高吸油、少皮膜PVC 树脂的开发与研究

2023-11-27赵长森张奕龄

赵长森,张奕龄,牛 强

(1.内蒙古自治区聚氯乙烯特种树脂工程技术研究中心,内蒙古 鄂尔多斯 016064;2. 内蒙古鄂尔多斯电力冶金集团股份有限公司,内蒙古 鄂尔多斯 016064)

PVC 树脂一般可分为通用型树脂和高端特种树脂[1],相较于国外,国内对特种树脂的开发较晚。21 世纪初, 随着国内经济的持续增长,PVC 行业迎来了高速发展,出现产能过剩,同时也迎来了高端特种树脂发展的黄金时期, 特种树脂的开发成为业内重点研究课题。

CPVC 是由PVC 经氯化改性而制得的一种介于橡胶和塑料之间的新型高分子热塑性弹性体材料[2],是一种重要的化学改性材料。当前,国内CPVC 质量差,树脂氯化程度不高,相较于国外存在较大差距,究其原因主要是缺少一种适合氯化的PVC 原料。

氯气的扩散速度是提高氯化程度的关键所在,减少树脂皮膜覆盖率、制备内部疏松多孔、颗粒均匀的PVC 可以有效提高氯气在PVC 分子中的扩散速度[2]。因此,研发一种适用于氯化的PVC 树脂是一个重要的研究方向。 本文通过5L 聚合釜对该种树脂进行小试开发,探究满足氯化专用高吸油、少皮膜的PVC 树脂合成工艺条件。

1 实验部分

1.1 实验原料

VCM,质量分数99.99%,内蒙古鄂尔多斯电力冶金集团;过氧化二碳酸双(2- 乙基己酯)(EHP),配制为50%乳液, 鄂尔多斯瀚博科技有限公司;过氧化新癸酸异丙苯酯(CNP),配制为50%乳液,鄂尔多斯瀚博科技有限公司; 聚乙烯醇(PVA),配制为质量分数3%溶液,日本合成化学公司;羟丙基甲基纤维素(HPMC)60RT50,配制为质量分数3%溶液,山东泰安瑞泰纤维素有限公司; 聚乙烯醇BR-45,云南正邦科技有限公司;span60,上海泰坦科技股份有限公司;巯基乙醇,上海泰坦科技股份有限公司;碳酸氢钠(NaHCO3),质量分数为96%,上海泰坦科技股份有限公司;聚氯乙烯(SG-5 型),鄂尔多斯电力冶金集团化工事业部PVC 分公司; 去离子水,二次蒸馏水,自制。

1.2 聚合实验

在不锈钢釜中加入一定量的去离子水、缓冲剂、分散剂、助分散剂、引发剂。充氮气试压,排气抽真空排氧,使用氮气进行多洗置换排氧。加入VCM,在室温下进行30 min 冷搅拌,升温至预设温度进行恒温聚合,控制温变在±0.2 ℃,反应过程中使用计量泵将巯基乙醇流加入釜, 当釜内压力下降0.05 MPa 时,加入终止剂结束反应,冷却后停止搅拌,静置、卸釜、出料、过滤、离心、干燥,检测。

1.3 样品分析依据[3,4]

按GB/T 5761-2018《悬浮法通用型聚氯乙烯树脂》检测PVC 树脂的黏数、表观密度、增塑剂吸收量、老化白度、250 μm 筛余物质量分数、63 μm 筛余物质量分数。按照GB/T 2917.1-2002《以氯乙烯均聚和共聚物为主的共混物及制品在高温时放出氯化氢和任何其他酸性产物的测定刚果红法》 使用刚果红试纸法测试PVC 树脂热稳定性。 采用丹东百特Beettersize2600 激光粒度分布仪测试树脂粒径分布。 采用哈普RM-200C 转矩流变仪测试树脂塑化性能。采用场发射扫描电子显微镜SEM 测试树脂表面皮膜。

1.4 数据记录

温度压力曲线见图1, 实验过程中釜内温度与压力稳定,聚合时间为300 min。

图1 聚合釜内温度、压力曲线

2 结果与讨论

2.1 聚合温度的选择

实验预计生产聚合度趋于SG5 型PVC 树脂,在正常生产过程中通用5 型树脂生产温度通常为57 ℃,考虑实验设计中计划使用链转移剂巯基乙醇,链转移剂的使用会降低PVC 的聚合度, 因此经过多次实验确定了巯基乙醇的加入量,适当降低聚合温度为51 ℃。

2.2 引发剂用量对增塑剂吸收率的影响

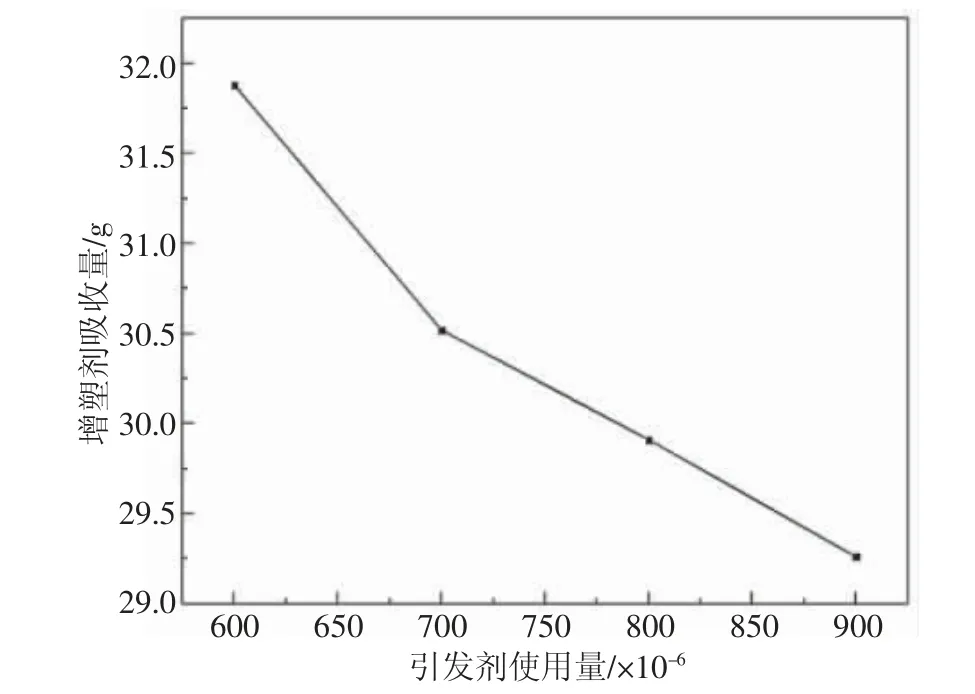

采用EHP 和CNP 两种中高活性引发剂3∶1 复配,聚合温度51 ℃,通过调整引发剂的用量研究其对增塑剂吸收量的影响,见图2。

图2 引发剂加入量对增塑剂吸收量的影响

随着聚合过程中引发剂含量的增加, 增塑剂吸收量呈现递减趋势。 过量的引发剂会影响聚合过程初级粒子的数量和大小,加快聚合速度,导致单体液滴内形成的初级离子过度溶解,产生并聚,影响增塑剂吸收量。 因此,在聚合过程,在不影响实验的基础上,应控制引发剂的用量至最低[5]。

2.3 分散体系对树脂性能的影响

分散剂和搅拌是影响悬浮聚合物颗粒度、 粒度分布、颗粒形态等特性的重要因素,在搅拌转速不变的情况下,聚合实验采用复合分散剂体系,分别使用强保胶能力PVA 和表面张力较低,分散效果优异的羟丙基甲基纤维为主要分散剂, 分别使用非离子表面活性剂Span60 和低醇解度的PVA 为助分散剂。

2.3.1 主分散剂对树脂性能的影响

主分散剂采用HPMC 与W24N 复配,分别配制HPMC∶PVA 为1∶2 和3∶1 进行实验, 在保持HPMC∶PVA=1∶2 比例不变的情况下, 提高主分散剂的用量进行实验,实验结果见表1 和表2。

表1 调整主分散剂的比例对树脂性能影响

表2 调整主分散剂用量对树脂性能影响

当聚合体系中,增大HPMC 的比例,增塑剂吸收量具有一定程度的提高,树脂平均粒径减小。在保持HPMC∶PVA=1∶2 比例不变的情况下,提高体系中分散剂的用量,增塑剂吸收量一定程度下降,树脂平均粒径减小。 由于采用高醇解度聚乙烯醇得到的PVC 树脂外形利于提高PVC 树脂的表观密度,内部初级粒子凝并度高,孔隙率很小。随着聚乙烯醇的减少,初级粒子的凝并度逐渐减少,孔隙率逐渐增加。而羟丙基甲基纤维素表面张力较低, 可以制得性能较好的疏松型树脂,其树脂颗粒疏松、增塑剂吸收量高[6]。HPMC 具有良好的分散效果,当体系中HPMC 的比例和用量增大,相应的树脂的粒径也会减小。 因此,在聚合分散体系中应尽量减少高醇解PVA 的用量。

2.3.2 助分散剂对增塑剂吸收量和平均粒径的影响

在分散体系中加入油溶性好的表面活性剂,可以使分散剂主要分散在VCM 液滴表面, 可以加强对初级粒子的保护,稳定初级粒子,提高初级粒子尺寸,改善内部孔隙的均匀性,提高树脂的增塑剂吸收量。 在实验过程中, 分别使用非离子表面活性剂Span60 和低醇解度的PVA 为助分散剂进行实验,结果见表3。

表3 不同助分散剂对树脂性能的影响

通过表3 数据, 控制其他条件不变, 分别使用Span60 和BR-45 做助分散剂,对树脂增塑吸收率都具有明显提高,Span60 在增塑剂吸收量略高于BR-45,且粒径更细,但二者效果相差不大,经过综合考虑,选用Span60 为助分散剂。 调整助分散剂的比例和用量对树脂性能影响见表4。

表4 调整助分散剂的比例和用量对树脂性能影响

通过表4 中数据可得,控制其他条件不变,提高助分散剂的用量,树脂增塑剂吸收量提高,树脂平均粒径变粗。这是由于非离子表面活性剂Span60 具有较强的油溶性,能够进入油相液滴当中,随着反应的进行及初级粒子的产生,Span60 会吸附在初级粒子表面,降低了固液界面张力,同时在初级粒子表面形成一层溶剂化膜, 使得初级粒子能够稳定地存在于VC 液滴当中,降低聚集程度,提高了树脂内部的孔隙率。由于助分散剂分子量相较于主分散剂更低,在液滴内难以形成紧密排列的分子, 能够使主分散剂的膜强度减弱, 且油滴越小越容易发生合并,PVC的粒径会增大。 在生产中可以在一定程度提高Span60 的用量,有利于树脂增塑剂的吸收,但注意控制粒径在合适范围之内。

2.4 巯基乙醇对树脂性能的影响

实验过程中, 巯基乙醇作为链转移剂参与到聚合过程当中,一方面调节聚合物的相对分子质量,控制聚合度, 使得在聚合温度为51 ℃下生产的SG-3型树脂转变为SG-5 型树脂, 另一方面具有提高增塑剂吸收量的作用。 分别通过探讨巯基乙醇在聚合中的加入量和加入方式两个方面对PVC 树脂颗粒性能的影响。

2.4.1 巯基乙醇的加入量对树脂性能的影响

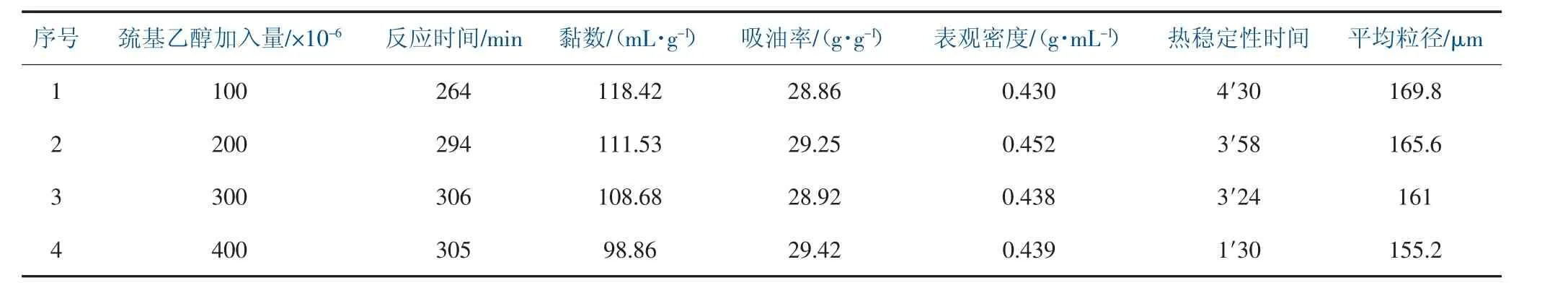

在聚合过程中分别加入100×10-6、200×10-6、300×10-6、400×10-6巯基乙醇, 加入方式为反应开始90 min 后滴加的方式入釜, 控制90 min 内滴加完毕。 巯基乙醇的加入量对树脂性能影响见表5。

表5 巯基乙醇的加入量对树脂性能影响

通过表5 中数据可得, 随着巯基乙醇的含量增加,相应的黏数有了明显的递减趋势,进而控制了树脂的平均聚合度;反应时间先上升后趋于平缓,由于巯基乙醇是一种还原性物质,在聚合过程中,遇到过氧化性的引发剂会进一步消耗引发剂, 因此实际参与聚合反应引发剂减少, 在实验过程中需相应提高引发剂的用量,一定程度控制聚合反应速度和反应时间;吸油率微量增加,实验结果表明巯基乙醇并未对增塑剂吸收量有较大影响, 可能由于本文实验方案通过多种方式提高增塑剂吸收量, 树脂吸油量达到30 g 左右,趋于一定饱和状态,且实验中使用的巯基乙醇含量较少,不能观测到明显的变化;随着巯基乙醇的含量增加,热稳定性时间逐步降低,在实验体系中,巯基乙醇会影响分散剂体系,破坏其保胶能力,而分散剂对热稳定性能在一定程度上产生影响,因此在聚合实验中,应尽量控制巯基乙醇的含量,最好不超过300×10-6;随着巯基乙醇的含量增加,树脂的平均粒径变小,但变化幅度不大。 由于巯基乙醇在低浓度范围内, 具有降低表面活性的作用,巯基乙醇的用量增加,分散体系的分散能力提高,保胶能力下降[8]。

2.4.2 巯基乙醇的加入方式对树脂性能的影响

聚合实验中,采用巯基乙醇分两次加入的方式,将巯基乙醇溶于一定量水中,反应前期加入一部分,其余量在反应开始90 min 后通过计量泵滴加入釜,控制滴加速度和时间, 研究不同加入方式对树脂颗粒性能的影响, 巯基乙醇加入方式对树脂性能影响见表6。

表6 巯基乙醇加入方式对树脂性能影响

根据表6 中数据可得, 随着第一次加入巯基乙醇的增加, 聚合反应的时间有了一定程度的延长,树脂聚合度变化不大,吸油率先上升后下降,表观密度变化不大,热稳定性能逐渐下降,树脂平均粒径减小。因此,前期不加巯基乙醇,树脂热稳定性更好,前期加入10%巯基乙醇,粒径更小,吸油率更高。

2.5 缓冲剂的选择

在聚合过程中,实验中常用NaHCO3、NH4HCO3、NaOH 等作为缓冲剂调节体系pH。 根据史悠彰等人介绍[7],在体系中添加界面阻聚剂能够阻止PVC 大分子自由基与分散剂保护胶发生接枝共聚反应,从而改善树脂颗粒皮膜结构。因此使用NH4HCO3作为阻聚剂既可以调节体系pH, 也可以改善树脂的皮膜,提高树脂增塑剂吸收量。

2.6 树脂皮膜SEM 测试

树脂的皮膜主要是分散剂接枝共聚包覆在粒子表面,因此可以通过调节分散体系,减少分散剂的用量、选用合适的助分散剂、阻聚剂NH4HCO3、添加巯基乙醇等方式破坏树脂皮膜,减少皮膜包覆率。通过扫描电镜测试的PVC 表面皮膜状态见图3。

图3 引发剂的加入量对增塑剂吸收量的影响

由图3 可以看出,部分树脂表面没有皮膜,部分树脂皮膜遭到破坏,内部疏松多孔,更易于增塑剂的吸收,能够一定程度加快氯气的扩散速度,树脂粒径略微大于100 μm。树脂的皮膜可能由于实验中减少PVA 的用量,采用低醇解度PVA 和羟丙基甲基纤维素作为主要分散体系。 巯基乙醇能够一定程度醇解PVA, 进而破坏包覆于粒子表面的皮膜。 助分散剂Span60 的加入也一定程度改善了PVC 树脂的皮膜形态,使得树脂内破疏松多孔,是由于Span60 优先于VC-H2O 界面吸附, 进而破坏了界面上形成的树脂皮膜[8]。

2.7 塑化性能测试

使用哈普RM-200C 转矩流变仪对生产的实验树脂和SG-5 型通用树脂进行塑化性能测试, 测试条件为测试温度180 ℃,转速为35 r/min,配钙锌稳定剂4 份/100 g,树脂填充量52 g,实验制备树脂与SG-5 型树脂塑化扭矩与时间分布图,见图4。

图4 实验制备树脂与SG-5型树脂塑化扭矩与时间分布图

从图4 可以看出, 相较于SG-5 型树脂的塑化曲线, 实验制备树脂在位于装载峰与最小扭矩处出现明显的塑化拐点, 表明原料中可能含有两种不同特性的树脂, 由此猜想可能由于该树脂皮膜覆盖存在不同形式,部分树脂皮膜较为完整,部分树脂皮膜被破坏,导致出现两种塑化速度,部分树脂优先于其他树脂塑化,与SEM 结果相符合。

2.8 树脂粒径分布测试

实验制得型树脂的粒径分布图见图5,10%的树脂粒径小于90.64 μm,50%的树脂粒径小于160.5 μm,90%的树脂粒径小于248.2 μm, 其比表面积平均粒径为139.6 μm,体积平均粒径为165.6 μm。 图5 还列出来生产线SG-5 树脂粒径分布,可以得出实验树脂粒径跨度略大于SG-5 型树脂, 粒径大小优于SG-5 型树脂。 由于生产等温入料,不同于实验存在升温过程,树脂粒径分布更加平均,树脂跨度更小。

图5 实验树脂与SG-5型树脂粒径分布

3 结论

本文通过优化工艺条件, 制备了一种增塑剂吸收量高, 皮膜覆盖率低适用于氯化制CPVC 的PVC树脂原料。 测定了聚合分散体系、缓冲剂、链转移剂的加入量及加入方式等对PVC 树脂性能的影响,得到结论如下。

(1)通过减少主分散剂中PVA 的用量,在分散体系中加入表面活性剂Span60 有利于树脂增塑剂的吸收。

(2)NH4HCO3既可以作为缓冲剂调节聚合体系的pH,又能够充当阻聚剂,提高树脂增塑剂吸油量,改善树脂皮膜覆盖率。

(3)通过调节巯基乙醇控制其合理的加入方式和加入量,能够有效提高树脂增塑剂吸收量,控制树脂的粒径大小。

(4)可以通过控制主分散剂的种类,添加助分散剂、阻聚剂等几种方式改善树脂的皮膜。

本次实验通过5L 聚合小釜制备的该种树脂增塑剂吸收量高、树脂内部疏松多孔、皮膜覆盖率低,能够有效提高氯气在PVC 分子中的扩散速度,适用于氯化CPVC 的原料。