先进控制技术在三效蒸发系统中的应用

2023-11-27米海军李爱军

米海军,李爱军,庞 江

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司烧碱蒸发生产系统利用蒸汽作为热源,将来自离子膜电解槽32%烧碱,依次通过三效降膜蒸发器、二效降膜蒸发器、一效降膜蒸发器, 被蒸发器壳程流通的蒸汽逐级浓缩,最终得到浓度为50%烧碱,其中一效降膜蒸发器所需热源来自电厂蒸汽, 一效蒸发器产生蒸汽作为二效降膜蒸发器热源, 二效降膜蒸发器产生蒸汽作为三效降膜蒸发器热源, 三效降膜蒸发器产生蒸汽送冷凝器及真空机组, 三效降膜蒸发器系统真空度由真空泵机组维持[1]。

1 项目背景

陕西北元化工集团股份有限公司烧碱蒸发生产系统采用集散控制系统(DCS),实现主要工艺参数温度、压力、流量及液位等的监控和记录,以及报警、联锁等自动控制功能的落实; 在此过程中造成参数分布、非线性、时变、大滞后和多变量耦合的复杂控制系统,以PID 单回路控制为主的常规控制系统难以达到理想控制效果, 造成烧碱蒸发生产系统在实际生产操作过程中仍以操作人员经验操作为主,由于操作人员习惯及方法的差异,导致操作不当、调节幅度不够或操作过量等问题突显, 运行过程中关键工艺指标波动大,难以避免系统波动与外界干扰,致系统平稳性差,能耗偏高[2]。

2 实施过程

2.1 过程控制分析

(1)烧碱蒸发生产系统是包含多台蒸发器串联和物料交叉换热的复杂工艺过程, 其主要控制指标不仅受蒸汽温度、蒸汽压力、负荷变化的影响,同时还受作为原料的32%烧碱温度、浓度以及循环水温度、真空度等因素的影响。

(2)烧碱蒸发生产系统测量仪器和控制阀门配置到位,流量、液位、压力控制回路实现PID 控制。但工艺特性复杂,导致控制效果不理想,一旦受到外界干扰, 常规单回路控制无法满足工艺系统控制要求,需要人为辅助干预。

(3)常规控制器以PID 反馈控制的方式,但需要将烧碱蒸发生产的系统控制简化成若干单变量进行控制, 无法适应在实际生产中满足更多项目工艺的需要[3]。 烧碱蒸发生产系统在控制过程中需要同时兼顾蒸发器液位、蒸发器压力、蒸发器出料温度等指标,而且这些指标间关联性极强,属于典型多变量控制装置,传统单变量控制无法实现精细化调节。

(4)烧碱蒸发生产系统属于多变量耦合系统,能量集成度高、关键变量耦合严重;热源波动对整个装置的干扰作用大大增强,极大增加了解耦难度,也对常规PID 控制的稳定性提出更高要求。

2.2 控制需求目标

(1)通过对烧碱蒸发生产系统现有自动化仪表的调研和诊断,实现现场安装检测仪表测量准确性、执行仪表能够满足工艺控制需要, 避免出现调节死区等问题;并根据诊断出的问题,对现场仪表进行一次有目标的系统性修复和维护。

(2)通过加装先进控制系统,提高生产系统综合自动控制水平; 克服生产系统变量间关联耦合和干扰因素,稳定烧碱蒸发生产系统工况,降低各类工艺指标参数偏差30%以上。

(3)通过加装先进控制系统,实现各类工艺过程控制指标、能源消耗、产品质量指标等关键数据,在保证产品质量的前提下, 进一步挖掘生产装置潜力和优化生产数据“卡边”运行能力,完成降低单位产品蒸汽消耗2.5%以上的目标。

(4)通过加装先进控制系统,确保在生产系统正常运行状况下, 先进控制系统投运率达到95%以上, 进一步保障生产系统操作的一致性和减少操作人员的人为干扰因素,降低岗位操作人员劳动强度。

(5)先进控制系统独立完成与集散控制系统之间的数据通讯,保证集散控制系统的正常运行,实现先进控制系统与集散控制系统的无扰动切换功能。

2.3 先进控制系统策略

根据烧碱蒸发生产系统运行现状和实际需求,制定切实可行的控制策略尤为重要, 通过对过程控制分析、控制需求目标的确定,建立烧碱蒸发生产系统先进控制系统,主要包括一期碱蒸发控制器、二期碱蒸发控制器以及循环水池液位控制器, 具体各控制器功能如下。

(1)一期烧碱蒸发控制器。通过克服一期蒸汽进料量的频繁波动, 实现一期烧碱蒸发生产系统三效降膜蒸发器温度平稳运行;通过调整32%烧碱旁路流量波动和三效降膜蒸发器产出流量的变化波动,使二效降膜蒸发器进三效降膜蒸发器烧碱流量保持稳定,实现降低烧碱纯度指标波动幅度。

(2)二期烧碱蒸发控制器。通过克服二期蒸汽进料量的频繁波动, 实现二期烧碱蒸发生产系统三效降膜蒸发器温度平稳运行;通过调整32%烧碱旁路流量和三效降膜蒸发器产出流量的变化波动, 使二效降膜蒸发器进三效降膜蒸发器烧碱流量保持稳定,实现降低烧碱纯度指标波动幅度。

(3)循环水池液位控制器。通过对蒸发循环水水池补水调节阀PID 参数的整定,提高该调节阀的调节性;同时以循环水池液位设定值作为操作变量,进一步克服补水池出水量和进料流量波动等干扰因素,实现该补水池液位自动控制。

2.4 控制器变量分析

以一期蒸发系统为调控对象, 列出主要操纵变量、被控变量和干扰变量,具体变量见表1;分析并列出各变量的状态,给出预期的优化指标,通过先进控制软件实现先进控制器的设计。

2.5 先进控制系统配置

(1)为了确保生产装置安全运行,选择以先进控制系统与DCS 控制系统相结合的控制方式;先进控制系统在DCS 控制系统基础上搭建,由于先进控制器支持上位机控制模式,可利用OPC 通讯模式实现上位机与DCS 控制器间的信息交换;另外,常规的PID 控制器设计也在先进DCS 控制器中实施,多因素的预估控制器、 工艺设计也在上位机等先进控制器中实施;先进控制器上位机采用服务器,而先进控制器硬件设备通过HUB 或交换机,与已安装标准的OPC 接口软件服务器采用以太网相连,形成了先进控制器上位机与DCS 控制站数据传输的物理连接。

(2)物理通信系统实现后,即可利用新安装的OPC Server 软件实现在先进控制器与DCS 控制系统中的数据之间通信;OPC Server 软件是先进控制器上位机与DCS 控制器之间数据相互交换的重要桥梁, 由OPC 接口软件服务器利用DCS 通讯端口收集DCS 控制器数据, 然后通过标准的OPC 协议向先控制器上位机发送, 然后先进控制系统监控平台再向OPC 接口软件服务器收集并发送有关数据,多变量预测控制软件、 智能软测量软件对先进控制系统监控平台数据进行读写, 实现对生产系统的平稳控制。

2.6 先进控制系统设计

(1)由于烧碱蒸发生产系统存在较多变量关联和耦合特性,需要针对其特性建立控制方案,实现对其整体优化控制。 烧碱蒸发生产系统多变量预测控制器以操纵变量、 干扰变量与被控变量之间动态响应模型作为模型, 在此模型基础上将被控变量设定值、上限、下限进行优化,最终达到控制最优目标。

(2)烧碱蒸发生产系统影响烧碱浓度的主要是蒸发器温度, 通过对蒸发器液位和温度间的平衡控制来达到稳定产品浓度的目标, 同时由于三效降膜蒸发器与二效降膜蒸发器、 二效降膜蒸发器与一效蒸发器之间存在热源及物料的关联性, 需要协调优化物料平衡和能量平衡,从而优化蒸汽消耗。

(3)确定以“提高关键变量控制平稳率与降低劳动强度,优化操作与指标卡边控制”为控制目标,从而实现装置节能降耗,挖潜增效的目的。

(4)结合日常操作过程中人员对工艺系统物料平衡和能量平衡的操作经验, 将经验转化成程序控制,提高装置自动化水平,降低劳动强度。

(5)通过建模分析,确定先进控制系统需要5 个模型预测控制器,其中3 个需要满足大滞后、强耦合的复杂回路控制功能,2 个单回路PID 参数整定功能。

2.7 DCS 程序安全设计

为提高先进控制系统安全性, 特设置工艺指标报警数据,先进控制器投切状态标志;当先进控制系统出现异常告警时,在一定约束范围内进行控制,系统投入初期, 可以把控制器限定在一个较小的约束范围,当超出该约束范围,先进控制系统会被切出,并发生报警,提示操作员进行干预。先进控制系统稳定运行后,操作员可以逐渐放开约束,在指定的范围内进行控制。

2.8 先进控制系统测试

当先进控制系统软件与现有控制系统连接后,先进控制系统软件平台控制器应是开环激活。 为能得到被控过程的准确模型, 输入信号必须激励所有模态。测试一般采用阶跃测试,其功能是建立过程动态模型最简单和最常用的方法, 也就是在生产负荷下,稳定运行一段时间后,使操纵变量MV 产生阶跃变化,从而获得被控变量CV 的响应。为了获得较为满意的模型,测试过程中,CV 的期望变化幅度至少应是噪声的两三倍。具体测试变化幅度、测试序列和持续时间应根据过程条件和过程动态而修改, 如果检测到过程扰动,将需要延长阶跃持续时间;如果初始阶跃变化幅度太小,将需要增加测试变化幅度。

2.9 先进控制系统无扰动切换

(1)常规控制切换到先进控制。先进控制系统未投运时, 先进控制系统设定值自动跟踪AUT 回路SP 或MAN 回路MV;投运过程中,控制模式从常规模式切换到先进控制模式,实现无扰动切换。

(2)先进控制切换到常规控制。控制模式从先进控制模式切除到常规控制模式; 各种对应标志状态需要从先进控制状态切换到常规控制状态, 操作人员进行干预操作。

(3)先进控制模式与常规控制模式切换过程,操作员可以在DCS 实现“投入”和“切出”;当先进控制系统出现报警等异常情况下, 先进控制模式自动切至常规控制模式,人员可直接进行干预性操作;同时先进控制器每个控制回路有单独的“投入”和“切出”开关,可以单独“投入”或者“切出”某个变量。

3 应用效果评价

(1)通过先进控制系统的实施,PID 控制回路及产品质量指标改善效果显著; 以PID 控制回路、烧碱浓度、三效控制温度为例,都有不同程度提高(见表2);其中:二期一效、二效液位PID 控制回路标准差分别降低71%和49%;一期、二期烧碱浓度标准差分别降低32%和70%;一期、二期三效温度标准差分别降低55%和42%;进一步保障了生产系统及产品质量的稳定性。

(2)循环水补水由人工手动操作改为自动控制;该控制回路投运后,既满足了液位自动控制需求,也达到了日均减少30 次以上的补排水操作;同时避免了补水过量造成的环保事故等风险。

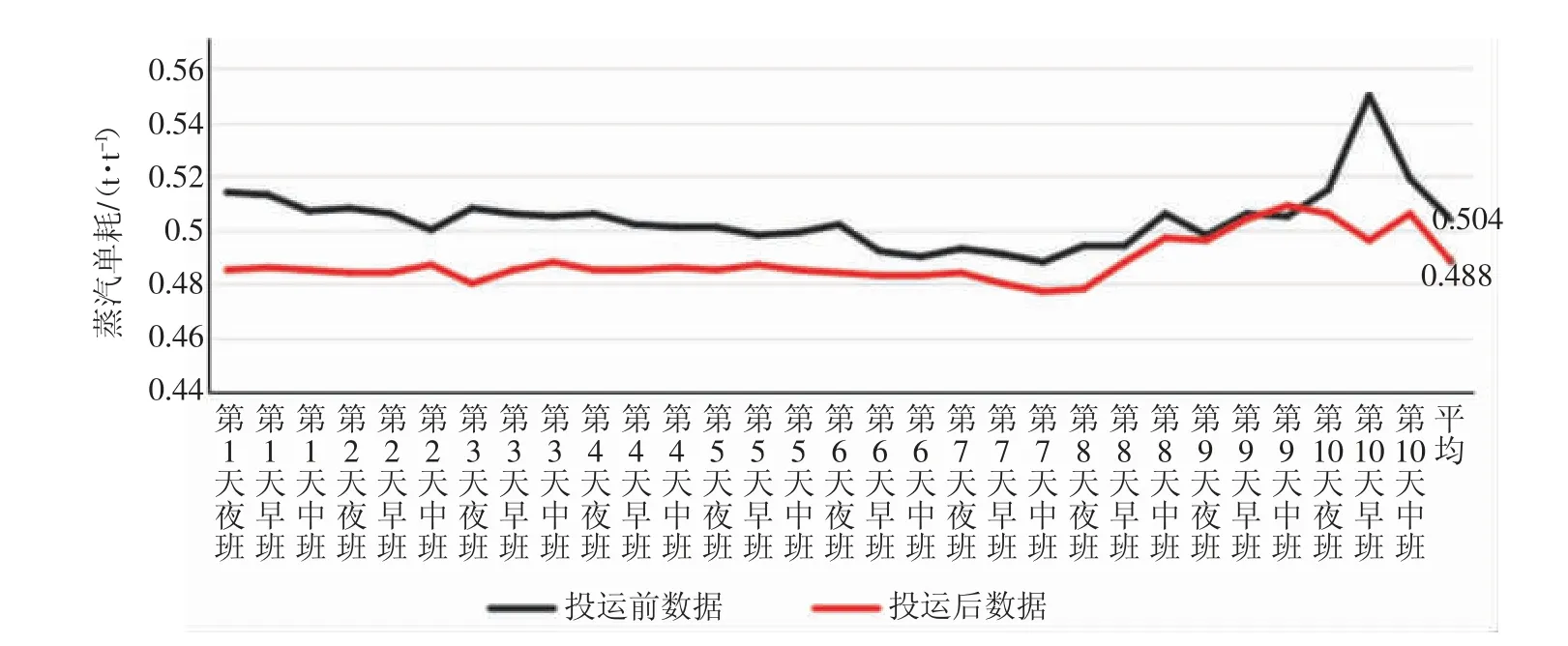

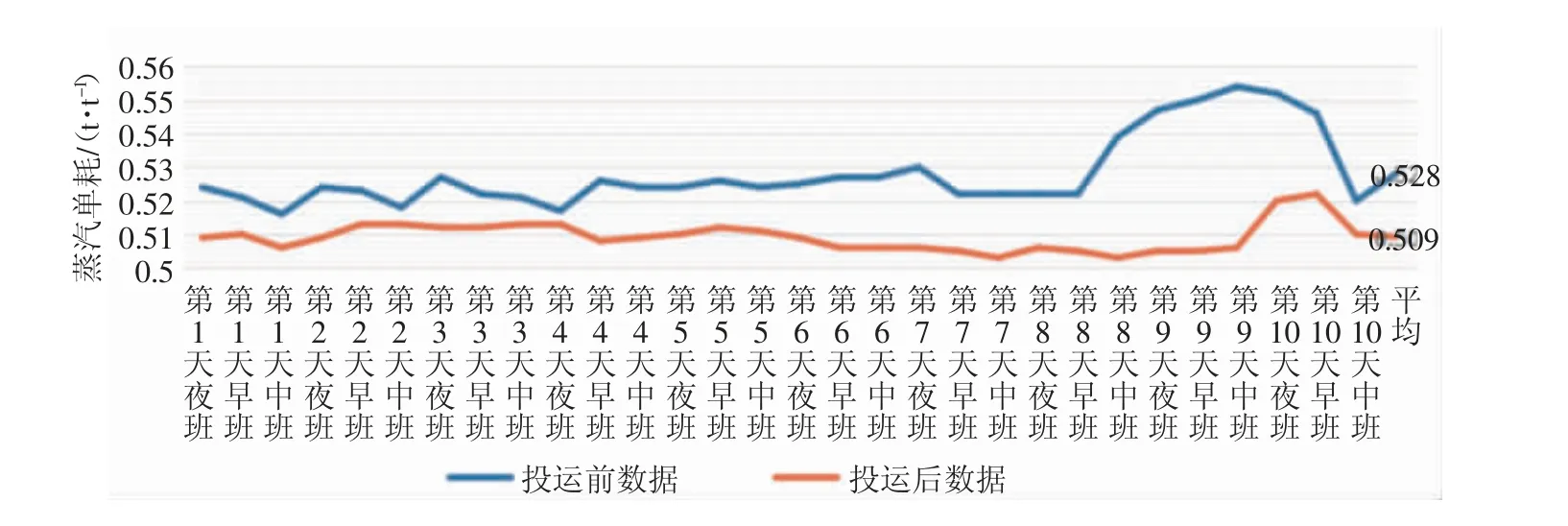

(3)通过选取一、二期烧碱蒸发生产系统先进控制技术投运前后连续10 天吨碱蒸汽单耗作为对比,见图1,图2。先进控制系统投运后一、二期蒸发系统吨碱耗蒸汽整体低于投运前; 其中一期吨碱蒸汽单耗平均降低0.504-0.488=0.016 (t), 降低幅度约为0.016/0.504×100%=3.17%; 二期吨碱蒸汽单耗平均降低0.528-0.509=0.019(t),降低幅度约为0.0156/0.528×100%=3.60%。

图1 一期蒸发先控系统投运前后吨烧碱耗蒸汽对比图

图2 二期蒸发先控系统投运前后吨烧碱耗蒸汽对比图

4 结语

烧碱蒸发生产系统先进控制技术投运后,(1)在保证各项工艺指标运行平稳的基础上, 烧碱浓度稳定性大幅提升, 其中一期烧碱浓度波动幅度降低32%,二期烧碱浓度波动幅度降低70%;(2)烧碱蒸发生产系统所消耗蒸汽大幅降低, 其中一期消耗蒸汽降低约为3%,二期消耗蒸汽降低约为3.56%;(3)通过对蒸汽流量、 进三效流量配比等关键指标优化及卡边控制,大幅度提高产品收率;(4)进一步提升了蒸发装置自动化水平, 有效降低的操作人员的劳动强度;(5)实现了在正常生产条件下,先进控制系统总投运率达到了100%, 为公司实现生产效益最大化。