乙炔和氯化氢部分混合冷冻工艺的分析

2023-11-27李梦娟秦利涛

杨 霞,李梦娟,秦利涛

(青岛科技大学化工学院计算机与化工研究所,山东 青岛 266042)

电石乙炔法生产氯乙烯过程中, 原料气在进入转化器前的脱水是非常重要的环节。 原料气中的水会溶解氯化氢气体形成盐酸, 腐蚀转化器列管的内壁,造成转化器泄漏,同时腐蚀产物还会堵塞管线影响正常生产;水分含量过高还会导致触媒结块,影响触媒的活性和寿命。 行业要求在进入转化器前混合气的水分含量要小于6×10-4[1]。

为达到此目标提出了大量的技术改造和整改措施。 祁秀红[2]等从气体速度、脱水器形式及其能力等方面综合考虑提出了混合气脱水优化措施, 一是在乙炔和氯化氢管道的最低排水点之后增加折流板分离器或者旋流板分离器, 对气体夹带的液态水滴进行再次分离;二是结合气体实际气速及停留时间、丝网的操作气速综合选取除雾器的设备尺寸及内部丝网规格形式, 还对氯乙烯转化后的其他排水点进行了工艺优化。 张文泽[3]对乙炔气和氯化氢分别进行脱水工艺改造, 其中乙炔气采用浓硫酸清净工艺,同时达到乙炔气净化和干燥两个目的; 原料氯化氢气体单独进行冷冻脱水, 降低原来混合脱水装置的负荷,节省冷冻盐水用量,减少冷冻机负荷,改造后每年节省电费200 多万元。 邵川等[4]将原设计的酸雾捕集器进行优化设计,在底部增加气流分布器,滤芯由含硅油玻璃纤维棉改为玻璃纤维滤框, 并在滤框中增加引流装置,以及时分离被捕集的酸,避免产生气体夹带。除此以外,国内各生产厂家也针对氯乙烯原料脱水进行了长期不懈的努力[5-13]。 总的来说,原料气的脱水工艺有两种, 原料气单独脱水和二者混合脱水, 前者是指原料气乙炔和氯化氢各自单独脱水,常用的技术有浓硫酸干燥工艺、分子筛干燥工艺及变压吸附工艺, 后者是指乙炔和氯化氢混合后再脱水,常用的技术有混合冷冻脱水工艺。

专利一种甲苯二异氰酸酯副产氯化氢气体与乙炔气体混合冷冻脱水的方法[14]基于某副产氯化氢-30 ℃且无水的特性, 提出了一种部分混合冷冻的脱水新工艺。 本文将此工艺“部分混合冷冻”的思想拓展至其他常见工业合成氯化氢, 并提出了一种针对普通工业氯化氢合成氯乙烯的混合冷冻新工艺,利用模拟技术对不同水含量的氯化氢进行分析,以验证该工艺的可行性。

1 混合冷冻脱水工艺原理

1.1 原料气中的水含量分析

1.1.1 工业氯化氢中的水含量

氯乙烯合成的工业氯化氢一般要求为纯度93%~95%, 对其温度和水含量并没有硬性指标,来自氯碱工业的氯化氢一般为常温, 因需要通过管道输送至后序工段, 一般会带有0.02~0.05 MPa 的压力。本文根据气液相平衡原理,从理论上对氯化氢中的水含量进行初步估计。

由于氯化氢极易溶于水形成盐酸, 实际上氯化氢(HCl)-水(H2O)的气液相平衡是氯化氢(HCl)-水(H2O)-盐酸(Cl--H3O+)的气液相平衡,盐酸所对应的平衡氯化氢和水的分压可用式(1)计算[14,15]:

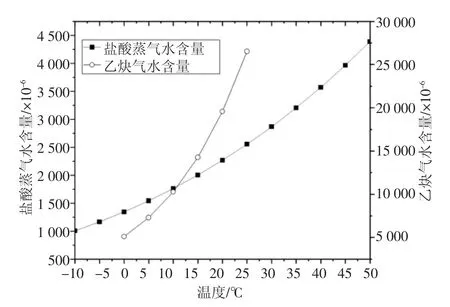

式中,P 是水或氯化氢的蒸气分压,mmHg;T 是绝对温度,K;A、B 是常数, 不同浓度的盐酸对应的A/B 值不同。 由氯碱工业理化常数手册查得,42%浓盐酸中水蒸气分压常数A=9.449 53,B=2 709, 计算得氯化氢饱和水含量随温度的变化,见图1,其中方实点所示的曲线即42%的盐酸在不同温度下对应的气相中的水含量。

图1 不同温度下盐酸(42%)蒸气和乙炔气中的水含量

可见,来自工业合成的氯化氢气体,如果是常温工况(25 ℃),其平衡水含量约为2.5×10-3,考虑雾沫夹带等因素,实际的水含量可能大于该值;但由于对氯化氢中微量水的含量越来越重视, 行业普遍采用多种手段,尽可能降低氯化氢的水含量,目前实际工业生产中氯化氢含水量一般为1.0×10-3~1.5×10-3,甚至更低。

1.1.2 电石法乙炔气中的水含量

电石法制乙炔工艺,即电石(CaC2)和水在乙炔发生器中反应生成乙炔,原理如下。

因电石中含有硫磷等杂质, 在发生器中生成的乙炔气中通常会含有硫化氢、磷化氢等酸性杂质,一般称之为粗乙炔;需要经过水洗、清净、碱洗等工序脱除去其中的酸性杂质。

可见,乙炔气是通过与水的充分接触而制备的,在不考虑雾沫夹带的情况下,至少含有饱和水,乙炔气中饱和水含量随温度的变化见图1。 工业上常将乙炔气冷却至5 ℃, 该温度下乙炔气中饱和水含量约7.3×10-3,但因混有水雾等,水含量要高于此值。

1.2 混合冷冻脱水原理

冷冻脱水原理是利用气体压强与温度成正比的关系,即温度越低压强越低。 在气液平衡中,随液相温度降低,其气相中的分压也降低,对原料气冷冻脱水工艺来说,水的分压降低即其含水量降低。

水的冰点是0 ℃时, 单独冷却乙炔气最低温度必须在0 ℃以上, 否则乙炔气中冷凝下来的水会结冰堵塞管道;而盐酸溶液的冰点却低得多,盐酸溶液冰点根据其浓度不同而不同, 本工艺设计内的不同浓度盐酸的冰点见表1。

由表1 可见, 将乙炔气和氯化氢气体混合后冷冻,冷冻后获得的盐酸冰点远低于水的冰点,因此可大大降低乙炔气的冷冻温度, 脱除乙炔气中绝大部分的水。

混合冷冻过程是大量的氯化氢中的微量水冷凝, 形成浓盐酸, 其浓度在40%以上, 其冰点为-26.25~-17.5 ℃。 但当温度降到-20 ℃以下时,生成的浓盐酸易形成水合物结晶而堵塞通道, 因此工业上氯化氢冷冻脱水温度一般控制在 (-14±2)℃。为了降低原料气含水量, 一般先把乙炔和氯化氢混合后再利用冷媒深冷,控制原料气温度为-16~-12 ℃,通过将原料气中的微量水冷凝下来形成浓盐酸,达到脱水的目的。

2 混合冷冻脱水工艺流程

2.1 传统混合冷冻脱水工艺

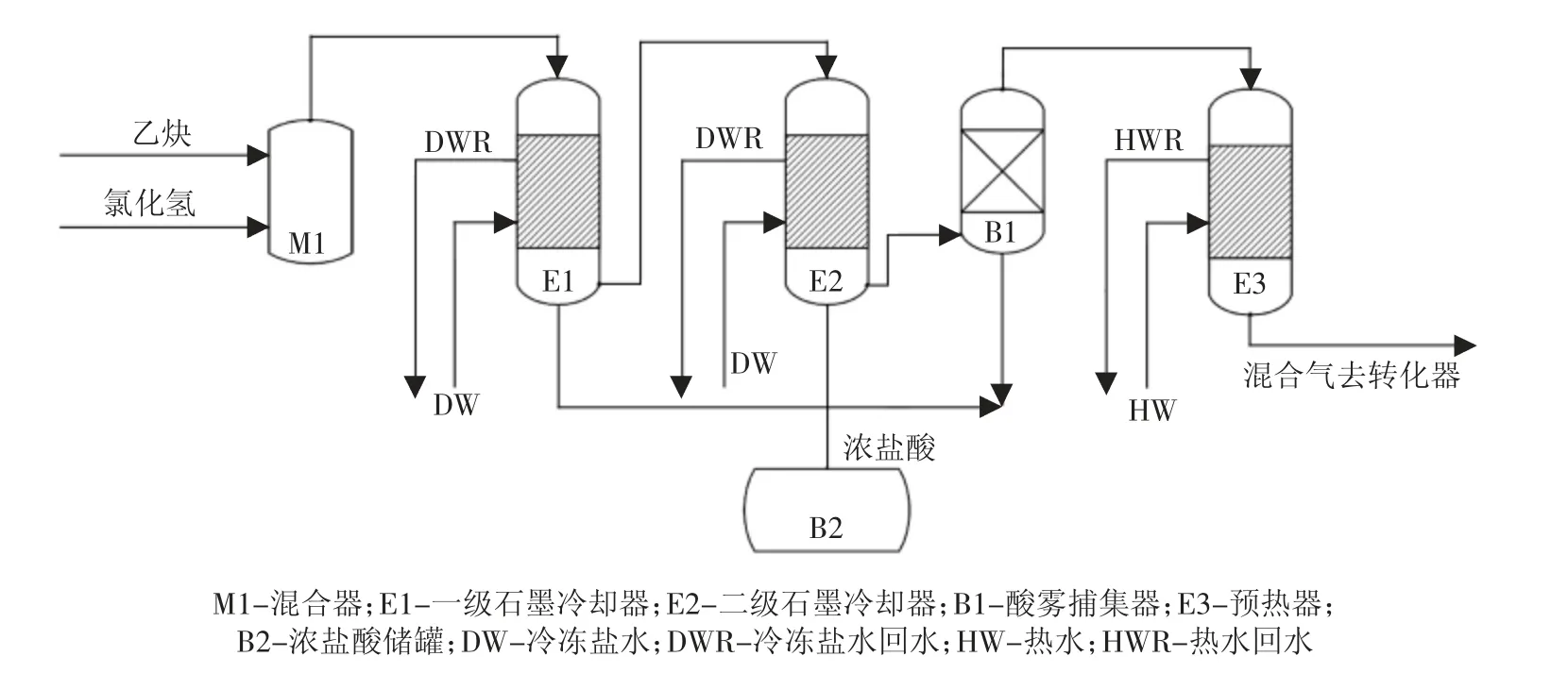

传统的混合冷冻脱水工艺是目前工业上最常用的原料气脱水工艺, 比较典型的工艺流程简图见图2。乙炔和氯化氢混合后, 用冷冻盐水经一级石墨换热器冷却后,再经二级石墨换热器进一步深冷,使混合气温度冷却至(14±2)℃,经酸雾捕集后,进入预热器预热至85 ℃,送入转化器合成氯乙烯。 冷凝下来的浓盐酸存于储罐B2 中。

图2 传统混合冷冻脱水工艺

图2 所示流程中, 混合气通过两级石墨冷却器进行冷却深冷,根据生产装置规模的大小不同,可能会有增减,两级石墨冷却器的冷冻盐水为并联使用,在装置规模较小的情况下,也可使其串联使用。

2.2 部分混合冷冻及深冷回用工艺

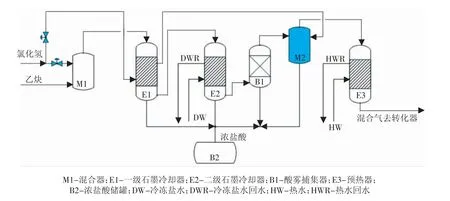

由专利提出的部分混合冷冻及深冷回用工艺见图3,该工艺充分利用了某副产氯化氢-30 ℃且无水的特性,将氯化氢利用比例调节阀分为两部分,全部乙炔与第一部分氯化氢在一级混合器M1 中混合后, 与第二部分氯化氢在一级石墨冷却器E1 中换热,然后经二级石墨冷却器E2 用冷冻盐水深冷,经酸雾捕集器B1 捕集液态水后, 再与第二部分氯化氢经二级混合器M2 混合,经E3 用热水预热后送转化工序;冷凝下来的浓盐酸存于储罐B2 中。

图3 文献提出的部分混合冷冻及深冷回用工艺

该工艺与传统工艺相比, 只增加了一套比例调节系统和二级气体混合器M2,但充分利用了副产氯化氢的低温冷量和绝干特性, 可节省冷冻盐水20%,混合气含水量低于3×10-4。

2.3 部分混合冷冻脱水新工艺

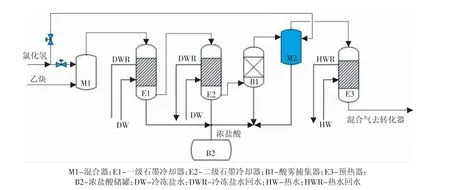

由于电石法氯乙烯生产厂家所用的氯化氢大部分来自通常的工业合成, 工业氯化氢并不具备深冷绝干的特性, 因此本文提出部分混合冷冻脱水工艺见图4。该工艺与当前工业应用的传统工艺(图2)相比, 只需增加一套流量比例调节阀和二级混合器M2;与文献工艺(图3)相比,设备没有增减,只是将一级石墨深冷器E1 的冷媒由氯化氢改为与二级石墨冷却器相同的冷冻盐水。

图4 部分混合冷冻脱水工艺

在新工艺中, 来自前序工段的氯化氢经比例调节阀分为两部分,一部分在原混合器(一级)中与乙炔混合, 先通过一级石墨冷却器E1 用冷冻盐水冷却后, 再通过二级石墨冷却器E2 用冷冻盐水深冷至14±2 ℃,然后再经酸雾捕集器B1 捕集混合气中的液态水后, 与剩下未混合的氯化氢在二级混合器M2 混合,经E3 用热水预热后去转化器。 冷凝下来的浓盐酸存于储罐B2 中。

本工艺提出的理论基础是在乙炔与氯化氢混合冷冻工艺中, 氯化氢提供了形成盐酸的氯化氢分子和分压,但由于乙炔和氯化氢含水都是微量的,并不需要混合全部的氯化氢。 使部分氯化氢与乙炔混合进行冷冻,一方面减少了石墨冷却器的冷冻负荷,不仅节省了冷冻盐水,也使更少的混合气“过冷”,减少预热器的热水用量;另一方面,混合冷冻后经过酸雾捕集器的负荷也降低,对同一酸雾捕集器而言,降低了通过了气体流速,增加了拦截液相水滴的能力,也会有利于酸雾捕集器的脱水效果。

3 部分混合冷冻脱水工艺分析

3.1 混合比的定义

混合比即与乙炔混合的部分氯化氢占全部氯化氢的比例,其定义见式(2),根据定义可见,其取值范围为0~0.1。

部分氯化氢与乙炔混合后的气体为一级混合气,一级混合气经两级石墨深冷后,再经二级混合器与剩余未与乙炔混合的氯化氢混合后为二级混合气,也称最终混合气,经预热后进转化系统。

3.2 乙炔中水含量固定不变下的分析

根据实际情况, 给定乙炔中的水含量为7.5×10-3,研究了不同混合比下、 不同氯化氢水含量及不同乙炔与氯化氢摩尔配比下, 最终混合气中水含量的变化规律,结果见图5。 其中,实线和散点分别代表不同乙炔与氯化氢摩尔配比下的最终混合气中水含量,实线代表乙炔∶氯化氢摩尔配比=1∶1.05 的数据,散点代表乙炔∶氯化氢摩尔配比=1∶1.1 的数据;不同的实线和散点,代表不同的氯化氢水含量;虚线代表原料气的脱水要求6×10-4。

图5 不同工况下混合气中的水含量

由图5 可见,在各个氯化氢水含量及混合比下,散点与实线数据基本一致,这表明乙炔:氯化氢摩尔配比变化在工业生产范围内对该工艺的脱水效果基本无影响。

氯化氢水含量对该工艺混合气中的水含量影响显著,氯化氢水含量小,在较小的混合比下,即达到脱水要求,如氯化氢水含量为2.5×10-3时,混合比大于0.6 时,混合气中的水含量达到脱水要求,而当氯化氢水含量低于1×10-3、混合比为0.1 时,混合气中的水含量降到6×10-4以下。

不同氯化氢水含量随混合比的曲线, 在曲线的起始部分梯度最大, 表明乙炔中的水在遇到氯化氢后立刻形成盐酸,尽管此时混合比很小,但对乙炔中的水还是过量很大; 后续梯度根据氯化氢水含量的而从大到小变化(从倾斜到平缓)。

3.3 乙炔中水含量对部分混合的影响

根据前述对乙炔水含量的分析, 给定氯化氢中水含量为5×10-4,乙炔∶氯化氢=1∶1.05,研究了混合比为0.1、0.3 和0.5 时不同乙炔水含量下的混合气水含量的变化,计算结果见表2。

表2 给定混合比不同乙炔水含量下的混合气水含量×10-6

由表2 可见, 各混合比下的混合气水含量随乙炔气中水含量的增加基本保持不变, 这表明乙炔气水含量对部分混合工艺影响不大;另外,3 个混合比对应的混合气水含量分别为3.11×10-4、2.47×10-4、1.93×10-4,差距明显,表明混合比对部分混合冷冻工艺的最终混合气水含量的影响显著。

3.4 部分混合冷冻工艺的节能分析

乙炔水含量、氯化氢中水含量、乙炔与氯化氢配比等因素,与混合比相差若干数量级,在计算工艺所需能量的时候, 这些因素的变化对计算结果影响不大,因此本文将这些影响因素固定,仅考虑混合比对节能效果的影响。

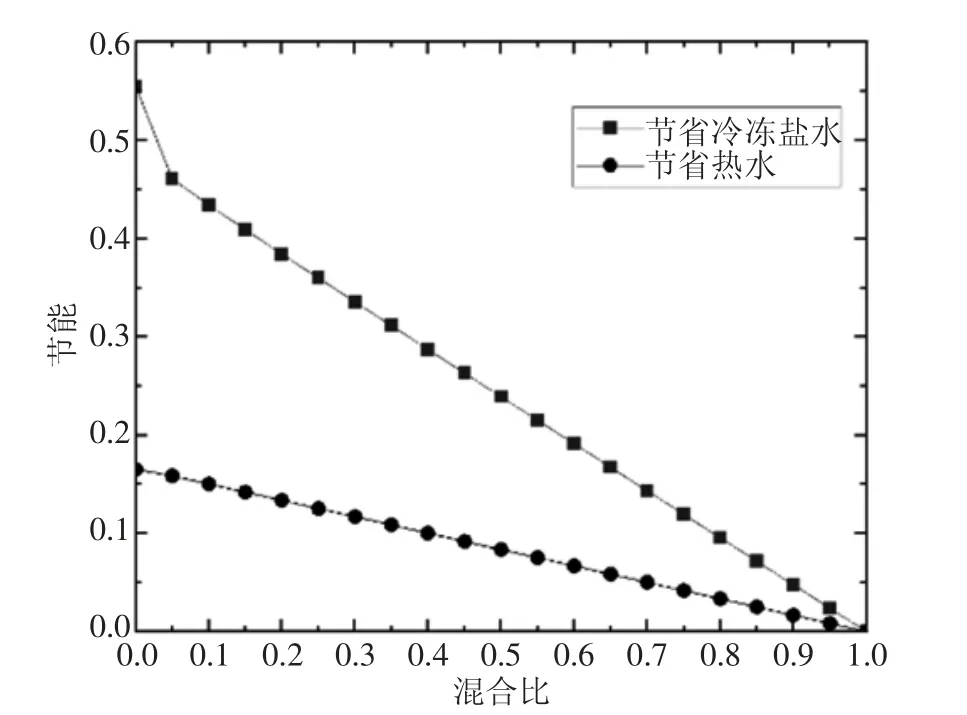

给定乙炔水含量7.5×10-3, 氯化氢中水含量为5×10-4,乙炔∶氯化氢=1∶1.05,不同混合比下,部分混合冷冻工艺的节能分析见图6。

图6 新工艺的节能分析

由图6 可见, 随着混合比的增大, 节能效果降低,当氯化氢水含量在1×10-3以下时,混合比为0.1时,即可将混合气中的水含量降到6×10-4以下。 混合比为0.1 时,节约冷冻盐水43.4%,热水15.0%;混合比为0.2 时,节约冷冻盐水39.4%,热水13.3%;混合比为0.5 时,节约冷冻盐水23.9%,热水9.4%。 由此可见,本工艺的节能效果是非常显著的。

4 结语

脱水是电石法氯乙烯工艺的重要环节。 本文提出了乙炔与部分氯化氢混合冷冻的脱水技术, 并详细分析了不同工况下该工艺的脱水效果。 分析结果表明该部分混合工艺既能降低石墨深冷器的负荷,节省深冷能量,也可节省预热的热能;氯化氢水含量越低, 可采取的混合比越小, 当氯化氢水含量低于1×10-3时,混合比为0.1 可满足脱水要求,且节省冷量43.4%,节省热量15.0%。 保守起见,工业生产中考虑氯化氢水含量有可能波动, 宜选择更高的混合比。另外,部分混合的混合气在经过同样大小的酸雾捕集器时,气速降低,会增强酸雾的捕集效果,进一步增强混合冷冻的脱水效果。

近年来投产的电石法氯乙烯装置, 有不少是为了平衡其他装置过剩的副产氯, 随着氯化氢来源多样化及制造工艺的发展, 氯化氢中水含量已经越来越低,因此该技术对降低冷冻盐水的消耗,尤其对深冷能力不足的企业有借鉴意义。