三星选煤厂介耗控制的改造措施

2023-11-25吴瑞瑞

吴瑞瑞

(山西西山煤电股份有限公司 太原选煤厂, 山西 太原 030023)

三星选煤厂于2019年12月建成投产,设计原煤入选能力为1.8 Mt/a.采用不脱泥无压块煤三产品旋流器主选—粗煤泥分级旋流器、螺旋分选机分选—末煤浮选联合工艺流程。2020年由太原选煤厂托管运营公司托管生产,为华威公司晋邦德矿洗选加工4#、10#原煤,发现三星选煤厂介质消耗成本较高。基于此,从管理和技术损失方面进行分析,并结合三星选煤厂的实际情况提出合理可行的改进措施。

1 存在问题

介质损失主要包括技术损失和管理损失。技术损失是指重介各产品带走介质以及磁选机尾矿带走介质等造成的损失;管理损失是指由于介质运输、转载、添加方式不佳等管理不善及生产过程中产生的跑、冒、滴、漏而造成的损失[1].

1.1 技术损失

1) 产品脱介。

脱介筛喷水的主要目的是促进产品与介质分离。三星选煤厂脱介筛的冲水嘴为一字排开,造成相邻冲水嘴的水流面边缘交叉,降低了冲水打在筛面物料上的实际压力。当某一产品回收率增高导致筛面物料变厚时,容易产生冲水打不透筛面物料的现象,造成产品脱介效果不佳。

脱介筛冲水与筛板挡堰的位置设置不合理。部分脱介筛的两道挡堰之间设置了两道冲水。冲水量大、脱水不及时造成该区域的产品泡在水中,当产品运动到下一区域时表面仍带有介质,两道冲水的作用得不到充分发挥。

冲水管顶端的鸭子嘴距侧筛帮10~20 cm,冲水经鸭子嘴扩展后的水流面未能覆盖整个煤流断面[2],导致筛面边缘的产品带介高。经日常生产数据统计,脱介筛边缘20 cm产品带介达20 kg/t.

矸石产品的弧形筛入料稳料箱为传统的箱式结构,且矸石产品流速较小,导致物料进入稳料箱后分布不均,弧形筛上物料分布为三点下料而不是均匀下料。这样不仅矸石弧形筛的利用率不高,脱介筛的合介段利用率也不高,影响矸石产品脱介。

2) 介质回收。

晋邦德矿原煤的原生煤泥含量高且变化大。-0.5 mm末煤含量在21%~30%. 由于三星选煤厂场地空间限制,无法增加脱泥系统对入选原煤进行预脱泥处理,造成分选系统中的煤泥含量较高。为保证合介中煤泥含量满足中损、矸损指标要求,经常需要大开分流。且由于弧形筛磨损、脱介筛的合格介质段较短等原因,合格介质回收量较小,导致精煤磁选机的入料浓度较高,入料量较大。随着磁选机入料浓度增高,入料黏度增加使得矿物粒子间的运动阻力增大,磁性物颗粒翻转困难,不利于磁性物回收[3].

该厂磁选机的位置在脱介筛上层,入料方式为渣浆泵给料,非自流式给料,所以磁选机的原矿入料流速较快且不稳定,影响介质回收效果。

该厂使用的逆流型永磁筒式磁选机结构上存在一定的缺陷。主要表现为磁偏角设置不合理;槽体底部与圆筒之间的距离较近。这些因素导致物料经过扫选区时的流速较快,使得磁选尾矿品位增加,影响介质回收效果。

3) 其他原因。

该厂粗煤泥选用螺旋分选机分选磁选机尾矿,由于磁选机本身的缺陷,螺旋分选机的入料中存有一定量的介质。这部分高比重的介质在螺旋分选机的槽面运动时,由于其本身与槽面沿向心方向的摩擦力大于圆周运动产生的离心力,导致绝大多数介质会沿槽面内侧边缘运动进入螺旋分选机的尾矿中。螺旋分选机尾矿带介高时可达18.5 kg/t,而这部分介质未经过回收。

1.2 管理损失

三星选煤厂的管理损失主要存在于运输、储藏、加介过程中的流失;管路磨损造成的跑冒滴漏;工作人员日常生产操作不当、生产工艺检查不到位造成的介质流失等。

2 改造措施

2.1 技术损失

2.1.1 改善脱介筛冲水效果

对冲水管上固定冲水嘴的短节进行改造,由原来统一长度改为5 cm和10 cm的短节交错安装。这样将相邻冲水嘴的水流面形成一个前后交错的布局,避免因水流面交叉造成的冲水压力损耗,改善产品脱介效果。同时在每道冲水管路上加装冲水过滤器、压力表,保证冲水水质清洁,实时监控冲水压力,为调整冲水量提供量化依据。

改造冲水管的位置,根据脱介筛上筛板挡堰的位置确定冲水的位置,保证顺煤流方向一道挡堰的后方只有一道冲水,这样既保证产品可以均匀受到水流冲击,分离介质;也可以保证从产品上脱离下来的介质及时透筛至稀介中进行下一步的介质回收,降低产品二次带介的概率。

在冲水管的末端增加冲水嘴,保证冲水的水流面可以覆盖煤流断面。

2.1.2 增加合介回收量

在矸石弧形筛入料稳料箱内加斜板,正对矸石稳料箱入料管口,物料打到斜板后分散,使矸石弧形筛均匀入料。这不仅增加了矸石产品中合介的回收量,还降低了弧形筛和筛板的磨损,同时矸石合介中部分细粒级的矸石颗粒可以充当重介质的作用。

对重介质旋流器的精煤稳料箱出料槽进行改造,增设精煤预脱介环节,提前回收一部分合格介质。

2.1.3 调整磁选机结构

对磁选机的入料管和入料槽进行改造,在入料槽外增加缓冲槽,原矿经缓冲槽缓冲后翻料至磁选机的入料槽,使磁选机的原矿入料更平稳。

根据磁选尾矿的品位调整每台磁选机磁偏角,选择磁选尾矿品位最低时对应的磁偏角进行使用。同样根据磁选尾矿的品位调整槽体底部与圆筒之间的距离。在每台磁选机增加10 mm左右的距离时达到磁选效率相对比较理想的状态。

在每台磁选机的底面和侧面加装放料阀门,清理磁腔更方便、更彻底,保证磁选机在开机前可以通过清理内部积料达到相对理想的待机状态。

2.1.4 增加一台磁选机提高处理量

为提高洗选效率,入选原煤量逐渐增大。为适应这一改变,增加了一台中矸磁选机,与原有磁选机串联构成矸石稀介二次磁选;后期根据原煤煤质变化(精煤回收率增加,矸石回收率下降),将中矸二次磁选机改造为精煤、矸石两用磁选机,保证磁选机的处理量符合生产要求。

2.1.5 回收螺旋分选机尾矿中的介质

改造工艺,使螺旋分选机的尾矿可以由原来的管路直接进入高频筛脱水,也可以进入矸石稀介积水槽中,入矸石稀介回收系统。改造后如遇磁选机磁选效率降低时,磁选尾矿中的介质还可以得到回收。

2.2 管理损失

2.2.1 加强机修管理

对现场的跑、冒、滴、漏问题,一经发现及时治理。同时设立管路、积水槽使用维修台账,制定检修计划,对使用一定周期的稀介管路进行翻转或者更换;对脱介筛稀介积水槽内部铺设不锈钢板,延长使用周期,降低积水槽破损漏料的风险。

2.2.2 下水系统改造

脱介筛周围、磁选机附近等容易带介质的下水均走向稀介桶,进行回收。同时下水口增设篦子过滤杂物,避免因下水中杂物进入介质回收系统影响磁选机的磁选效率。

2.2.3 加强加介管理

由于该厂场地限制,不具备设置浓介桶的条件,只能直接将介质添加至合介桶中,所以更需要严格加介管理。要求每次加介必须在生产前2 h,保证介质充分浸泡润湿,且每次加介量可以保证当班生产或连续生产的介质用量,严禁生产过程中加介。

2.2.4 加强生产工艺管理

预脱介管理。每班开车前检查预脱介筛板,发现筛板磨损、堵塞及时处理。

弧形筛管理。如弧形筛出现不积料的情况,停车后检查磨损程度,并根据具体情况进行翻转或更换。每日检查弧形筛筛板,发现破损立即处理,避免因跑粗造成磁选效率降低。

脱介筛管理。保证喷水嘴子畅通,当发现连续3个嘴子堵或者有嘴子掉落时,停煤处理;如单个嘴子堵塞,停车后处理。实时监测生产过程中冲水形状,如冲水不成扇形,散花,则更换冲水嘴。定期检查喷水管过滤器,发现有杂物或滤网破损及时清理或更换。严格控制洗水浓度,严禁出现冲水变黑的情况。每日检查脱介筛筛板,发现破损立即处理。每周检查筛板筛缝,发现筛缝过宽时,调换位置或更换。生产过程中,保证脱介筛不串介、不跑水。动态观察筛下水的浓度和粒度组成,如有跑粗现象,及时汇报。

磁选机管理。磁选机入料浓度保证在20%左右,浓度过高时,补加稀释水。入料粒度在0~1 mm,如发现跑粗现象,查找原因。磁选机入料量不能过大、也不能过小,通过调整尾矿底流控制阀门,在保证溢流量占入料量25%左右的情况下,观察溢流厚度在1 cm左右为最佳。生产过程中,磁选机保证溢流均匀,不翻花,入料小管、尾矿下料管不堵塞。磁选机喷淋水沿磁辊均匀分布,如有喷淋水堵塞,及时清理疏通。每月检测一次磁选机磁偏角,保证磁偏角在技术要求范围内。

2.2.5 产品带介检测

要求每个夜班检测精煤、中煤、矸石、煤泥、矸石磁选机磁尾的带介指标。不定期抽查各台磁选机尾矿带介情况。

3 应用效果

3.1 脱介筛产品带介降低

通过脱介筛冲水的改造和加强管理,脱介筛边缘20 cm产品带介由20 kg/t降低至1 kg/t;脱介筛整体产品带介由5 kg/t降低至0.9 kg/t,产品带介量明显降低。

3.2 增加合介回收量

通过增设精煤预脱介和矸石弧形筛入料稳料箱改造,达到了合介回收量增加,精煤弧形筛、脱介筛上介质通过量降低的效果;降低了磁选机入料的入料浓度和入料量,改善了产品脱介效果和磁选机回收效果;降低了弧形筛和脱介筛板的磨损速度。

3.3 磁选机回收效果改善

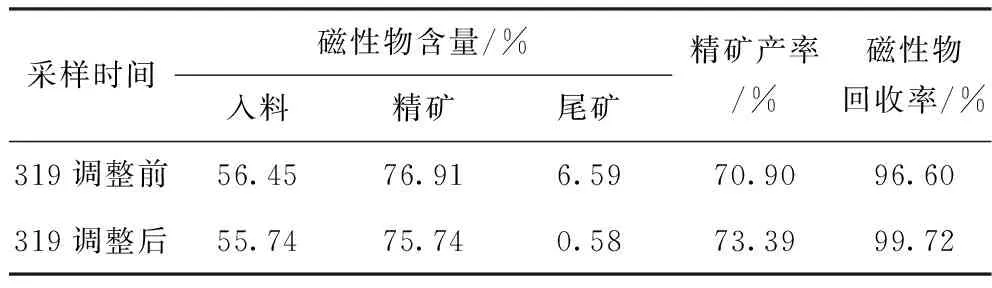

对该厂磁选机调整前后的回收效果进行单机检测(精煤磁选机),检测结果见表1.

表1 三星选煤厂磁选机工艺效果表

由表1可知,通过增加1台磁选机、改造磁选机结构和加强管理,磁选机回收效果明显改善,磁性物回收率提高至99.72%,尾矿带介量下降至0.58%.

3.4 回收螺旋尾矿中的介质

将螺旋分选机尾矿导流进矸石稀介回收系统中,遇到精煤磁选机回收效果差时能将精煤磁选机磁尾中损失掉的介质二次回收,同时可以利用螺旋分选机的分选特性为磁性物回收提供保障。

4 结 语

介耗是衡量重介选煤厂工艺水平和管理水平的重要指标,也是提高选煤厂经济效益的重要环节。三星选煤厂通过脱介筛冲水改造、预脱介改造、磁选机改造等设备改造和各项管理措施的实施,介耗已由4.25 kg/t降低至1.57 kg/t,介质消耗成本得到有效控制。同时相关设备配件消耗成本也得到一定程度的降低。

未来除上述控制介耗的措施外,还将加强介质质量管理,探索更合理的工艺布局,生产过程中将时刻关注介耗情况,做好日常统计分析,根据具体问题提出有针对性的措施,保证介耗稳定可控,切实控制生产成本,提高企业经济效益。