深部煤层漏气钻孔精准堵漏技术研究

2023-11-25宋路路

宋路路

(潞安矿业有限责任公司 王庄煤矿, 山西 长治 046000)

近年来,随着煤层开采深度的不断加深以及复杂特殊的煤层地质条件,使得所开采煤层具有瓦斯含量大、压力高、强吸附、低渗透等特征,瓦斯灾害带来的安全生产威胁愈加严重。瓦斯采前预抽是当前瓦斯治理的主要技术手段[1],钻孔初次封孔完成后,由于受地应力活动、采掘及抽采负压等多因素的影响,会出现瓦斯抽采浓度下降、纯量低和钻孔漏气严重等问题,瓦斯抽采钻孔的封孔质量决定了瓦斯抽采效果。相关学者就如何提高钻孔密封性进行了探索。周福宝等[2]提出了在钻孔周围施工小钻孔并放入微细膨胀粉料,利用高压气体将粉料在压差作用下送入钻孔内部,渗入钻孔周边裂隙,封堵钻孔漏气通道;王兆丰等[3]为解决因封孔失效而造成钻孔抽采效果不佳的问题,提出了“破孔、透孔、分段封孔”三步走的破孔二次封孔方法;岳汉[4]提出了在抽采钻孔周边施工小直径钻孔,并向小直径钻孔内注浆以达到增强钻孔密封性的目的;熊伟[5]通过在钻孔应力集中区和原始应力区交界位置施工环形缝槽,增强原封孔工艺的密封效果,对失效钻孔进行修复处理。鉴于上述研究成果,以治理王庄煤矿91-208运巷低浓漏气钻孔为工程背景,在分析钻孔漏气规律的基础上,提出了漏气钻孔精准堵漏提高瓦斯抽采浓度技术并于井下进行了现场试验,以期增强钻孔密封性,延长钻孔服务期限。

1 钻孔孔内注浆堵漏提浓原理

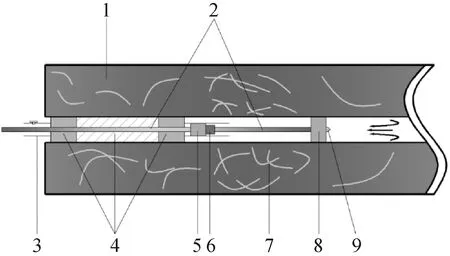

钻孔孔内注浆堵漏提浓技术原理如图1所示。该技术基于“两堵一注”的主体思路,对于已初次封孔定型的低浓钻孔,通过对钻孔孔内不同位置的瓦斯浓度进行检测,分析瓦斯浓度变化,明确钻孔主要漏气区域后,将两个可膨胀回收胶囊穿过抽采管送入钻孔内,注压膨胀后在两个胶囊中间形成密闭封孔段,随后在密封区域带压注入微膨胀性封孔材料,待浆液凝固后,达到强化钻孔周围煤岩体固结、减小抽采钻孔围岩后期蠕变程度的作用。这种方式不仅可以扩展钻孔周边裂隙,增大浆液扩散范围,实现对抽采钻孔周围煤岩体发育裂缝的有效渗透封堵,并且可以在带压注浆的作用下,将浆液渗入到煤体微小裂隙内部,从而对钻孔施工、负压抽采过程中钻孔壁及周围煤岩中产生的裂隙实现有效封堵,提高瓦斯抽采效果,延长钻孔抽采服务周期。

1—煤层;2—注浆管;3—抽采管;4—初次封孔段;5—外封孔胶囊;6—卸压阀;7—煤层裂缝;8—里封孔胶囊;9—锥形堵头图1 钻孔堵漏提浓技术原理示意图

该技术可通过调整注浆管的长短实现孔内堵漏,注浆封孔段深度、长度的便携调节,有针对性地对钻孔内主要漏气区间进行注浆堵漏,且采用单通道注浆方式进行孔内注浆堵漏,通过逐步提升注浆压力完成封孔胶囊膨胀、卸压阀出浆等操作,整体工艺便捷,有利于提高注浆提浓效率,减少施工工作量。

2 试验过程

2.1 工程概况

王庄煤矿91-208运巷为高瓦斯巷道,巷道设计长度2471 m,巷道位置见图2. 该巷道目前采用顺层钻孔进行瓦斯治理,钻孔设计长度120 m,下12 m深外径75 mm、内径62 mm的PVC抽采管,采用“两堵一注”囊袋式封孔工艺进行钻孔封孔,封孔长度10 m,钻孔设计抽采负压14.5 kPa.

图2 91-208运巷分布位置图

由于该巷道初次封孔质量较差,随着抽采时间变长,钻孔抽采浓度衰减变化较快,部分钻孔存在钻孔漏气和煤壁漏气情况,钻孔深部瓦斯难以抽出,容易产生抽采空白带。因此,有必要对漏气钻孔实施精准堵漏工艺,增强钻孔密封性。

2.2 钻孔漏气位置检测

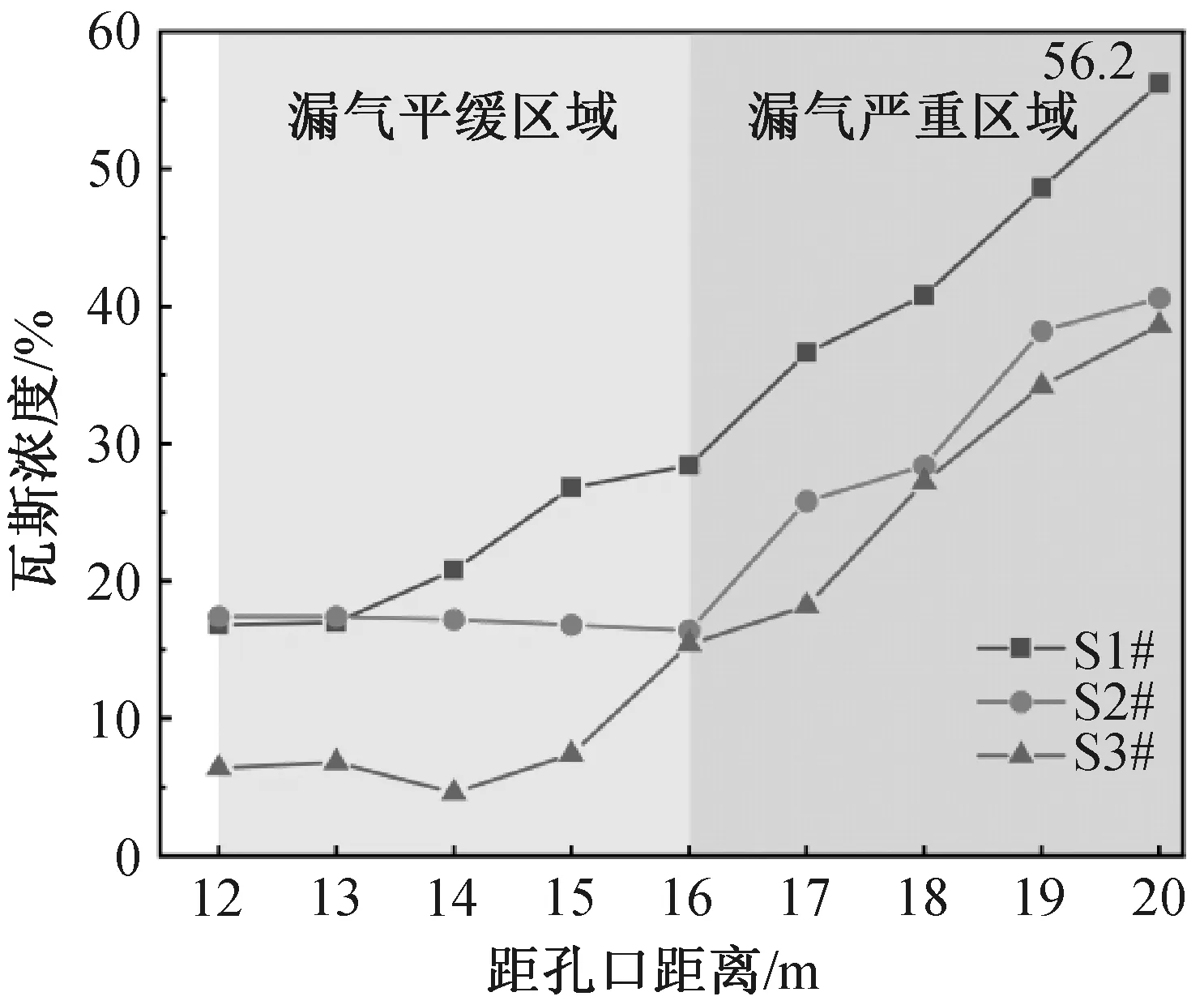

在堵漏注浆提浓试验开始前,为确定合理的注浆位置,首先对漏气钻孔不同深度的瓦斯浓度进行检测,以找到钻孔的漏气位置,进而确定最佳注浆封孔深度。选取91-208运巷中3个低浓钻孔作为试验对象,钻孔编号分别为S1#、S2#、S3#. 分别对该3个钻孔内12 m、13 m、14 m、15 m、16 m、17 m、18 m、19 m、20 m位置的瓦斯浓度进行检测,检测数据见图3.

图3 钻孔不同深度漏气情况图

由图3可以看出,钻孔从12~20 m位置处的漏气情况,在孔内12~16 m瓦斯浓度曲线较为平缓,漏气程度虽然较轻,但也存在一定的瓦斯浓度衰减情况,在孔内16~20 m瓦斯浓度曲线明显较陡,瓦斯浓度由钻孔以里向外出现快速衰减,漏气较为严重。即使在钻孔内20 m相对较深的位置,试验钻孔瓦斯抽采浓度最高也只有56.2%,说明煤体裂隙及孔壁裂隙普遍发育,虽可以通过增加注浆封孔深度对深部裂隙进行封堵,但这也减少了钻孔有效抽采长度,同时也使推送装置的难度增加。综合考虑钻孔漏气位置及注浆施工困难程度,将堵漏封孔段确定为12~20 m.

2.3 钻孔注浆情况

在对S1#、S2#、S3#三个漏气钻孔堵漏注浆过程中,注浆压力1~1.5 MPa,注浆量均达到75 kg,装置封孔深度20 m,浆液在注浆压力作用下向煤层中持续流动扩散。可以看出此类钻孔周围裂隙较为发育,且裂隙之间相互贯通,在抽采过程中极易出现漏气情况。

3 结果与分析

3.1 试验钻孔提浓效果考察

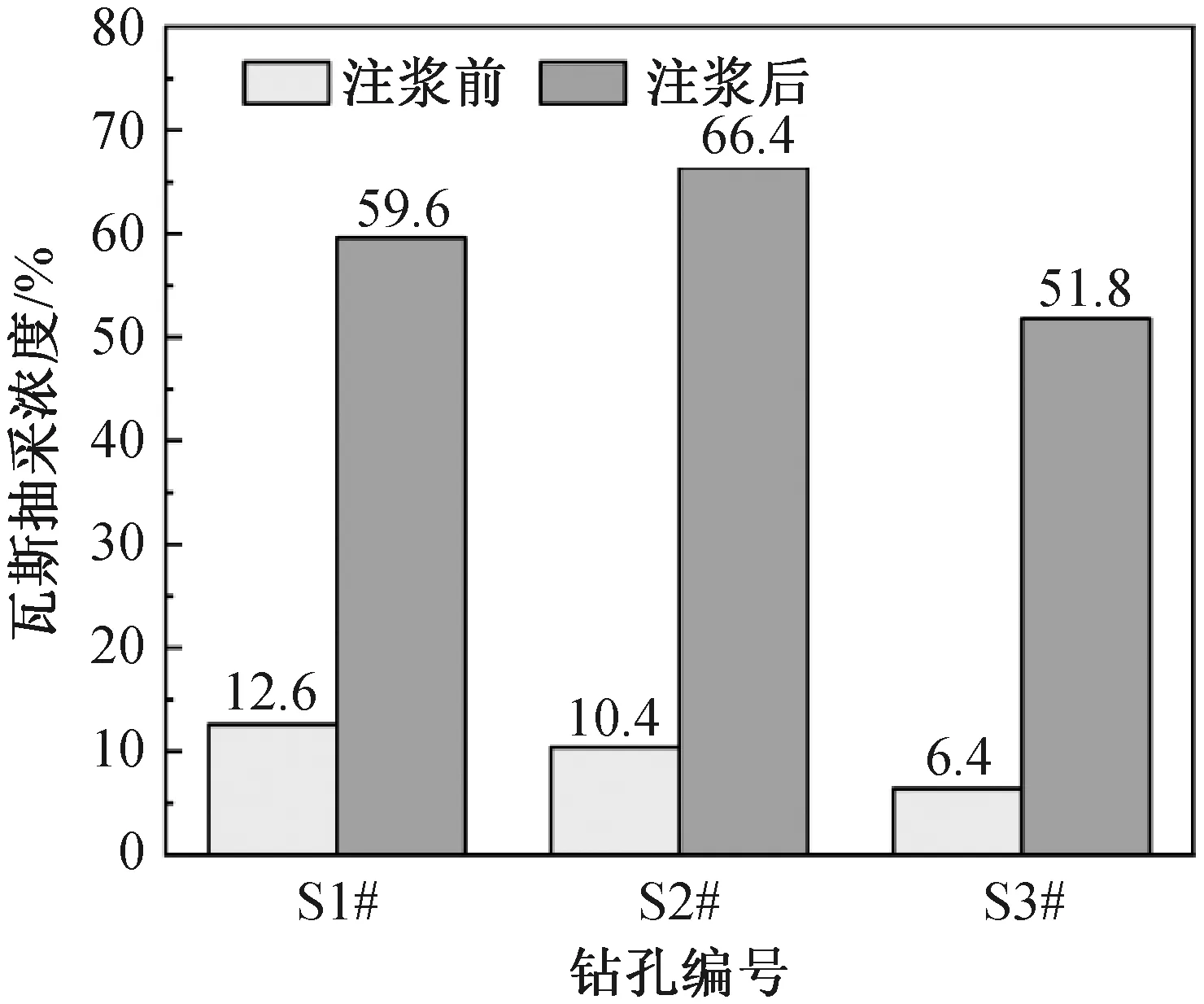

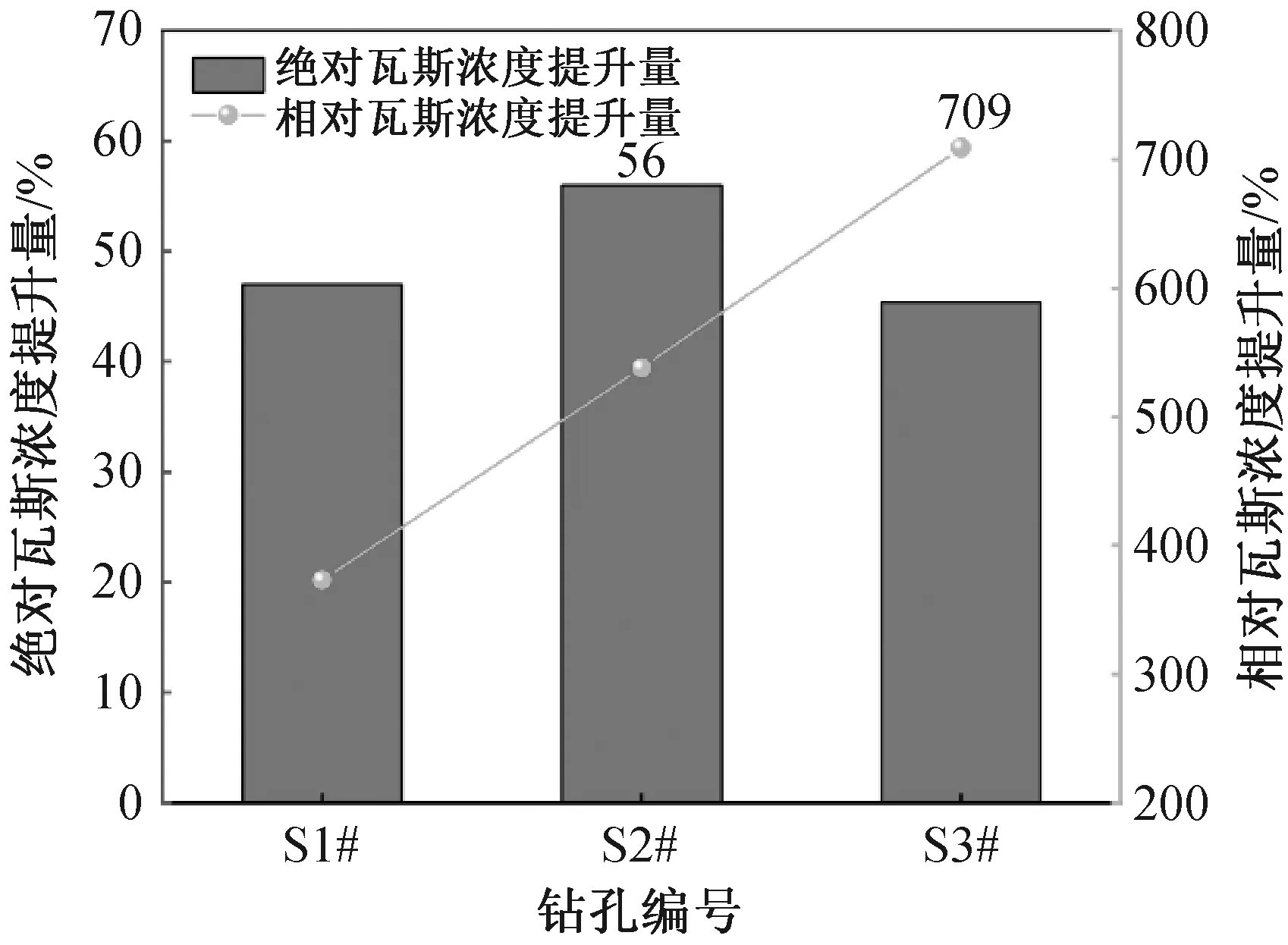

在注浆前后分别对试验钻孔的抽采浓度进行了观测,观测数据见图4,并对钻孔浓度的数据变化进行了处理分析,数据结果见图5. 分析图4,5数据可知,采用堵漏提浓技术后,注浆试验钻孔的瓦斯抽采浓度均有明显提升,S2#钻孔绝对瓦斯浓度提升量达到了56%,其余钻孔绝对瓦斯浓度提升量均在45.4%以上;S3#钻孔相对瓦斯浓度提升量达到了709%,其余钻孔相对瓦斯提升量浓度均在373%以上。由此可见,注浆后钻孔提浓效果明显,该技术不仅能对钻孔周围煤岩体中的裂隙实现有效封堵,隔绝巷道空气进入钻孔内部通道,而且能对钻孔初次封孔段受长期抽采活动而存在的蠕变漏气处进行二次注浆修复,钻孔密封性得到明显增强。

图4 试验钻孔瓦斯抽采浓度注浆前后图

图5 试验钻孔瓦斯浓度提升量图

3.2 周边钻孔提浓效果考察

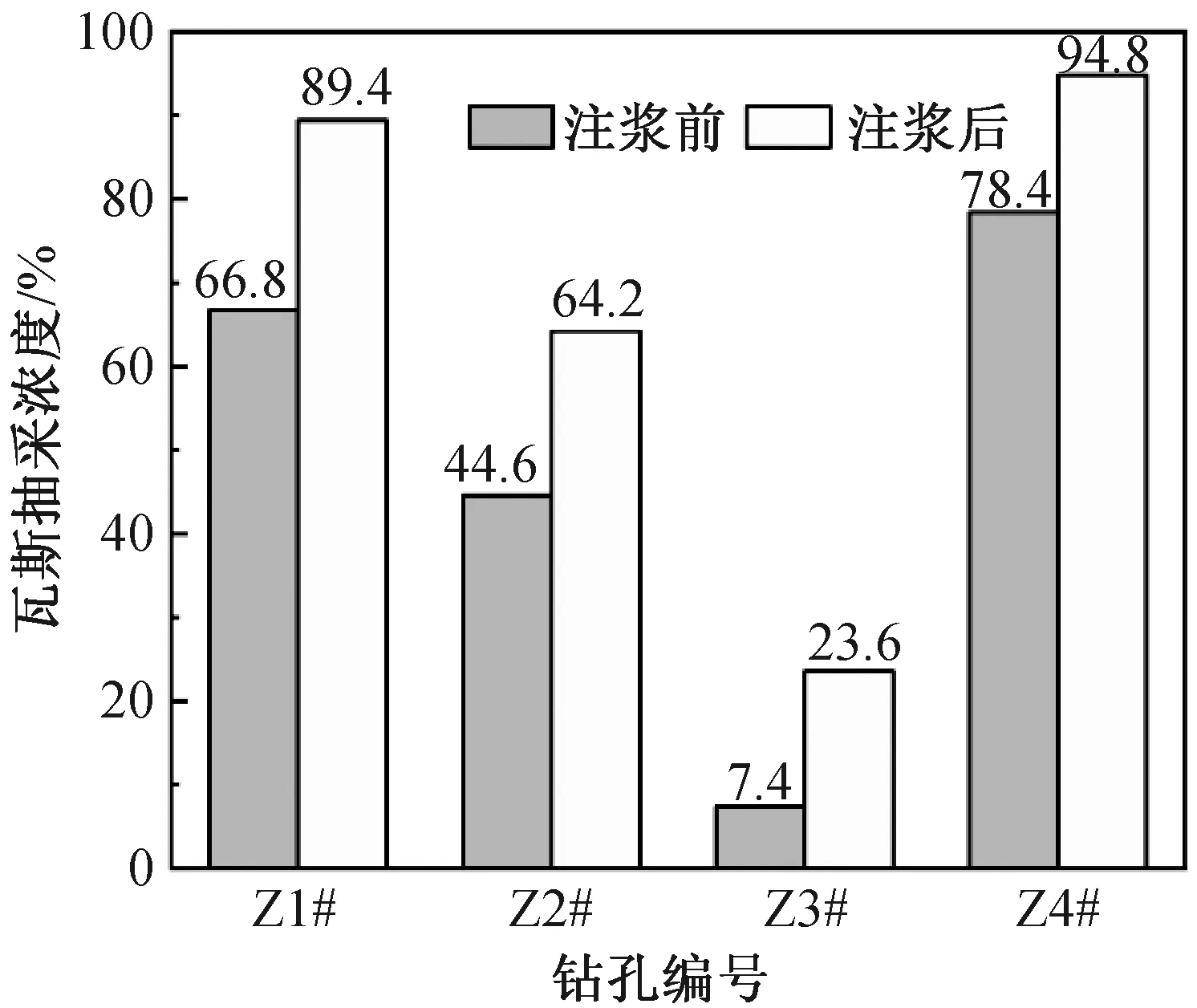

对试验钻孔周边孔Z1#、Z2#、Z3#和Z4#注浆前后的瓦斯抽采浓度进行观测及数据处理,见图6,7. 分析图6,7数据可知,采用钻孔堵漏提浓技术后,试验孔周边钻孔抽采浓度也有小幅度的提升,单孔绝对瓦斯抽采浓度、相对瓦斯抽采浓度分别最大提升了22.6%、218.9%,说明钻孔堵漏提浓技术不仅能够在一定程度上提升漏气钻孔的抽采浓度,对漏气钻孔附近一定范围内的钻孔瓦斯抽采浓度也具有提升作用,该现象也说明该工艺能对试验钻孔周围的孔裂隙实现有效封堵。

图6 周边孔瓦斯抽采浓度注浆前后图

3.3 试验钻孔瓦斯抽采浓度变化规律

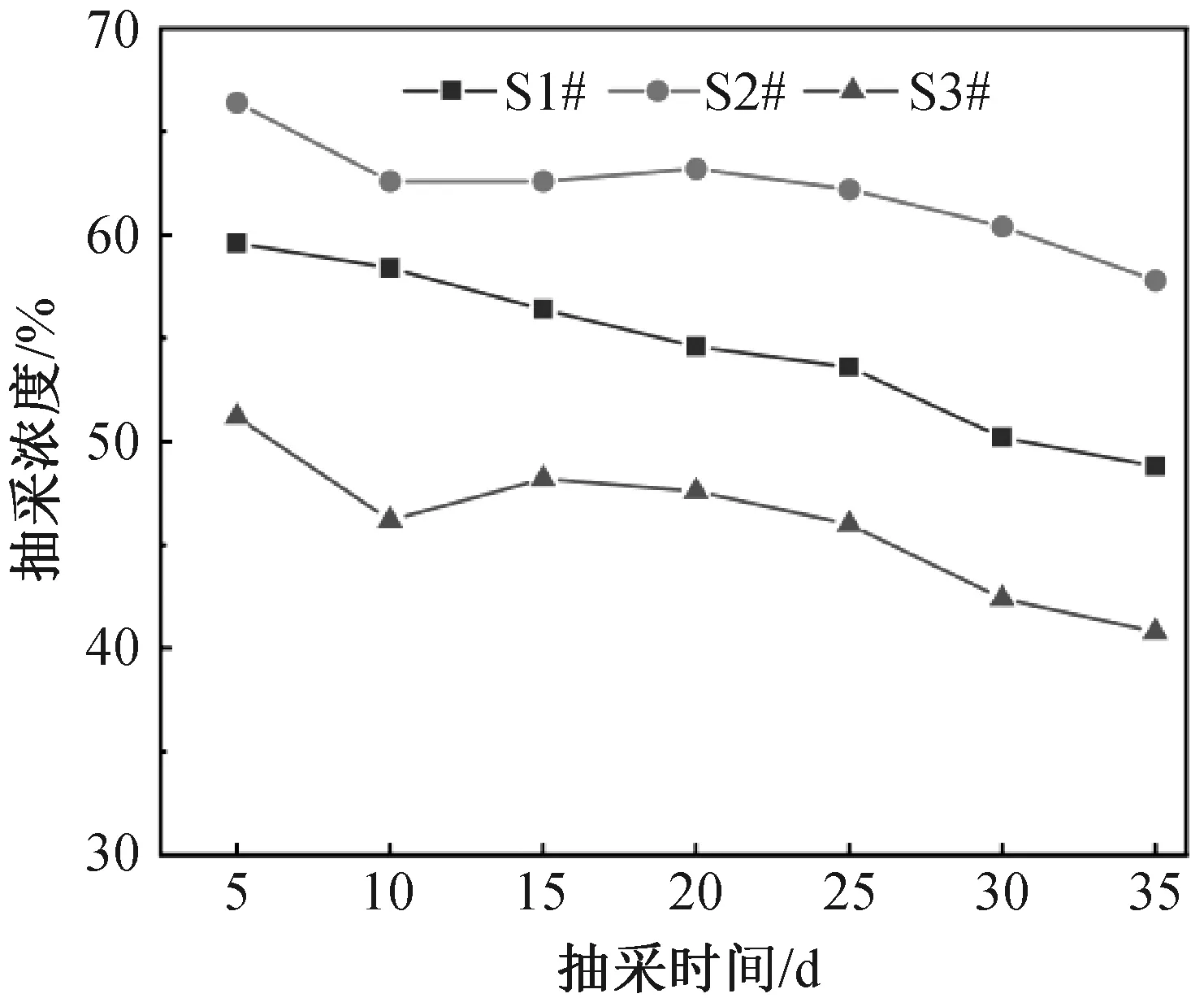

为进一步研究试验钻孔的瓦斯抽采浓度随抽采时间的变化规律,在钻孔注浆完成后,对试验钻孔前35 d的瓦斯抽采浓度进行跟踪观测,观测数据见图8.

图8 钻孔抽采浓度随时间变化曲线图

由图8可以看出,提浓钻孔在抽采35 d后,试验钻孔最大瓦斯抽采浓度仍能达到57.8%,虽在抽采过程中受抽采负压、采掘活动、瓦斯运移等因素的影响,各钻孔均出现了浓度小幅衰减,衰减浓度在10%左右,但提浓钻孔整体上仍能保持较高较稳定的瓦斯抽采浓度。由此可见,漏气钻孔在进行孔内注浆堵漏提浓后,不但钻孔封孔段的密封性得到修复增强,且抗蠕变变形能力也得到了一定的提升,在一定时间抽采后,钻孔仍能保持较好的密封效果。

4 结 论

1) 通过分析抽采钻孔漏气规律,并对孔内不同深度瓦斯浓度进行检测,得到钻孔孔内12~16 m为漏气平缓区域,16~20 m为漏气严重区域。

2) 提出了漏气钻孔精准堵漏提浓技术,现场试验表明该技术不仅能够对钻孔周围煤岩体中的裂隙实现有效封堵,提升注浆试验孔的瓦斯抽采浓度,还对试验钻孔附近一定范围内的抽采钻孔浓度具有提升作用。

3) 提浓钻孔瓦斯抽采浓度随抽采时间的延长整体上仍能保持较高较稳定的抽采浓度,表明注浆后钻孔封孔段密封性得到修复增强,并且抗蠕变变形能力也得到了一定的提升。