智能工作面刮板输送机调直方法研究

2023-11-25王世杰

王世杰

(中煤华晋集团有限公司 王家岭矿, 山西 河津 043300)

随着科技的进步,煤炭开采技术由传统的炮采逐步发展过渡到机械化、自动化和智能化阶段。煤矿智能化是煤炭工业高质量发展的核心技术支撑,智能化开采成为煤矿产业发展的必然方向,而工作面“三直一平”是智能化开采的基础,工作面直线度控制问题成为影响智能工作面建设的最重要关键因素之一[1].

目前,实现工作面直线度检测主要有3种方法:1) 在采煤机上安装捷联惯导元件反演刮板输送机轨迹,再通过刮板输送机轨迹进行工作面调直[2],该方法技术比较成熟,安装方法简单,但这种间接测量方法利用积分原理进行轨迹反演,引入较多误差因素,误差累计大,还存在实时性低的问题。2) 通过在液压支架上安装超声波传感器[3]、位移传感器[4-5]和激光传感器[6-7],用于监测液压支架推移油缸位移,获取液压支架位姿信息。该方法可靠性比较低,工作面调直精准度较低,同时传感器数量多,成本高。3) 在刮板输送机上安装光纤传感器[8]和位姿传感器[9],实时检测刮板输送机运行形态,首先得到刮板输送机运动轨迹,然后通过调直算法计算出每架液压支架理论推移的距离补偿量,实时获取刮板输送机直线度信息,减少了中间转换误差,从而实现刮板输送机直线度准确检测,调直方法精度高。

光纤布拉格光栅(简称FBG)作为一种光无源器件,具有良好的光敏特性和本质安全的特点,适用于刮板输送机的形态监测。为此,拟将光纤光栅曲率传感技术应用于刮板输送机姿态检测中,实时感知刮板输送机姿态,以提高刮板输送机调直精准度,实现综采工作面智能化。

1 刮板输送机光纤感知原理

1.1 刮板输送机姿态模型

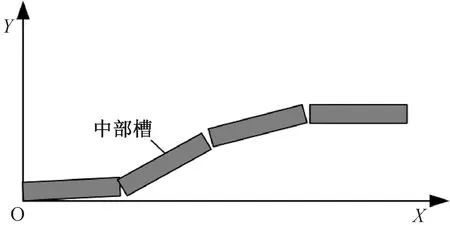

在煤矿正常生产工作中,刮板输送机会受到煤层底板起伏、液压支架推移等因素的影响,导致机身出现扭转和位置偏离,影响煤矿安全高效生产。刮板输送机受外部环境影响,其姿态会呈现出空间上的弯曲变化,弯曲姿态一般为“S”型,刮板输送机的过度弯曲姿态会造成哑铃销和端头发生破坏,工作面的直线度无法保证,存在安全隐患。通常刮板输送机弯曲形态包括向工作面回采方向前进的水平弯曲和随底板起伏方向的随机竖直弯曲,见图1. 其中,水平弯曲是液压支架推移油缸产生的,这种弯曲造成刮板输送机在水平面无法与煤壁保持平行;竖直弯曲主要是由工作面底板起伏造成的。要保证工作面的正常工作,刮板输送机必须保持直线状态。

图1 刮板输送机姿态变化模型图

刮板输送机沿工作面铺设,由多个中部槽连接组成,其姿态变化主要体现为中部槽相对位置的变化,因此分析中部槽可以得出其整体的姿态变化。刮板输送机在液压支架推移下前移,同时中部槽受到推移距离影响,表现出弯曲状态。根据刮板输送机姿态变形原理,选择刮板输送机的水平弯曲作为研究对象,建立XOY平面直角坐标系,其中坐标原点为刮板输送机的初始位置,即刮板输送机机头部。X轴方向平行于工作面并由刮板输送机机尾指向机头方向,Y轴为刮板输送机沿工作面推进方向,刮板输送机在坐标系的姿态见图2.

图2 刮板输送机水平弯曲数学模型图

假设开始工作时刮板输送机位于x轴上,在工作一段时间后,液压支架将刮板输送机沿y轴方向推移,推移过程中刮板输送机呈现出弯曲状态,其水平面位置和姿态变化见图3.

图3 刮板输送机水平面变化图

1.2 刮板输送机姿态感知原理

光纤布拉格光栅传感器能够直接感知的主要物理参量是应变和温度,在感知曲率、位移等物理量时,需要将光纤光栅感知的弹性结构应变量转换成姿态监测所需的空间位移坐标参量。图4为被感知物体的弯曲模型,受到外力作用引起被感知物体弯曲变形,被测物体的应变和光纤传感器波长漂移量密切相关,可以通过光纤传感器测量被测物体弯曲后产生的应变。由材料力学知识,根据弯曲应变可以推导出弯曲曲率,再利用空间离散曲率信息的插值、拟合及重构算法,得到光纤曲率传感器上每个测量点的空间位移坐标,最后重构出光纤曲率传感器的变形曲线。

图4 传感器弯曲变形结构示意图

由光纤光栅感知原理可知,采用光纤光栅曲率传感技术能够实现对刮板输送机姿态位置信息的实时感知,其波长量各不相同,各个中心波长分别对应不同感知点,最后实现对应变值的多点测量。利用该感知方式,可以得到刮板输送机的实时姿态信息,在此基础上研究刮板输送机的调直方法。

刮板输送机有良好的可弯曲性,经过封装的光纤光栅曲率传感器也具有很好的弯曲性能,能够实现对刮板输送机姿态的实时精确感知。刮板输送机在运行过程中,受到外部环境影响机身产生弯曲,与之相对应的电缆槽中安装的光纤光栅曲率传感器也产生弯曲,传感器能够监测到弯曲变形应变,并能够感知波长漂移量在不同方向的变化,由相应应变和曲率转换关系式,将光纤光栅曲率传感器测得的曲率信息进行融合,通过数值拟合能得到刮板输送机整体机身的姿态实时信息。刮板输送机姿态感知模型见图5.

图5 刮板输送机姿态感知模型图

在刮板输送机正常工作过程中,通过安装在电缆槽内的光纤光栅曲率传感器,对机身的弯曲应变信号进行实时感知。获得的应变信号由解调仪的信号处理单元进行处理,解调出传感器在正交方向中心波长漂移量,然后将离散曲率信息解算出来。处理后的数据经过交换机传输至电脑终端,利用离散曲率数据进行拟合,计算出刮板输送机坐标信息,对刮板输送机轨迹曲线进行重构。由于铺设的光纤光栅长度与刮板输送机机身长度相等,所以可以实时感知刮板输送机姿态变化。

2 刮板输送机调直方法研究

2.1 调直方案设计

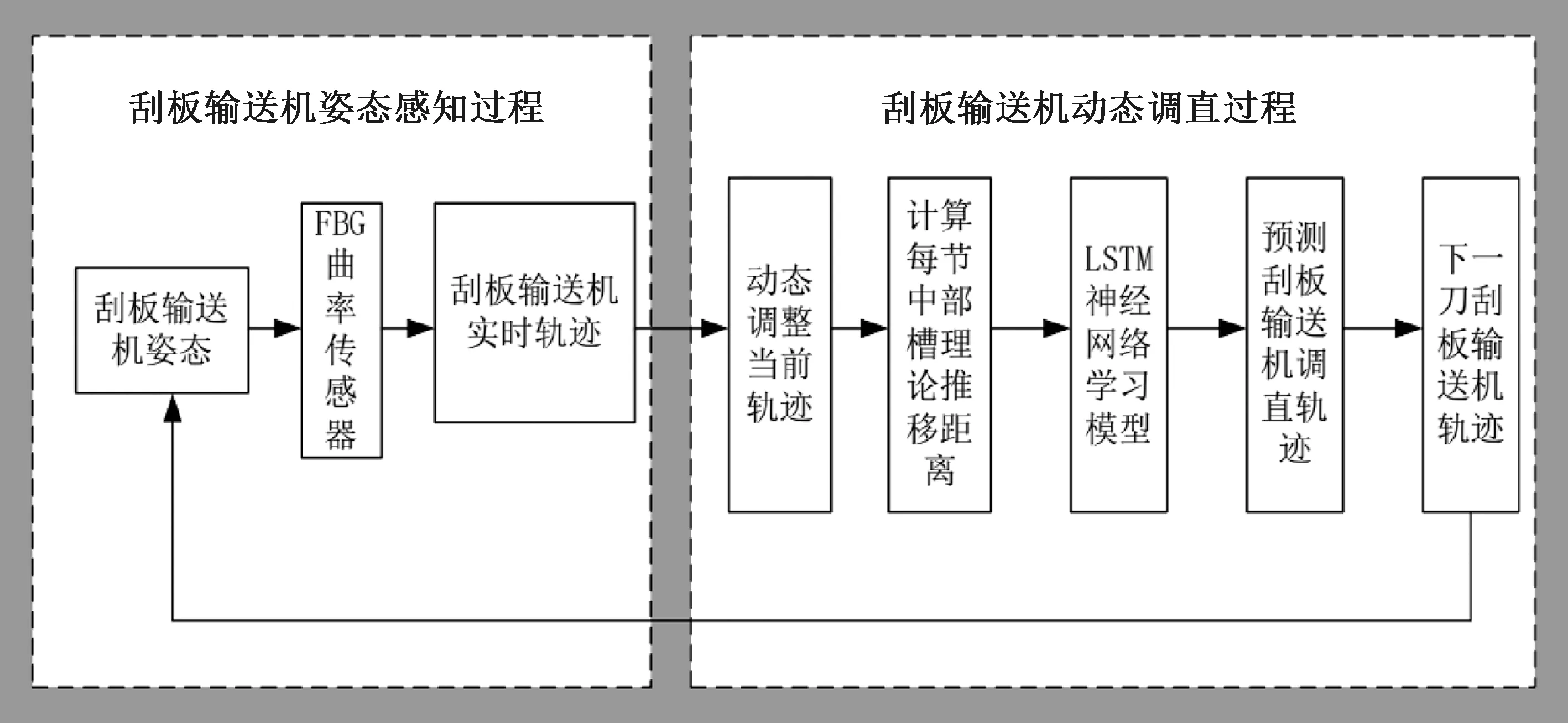

基于光纤光栅曲率传感器实时感知刮板输送机姿态,对刮板输送机调直方案进行设计,见图6. 刮板输送机的调直有两方面:刮板输送机姿态实时感知和动态调直。首先,通过光纤光栅曲率传感器感知出刮板输送机姿态信息,通过建立的平面直角坐标系计算得出刮板输送机姿态曲线,由姿态曲线计算出刮板输送机直线度误差值,将误差值与调直阈值相比较,判断此时刮板输送机姿态是否进行调整。如更新后刮板输送机直线度误差较大,将当前轨迹与参考直线进行比较,解算每节中部槽需要推移的距离。在综合考虑多种误差因素影响的基础上,利用LSTM神经算法构建刮板输送机调直预测模型,得到下一刀刮板输送机的理论姿态。在工作面持续推进中,对刮板输送机的调直也需要不断修正,刮板输送机动态调直过程为“感知—修正—调直—预测—修正”,在每一刀煤割完后重复进行上述流程,保证工作面刮板输送机直线度能控制在合理范围内。

图6 刮板输送机调直方案图

2.2 调直算法设计

刮板输送机调直算法见图7. 算法具体内容:在平面直角坐标系中,当采煤机完成第n次割煤作业后,光纤光栅曲率传感器会实时感知出这次作业的刮板输送机运动轨迹Sn,同时判断Sn的直线度误差能否满足阈值,如不满足阈值,则进一步修正。刮板输送机运行轨迹Sn上存在一定数量的推溜点,与刮板输送机中部槽相连的液压支架相当于各推溜点,坐标原点处按顺序选择运动轨迹上的推溜点,并在最高处推溜点作水平方向上的切线向下平移距离h1,得到Ln作为刮板输送机当前轨迹基准线。在工作面前进方向上,将基准线Ln沿工作面推进方向推移距离H(H为采煤机滚筒截深距离),可以得到采煤机完成第n+1次进刀割煤作业时,刮板输送机的调直参考线Qn+1,当采煤机完成第n+1次进刀时,光纤光栅曲率传感器实时感知出轨迹Sn+1.之后对超出或滞后基准线的部分进行距离补偿,设定该距离补偿量为dn,如果基准线在实际曲线下方,实际补偿量为-dn,如果基准线在实际曲线上方,实际补偿量为dn,刮板输送机的理论推移距离相应调整为H+dn和H-dn.

图7 刮板输送机调直算法示意图

2.3 基于LSTM的刮板输送机调直预测方法

基于LSTM神经网络算法的刮板输送机调直轨迹预测主要过程:

1) 对刮板输送机的调直数据深入分析,将数据样本随机分成训练样本和测试样本两部分,基于LSTM神经网络算法学习模型对这两部分分别进行训练和测试。

2) 对样本数据进行归一化处理,因为样本数据之间存在差异,所以对LSTM神经网络模型进行训练和测试之前,需要对样本数据进行归一化处理。

3) 创建LSTM神经网络,通过选择隐含层、输出层的传递函数以及网络的训练函数,完成网络参数的配置。

4) 将训练样本数据输入到构建的LSTM神经网络中进行训练学习,得到学习模型。之后利用测试样本数据对训练好的LSTM神经网络学习模型进行验证和分析。预测模型见图8.

2.4 刮板输送机直线度评价

直线度表示空间或平面内直线的形状误差,通过光纤光栅传感器实时感知得到刮板输送机直线度曲线,是直接评定刮板输送机平直程度的重要参考。刮板输送机的理想直线指的是当其沿着工作面向前推进时,不受误差因素的干扰,能呈现出一条平直稳定的运行轨迹。

由于最小二乘法计算量小,且可以在水平面上评价刮板运输机的直线度,可以满足智能化工作面的要求,所以将其应用于刮板运输机的直线度评价中。

最小二乘法是以残余误差的平方和最小值为最优参考的一种方法,一般称作最小平方法。在采煤工作面建立直角坐标系,X轴平行于工作面方向并由刮板输送机机尾指向机头方向,Y轴为刮板输送机沿工作面推进方向,其中E表示残余方差的最小平方和,将刮板输送机理想直线L设为y=ax+b,由此可得:

(1)

进一步计算理想直线方程中的参数a和b,结果如下表示:

(2)

把得出的参数a和b带入最小二乘直线方程,求得理想直线方程。分别选择误差曲线的最高点和最低点作平行线,L1为过误差曲线最高点的平行线,L2为过误差曲线最低点的平行线,两平行线之间的区域视为最小二乘的包容区域。如图9将平行线之间的区域在Y轴进行投影得到直线度误差H.

图9 最小二乘法示意图

3 调直系统应用研究

3.1 工程概况

选取王家岭矿12307工作面作为刮板输送机调直方法试验点。12307工作面位于王家岭矿123盘区西翼,东临2#煤中央的回风大巷,由12307工作面胶带巷、12307工作面回风巷、12307工作面切眼、12307工作面措施巷及相关绕道、硐室等组成。设计推进长度为1 321.4 m,工作面宽度为302 m. 12307工作面采用综采放顶煤回采工艺,机采采高(3.1±0.1) m,循环进度0.8 m,采煤机采用双向割煤,在工作面机头或机尾斜切进刀,往返一次进两刀,沿牵引方向前滚筒割顶煤,后滚筒割底煤。工作面采用单一走向长壁采煤法。

3.2 刮板输送机调直系统设计

光纤光栅感知系统软件由数据库、服务器程序和客户端程序3部分组成,包括实时数据采集模块、数据管理模块、数据通讯模块、数据查询模块、图形显示模块和综合报表信息模块,实现刮板输送机形态数据的快速采集、存储与秒级形态曲线实时响应。依托算法确定刮板输送机三维空间位置,并将刮板输送直线度曲线信息在线传输到井下集控中心和地面调度中心计算机客户端。该系统保证了在采煤机进行连续循环作业的条件下,刮板输送机进行实时动态调直。刮板输送机调直架构:光纤光栅传感器监测出刮板输送机直线度数据信息,将数据信息传输至感知系统中,实现采集数据、重构曲线位置。刮板输送机直线度信息在计算机客户端软件中显示。智能工作面刮板输送机调直架构见图10.

图10 智能工作面刮板输送机调直架构图

3.3 仿真验证

以12307工作面为工程背景,搭建了刮板输送机光纤感知系统,设计了调直技术方案,进行相关试验验证。建立刮板输送机坐标系,X轴为刮板输送机机身方向,Y轴为工作面推进方向,Z轴为刮板输送机竖直方向上高度。以12307工作面中部槽为实验对象进行模拟,设置工作面长度为100 m,其中刮板输送机每个中部槽对应每架液压支架,相邻液压支架间隔距离为1 m,共有100个液压支架,同时设定液压支架推移距离为0.8 m. 传感器测量误差为X1,液压支架推移误差为X2,联动效应误差为X3. 这些误差因素互不影响且服从正态分布,在模拟过程中调整三者的正态分布参数,对提出的调直方法进行验证。模拟试验中对误差参数具体设置见表1.

表1 刮板输送机调直算法仿真条件表

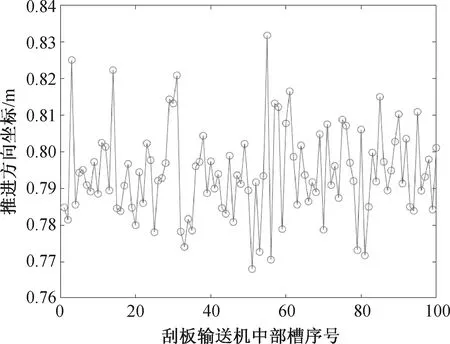

采煤机受到误差因素影响,第一次调直结束后达不到理想直线状态,见图11.

图11 光纤感知系统检测刮板输送机姿态图

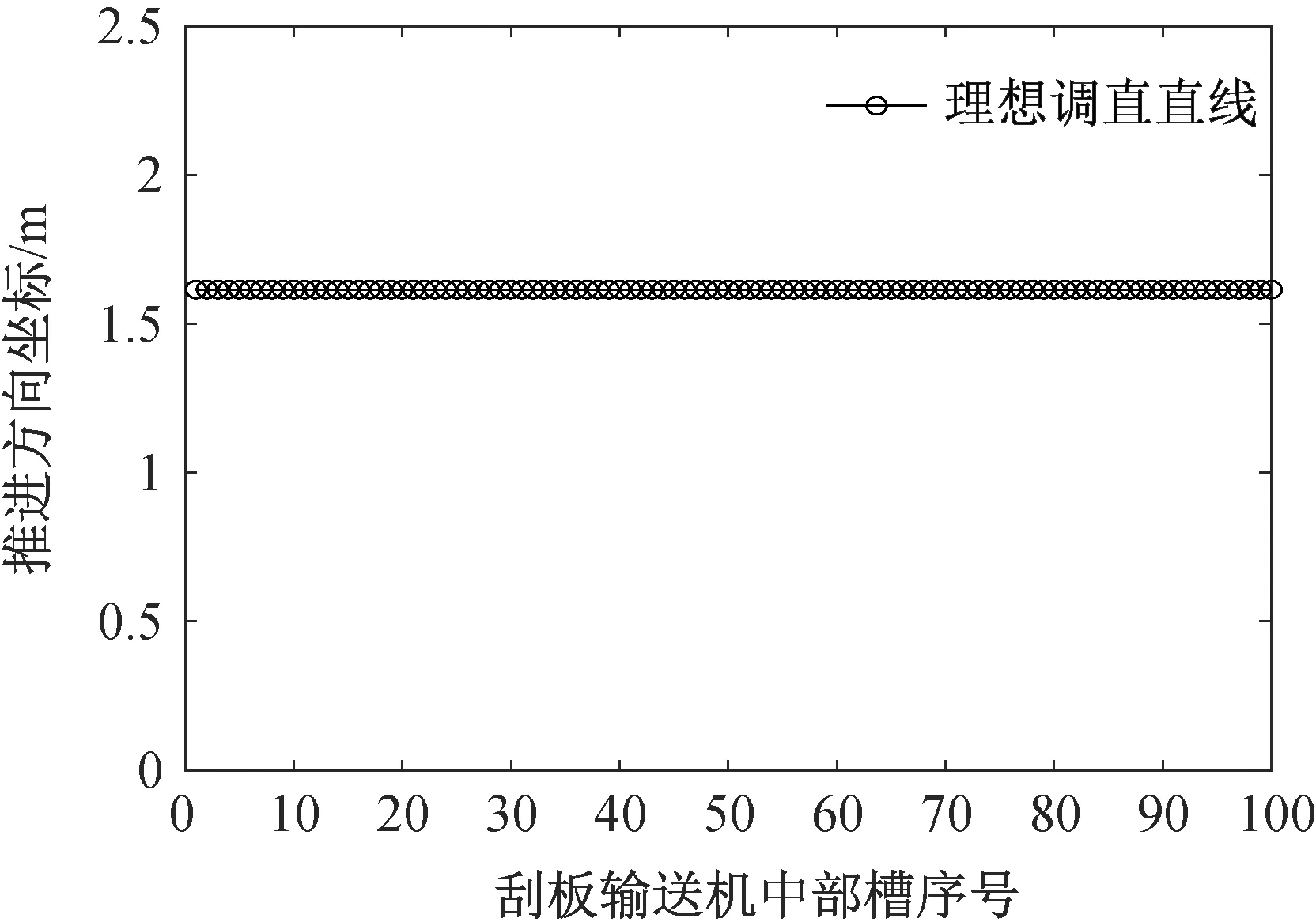

在此基础上,可以进一步对刮板输送机形态按照调直方法进行调整,在二次调直过程中,对产生的误差进行补偿,得到直线度误差为零的刮板输送机轨迹,见图12.

图12 刮板输送机调直后的轨迹图

为了验证提出的刮板输送机调直方法的可靠性,对刮板输送机进行连续50次调直,得到刮板输送机直线度误差值,见图13.

图13 基于光纤感知系统的刮板输送机调直误差图

实验结果表明:刮板输送机随着调直推移次数的不断增加,在进行第25次调直过程中,其直线度误差整体呈下降趋势,并趋向于稳定。对刮板输送机在调直过程中进行误差补偿和动态校正,最终使得刮板输送机直线度误差稳定在50 mm以内,说明基于光纤感知系统的刮板输送机具有良好的调直效果,且稳定可靠,能够满足智能工作面的实际需要。

4 结论与展望

1) 采用将光纤光栅传感器安装在刮板输送机机身电缆槽中的刮板输送机感知方法,对刮板输送机直线度进行检测。该方法在对刮板输送机进行调直过程中综合考虑误差影响,并进行相应误差补偿。调直实验验证结果显示,刮板输送机直线度误差可控制在50 mm以内。该方法可以实现刮板输送机直线度的实时检测和动态调直,有效解决了刮板输送机直线度误差累积的问题,采用的调直方法直线度误差更小,提高了刮板输送机调直效率和准确性,对于工作面安全、高效和智能化生产具有重要意义。

2) 提出基于光纤光栅感知的刮板输送机直线度调直方法,主要研究水平面内的刮板输送机调直问题,对刮板输送机在竖直面调直存在的问题需要进一步研究。

3) 井下开采环境具有复杂性、多因素干扰性等特点,在对刮板输送机调直过程中,要对其他误差因素综合考虑,进行误差补偿。需要进一步研究控制过程中的累积误差,实现刮板输送机精确推移。