煤体自然发火过程中温度演化特征研究

2023-11-25樊冬东田海波

樊冬东,田海波

(山西潞安集团 潞宁孟家窑煤业有限公司, 山西 忻州 036700)

煤体自然发火主要受煤体氧化程度的影响,发火范围随氧气供给程度的增加而增加,高温区域温度场也由地表逐渐向地下迁移[1],在危害矿井安全生产的同时浪费了大量地下资源,煤层燃烧产生的空洞也会造成自然环境灾害。

针对煤体燃烧过程中温度场的演化过程,李林等[2]利用煤体自然发火实验装置对煤体由常温至着火点的全过程进行了模拟,并对氧气分布区域进行了分析。谭波等[3]对温度场进行了稳态转换,建立了工作面开采过程中的煤自燃一维模型。宋大勇[4]利用红外成像方法,提出了隐蔽火源识别技术与巷道自然发火识别技术。王振平等[5]推导了煤巷自燃点的反演算法,量化分析了自燃火源的范围与温度等重要参数。

上述研究表明,温度场的迁移以及氧气含量随燃烧过程的变化特征是探究治理矿井火技术的关键。为探究煤体燃烧过程中的温度场迁移过程,为矿井火区的发展提供预测指导,采用煤体自然发火实验装置进行科学研究。

1 概况

孟家窑煤矿主采煤层埋深为400~500 m,埋深较浅,周围老窑与采空区分布较多,导致地表裂隙高度发育。煤层吸氧量为0.58~0.62 cm3/g,极易氧化升温,自燃倾向性为Ⅰ级,且煤尘具有爆炸倾向性,自然发火期为78~83天。煤体自然发火的实验煤体选用该矿2号煤层,原煤挥发分平均为37.65%,最大为44.26%,平均硫分0.91%,煤质为气煤。

2 煤体自然发火演化实验

2.1 实验装置

煤体自然发火实验装置的设备组成见图1,实验装置主要由耐高温纤维毯与碳钢材料制成,炉体外部尺寸为长0.6 m×宽0.6 m×高0.73 m,炉膛内部尺寸为长0.3 m×宽0.3 m×高0.6 m,保温层厚度为0.15 m. 保温层由耐火砖与纤维制成,额定工作温度可达1200 ℃,在温度控制及监测平台的动态调控作用下,可控制炉膛内部温度稳定在±10 ℃. 炉壁的四周布置有16 mm的通孔用于温度数据采集与气体成分分析。

图1 煤体自然发火实验装置图

2.2 实验过程

在实验之前对煤体进行预处理,将煤体破碎并筛取5~10 mm的混合颗粒,然后将其均匀铺置在炉膛内。在通风环境下,记录其初始温度,随后在煤体表面采用加热棒加热开展实验。为监测煤体燃烧过程中的温度演化趋势,在炉膛内部布置测点,见图2,从上到下共布置5层测点,每层布置3个测点,共计布置15个测点。采用热电偶对炉膛内的温度进行监测,热电偶的布置深度不统一,用以监测煤体内部不同位置的温度。

实验装置中的装煤高度为443 mm,环境温度为5 ℃. 实验开始后用加热棒点燃顶层煤体,直至出现明火。当燃烧进行到13 min时,煤体表面出现烟气;当燃烧进行到35 min时,煤体表面出现明火,此时的燃烧温度为309 ℃;当燃烧进行到60 min时,煤体表面发火区域大面积蔓延;燃烧进行到600 h后,温度降低至室温,实验结束。

3 温度场迁移过程分析

根据室内实验室测定,该矿2号煤层煤样的特征温度见表1.

表1 孟家窑煤矿2号煤层煤样特征温度表

随着燃烧时间的不断增加,选择实验装置的顶层(第1层)、中间层(第3层)、底层(第5层)的煤体温度随燃烧时间的演化趋势进行分析,见图3. 综合分析可知,选择的代表层的曲线变化趋势相近。实验的初始温度约等于室温,为4~6 ℃. 将煤层第1个达到燃点(309 ℃)的测点定义为关键点。第1层温度达到关键点的时间为5 h;第3层温度达到关键点的时间为15 h;第5层温度达到关键点的时间为26 h,近似为线性增长规律。

图3 煤体温度随燃烧时间的演化趋势图

不同层位温度达到峰值点的时间差异性较大,第1层温度达到峰值点的时间为23 h,同层位的3个测温点同时达到峰值;第3层温度达到峰值点的时间为48 h,同层位的3个测温点同时达到峰值;第5层温度达到峰值点的时间为68~90 h,同层位的3个测温点达到峰值点的时间相差22 h. 随着煤体层位的深度逐渐增加,温度的峰值点也逐渐下降。主要原因是氧气含量随着埋深的增加会逐渐降低,氧气含量下降的同时会伴随着氧气空间位置分布的不均匀性,由此导致了煤体的燃烧强度降低,无法达到同步高温燃烧。

4 高温区域氧气体积分数分析

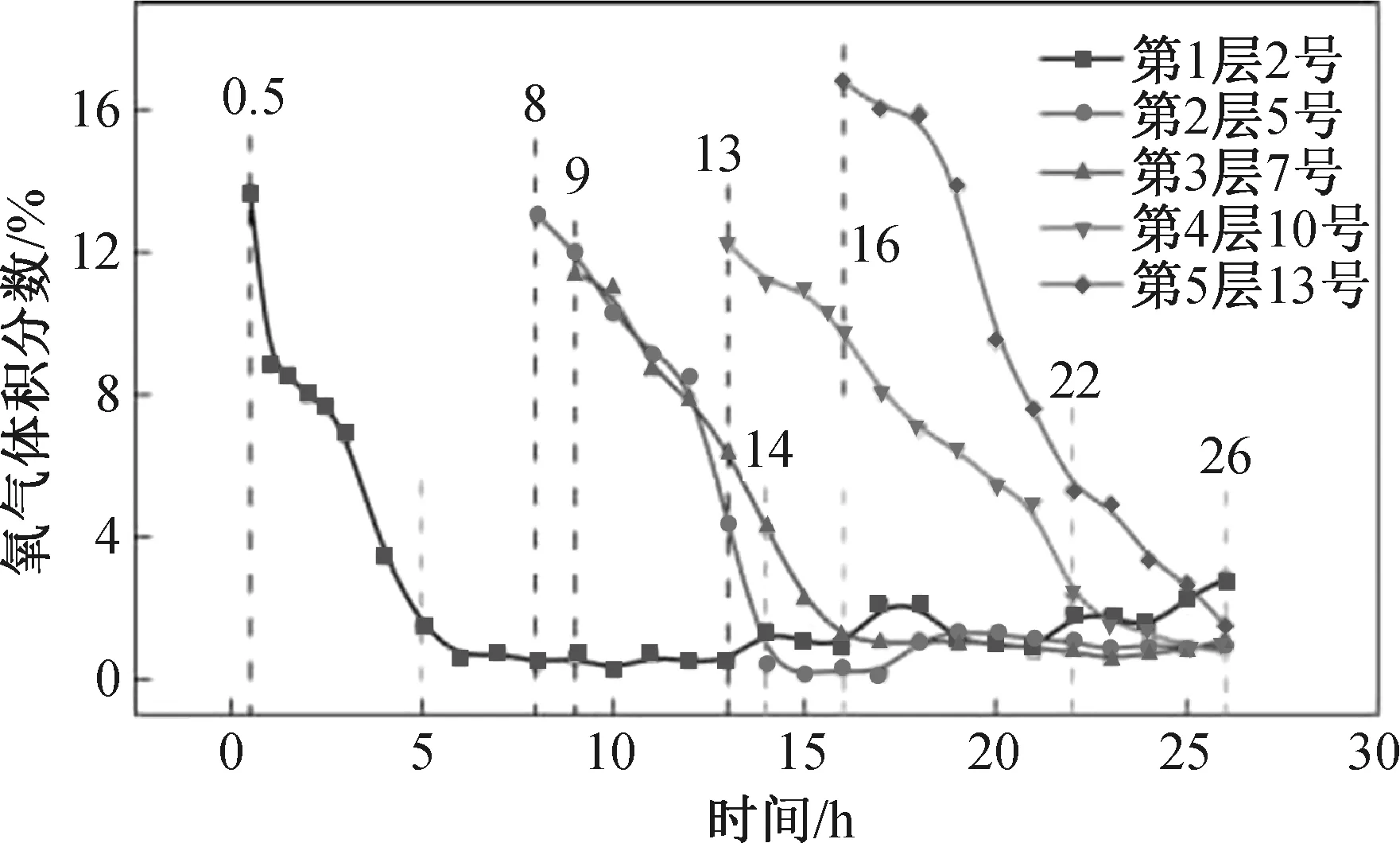

高温区域关键点出现在2号、5号、7号、10号、13号监测点。对关键点的氧气体积分数演化规律进行分析,随着深度的逐渐增加,氧气的体积分数逐渐降低。当各个关键点的氧气体积分数下降到1%~3%时,煤体达到燃点。同时随着深度的增加,氧气消耗的速率也逐渐变慢,从第1层的关键点到第5层的关键点,所消耗的时间分别为4.5 h、6 h、7 h、9 h、10 h.

根据图4煤体氧气体积分数随燃烧时间的演化趋势可知,位于最深处的第5层关键点的初始氧气体积分数最大,而其余关键点的初始氧气体积分数则随深度的增加而降低,根据推断,最深处的煤体处于燃烧的微弱裂隙的热辐射边界,为氧气的流通提供了通道,氧气进入该层的能力更强。

图4 煤体氧气体积分数随燃烧时间的演化趋势图

5 高温区域演化过程分析

氧气的持续供给为煤体燃烧提供了必要条件。当燃烧开始后,煤体作为一种典型的多孔介质,各个部位均会发生热传导、热辐射与热对流等不稳定传热作用。随着时间的逐渐增加,热量逐渐向煤体深部移动,由于物理吸附作用与热力起裂作用,氧气会沿扩散阻力最小的方向进行扩展,导致附近的煤样发生自燃,随着燃烧时间的增加,煤的氧化反应也快速产生,伴随着明显的传热作用,裂隙在热力起裂作用发生延展之后,高温区域也随之改变,不断向煤体深部移动。因此,将此种煤体向深部燃烧的演化过程定义为热氧耦合互促过程。

将所有层位的关键点连接成线,得到关键点的模糊迁移路径见图5. 第1层煤体经过主动点火作用引燃。由于第2层与第1层的距离较近,推测2号受氧气环境的影响较大,此位置的煤体自燃后与氧气的复合反应较快,率先形成高温区域。当燃烧时间达到12 h后,可以在实验中观察到热力作用产生的裂隙,可以为热量传递提供通风路径。第1层与第2层的燃烧主要由传热作用影响。第3、4、5层燃烧主要受裂隙通道的扩展影响,由于氧气随着深度的增加体积分数降低,温度也随之下降。在非均匀的传热作用下传播方向呈现非线性的移动规律。

根据上述实验分析,高温区域的温度随着深度的蔓延而逐渐降低,与实际的矿井发火状态相对应。由于高温区域半封闭环境状态的影响,热量难以向外扩散,强化了煤体的自燃与传热效果。当向外界扩散的热量小于内部产生的热量,煤氧热反应便可以持续进行,最终形成热氧耦合互促过程,也由此导致了矿井火无法熄灭,甚至产生个别煤田火燃烧数百年之久。

综上所述,煤体发火过程中向深部蔓延时,受到热力起裂作用产生了微弱裂隙,微弱裂隙深入的氧气量较少,对于煤氧热反应的促进作用较低。然而深部煤体所处的高温半封闭环境推动了热量的主动迁移,导致高温区域不断向深部蔓延。由于微裂隙对于氧气的渗透能力较低,其含量并不是影响煤体持续性火的主要因素。因此,应以地热提取与降温作为治理矿井火的主要技术。

6 结 语

1) 运用煤体自然发火实验装置再现煤体发火演化过程,煤体温度达到关键点的时间随深度的增加呈现线性演化趋势,而在非均匀的传热作用下传播方向呈现非线性的移动规律。

2) 对关键点的氧气体积分数氧气演化规律进行分析,氧气的体积分数随温度增加而降低。各层煤体达到燃点的时间与各个关键点的氧气体积分数下降到1%~3%的时间相同。

3) 由于高温区域半封闭环境状态的影响,热量难以向外扩散,强化了煤体的自燃作用与传热效果。最终形成热氧耦合互促过程,由此导致了矿井火无法熄灭,应以地热提取与降温作为治理矿井火的主要技术。