马铃薯收获机分离装置仿真分析及优化设计

2023-11-24邓自清

邓自清

(驻马店技师学院 机械工程系,河南 驻马店 463000)

0 引言

马铃薯是我国第四大粮食作物,种植面积位于世界之首[1]。近年来,随着我国农业产业结构调整和特色产业发展要求,马铃薯全程机械化技术广泛应用[2]。马铃薯收获机械作为马铃薯生产的核心设备,在马铃薯产业中发挥着重要作用[3]。筛式分离机构,作为小型马铃薯收获机的主要筛分部件,承担着筛分土壤、物料输送等功能,分离效果直接影响收获作业的质量。而现有的马铃薯收获机械在收获作业时普遍存在薯土分离不干净、伤薯率高、破皮率高等问题[4-5]。

本文针对马铃薯收获机在工作过程中存在分离效果不佳及生产效率较低的问题,采用虚拟样机对马铃薯收获机分离装置进行优化设计,对提高马铃薯收获机工作效率和马铃薯增产增收具有重大意义。

1 分离装置结构及工作原理

1.1 分离装置结构

分离装置位于马铃薯收获机尾部,主要有由筛架、前吊挂杆、后吊挂杆、筛角调节板和筛面组成,如图1所示。

1.前吊挂杆;2筛角调节板;3.后吊挂杆4.筛架;5.筛面图1 分离装置结构图

1.2 工作原理

马铃薯收获机分离装置的动力由收获机牵引装置传递到分离装置,经分离装置前后挂杆传递到筛面,分离装置在动力作用下做水平方向的前后摆动运动,从而实现薯土分离,薯块在重力作用下,最终散落在地面上。

在分离装置中,分离筛主要有两种形式:一种是摆动筛,结构简单,工作过程稳定,运送物料的同时还具有清理功能;另一种是振动筛,振幅小、频率高,工作过程中薯块损伤较大,与摆动筛相比优势并不明显。

摆动筛有两种结构:一种是单筛式,筛面只有一个,被称为单筛式摆动筛;另一种是双摆动筛式,由两层筛面组成。在实际生产中单摆式应用较多,因此,本文主要以单筛式摆动筛的工作机理为研究对象,对其进行优化设计及仿真分析。

2 分离装置动力学仿真分析

2.1 动力学模型建立

根据分离装置的工作过程,在ADAMS中创建动力学模型(图2),分离筛及驱动机构简图如图3所示。

图2 分离筛动力学模型

1.曲柄;2.连杆;3.挂杆;4.筛架;5.筛面图3 分离筛及驱动机构简图

如图3所示,动力由曲柄OE传递到连杆BE,然后通过连杆机构驱动分离筛的前后摆动,连杆BE、挂杆AB和筛面在曲柄动力的作用下共同运动,摆动过程中,物料与土壤分离,物料被输送到分离筛的后面。

曲柄长度为35 mm,连杆的长度为1 000 mm,因两者相差较大,近似认为振动方向与连杆重合。建立坐标系,其中振动方向为x轴方向,α是筛面倾角,振动方向角ε是由振动方向和水平面所形成的夹角。

筛面上任意一点的位移可近似为

x=Rcoswt

(1)

速度方程为

v=Rsinwt

(2)

加速度方程为

a=Rw2coswt

(3)

式中R—曲轴半径,m;

w—曲柄角速度,rad/s;

t—曲轴转动时间,s。

2.2 动力学分析

摆动筛分离物料时,摆动筛上会发生各种形式的相互碰撞和马铃薯的滚动。这些碰撞和滚动都是随机的,不能用确定的函数具体表述这些运动形式,在做理论分析时就会产生一定的困难。因此,本次不考虑随机因素的影响。假设在不把马铃薯自身弹性、残余根系、茎秆、叶以及空气的运动阻力作为参考因素的前提下,不将其相互间的碰撞和自身翻滚作为参考因素,只将马铃薯单个个体作为研究对象,分析它的运动受力情况。

在分离筛上,土壤向上移动需要的条件为

(4)

在分离筛上,土壤向下移动需要的条件为

(5)

式中α—筛面倾角,(°);

g—重力加速度,m/s2;

f—滑动摩擦系数;

β—摆动筛振动方向与摆动面的夹角,(°)。

2.3 仿真分析

在摆动筛工作时,摆动筛将薯块从土壤中进行分离,分离过程中,分离装置可以近似的看做平面运动,平面上每一点都能做运动规律的分析。

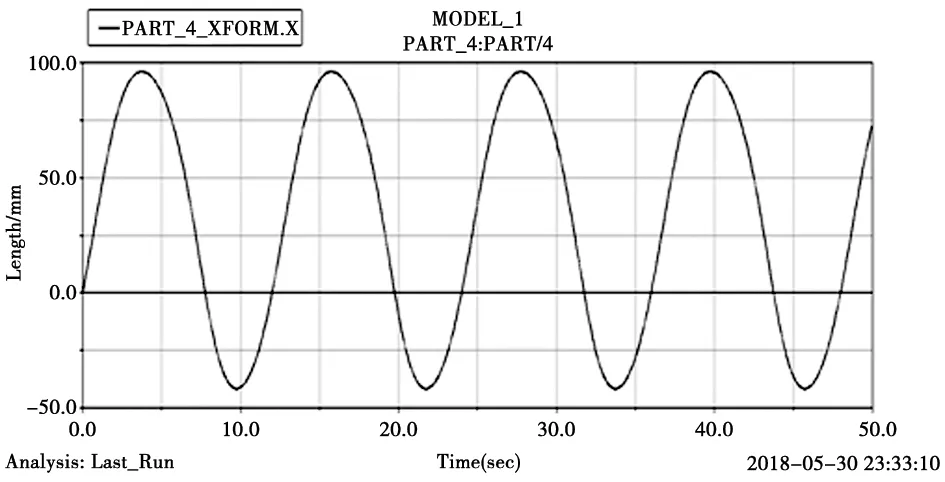

在设计变量模块,给动力轴施加270 r/min的转速,在虚拟样机中设置50 s,然后进行仿真分析。测得分离装置质心点和前后端点的位移、速度、加速度,如图4~9所示。

图4 X方向位移曲线

图5 Y方向位移曲线

图6 X方向速度曲线

图8 X方向加速度曲线

图9 Y方向加速度曲线

由图4、图5可以得出分离装置质心点位移变动范围在-95.0~80.0 mm之间,它的振幅大小为175.0 mm。

由图6、图7可以得出分离装置质心点速度在-45.0~45.0 mm/s范围波动,振幅大小为90.0 mm。

LD50为产生临界肌电信号时的米库氯铵输注剂量,lgC为对数浓度,r为有效数和无效数总和,p为有效率,d为相邻两个对数剂量之差,本试验d=0.055。

由图8、图9可以得出分离装置质心点加速度的波动范围在-35.0~22.0 mm/s2之间,振幅大小为57.0 mm。

由图4~9可以看出,加速度突变最剧烈,对筛分效果影响也最大。由公式3可知,加速度的大小与曲轴半径和曲柄角速度有关,而曲柄角速度又与偏心轮转速有关,因此,偏心轮的转速和半径是影响加速度的关键参数。

3 分离装置优化设计

3.1 设计变量

由上述分析可知,加速度的波动变化对分离装置的分离效果影响最大,而影响筛面加速度的因素,取决于偏心轮转速和偏心轮半径。因此,将偏心轮转速n和偏心轮半径r作为优化设计变量。即

X=[X1,X2]T=[n,r]T

(6)

式中X—目标向量;

x1、x2—向量的两个分量;

T—矩阵转置。

3.2 目标函数

摆动分离筛承担着运送物料和分离薯土杂质的作用,在保证伤薯率处于合适的范围内,薯块不跳离筛面的情况下,薯块后移要大于前移。生产率与推进速度有关,当平均推进速度增快时,相对滑动较短,相对摩擦减少,伤薯率下降。物料在筛面运动时,假设其没有跳动,仅滑动(相对于筛面),平均移动速度为[6]

(7)

式中vp—薯块在筛面上的平均移动速度,m/s;

xr后—薯块后移距离,m;

xr前—薯块前移距离,m;

因此目标函数可设为

(8)

3.3 约束条件

在分离装置上,对马铃薯的运动状况进行分析,物料相对于筛面向后滑动的约束条件为

(9)

式中g—重力加速度,m/s2;

F—薯块相对于筛面的摩擦力,N;

K后—物料相对于筛面向后滑动的约束条件;其余参数见图3和公式(3)。

物料相对于筛面向前滑动的约束条件为

(10)

物料不跳离筛面的约束条件为

(11)

3.4 优化结果

利用ADAMS中的优化选项,以设计变量偏心轮转速n、偏心轮半径r为优化对象,建立筛面速度的目标函数,分离装置在给定的约束条件下进行相关优化设计,其优化结果如表1所示。

表1 参数优化结果

由表1可知,优化后薯块的平均移动速度从0.27 m/s提高到0.40 m/s,此时分离装置不仅可以高效的分离土壤,薯土分离效率也得到显著提高,可大大提高收获效率,降低伤薯率。

4 结论

利用ADAMS仿真软件,对分离装置运动进行理论和仿真分析,并对筛面速度进行优化设计,得出结论如下:

1)利用ADAMS虚拟样机技术,建立马铃薯收获机分离装置的动力学分析模型,添加适当约束,进行仿真分析,通过筛面质心点三个运动参数的曲线,得到了影响筛分最大的因素是加速度。

2)以偏心轮转速和偏心轮半径为变量,加速度为优化目标,对分离装置进行优化设计。优化后得到偏心轮转速n=275 r/min 和偏心轮半径r=0.028 m时,分离效果最佳,提高生产率的同时,降低了伤薯率。