海洋石油钻井平台防喷器剪切增压助推装置(SBA)升级研究

2023-11-23文海

文海

中海油田服务股份有限公司钻井事业部(河北 三河 065201)

钻井平台是海上油气勘探开发的重要设施,其中防喷器是钻完井作业中井控最关键的设备之一,而剪切液压缸及控制系统的相互匹配,决定了防喷器的剪切能力。以海洋石油936钻井平台配备的防喷器及控制系统为例,论证在其无法满足带压剪切的工况需求下,尤其是在35 MPa 工况下无法剪切S 135 级149.225 mm(″)钻杆,缺陷尤为突出。为提高该钻井平台防喷器剪切系统能力,满足钻完井作业安全生产要求,特别是实现带压剪切的特殊工况,需要对该钻井平台配置的剪切液缸、防喷器控制系统进行升级,单独装配一套剪切增压助推装置(简称SBA),以满足提高剪切闸板防喷器的能力。本文重点从海洋石油936钻井平台安装剪切增压助推装置的原因、选型配置及工作原理等方面进行分析总结。

1 钻井平台升级防喷器剪切助推装置原因

海洋石油936 平台配置的防喷器由喀麦隆公司生产,其公称通径为476.25 mm(″),型号为15K TL 双联闸板水上防喷器,工作压力105 MPa,双联闸板型号为TL 476.25 mm(″)15K DOUBLE UNIT,并配置标准剪切闸板及液缸。

该钻井平台配置的防喷器控制系统由喀麦隆公司生产,型号为TC8195,储能瓶系统工作压力21 MPa,经减压阀减压为105 MPa(即管汇压力)供操作双联闸板使用。同时,控制系统回路配置旁通阀,可以将减压阀旁通,为剪切闸板提供21 MPa工作压力,从而实现最大剪切能力。

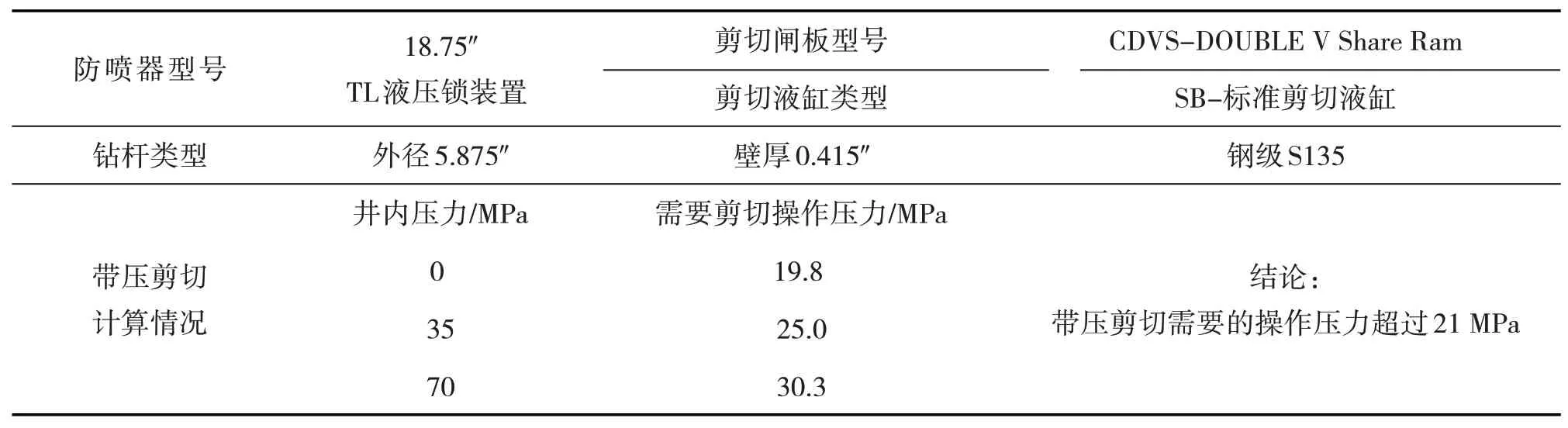

根据喀麦隆702D公告提示,对于该钻井平台钻完井作业常用的S135 级钻杆外径尺寸149.225 mm(″),材质壁厚10.54 mm(0.415″),当井口压力为0 时,剪断该钻杆所需系统压力为19.8 MPa;当井口压力为35 MPa 时,剪断该钻杆所需系统压力为25 MPa,见表1。由此可见,该钻井平台防喷器配备使用的控制系统及剪切液缸无法满足井口压力较高时剪断常用149.225 mm(″)钻杆的要求。在海上油气勘探开发中,作业者目标井位预估井内压力常达到40.5 MPa,为保证钻井平台钻完井作业安全生产,降低井控风险,需要提高防喷器剪切系统带压剪切能力,必须对钻井平台原配置的防喷器及控制系统进行升级,单独装配一套剪切增压助推装置[1-4]。

表1 防喷器剪切能力计算分析

2 剪切增压助推装置配置及工作原理

2.1 剪切增压助推装置选型决定因素

石油行业标准API Spec 16D钻井井口控制设备及分流设备控制系统中关于公称通径476.25 mm(″)水上防喷器,对其控制系统要求为[5]:①控制系统应能在30 s 内关闭各个闸板防喷器,关闭环形防喷器不应超过45 s;②泵组的总排量应能在15 min 内将整个储能器系统从预充压力充压至系统的额定压力;③井筒压力为零时,能够提供从防喷器全开状态到完全关闭环形防喷器和防喷器组中的所有闸板防喷器,并打开防喷器组一侧的侧向出口阀所需的100%功能液量要求;④该液量已考虑了压力极限排放的容积设计系数,储能器中剩余液体的计算压力,应大于关闭一个环形防喷器、任一闸板防喷器(使用闸板防喷器关井比,不包括剪切闸板)及在防喷器组最大额定井筒压力下打开一侧的侧向排液阀并使其保持打开状态时所需的最小计算操作压力。

结合上述标准规范要求及该钻井平台原防喷器产品性能特点,从以下6个方面考虑剪切助推装置选型:①剪切闸板液缸安装接口尺寸,通过计算选择合适的压力等级和尺寸的剪切助力液缸;②新增助推装置所需增加的储能瓶系统与剪切助力液缸所需的最终压力等级相匹配,所需增加储能瓶数量与整个防喷器系统升级后实现API Spec 16D关闭响应时间所需剩余容量要求相匹配;③泵系统压力等级,排量要求与两项匹配要求相符;④原控制系统和新增剪切助推增压装置的控制兼容性和成本最优进行升级;⑤钻井平台可容纳的剪切助力及控制系统安装空间要求;⑥剪切能力、储能系统容量、泵系统效能等相关计算和认证。

2.2 剪切增压助推装置配置

综合以上选型考虑因素,该钻井平台选定的剪切增压助推及控制装置主要由两个与闸板防喷器安装尺寸相匹配的35 MPa 剪切液缸[6]、两台120∶1高压(42 MPa)气动泵、12 个容量为56.78 L(工作压力42 MPa)的储能瓶、压力开关、减压阀、溢流阀(设置压力46 MPa)、高压管汇、梭阀、压力传感器、延时器(延时17~20 s)等组成[7]。

剪切助推装置与防喷器控制系统使用相同的液压油箱及空气动力源。为方便操作和维修,同时考虑在安装时减少高压管线及控制电缆长度,该钻井平台选择将升级装置安装于防喷器控制系统房内,操控面板设计位置与防喷器控制系统电泵起动控制面板相邻。

2.3 剪切增压助推装置工作原理

2.3.1 助推装置液力高压回路

两台高压气动泵将控制液增压为42 MPa 并充至12 个储能瓶内,储能瓶预充氮气压力38 MPa,高压控制液经减压阀减压至35 MPa 后依次通过三位四通阀、高压管汇,高压梭阀,换向阀等组成的助推装置控制阀块模组后进入防喷器组,如图1 所示。

图1 助推装置高压回路原理(红色为高压)

2.3.2 操作系统气动控制回路

压缩空气(最小0.4 MPa)经进气截止阀(常开)、气动三联件、压力开关后进入两台高压气泵,为助推增压装置储能瓶补充压力。当系统压力升至42 MPa 时,空气回路中的压力开关动作,使空气回路截止,气动泵停止动作,系统维持42 MPa 压力;当系统压力降至35 MPa 时,空气回路中压力开关动作,使空气回路导通,实现气泵自动为系统补压功能。空气回路中安装有旁通阀(常关),可手动开启,为系统手动补压(手动补压时需注意系统压力达到42 MPa 时,需手动关闭旁通阀),如图2所示。

图2 操作系统气动控制回路

2.3.3 防喷器剪切闸板助推控制方式选择

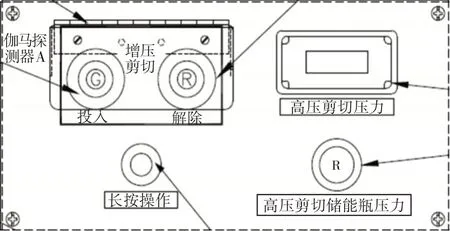

剪切增压助推装置在远程控制面板中安装有高压剪切投入选择面板[8],有“投入”及“解除”两种选择模式,如图3所示。

图3 助推控制方式选择面板

1)当需要进行剪切功能测试时(此时不需要35 MPa高压进入剪切闸板),剪切控制面板选择“解除”功能,此时剪切助推装置将不会投入使用,关闭剪切功能压力为10.5 MPa(当选择旁通功能时,压力为21 MPa)。

2)当钻完井作业中需要高压剪切功能时,剪切控制面板选择“投入”功能,按下剪切关闭功能按钮,此时21 MPa压力控制液首先进入剪切闸板。同时,气动控制信号进入剪切助推装置控制阀块模组延时器,经过17~20 s延时,空气压力信号进入助推装置工作投入换向阀,驱动阀块动作,35 MPa 高压控制液经高压梭阀进入剪切闸板液缸,从而实现高压剪切功能。

3 剪切增压助推装置安装及测试

剪切增压助推装置所有管线均使用SS316 不锈钢管线,连接方式为氩弧焊工艺焊接,所有管线、接头、阀门安装前进行压力测试,压力测试合格后进行安装。为防止高压液体流经管汇时造成管线震动,所有管线均配置重型管卡固定。

3.1 剪切液缸升级及安装

剪切液缸型号由喀麦隆厂家依据该钻井平台原防喷器尺寸、安装空间等,遵照标准规范要求设计完成。钻井平台确定取证范围是需要厂家发布COC(Certificates of Compliance)认证,以满足高端作业者(油公司)对井控设备的认证要求。现场执行安装后按照FAT(Factory Acceptance Test)进行各项测试,为后续系统测试做好准备。

3.2 气泵管汇安装

两台气泵气源管线使用25.4 mm(1″),SCH80 壁厚管线连接至钻井平台空气动力源(空气动力源压力0.8 MPa,满足最小0.4 MPa 要求),并加装气动三联件,气泵吸入口管线采用19.05 mm(3/4″),SCH80 壁厚管线连接至防喷器控制系统油箱,气泵出口采用12.7 mm(0.5″),壁厚为2.11 mm(0.083″)SS316控制管线,气泵出口安装安全阀,设置压力为46 MPa。

3.3 助推装置储能瓶及控制阀块模组安装

两组储能瓶(每组配备6 个56.78 L 储能瓶)通过25.4 mm(1″)、双加厚等级管线连接至SBA独立控制阀块模组高压梭阀,通过梭阀连接至换向阀,阀块输出经46 MPa 压力等级防火铠装管线连接至防喷器本体。控制阀块模组控制气路,先导低压控制回路,高压输入、输出回路管线用不同颜色进行标示区分,便于调试及后续使用故障诊断及维修。

3.4 系统功能测试

系统测试前,按照安装图纸对连接管线进行检查核对,确保高、低压管线连接正确,各压力检测点功能正常,对连接管线按试压标准进行压力测试,合格后按照FAT分步、分段进行测试[9-11]。系统整体测试时储能瓶预充38 MPa氮气(严禁使用氧气及压缩空气),确保气泵吸入口及排出口打开。SBA独立控制阀块模组出口与通往防喷器组的铠装管线断开,接70 量程压力表。打开气泵进气阀,为系统充压至42 MPa,调节减压阀使管汇压力为35 MPa。

将控制面板开关选择为“投入”状态,按下剪切面板“关闭”功能按钮,高压梭阀处压力表显示为21 MPa,经过27~30 s 后,助推装置控制阀块换向阀动作,高压梭阀处压力表显示为35 MPa。测试此过程时,如果延时时间小于27 s 或大于30 s,则需要调节延时器,再次测试,确保延时时间合适。测试完成后,按下剪切面板“打开”按钮,压力表压力为0。

将控制面板开关选择为“解除”状态,按下剪切面板“关闭”功能按钮,高压梭阀处压力表显示为21 MPa,经过27~30 s 后,压力显示依然为21 MPa,且助推装置阀块换向阀不动作。测试完成后,按下剪切面板“打开”功能按钮,压力表压力为0。整个测试过程中,需确保高压管线区域隔离,管线无明显震动,各接头处无渗漏。通过上述测试,助推增压装置控制系统各项功能正常,可以实现剪切闸板对35 MPa控制压力需求,达到预期要求。

4 结束语

升级防喷器剪切闸板增压助推装置(SBA)是一种可以提高钻完井作业安全和效率的技术。通过升级剪切闸板液缸能力,匹配合适助推装置控制阀块模组,兼容防喷器原有控制系统,减少了升级成本投入,增强了剪切闸板的剪切能力,提高了防喷器的密封性能,扩大了防喷器钻完井作业适用范围,真正意义上满足了105 MPa的设计工作性能,增强了海洋石油钻井平台在国际钻完井市场上的竞争力。