无线示功仪综合检测方法在降低安全隐患方面的应用

2023-11-23高杨

高杨

中国石油大庆油田有限责任公司技术监督中心(黑龙江 大庆 163453)

0 引言

抽油机井用无线示功仪[1]是安装于游梁式抽油机光杆与悬绳器之间的一种动态采集光杆载荷和冲程、冲次等数据,实时生成示功图并自动上传至数字化油田系统的智能仪表。预计2025年,国内某油田将会有60 000 余口机采井完成相关数字化油田改造。由于无线示功仪是判别油井工况的重要仪器,准确度要求较高,因其长期安装在井口,经历风吹雨淋、四季温度变化、震动冲击等外界因素,传感器初值、系数等参数会发生漂移。因此,定期进行检测,是保障其可靠性的重要手段[2]。

目前,拆卸检测仍然是抽油机井用无线示功仪的主要检测手段。在拆卸过程中,需要停井后,人工在悬绳器下端用扳手固定光杆卡子,人员手持支撑管置于卡子和井口盘根盒之间,短暂启井后,光杆卡子与支撑管接触后停井,悬绳器卸力,拆下无线示功仪送检,检测完毕后重复上述操作进行安装。在仪表拆卸过程中存在以下几方面安全隐患:手持支撑管操作不当造成夹伤;支撑管受力不均引起断裂或飞出造成伤害;人员跌落和无线示功仪掉落。

如果能够通过某种方法对无线示功仪进行大范围筛查,再重点针对筛查中出现问题的仪表拆卸送检,通过降低仪表拆卸频率的方式,可以降低安全事故可能发生的概率。便携式无线示功仪检测装置和无线示功仪实验室一体化检测装置的综合应用,能够快速、有效地完成无线示功仪的大范围筛查和综合检测。

1 无线示功仪拆卸安全隐患分析

1.1 手持支撑管操作不当造成夹伤

支撑管为一根钢管纵向切缝后,在背面焊接把手,用于支撑悬绳器的简易工具。使用时人员将其固定在悬绳器与盘根盒中间,悬绳器下落后与光杆卡子接触后停井,此时,光杆自重及井下载荷全部由支撑管承担。悬绳器与支撑管之间的缝隙以及支撑管与盘根盒之间的缝隙均存在夹伤风险,如果操作人员操作不当,可能会造成人身伤害。图1 中所示为人员手持支撑管对悬绳器进行支撑的过程。

1.2 支撑管断裂或飞出造成伤害

抽油机前端由两根平行的钢丝绳悬挂着悬绳器,与光杆卡在一起的光杆卡子把光杆以下的负荷悬挂在悬绳器上。当悬绳器挂上负荷时,两根钢丝绳被拉直,但两根钢丝绳的长度一般都无法保证完全相等,致使悬绳器不够水平。同时,钢丝绳是由多股钢丝拧在一起的,所以经常会因两根钢绳拧的力不同,使得悬绳器在抽油机运转过程中,不断在一定角度内绕光杆轴心来回摆动。因此在光杆卡子与支撑管接触时,可能会受到径向力以及扭转力的影响[3],抽油机光杆载荷可达10 t 以上,在受力不平衡条件下,可能造成支撑管飞出或断裂,进而造成人身伤害。

1.3 人员跌落与示功仪掉落

悬绳器距离地面2~3 m,井口情况各不相同,部分条件下只有通过悬空或脚踏井口进行操作,存在人员跌落风险。在光杆载荷全部由支撑管承担时,悬绳器卸力,无法将无线示功仪夹紧,存在坠落风险。虽然部分厂家安装了防掉绳防止坠落,但仍然有部分厂家未配备类似的防掉落措施,存在仪器损坏以及砸伤风险,图2 为无线示功仪和防掉绳的安装情况。

图2 无线示功仪与防掉绳安装情况

2 无线示功仪现场不拆卸检测方法

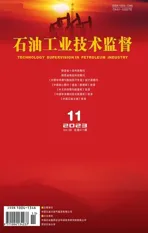

2.1 便携式无线示功仪检测装置工作原理

抽油机光杆一般由低碳合金钢制造,在井下载荷发生变化时会随载荷变化发生形变,且其变形与力成正比。如果能够利用高精度传感器,精确测量形变量,并与光杆所受的轴向力建立联系,就可以实现夹持测量抽油机载荷的作用,实现不拆卸检测。而形变测量的稳定性与弹性形变的重复性与选用的材料有很大关系,通过测试和分析多种弹性载荷体原材料,选择韧性和刚度最优比的材料[4],采用测量抽油杆横向变形方式,对抽油杆抽汲过程中的横向拉伸变化进行测量,载荷测量准确度可达1%。测试中,将卡口式载荷传感器直接卡在油抽杆上,传感器的敏感元件与抽油杆连接采用螺纹直接固紧,中间无其他传力连接结构,可以有效解决抽油杆形变信号在转换过程中的损失问题,且避免连接结构对测量信号的不必要干扰。测量抽油杆横向形变,由前述可知横向变形要远小于纵向形变,因此利用杠杆放大原理对其信号放大[5],在敏感元件结构体上设计出杠杆的铰链结构,铰链一端感应油杆形变,另一端产生放大后的形变,通过感应元件上测量形变。感应元件选用悬臂梁结构[6],变形后为弯曲变形,由于感应元件与杠杆为一体化结构,根据材料力学变形协调原理[7],感应元件与杠杆连接截面转角相等,可以计算出感应元件产生的测量应变。图3 为便携式无线示功仪检测装置示意图。

图3 便携式无线示功仪检测装置原理图

在位移参数测量方面,无线示功仪目前主要采用加速度传感器来确定抽油机的上下死点[8],计算上下冲程,位移准确度可以达到3%。通过实验发现,加速度式传感器在某些低冲次油井上使用时,会明显出现位移测量值偏小的现象。因此在校准装置的研制过程中,采用了激光测距的技术方案[9]。此方案的优点在于可保证在多种冲次条件下位移测量值的准确性,准确度可达0.1%。其缺点为需要携带一块激光反光板,在使用中需要固定在井口。装置的配套检测软件,可以实现被检仪表数据自动采集以及对载荷、冲程、冲次、功图图形的自动比对功能。能够在现场对抽油机井安装的示功仪进行测量比对,配套软件具备直接读取功图数据的功能,软件能够将装置测得数据与被测示功仪的数据对比计算,检测完成后可以立刻查看功图,生成检测报告。

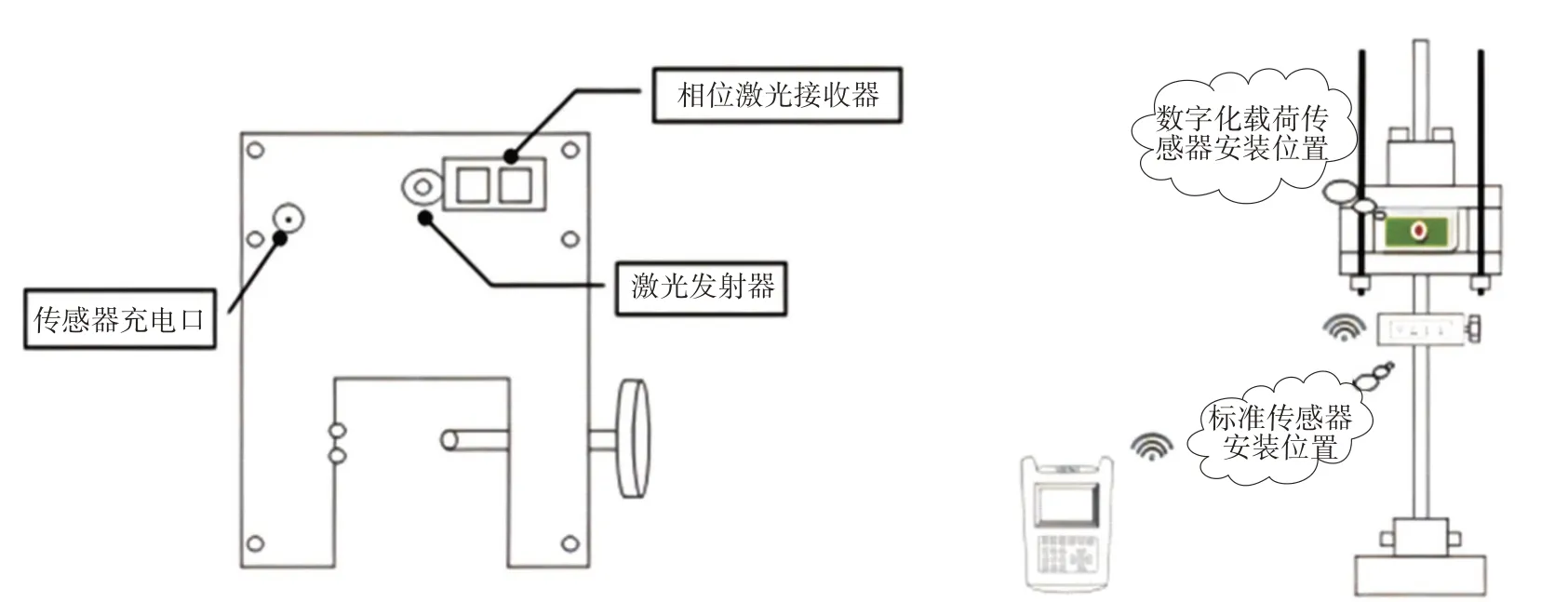

2.2 便携式无线示功仪检测装置的现场应用

在现场使用过程中,操作人员只需要将抽油机停机至下死点后,操作人员手持夹持式传感器,拧动锁紧螺丝将其固定在悬绳器下方光杆处,启动抽油机。操作人员手持无线示功仪检测装置主机,录入井号等信息后,开始测试,上下两冲程后测量完毕。装置还具有数字化平台数据接口,使操作人员后期测试对比流程简化,测试人员将测试数据回放到计算机软件后,软件具有一键对比功能,并对待检井数字化功图测试数据自动计算,并形成测试记录。图4为便携式无线示功仪检测装置的实物及现场使用图。

图4 便携式无线示功仪检测装置现场使用图

便携式无线载荷位移传感器检测装置从根本上解决了需要拆卸仪表进行检测的问题,可以满足无线示功仪现场准确度大范围筛查的要求。但是这种现场检测方式仍然存在载荷检测精确度偏低的问题,同时载荷值只能计算变化量,无法测量真实载荷,因此仍然不能完全取代拆卸检测。因此,实验室无线示功仪一体化检测装置能够精确、高效地实现无线示功仪综合检测与评价,与便携式无线示功仪检测装置形成互补,从根本上解决无线示功仪检测的问题,图5 为便携式无线示功仪检测结果与图形对比。

图5 便携式无线示功仪检测装置数据与图形

3 无线示功仪实验室一体化检测方法

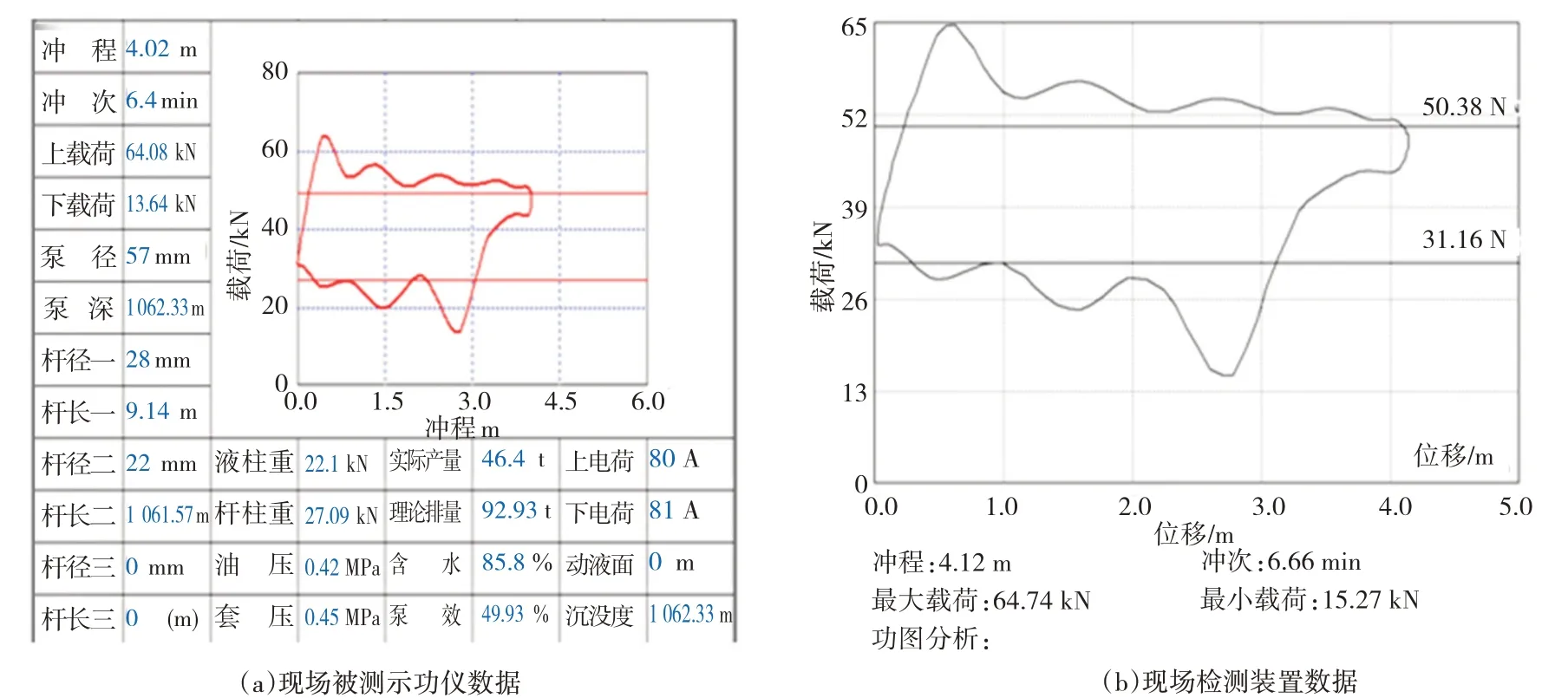

3.1 无线示功仪一体化检测技术工作原理

现阶段对无线载荷位移传感器进行实验室检测,只能利用拉压力试验机进行载荷检测,利用长度检测平台进行位移检测,对两种参数同步采集才能获得的示功图无法进行检测与准确度评价。而无线示功仪检测装置将载荷、位移参数检测进行结合,将载荷加载机构进行了集成化设计,安装于能够跟随位移平台进行往复运动的位移机构上。上位机发送运动指令给伺服电机驱动直线运动模组,带动模组上滑块做直线往复运动。同时机台上布置有高精度磁栅尺[10],运动滑块上的磁头实时读取位置信息反并馈给位移控制器,与伺服电机编码器位置反馈进行实时比较,计算误差,若超出设定误差范围,则报警提示。图6 为无线示功仪一体化检测装置整体及加载机构的结构图。

图6 无线示功仪一体化检测装置整体及加载机构

3.2 无线示功仪一体化检测技术应用

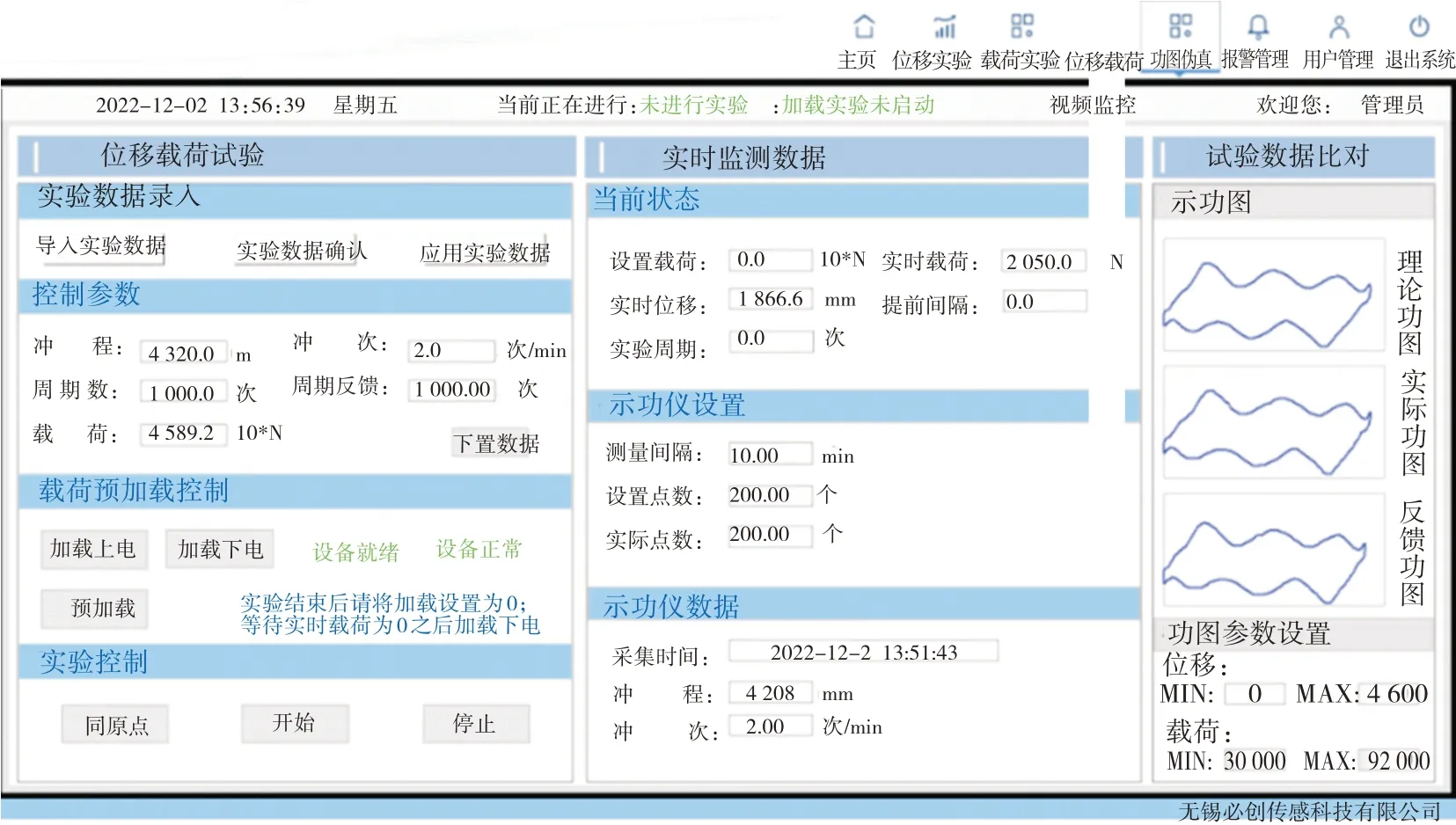

无线示功仪一体化检测装置具有多冲次、多冲程、多工况检测以及数据反演功能。在检测过程中,操作人员将无线示功仪安装于夹具上,对无线示功仪的网关、编号等进行设置。通讯正常后,操作上位机软件,选定功图仿真功能,在数据库中调取需要实验的工况,例如标准功图、供液不足、游动凡尔漏失工况,或者通过功图反演功能,将现场采集的功图数据导入数据库。选择好工况后,设置好冲次、实验周期、功图数据采集时间等参数,即可开展功图检测,在无线示功仪数据和平台数据反馈给上位机后,软件会自动进行功图载荷、位移、图形面积符合率等参数的误差计算和评价,图7 为软件界面。

图7 软件界面

4 无线示功仪现场检测方法与实验室检测方法的实际应用效果

以某采油厂某作业区为例,在此作业区共计开展179 台无线示功仪的检测,首先采用免拆卸现场检测方法,发现部分无线载荷位移传感器存在功图显示错误的问题,此类问题仪表共计19 台,占比10.61%。其次是部分无线载荷位移传感器存在载荷值超差的问题,此类问题仪表共计37 台,占比20.67%。最后是部分无线载荷位移传感器存在冲程值超差的问题,此类问题仪共计44 台,占比24.58%。结合以上因素进行评价,得出无线载荷位移传感器综合合格率59.78%。将不合格的无线示功仪再通过实验室检测的方式进行检测与评价。通过此种方式,显著减少了仪表拆卸的工作量及安全隐患。

5 结论

利用新型检测装置与综合检测方法,可以解决无线示功仪拆卸检测带来的安全隐患问题。同时为保证检测的可靠性,对于出现问题的仪表,利用实验室一体化检测装置进行详细检测与评价,两种检测方法相互补充。在保证检测的科学性和严密性基础上,降低了仪表拆卸检测的频率;降低了仪表拆卸造成的安全隐患;降低了检测对油井正常生产的影响;降低了拆卸仪表、送检、取回、安装等过程带来的人力、物力、财力的浪费,为油田安全生产以及数字化油田建设发挥助力作用。