海上稠油油藏充填防砂分支井钻完井设计与应用

2023-11-23王赞张永涛贺占国王攀陈立强吴占民冯伟

王赞,张永涛,贺占国,王攀,陈立强,吴占民,冯伟

1.中海油能源发展股份有限公司工程技术分公司(天津 300452)

2.中海石油(中国)有限公司深圳分公司(广东 深圳 518067)

0 引言

Y-1油田是南海东部开发的第一个普通稠油油田,该油田储层具有有效厚度薄、物性差、非均质性强、黏土含量高等特点。该油田于2016 年投产,生产过程中存在产能低、递减快的问题,导致油田开发效益变差,亟需采取措施提高油井产能。

为分析油井产能下降原因,起出原井筛管后发现,筛网被细粉砂堵塞,造成生产压差增加。通过分析钻后岩心和测井资料,结合防砂设计标准,需采用砾石充填防砂方式解决筛管堵塞问题。

通过调研,水平分支井可以增加油藏泄油面积,提高单井产能[1-5]。为了解决稠油油田油井产能低和产能下降快的难题,创新提出“分支井+主井眼砾石充填”完井方案。水平分支井作业存在定向井轨迹控制、主井眼重入和井眼连接处充填等难题[6-10],为解决上述难题,优化设计了定向井轨迹、钻井液、防砂管柱及施工参数等,保障了分支井主井眼砾石充填作业的顺利实施。

1 油田概况及钻完井技术难点

1.1 油田概况

Y-1 油田储层埋深1 102.7~1 407.1 m,三角洲沉积类型,以水下分流河道砂体-河口坝沉积为主。目标储层岩性主要为长石、石英砂岩,颗粒以石英为主;储集空间类型为孔隙型,以粒间孔为主,孔隙度22.88%,渗透率308×10-3μm2,属于中、高孔渗储层,平均黏土含量高达22%,平均储层厚度3.1 m。

目标储层属于常温常压油层,地层压力12.15~13.96 MPa,油层温度68.1~75.9 ℃;地面原油密度0.941~0.959 g/cm3,地下原油黏度109.89~158.05 mPa·s,属于重质普通稠油。

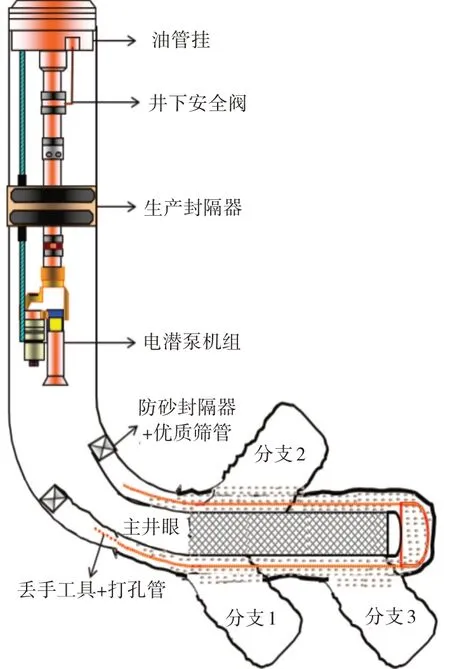

为增加油井产能,水平段设计1 个主井眼和3个分支井眼,主井眼长度526 m,每个分支长度210 m,见表1。

表1 分支井设计数据

1.2 钻完井技术难点

1)储层厚度薄,平均厚度3.1 m,分支井实施过程中,轨迹控制难度大,侧钻分支井眼时有钻穿储层风险或者轨迹复杂而影响完井管柱下入到位。

2)下防砂管柱时存在误入其他分支井眼的风险。

3)主井眼与分支井眼连接处因划槽侧钻,会出现严重扩径,采用常规防砂管柱充填,α波充填至扩径处时,砂丘比控制难度大,易产生砂桥,导致充填失败,扩径示意如图1所示。

图1 井眼连接处井径扩大示意图

4)由于裸眼段长,储层易漏失,充填时液效低会引发陶粒沉降过快形成砂桥,导致充填失败。

5)根据充填压力模拟计算,β波充填时,在最低允许充填排量下,充填至2 267 m 时,井底压力将大于地层破裂压力,存在压漏地层风险。

2 钻完井设计关键点

2.1 钻井设计

由于储层厚度薄,且主井眼设计下入防砂管柱进行砾石充填作业,对井眼轨迹、实施顺序、钻具组合及侧钻点间距进行了针对性优化设计。

1)主井眼轨迹尽量设计平滑,设计全角变化率不大于2°/30 m,水平段方位与着陆方位基本一致,且控制垂深变化避免出现大幅波浪形轨迹。同时为提高轨迹平滑性,优化设计分支井眼侧钻点,保证侧钻点上下至少有50 m侧钻空间。

2)根据作业经验,最后实施的井眼重入风险最低,有利于防砂管柱的下入,所以制定分支井眼实施顺序为:分支井眼1→分支井眼2→分支井眼3→主井眼。

3)为了提高水平段轨迹控制能力,优选了Power Drive Archer 型旋转导向工具,该工具拥有指向式和推靠式复合造斜模式,最大造斜能力15°/30 m,并拥有近钻头伽马和井斜测量能力[11]。在储层中钻进时,根据近钻头电阻率、伽马值的变化,可及时判断油层的厚度和倾角,进而合理调整井眼轨迹[12-14]。

2.2 完井设计

充填时为防止井眼连接处产生砂桥导致提前脱砂,对防砂管柱、充填方式进行了针对性优化设计。

1)增加下入打孔管管串,然后在打孔管内下入防砂筛管的管柱。使用专用丢手工具下入打孔管,可旋转、循环和上下活动等,处理遇阻复杂情况能力强,更有利于管柱下入主井眼到位。本井使用Φ177.8 mm 打孔管,为提高砾石充填的充填效率,在保证打孔后强度降低不大于20 %的前提下,优化设计了打孔管参数,孔密115 孔/m,孔径10 mm。

2)为保证筛管居中,提高充填效果,在筛管上设计有螺旋翼大流道扶正器。

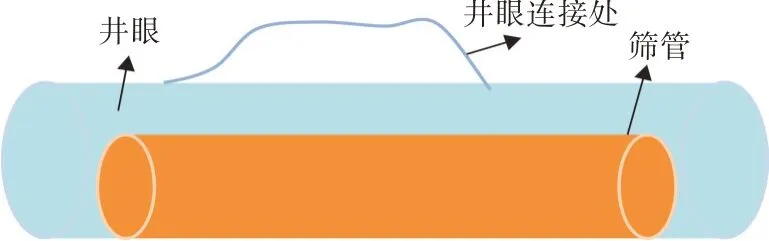

3)为避免压破地层,同时不降低β波充填排量而增加提前脱砂风险,服务管柱设计引入了贝克休斯公司的BBV(BetaBreaker Valve),当压力ΔP(即P1-P2)>0.34 MPa 时,BBV 就被激活,通过缩短液体循环回路降低井底压力。BBV 工作原理如图2 所示。

2.3 钻井液体系设计

为降低储层漏失,引入了暂堵性能强、可液化的无黏土相钻井液体系(UltraFLO 体系)。该体系形成的泥饼厚度小于0.4 mm,防渗透能力优良,其自清洁能力强,返排启动压力小于41 kPa。

钻井液基本配方如下:海水+0.2%NaOH+0.2%Na2CO3+0.5%DualSeal 储层保护剂+0.5%VIS-B 流型调节剂+2.5%STARFLO 降滤失剂+5%JQWY 超细碳酸钙+3%KCl+2%JLX-B聚合醇[15]。

3 现场应用

3.1 主要施工步骤

1)二开钻Φ311.15 mm 井眼,下Φ244.5 mm 套管。

2)三开钻Φ215.9 mm 井眼,钻分支井眼1,在侧钻点处增斜扭方位“造包”。

3)起钻至侧钻点以上10 m 左右,划槽、造台阶、控时钻进,侧钻分支井眼2,后续依次钻完分支井眼3 和主井眼至完钻井深,短起下钻,验证b 主井眼重入性良好。

4)刮管洗井。

5)丢手工具下入Φ177.8 mm打孔管柱,脱手、起钻。

6)下入Φ101.6 mm 优质筛管防砂管柱,坐封防砂封隔器,砾石充填作业,注入隐形酸完井液解除钻井液暂堵。

7)下电泵生产管柱,投产。生产管柱示意图如图3 所示。充填过程中,泵压平稳,储层基本无漏失;BBV 在β波充填至预定阶段激活,充填压力由7.45 MPa 降至3.38 MPa,成功避免压漏地层。最终注入地层总砂量为26.14 t,按Φ234.95 mm 等效井径(除去打孔管管体体积)计算,充填效率99%,计算盲管埋高6.5 m,满足设计要求。

图3 分支井充填防砂完井管柱示意图

3.2 应用效果

该井投产2 个月以来,生产状况正常,地面检测无砂,产液量66 m3/d,产油量55 m3/d,较同层位常规水平井增油110%,增产效果显著。

4 结论与建议

1)分支井可以有效增加油藏暴露面积,既使未对分支井眼进行处理,仍能明显提升普通稠油油藏的油井产能,后续需对该井生产情况进行持续跟踪,观察产能变化情况。

2)通过优化轨迹设计、分支井眼钻井顺序、防砂管柱设计及调整施工参数等,可以保证分支井主井眼内防砂管柱顺利下入并进行充填防砂,一定程度上减缓了细粉砂堵塞导致产能持续下降的问题,为类似井设计和实施提供了可借鉴经验。

3)为提高分支井充填防砂完井效果,后续可继续对分支井主井眼充填防砂完井关键设计参数进行优化,如打孔管规格和打孔参数等;同时可对分支井眼下入防砂管柱方式进行研究,对比产能效果。