漆膜完整性对海洋服役金属构架腐蚀行为的影响

2023-11-23董会张三齐徐龙郭鹏飞周勇

董会,张三齐,徐龙,郭鹏飞,周勇

西安石油大学材料科学与工程学院西安市高性能油气田材料重点实验室(陕西 西安 710065)

0 引言

近年来,随着陆上能源紧缺度与开发难度提升,以及海洋战略的实施,我国能源开发目光陆续转移至海上。我国在“十一五”期间,原油产量中的增产部分主要来自海洋石油。2004 年中国海油新增8 个海上油气田。与陆上能源开采相比,海洋环境具有高矿化度、高湿度、海洋潮汐冲击等特点,对金属构件的耐蚀性、耐冲蚀性、耐老化等性能提出了更高的要求[1-4]。

基于海水的特定环境,海上金属构件的服役环境通常分为4 种:大气区、飞溅区、全浸区、海泥区[5-6]。飞溅区是被海浪喷溅到的区域,这部分区域不会被海水直接浸泡,但由于海水涌动等原因,该区域的构件处于重复干湿交替、海浪冲刷的服役环境。全浸区是构件长时间浸泡在海水中的区域,该区域的构件长期处于海水浸泡中。研究表明,因飞溅区长期处于干湿交替状态,全浸区长期接触海洋生物、海洋污染物,飞溅区和全浸区是海上金属结构件最容易发生腐蚀事故的区域[7]。

防腐漆层具有经济性好、寿命高等优点,在海上金属工件中得到了广泛应用。但是,涂层本身的低硬度等特点决定了其耐冲蚀性能较低。另外,由于飞溅区和全浸区的服役环境苛刻,飞溅区和全浸区的防腐漆层容易出现鼓泡、分层、剥离等问题。当发生上述情况后,金属构件将直接曝露在腐蚀环境中,发生严重腐蚀,甚至出现事故。

目前,关于防腐漆层耐蚀性能评价、保护性能等方面的研究主要集中在涂层破坏前的阶段[8-10],研究的是完整涂层的本征保护性能。漆层破坏后,金属构件如何腐蚀,破损边缘是否存在膜下腐蚀等问题鲜有报道。而漆层在海水中一旦发生损伤,现场修复的难度较大,因此研究漆层损伤后金属构件的腐蚀行为可以为海上金属组件的检修时间、更换周期等方面提供理论基础。

本文通过模拟海水环境,采用浸泡法研究了漆膜涂层损伤后金属构件的腐蚀行为,探究了漆膜涂层损伤后海上金属构件继续服役的可能性。

1 实验方法

试样基体选用规格为500 mm×500 mm×5 mm的Q345 钢,在基体表面制备漆膜涂层。制备漆膜前,采用砂纸打磨、除锈,并用酒精清洗除油。漆膜采用刷涂法制备,首先刷涂底漆,底漆固化后,再刷涂面漆。全部刷涂完成后自然固化2天以上。漆膜制备完成后,将漆层切割成50 mm×50 mm×5 mm的试样。为保证试样侧面在实验过程中不被腐蚀,提升实验准确性,腐蚀实验前采用环氧树脂将试样侧面进行密封。

为表征涂层厚度、致密性等特征,制备涂层断面金相试样。为避免漆膜在切割试样过程中发生剥落、起皮等损伤,试样切割前,将按比例调配的E7胶均匀涂抹于试样表面,并在80 ℃下固化3 h。为避免热镶造成漆膜损伤,试样切割完成后采用冷镶技术制备金相试样。镶样完成后,依次采用180、400、800、1 200目的砂纸对试样进行打磨。

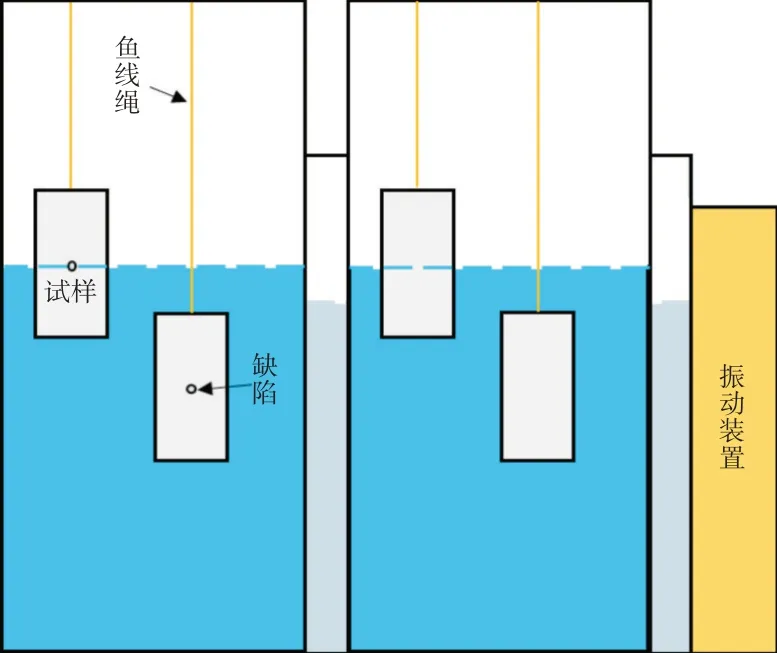

为表征漆膜对构件的保护作用及漆膜破损后构件的腐蚀行为,将腐蚀浸泡实验的试样分为两组:一组为完整漆膜涂层试样,一组为缺陷漆膜涂层试样。试样中心采用刀具,人工制备约直径2 mm的缺陷,模拟漆膜层破损。缺陷处漆膜完全剥离,曝露出金属基体,使得基体能够与模拟海水发生接触,如图1所示。

图1 实验装置示意图

为模拟海水,两组试样分别浸泡在5 000 mL 的烧杯中,腐蚀介质采用质量分数为3.5%NaCl 溶液。将完整漆膜试样、缺陷试样的破损区域分别悬挂在水/气交界面、溶液中等2个位置,浸泡周期为60天。为模拟海水中的液体飞溅、干湿交替状态[11],设备循环震动造成液面高低起伏,如图1所示。浸泡完后,采用蒸馏水清洗并烘干试样。

2 实验结果与讨论

2.1 完整漆膜保护作用分析

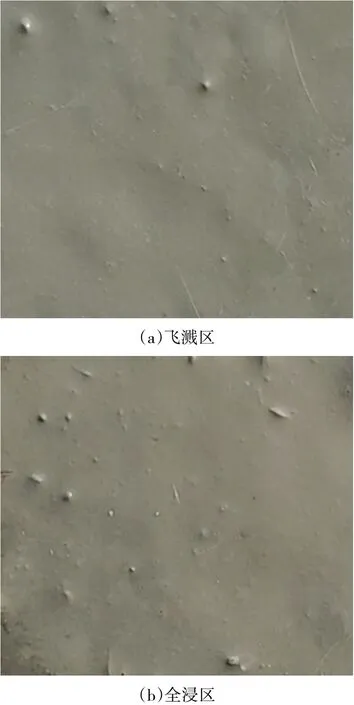

图2为漆膜层完整时试样在飞溅区与全浸区的宏观腐蚀形貌。图2(a)为处于飞溅区试样的宏观形貌,尽管飞溅区受到干湿交替、溶液冲击等问题,漆膜层依然保持完整,没有出现开裂、脱落等问题。图2(b)为处于全浸区试样的宏观形貌,结果表明,经过2个月的浸泡,漆膜层表面未发生明显的变化,仍然呈现出光滑、平整的特征,未出现腐蚀、粉化、开裂等问题。因此,既使是在金属结构件最易出现失效的区域,完整的漆膜层仍然具有良好地保护基体免受腐蚀的作用。

图2 完整涂层宏观腐蚀形貌

2.2 漆膜损伤后金属构件的腐蚀行为

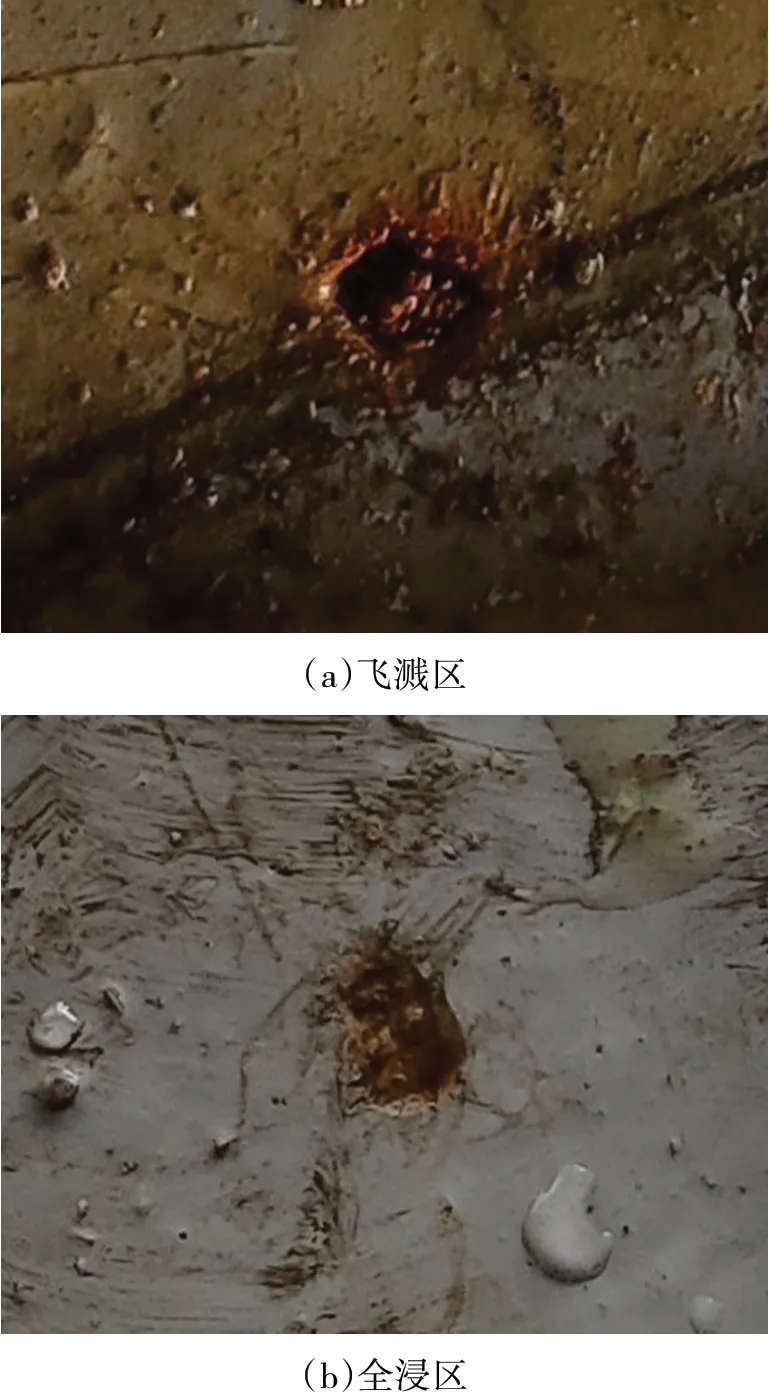

图3为漆膜涂层损伤试样在两个区域的宏观腐蚀形貌。图3(a)为处于飞溅区的宏观形貌,试样表面出现明显的分界面,靠近液面上方的涂层表面呈现黄褐色,液面下方的涂层仍然呈现为其本来颜色。全浸区涂层除破损处外仍呈现为原色。破损处宏观形貌显示,两处漆膜破损处的金属基体均不再是金属色,都呈现为黄褐色。这表明漆膜损伤后,其下层金属基体会发生明显的腐蚀。漆膜涂层损伤试样中,飞溅区与全浸区腐蚀区域相比较,黄褐色腐蚀产物明显增多,飞溅区的腐蚀深度远大于全浸区,表明模拟海水飞溅带来的干湿交替、液体冲击等对基体的腐蚀具有促进作用。陈川等人[12]研究了划痕类损伤对基体的腐蚀作用,与划痕类损伤相比,本文撞击类涂层损伤对基体的影响更大。通过宏观形貌可初步判断,相同腐蚀时间内,金属在飞溅区发生腐蚀的程度更高,腐蚀速率更快。在飞溅区,液面以上是潮湿的大气环境,干湿交界处环境具有潮湿、富氧的特点,具备了电化学腐蚀发生的两个基本要素[13],薄液膜下发生腐蚀。另外,由于飞溅区一直处于非稳定状态,不断出现液体冲刷、波动等问题。多孔、疏松的腐蚀产物极易被冲刷,裸露出新鲜的基体表面,发生新的腐蚀。

图3 缺陷涂层宏观腐蚀形貌

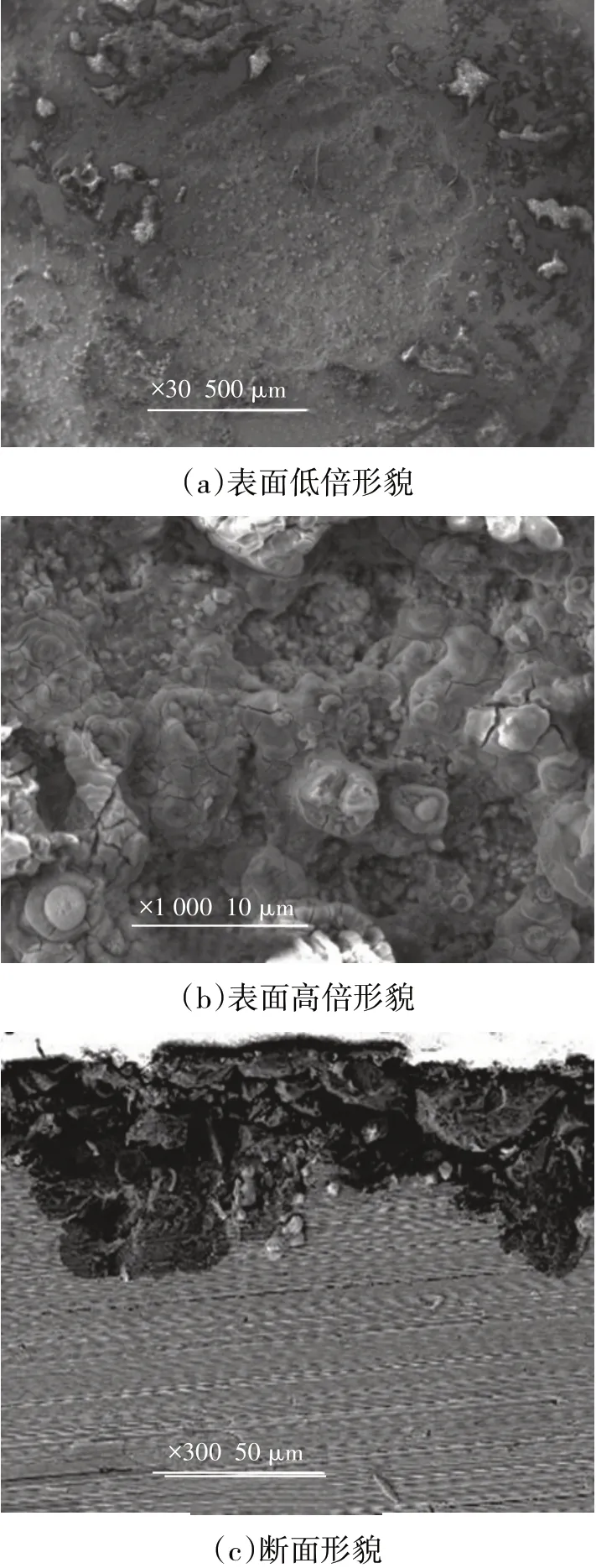

图4为试样漆膜破损区域在飞溅区浸泡后的微观腐蚀形貌。图4(a)为漆膜破损区整体腐蚀形貌,图中白色区域为漆膜层残留,由图可知,破损区与漆膜覆盖区存在显著的边界,漆膜覆盖区的基体未发生明显腐蚀,表面相对平整。表明在漆膜层受到外在因素破损后,若破损区域边缘膜层与金属基体紧密结合,既使在海水的波动与冲刷双重作用下,腐蚀性介质在2 个月内仍不能轻易进入漆膜层下方,即不能构成膜下腐蚀。漆膜破损区腐蚀坑的表面存在一定数量的条形微观腐蚀沟。溶液飞溅至金属表面时,重力作用导致其在金属表面形成条形轨迹残留,进而在金属表面形成条形微观腐蚀沟。另外,液体的冲刷作用同样会导致条形腐蚀沟的形成。图4(b)为试样的腐蚀产物形貌。腐蚀产物出现明显的龟裂现象,且表面粗糙,飞溅区由于干湿交替、液面冲刷等作用,难以形成致密的腐蚀产物层。由图4(c)断面形貌可知,破损处金属构件发生严重局部腐蚀,基于坑深可知,其腐蚀深度约为76 μm,处于飞溅区的漆层破损后金属构件的腐蚀速率约为0.46 mm/a。基于NACE RP 0775—2005,该腐蚀为极严重腐蚀程度。因此,在飞溅区,漆膜损伤前,其覆盖的金属不会发生腐蚀,一旦漆膜破损,金属在2 个月内便会发生极严重的局部腐蚀。

图4 飞溅区漆膜破损处金属腐蚀形貌

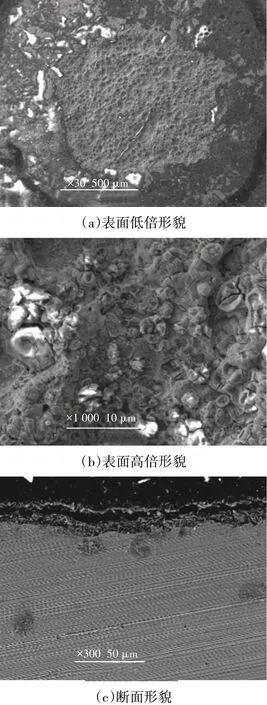

图5为在全浸区服役时漆膜破损区域试样的微观腐蚀形貌。图5(a)中腐蚀形貌显示,与飞溅区相同,破损区与漆膜覆盖区同样存在明显的分界线。漆膜破损区域的金属基体发生了严重的局部腐蚀,而漆膜覆盖区未发生明显的腐蚀痕迹。因此,与飞溅区相同,漆膜层受到外在因素破损后,破损区域边缘的膜层仍然能够与金属基体紧密结合,仅会在破损区域发生严重的局部腐蚀。膜层破损区金属基体的微观腐蚀坑形貌与飞溅区不同,全浸区的试样表面分布着近似均匀的微型圆形腐蚀坑,腐蚀微坑的数量多于飞溅区。与全浸区相比,飞溅区基体裸露处表现出沟状腐蚀的特征。图5(b)为试样的腐蚀产物形貌。与飞溅区相同,全浸区的腐蚀产物同样发生了龟裂,但是其表面较为平整。与飞溅区不同,全浸区的试样没有干湿交替、液体冲刷等问题,腐蚀产物尽管疏松,在没有外力的作用下仍然能够附着在金属表面。腐蚀产物微观上呈现出较为平整的特征。但是,腐蚀性介质可以轻易穿过疏松的腐蚀产物,进而腐蚀金属构件。由图5(c)可知,破损处金属构件发生严重局部腐蚀,基于坑深可知,其腐蚀深度约为35 μm,处于全浸区的漆层破损后金属构件的腐蚀速率约为0.21 mm/a。基于NACE RP 0775—2005,漆膜损伤后,处于全浸区的金属构件会在较短的时间内发生严重局部腐蚀。

图5 全浸区破损处金属表面腐蚀形貌

漆膜破损后,金属构件在飞溅区的腐蚀速率为全浸区的2倍以上。飞溅区的特点决定了该区域是海洋环境中腐蚀速率最快的区域[14-15]。

综合分析图2~图5 可知,防腐漆膜涂层在模拟的海水环境中对金属基体具有良好的保护作用。当防腐漆膜涂层剥离后,金属构件会在海水中发生明显腐蚀,在破损处膜层与基体结合良好的情况下,腐蚀区域仅局限于漆膜破损区。但破损区域会发生严重的局部腐蚀,尤其是飞溅区,会发生极严重腐蚀,出现沿着构件厚度方向的纵向腐蚀。因此,防腐漆层损伤剥离后在条件允许的情况下应及时拆下金属组件,修复漆膜;条件不允许的情况下,应定期检测破损处的腐蚀行为。同时,开发高韧、耐冲击的防腐涂层[16]也是提升漆层耐久度的有效方法。

3 结论

1)防腐漆膜层破损前对金属基体的保护效果良好,但是漆膜损伤后,破损处金属基体在2个月内会发生严重的局部腐蚀。飞溅区破损处主要为沟状腐蚀,全浸区破损处主要为圆形点蚀坑。

2)在本文实验条件下,由于干湿交替、液体冲刷等原因,飞溅区的局部腐蚀速率是全浸区的2 倍以上,会发生极严重的腐蚀情况。