气力离心组合式小麦精量排种器设计与试验

2023-11-23侯加林马端旭张智龙周纪磊

侯加林 马端旭, 李 慧 张智龙 周纪磊 史 嵩

(1.山东农业大学机械与电子工程学院, 泰安 271018; 2.山东省农业机械科学研究院, 济南 250100)

0 引言

小麦立体匀播技术株距均匀、种子分布合理,可以均衡占有农田土地资源和自然光热资源,能充分发挥小麦单株分蘖能力,是目前小麦节种、高产机械化种植的方向。由于小麦立体匀播要求种子流定量、均匀、有序,因此对播种机核心部件排种器提出了更高的要求[1-2]。

目前小麦排种器主要有机械式和气力式两种。机械式排种器(以槽轮式为主)结构简单,加工成本低,但多数采用条播的形式,播种均匀性差。曹成茂等[3]通过在排种盘上均匀分布多个种槽实现多行同时作业;王英博等[4-5]设计一种射播排种器,通过高速旋转的叶片对送种轮排出的种子进行加速,使种子以较高的速度射入田间;何丽楠等[6]设计一种螺旋槽式排种器改善外槽轮排种器播种不均匀的问题。气力式排种装置主要以中央气送集排式为主,种群在气流作用下先输送到集中分配器腔室内,然后再分配到到各个末端排种口,能够实现宽幅、定量作业,作业效率高。国外学者[7-10]通过分析种子运动轨迹完善分配器结构,提高分配性能。张晓辉等[11]对集中定量排种分配系统进行理论研究和仿真分析,提高分配均匀性;雷小龙等[12-13]设计一种倾斜锥孔轮式供种装置,并通过耦合仿真模拟分析,优化集排器结构,有效提高充种和供种性能;王磊等[14-17]通过对匀种涡轮、混种部件、穹顶状分配装置和具有等宽多边形槽齿轮的供种装置等关键部件进行设计,提高供种稳定性和排量一致性;王宝山等[18]通过对型孔轮设计来解决充种稳定性差、易卡种的问题。以上研究均可提高小麦播种均匀性,但种子依旧呈无序种流的条播方式排出,在田间难以形成有序均匀的麦种分布,无法最大限度的发挥小麦单株分蘖能力。

基于上述问题,本文设计一种气力离心组合式小麦精量排种器,采用气力充种和离心清种的方式,对集中气力输送式排种装置排出的种子流进行有序、均匀排列。充种时由导种槽引流种子,型孔内侧面辅助种子进入,排种时由型孔下侧面引导种子滑落。建立充种和排种过程中的动力学模型,研究型孔内侧面充种角和下侧面落种角对排种器工作性能的影响。通过理论计算和DEM-CFD数值分析,确定排种器主要结构参数,并进行台架试验和田间试验对其工作性能加以验证。

1 排种器整体结构与工作过程

1.1 排种器结构设计

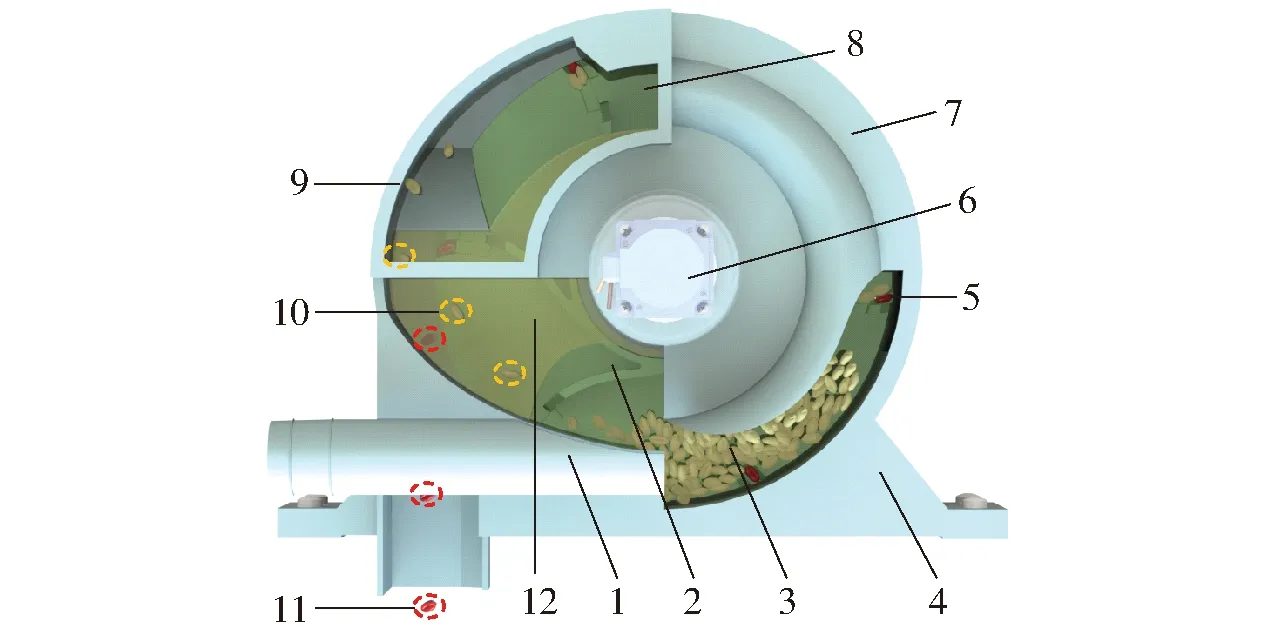

气力离心组合式小麦精量排种器结构如图1所示,主要由电机、前壳体、隔板、排种盘、后壳体、底座等部件组成。排种器由伺服电机驱动,可根据作业需求精确控制转速。

图1 气力离心组合式小麦精量排种器结构示意图Fig.1 Schematic of structure of pneumatic centrifugal combined precision seed metering device for wheat1.充种管道 2.排种盘 3.充种区种群 4.底座 5.目标种子 6.电机 7.外壳 8.观察窗 9.被清除的多余种子 10.重回充种区的种子 11.呈有序流排出的种子 12.隔板

1.2 排种器工作过程

如图2所示,整个工作过程可分为4个阶段:充种阶段、护种阶段、清种阶段、排种阶段。在气力作用下,小麦种子经充种管道进入到腔室落至充种区,在型孔夹持力、挡板托持力和通孔气流压附力作用下完成充种。根据种子不同的运动姿态,可将充种过程分为引导充种和稳定夹持两个阶段。引导充种:排种盘经过充种区时,种子沿着导种槽弧线流向型孔;稳定夹持:目标种子脱离种群后,稳定的压附在型孔内,跟随排种盘运动。隔板将内部腔室划分为回流区和排种区,在清种作业时,多余种子在离心力的作用下被清掉,顺着回流区再次回到充种区,未被清除的目标种子到达排种区后排出,种子呈有序流动、均匀排列。

图2 工作过程示意图Fig.2 Schematic of working process1.充种区 2.回流区 3.排种区 4.隔板 5.种子初始下落位置 6.上挡板 7.通孔 8.正压气流 9.型孔 10.引导充种状态 11.稳定夹持状态 Ⅰ.充种阶段 Ⅱ.护种阶段 Ⅲ.清种阶段 Ⅳ.排种阶段

本文所设计排种器在取种时,改传统平卧姿态为仰卧。目标种子在气流压附力作用下,可稳定的压附在型孔内,避免被离心作用误清除。充种角α会影响种子在型孔内的夹持姿态,充种角α越大,种子所受压附力沿排种盘径向的分力越大,在清种作业时种子受力更牢靠;但充种角α越大表明型孔内侧面越陡,种子进入型孔的难度增加,充种效果会有所降低。落种角β对排种质量有较大的影响,当落种角β越小,型孔下侧面较为平缓,种子经过落种区时能顺利滑下;但落种角β越小表明型孔内充种空间越大,易夹持住两粒甚至多粒种子,种间相互影响,不利于播种均匀性。因此,通过对排种器工作过程进行分析,确定符合工作性能需求的充种角α和落种角β。

2 关键部件参数设计

2.1 型孔内侧面充种角参数设计

充种质量是保证排种器作业效果的关键环节[19-22]。排种盘在经过充种区时,对种子进入型孔的运动过程进行分析。

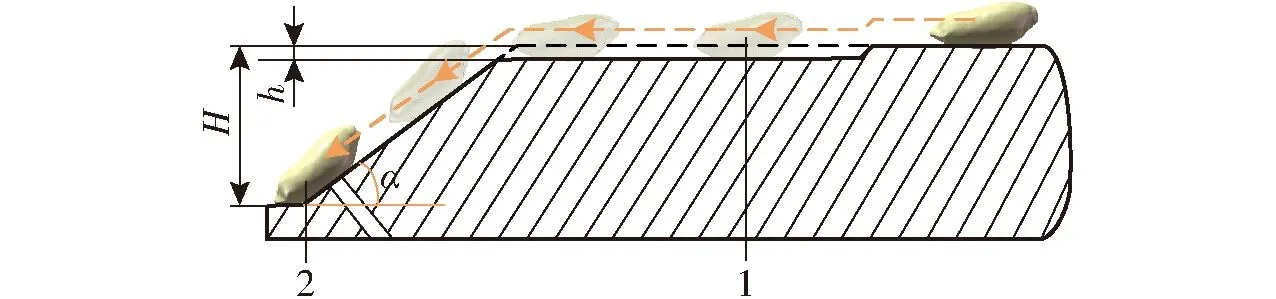

如图3所示,假设种子落入型孔内所需时间为t,其在水平方向做匀速直线运动,在竖直方向上做自由落体运动,运动方程为

图3 充种过程示意图Fig.3 Diagram of seed filling process1.由导种槽引导滑落的种子 2.稳定夹持的目标种子

(1)

(2)

式中H——型孔高度,m

h——导种槽深度,m

va——种子水平初速度,m/s

g——重力加速度,m/s2

整理得

(3)

此时排种盘型孔处线速度vx为

(4)

式中r——排种盘半径,m

rk——型孔中心到种盘边缘的径向距离,m

n——排种盘转速,r/min

要想种子能够顺利的进入型孔,排种盘型孔处速度vx必须小于种子落入型孔内所需要的水平初速度va,即

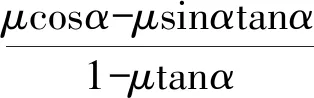

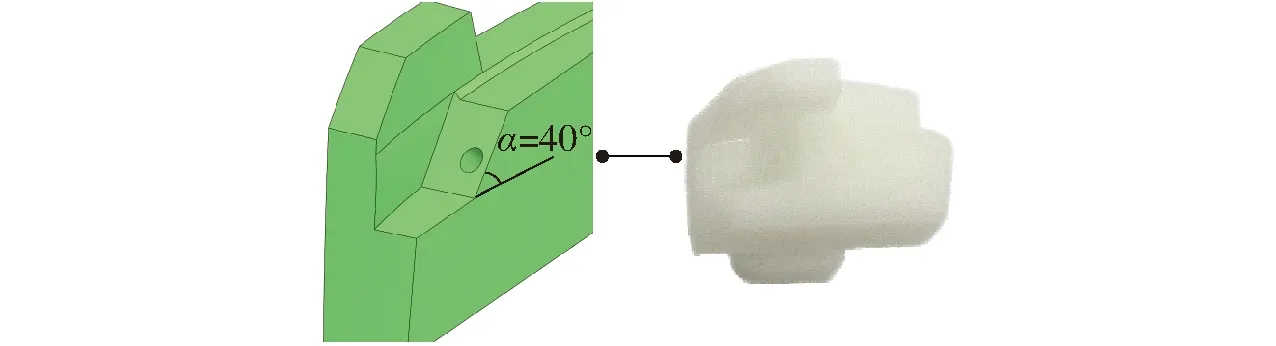

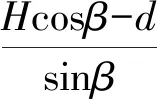

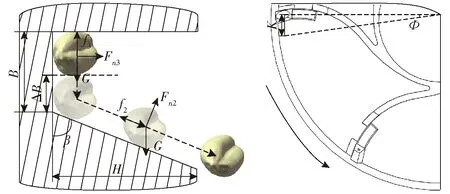

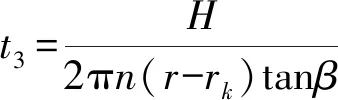

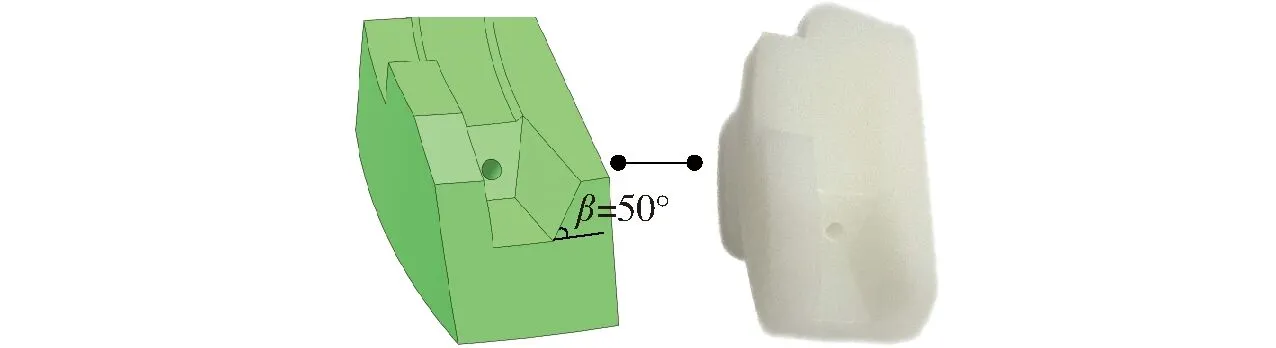

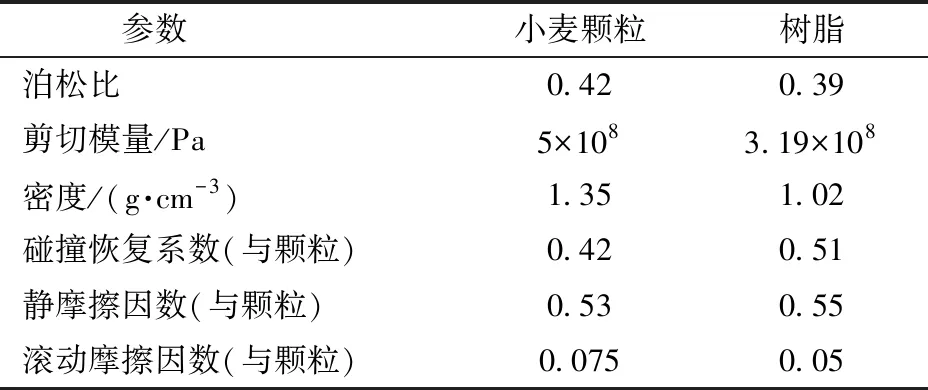

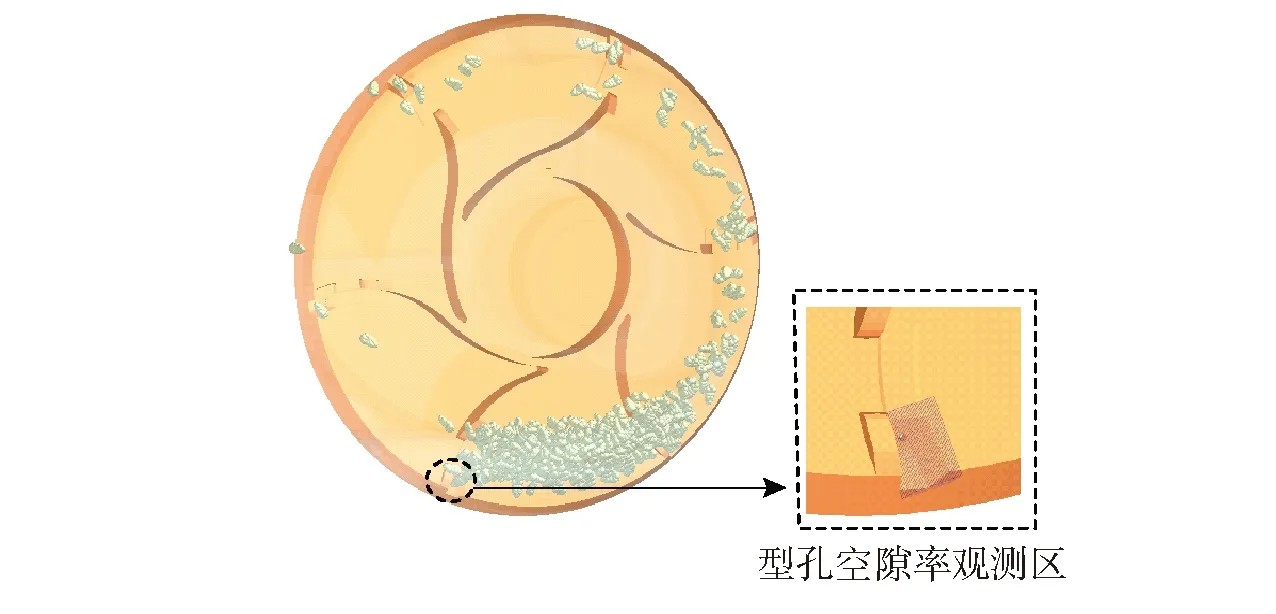

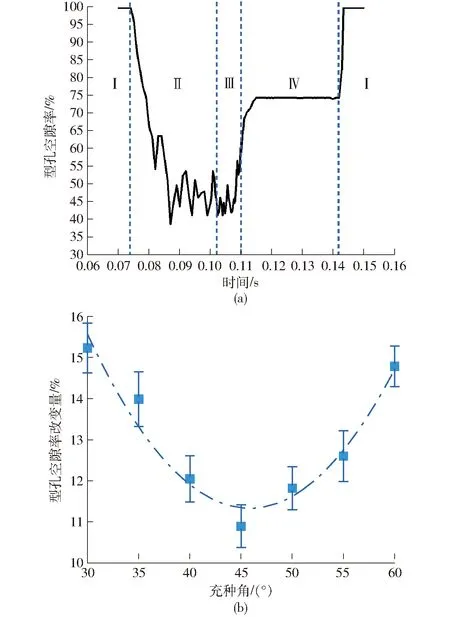

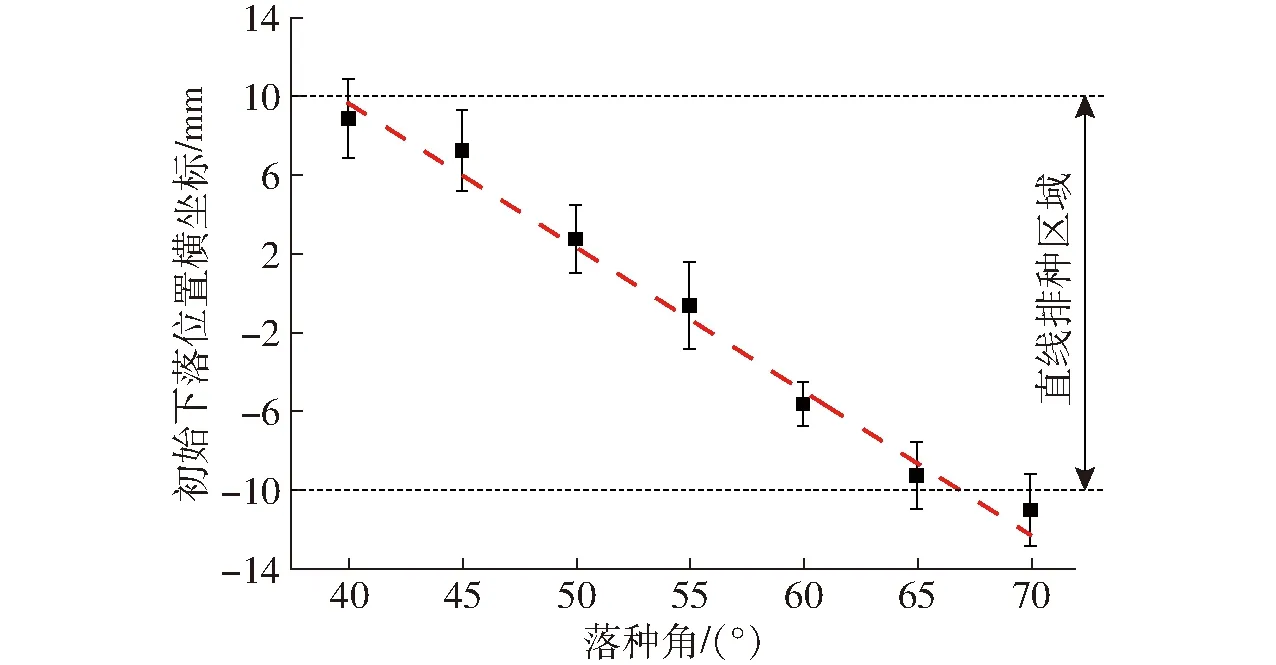

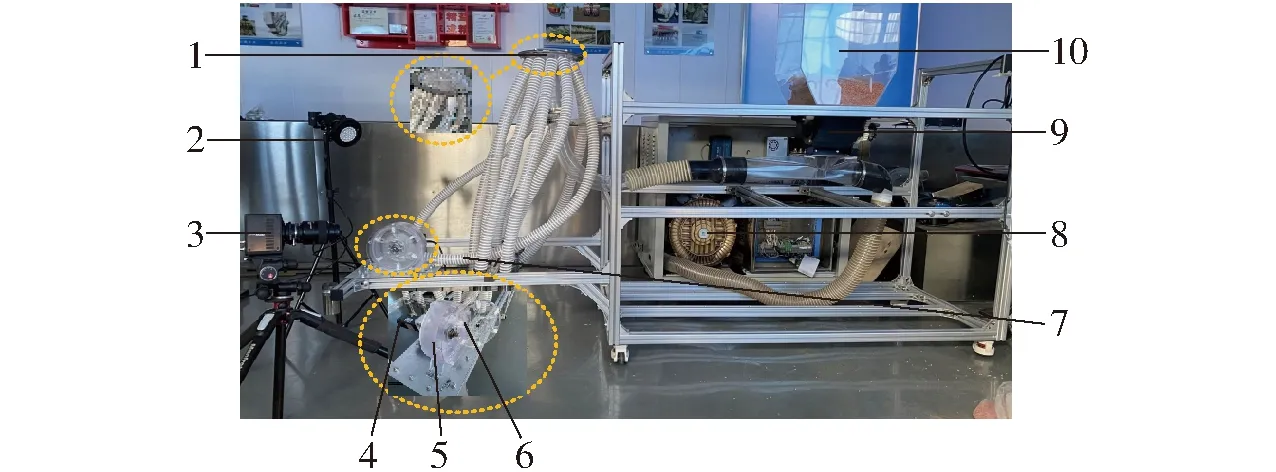

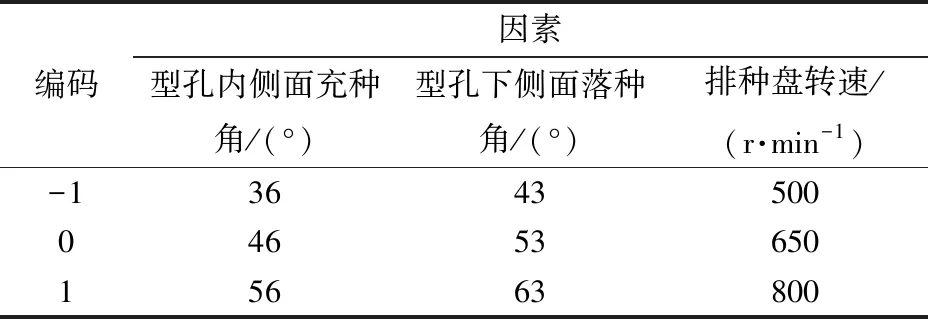

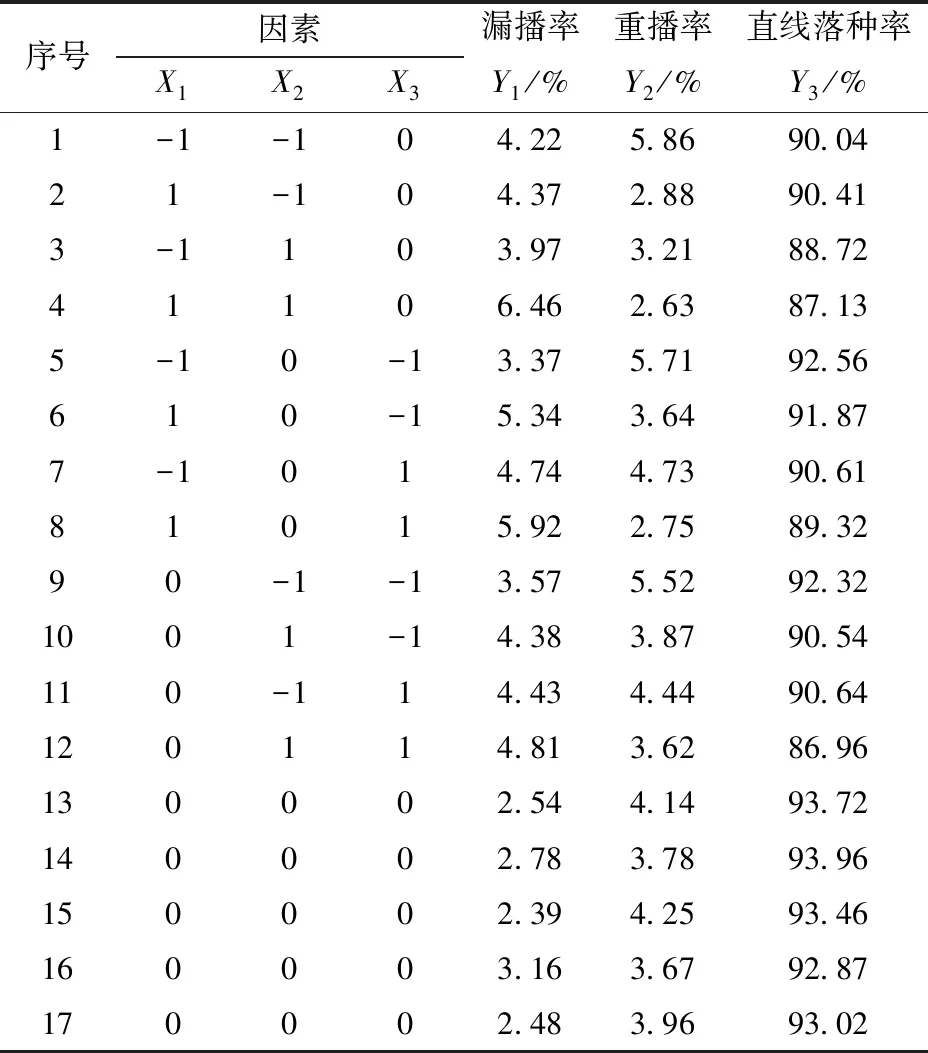

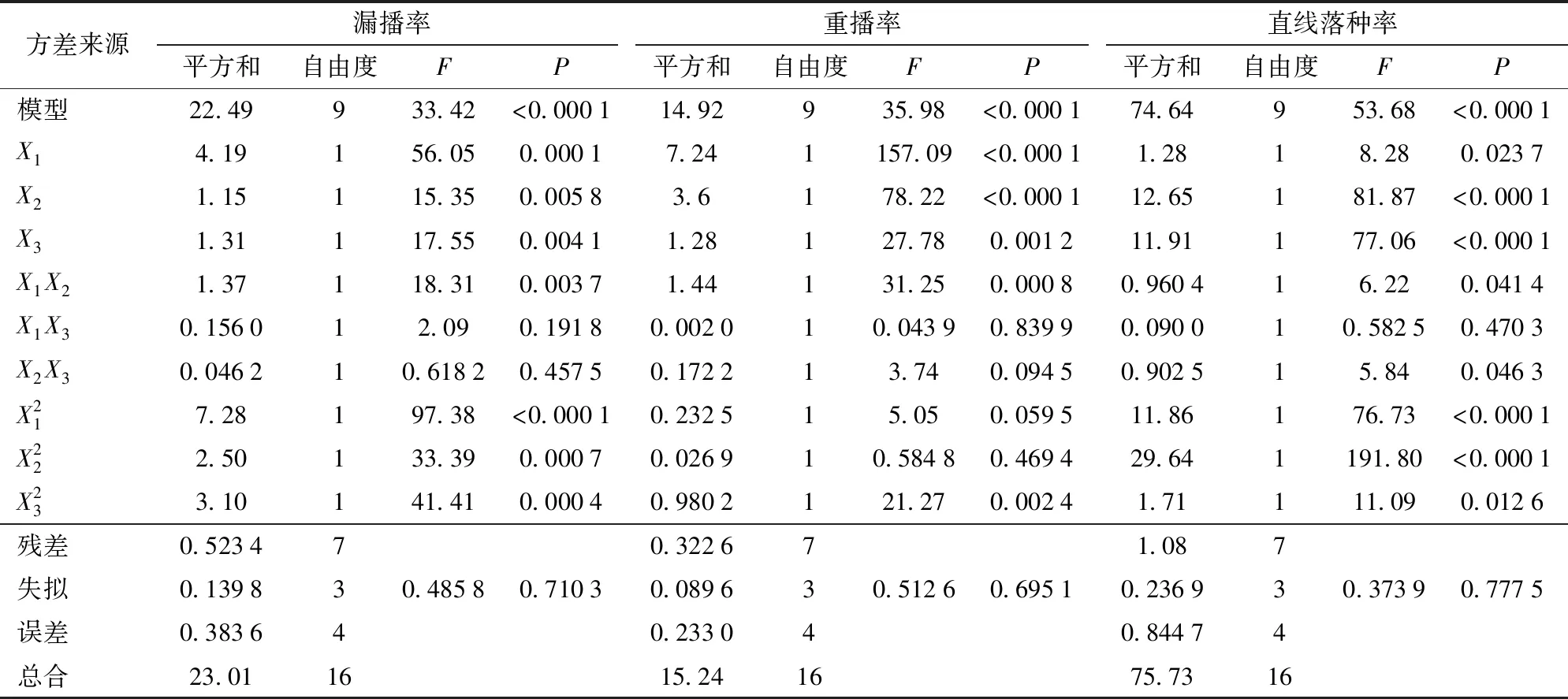

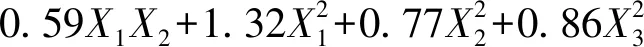

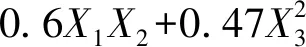

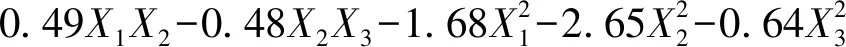

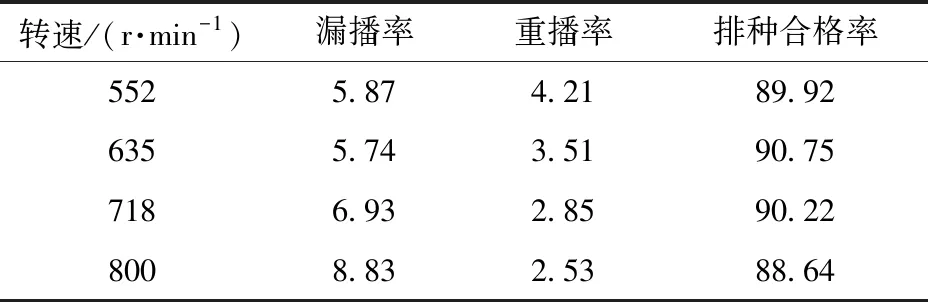

vx (5) 整理得 (6) 目标种子脱离种群后,随排种盘做匀速圆周运动,当到达清种区时,种子在离心作用下有脱离型孔向外运动的趋势,此时种子与型孔下侧面未接触,受型孔挡板的推力作用。可将种子所受力分解到空间力系中,如图4所示。在清种作业时,型孔对种子的夹持效果主要表现为种子在x方向即径向上不能向外运动,因此对空间力系中y方向上的力不予考虑计算。 图4 目标种子受力分析Fig.4 Analysis of forces on target seeds1.挡板 2.型孔 3.目标种子 4.导种槽 当目标种子有沿着径向滑动的趋势时,在xoy力系中,种子在x方向受到重力G、离心力Fr、压附力Fp(主要为流场对种子的曳力作用)、因压附力作用产生的支持力Fn和摩擦力f的作用,对其受力分析得 (7) 式中Fpx——压附力在x方向的分力,N fx——摩擦力在x方向的分力,N Fnx——支持力在水平方向上的分力,N γ——清种区与排种盘最高点形成的角度,(°) A——气流对颗粒的作用面积,m2 U——气流速度,m/s C——绕流物的阻力系数 ρ——流体密度,kg/m3 μ——摩擦因数 Fr——种子受到的离心力,N m——种子质量,g ω——排种盘角速度,rad/s 在xoz力系中,种子受到通孔气流压附力、型孔内侧面对种子的支持力以及摩擦力的作用。此时,种子在z方向上是受力平衡的,在x方向上的力可整合到xoy力系中,对其受力分析得 (8) 由式(7)、(8)可得 (9) 为使型孔内目标种子不被清除掉,需满足Fx>0,整理得 (10) 由式(6)、(10)可得:当型孔高度H、导种槽深度h、排种盘半径r、型孔中心到种盘边缘的径向距离rk、摩擦因数μ、绕流物的阻力系数C、通孔面积、通入排种器的气压一定时,型孔内侧面充种角与排种盘转速和清种区所在的位置有关。根据前期试验可得排种盘在转过最高点后25°~30°内为清种区。在上述条件下,充种角α仅与排种盘的转速有关。但转速n难以直接取得精确范围,因此通过预试验探究不同转速下均较合理的充种角初始范围。在型孔其他结构参数均不变的前提下,将充种角从0°~90°划分为10组,分别建模并3D打印,如图5(充种角为40°的模型)所示。经多次试验得到,当型孔内侧面充种角α为30°~60°时,型孔的携种性能较好。为了探明型孔内侧面充种角改变引起的携种性能的变化规律,本文将通过仿真试验作进一步说明。 图5 充种角为40°时型孔模型Fig.5 Model of hole at filling angle of 40° 排种质量会影响种子均匀性[23-25]。若型孔夹持住两粒或多粒种子,则种间会相互作用,种子受力不牢靠,难以保证充种质量。同时多粒种子从同一型孔排出会影响粒距均匀性,降低排种质量。因此对型孔下侧面落种角进行设计,在排种作业时由下侧面引导种子滑落,同时型孔内充种空间不能稳定夹持住多粒种子。 如图6所示,种子在进入型孔后,绝大部分情况都是种子宽度方向占据充种空间。对于种子而言其厚度小于宽度,因此只需限制第2粒种子在厚度方向上不能完全进入型孔空间。当第1粒种子占据最大空间且第2粒种子恰好充入型孔时,型孔在此剖面方向上的总宽度为B+H/tanβ,种子在此剖面方向上的总宽度为b+d/sinβ。为使第2粒种子不能完全进入充种空间,应满足型孔在此方向上的宽度小于种子在此方向上的宽度,即 (11) 式中B——型孔宽度,m b——种子宽度,m d——种子厚度,m 整理得 (12) 当排种盘到达排种区时,对种子的滑落过程进行受力分析,如图7所示。为防止种子在运动过程受到挤压从而破碎的现象,种子与型孔下侧面存在较小的间隙ΔB。当种子到达排种区后,种子在极短暂时间内下落至型孔下侧面处,此时型孔底侧面和上侧面不再对种子施加力的作用,同时种子不再随排种盘转动,离心力的作用也消失,种子在重力作用下沿下侧面滑动。种子和排种盘虽然有相对滑动,但在下滑过程中始终紧靠着型孔下侧面,直至完全脱离,因此种子在下滑过程中的受力情况是恒定的。小麦种子为不规则的复杂形体,为便于分析,将种子等效成球体,此时对种子进行受力分析有 图7 排种过程示意图Fig.7 Schematic of seed droping process (13) 式中Fn2——型孔下侧面对种子的支持力,N f2——型孔下侧面对种子的摩擦力,N μ2——摩擦因数 型孔内剩余间隙很小,种子落到下侧面所经过的时间极短,可忽略此时间内种子速度的变化,此时种子和排种盘处于相对静止状态,可认定此刻种子的初始速度v1=0。将种子刚落到下侧面时作为起始位置,假设经过t2时间后,种子与下侧面完全脱离,此时有 v2=v1+(gcosβ-μ2gsinβ)t2 (14) (15) 式中v1——种子下滑时初速度,m/s v2——种子完全离开型孔时速度,m/s 整理式(13)~(15)可得 (16) 在t2时间内种子垂直方向经过的距离为H/tanβ,排种盘在此期间一直做匀速圆周运动。因为种子下滑过程所需的时间较短,可将排种盘垂直方向经过的距离K作为其转过的弧长,所以排种盘转过垂直距离H/tanβ所需要的时间t3为 (17) (18) 为保证种子能顺利的按照预期轨迹落下,在种子和排种盘垂直方向运动相同距离时,种子下滑所需要的时间t2小于排种盘旋转所需的时间t3。满足此条件可以保证种子在下滑过程中始终紧靠着下侧面直到完全脱离,避免因种子滑落过慢导致未能顺利排出等不利于播种均匀性的情况,建立两者时间关系方程 (19) 由式(12)、(19)可知,当型孔高度H、型孔宽度B、种子宽度b、种子厚度d、排种盘半径r、型孔中心到种盘边缘的径向距离rk一定时,型孔下侧面落种角β仅与排种盘转速n有关。同理转速n难以直接取得精确范围,因此通过预试验探究不同转速下均较合理的落种角的初始范围。在型孔其他结构参数均不变的前提下,将落种角从0°~90°划分为10组,分别建模并3D打印,如图8(落种角为50°的模型)所示。经多次试验得到,当型孔下侧面落种角β为40°~70°时,型孔的排种性能较好。为探明型孔下侧面落种角改变引起的排种性能的变化规律,将通过仿真试验作进一步研究。 图8 落种角为50°时型孔模型Fig.8 Model of hole at droping angle of 50° 在排种器工作过程中,种间作用、种子和气流相互作用并存,属于颗粒流场系统。因此为探究型孔充种角和落种角对排种器工作性能的影响,采用流体-颗粒气固耦合数值仿真试验进行分析[26-27]。选用济麦22品种,利用五轴扫描仪来获取种子的三维点云图,经过逆向工程处理拟合建立种子实体模型,并在EDEM中采用Bonding黏结模型进行颗粒填充,如图9所示。 图9 排种器颗粒场与气流场简化模型Fig.9 Simplified models of particle field and airflow field of seed metering device1.壳体内部腔室 2.排种盘 3.通孔 4.型孔 5.导种槽 因小麦种子体积较小,排种器腔室内种子数量较为密集,在仿真分析过程中需考虑颗粒对气流场的影响,因此采用欧拉(Eulerian)双向耦合模型。利用三维软件建立排种器气流场模型并加以网格划分,可将其简化为壳体内部腔室、排种盘、导种槽、型孔、通孔5部分,流场网格体积均大于黏结颗粒体积。采用滑移网格法(Sliding mesh),将排种盘、导种槽、型孔、通孔网格区域属性设定为动态网格(Moving mesh),壳体内部腔室网格区域默认为静态,将各部分相接触的平面作为交界面(Interface),用于完成动、静区域之间的数据交换。排种器颗粒场和气流场模型如图9所示。 小麦播种株距设为0.03 m,当机组工作速度为5 km/h时,排种盘转速为695 r/min,充种管道通入风压为5 kPa,设置种子颗粒生成速率为100个/s,在仿真开始前期,颗粒生成后输送到充种区需要一定的时间,经多次仿真试验发现,排种盘在仿真进行到0.4 s后开始夹附住种子。颗粒场仿真时间步长设置为2×10-6s,气流场仿真时间步长设置为2×10-5s,仿真总时间为2 s,小麦颗粒、排种器材料的相关参数如表1所示。 表1 仿真参数设置Tab.1 Simulation parameters setting 由2.1节可知,当充种角为30°~60°时,排种器的携种性能较好,故将充种角等角度划分为7组,在其他条件都相同的情况下分别进行仿真试验。 图10 为充种角45°时的仿真结果。为检测型孔携种作业质量,采用型孔空隙率[28]作为评价指标,在每个型孔处设置观测区域,该观测区能完全覆盖住型孔并延伸到挡板最高处,用于统计每一时刻观测区内的颗粒总体积。型孔空隙率计算公式为 图10 仿真结果Fig.10 Simulation results (20) 式中T——型孔空隙率,% Vk——种子颗粒所占体积,m3 Vg——观测区总体积,m3 如图11a所示,当充种角为45°时,提取一型孔观测区域整个工作过程中的型孔空隙率变化曲线,根据图中曲线的变化规律可以将工作过程分为4个阶段。排种完成阶段Ⅰ:此时该型孔刚经过排种区完成排种作业,型孔空隙率从一稳定值急剧上升,在此阶段型孔还未进入到充种区,不受种子的影响,型孔空隙率最终为100%;充种初始阶段Ⅱ:随着排种盘的转动,型孔逐渐进入到充种区,此时种子开始向型孔处流动,型孔观测区逐渐被种子所占据,型孔空隙率剧烈下降;充种后期阶段Ⅲ:当种子占据型孔空间后,开始受到周围种群较为复杂的力的作用,会发生旋转、移动,甚至会被种群内其他种子所替代,在这一阶段型孔空隙率会发生范围差较小的变化,当种子即将脱离种群时,其受到种群的影响逐渐变小,型孔空隙率也会逐渐升高;种子清除阶段Ⅳ:当型孔从充种区脱离到达清种区后,其携带的多余种子逐渐被清除掉,只剩下型孔内的目标种子,该阶段的型孔空隙率会逐渐增大直到稳定在一定数值。当经过排种区后,回归到排种完成阶段Ⅰ,型孔空隙率从稳定值恢复到100%,再次进行下一循环。 图11 型孔空隙率及其改变量变化曲线Fig.11 Pore void fraction and change curves of amount of change 在充种后期阶段Ⅲ,型孔空隙率变化幅度越小,证明目标种子受力越稳定,不易被清除掉,此时型孔的携种性能较好。因此以充种后期阶段型孔空隙率改变量(空隙率差值)为评价指标,分析在不同充种角下其改变量的变化趋势。在每个水平的仿真数据中,连续取一整圈即6个型孔的数据,统计其均值、标准差,得到不同充种角下型孔空隙率改变量拟合曲线,如图11b所示。 y=0.016 9x2-1.549 35x+46.846 57 (21) 对方程求解可得到型孔空隙率改变量最小时的充种角为46°,即当前条件下充种角为46°时排种器的携种性能较好,但此时该角度是在只考虑充种角此单一因素对携种性能单一指标影响的前提下求解出的,而在实际作业时,充种角的改变可能会影响排种器其他性能指标,携种性能可能也会受其他因素的影响,因此并不能说明排种器整体性能最佳时的充种角为46°,可将该计算角度作为范围中点向外拓展得到排种器工作性能较好时的最优充种角范围。由图11b中可以看出,充种角在36°~56°范围内变化时型孔空隙率改变量较小,可说明当充种角在此范围变化时,型孔的携种性能较好。 由2.2节可知,当落种角为40°~70°时,排种性能较好。故将落种角等角度划分为7组,在其他因素都相同的情况下进行仿真试验。如图12所示,当种子到达排种区后从型孔中滑落,经排种管排出。经多次仿真试验得到:若种子初始下落位置在图12所标注排种区域b中,则种子下落过程中不会碰到壁面,能顺利落下;若种子在排种区域a中下落,则在下落过程中会碰到左边壁面;若种子在排种区域c中下落,则在下落过程中会碰到右边壁面。以上两种“碰壁”现象均会改变种子运动轨迹,从而导致种子粒距不均匀,影响排种质量。因此,在仿真试验中,获取种子初始下落状态时的位置信息,将排种管中心线作为基线,基线左侧方向视为正方向,计算种子当前位置与基线之间的距离,从而得到种子初始下落位置的横坐标。将种子初始下落位置的横坐标作为评价指标,分析在不同落种角下其排种效果。在每个水平的仿真数据中,连续取一整圈即6个种子的初始下落位置横坐标,统计其均值、标准差,得到不同落种角下种子初始下落位置横坐标的拟合直线,如图13所示。 图12 不同排种区域落种情况Fig.12 Seed drop in different seeding areas 图13 种子初始下落位置横坐标变化趋势Fig.13 Trend in horizontal coordinate of initial seed drop position y=-0.730 4x+38.865 7 (22) 由图13可得,当种子初始下落位置在排种管中心时,即初始下落位置横坐标为0时,种子不易发生“碰壁”现象,能顺利落下。因此对方程求解可得到种子初始下落位置横坐标为0时的落种角为53°,即当前环境下落种角为53°时排种性能较好,但此时该角度是在只考虑落种角此单一因素对排种性能单一指标影响的前提下求解出的,而在实际作业时,落种角的改变可能会影响排种器其他性能指标,排种性能可能也会受其他因素的影响,因此并不能说明排种器整体性能最佳时的落种角为53°,可将该计算角度作为范围中点向外拓展得到排种器工作性能较好时的最优落种角范围。由图13中可以看出当落种角在43°~63°范围内变化时其不易发生种子“碰壁”现象,说明在此范围内型孔能顺利的完成排种作业。 选用济麦22品种为试验样本,其千粒质量为42.3 g。搭建的试验台如图14所示,主要包括排种器、高速摄影机、集中输送装置、分配器、输种管、风机等。排种器挂接在输种管末端,由ECMA-C10401ES型伺服电机独立驱动,该电机扭矩为0.3 N·m,转速可在3 000 r/min内精准控制,满足试验高转速需求。试验在山东省农业机械科学研究院实验室进行。试验时,种群在风机产生的正压气流下先吹送至分配器,再分散至各输种管,最后输送到排种器进种管道。经测定,进种管道处气流速度为7 m/s,种子平均以初速度3 m/s进入排种器,而后由排种器进行有序均匀排列。采用高速摄影机对排种器工作过程加以拍摄记录。 图14 排种器台架试验Fig.14 Seed metering device bench test1.分配器 2.增光装置 3.高速摄影机 4.伺服电机 5.排种器外壳 6.排种盘 7.输种管 8.风机 9.集中输送装置 10.种箱 试验以型孔内侧面充种角、型孔下侧面落种角、排种盘转速为因素研究排种器工作性能。根据3.2、3.3节可得,在充种角为36°~56°范围内,排种器携种性能较好;在落种角为43°~63°范围内,排种性能较好。根据预试验得到排种盘转速为500~800 r/min时,排种器工作性能较好。进行三因素三水平组合试验,试验因素编码如表2所示。 表2 试验因素编码Tab.2 Test factors and codes 以排种器漏播率、重播率、直线落种率为试验指标,共进行17组试验。各指标计算公式为 (23) 式中Y1——漏播率,% Y2——重播率,% Y3——直线落种率,% y——理论排种总数 y1——排种时型孔内种子数为0的型孔数量 y2——排种时型孔内种子数为2粒及以上的型孔数量 y3——种子能直线下落(即在落种过程中不碰壁、不改变运动轨迹)的数量 对试验数据进行多元回归拟合分析,试验设计与结果如表3所示,X1、X2、X3分别表示充种角、落种角、转速编码值。 表3 试验设计与结果Tab.3 Experimental design and results 根据表4可得,影响漏播率的因素主次顺序为充种角、排种盘转速、落种角,其中充种角、排种盘转速、落种角对漏播率的影响均极显著,充种角和落种角的交互作用对漏播率的影响极显著;影响重播率的因素主次顺序为充种角、落种角、排种盘转速,其中充种角、落种角、排种盘转速对重播率的影响均极显著,充种角和落种角的交互作用对重播率的影响极显著;影响直线落种率的因素主次顺序为落种角、排种盘转速、充种角,其中落种角、排种盘转速对直线落种率的影响均极显著,充种角对直线落种率的影响显著,落种角和转速的交互作用、落种角和充种角的交互作用对直线落种率的影响均显著。剔除不显著因素后,建立漏播率Y1、重播率Y2和直线落种率Y3的回归方程 表4 方差分析Tab.4 Analysis of variance (24) (25) (26) 为获得排种器最佳工作性能下的因素组合,利用Design-Expert软件的优化模块,以最小的漏播率和重播率、最大的直线落种率为优化目标,建立优化方程并求解得:当型孔内侧面充种角为47.75°、型孔下侧面落种角为52.48°、转速为635.5 r/min时,排种器工作性能最优,此时,漏播率为2.78%、重播率为3.73%、直线落种率为93.46%。 为验证设计效果,将参数进一步优化:型孔内侧面充种角为47.8°、型孔下侧面落种角为52.5°、转速为636 r/min。在其他因素不改变的前提下进行多次试验。结果表明:所设计排种器的漏播率平均值为2.91%、重播率平均值为3.89%、直线落种率平均值为93.32%。试验结果与优化结果基本一致,符合小麦精量播种要求。 为检验所设计排种器的田间作业性能,在山东省济南市章丘区枣园试验基地进行试验。试验地为已耕地,地表较为平整。试验选用济麦22品种,设定播种粒距为3 cm,排种盘型孔内侧面充种角为47.8°、下侧面落种角为52.5°,排种盘转速分别取552、635、718、800 r/min。选取播种机相邻两行,一行末端放置所设计排种器,另一行作为对照组,田间试验及播种效果对比如图15所示。每组试验重复3次,统计垄长10 m内种子播种情况,试验结果如表5所示。 表5 田间试验结果Tab.5 Vibration simulation test results % 图15 田间试验及播种效果对比图Fig.15 Comparison of field trials and sowing results 由表5可得,受田间作业环境地面平整度以及机组自身振动因素影响,排种器工作性能略有降低。在较高工作速度作业下,漏播率有所上升,排种合格率有所降低,但在各速度水平下,排种器漏播率低于8.9%、重播率低于4.3%、排种合格率高于88.6%,符合小麦精量播种要求。 (1)针对传统小麦播种以无序种流、不定量排出的方式存在脉动性高、均匀性差的问题,设计了一种气力离心组合式小麦精量排种器。建立充种和排种过程的动力学模型,研究型孔内侧面充种角和下侧面落种角对排种器工作性能的影响,并通过预试验确定充种角和落种角的初始范围。 (2)采用DEM-CFD软件进行仿真分析,分别探究型孔充种角对携种性能、型孔落种角对排种性能的影响,进一步优化充种角和落种角的范围。仿真结果表明:当充种角在36°~56°范围内变化时,排种器携种性能较好;落种角在43°~63°范围内变化时,排种器排种性能较好。 (3)以型孔内侧面充种角、型孔下侧面落种角、排种盘转速为试验因素,以排种器漏播率、重播率、直线落种率为试验评价指标,进行三因素三水平组合试验,得到排种器最佳工作性能下组合参数:充种角为47.75°、落种角为52.48°、转速为635.5 r/min,此时,漏播率为2.78%、重播率为3.73%、直线落种率为93.46%。验证试验结果与优化结果基本一致。 (4)田间试验结果表明,受作业环境地面平整度以及机组自身振动因素影响,排种器工作性能略有降低,但在排种盘转速552~800 r/min范围内,排种器漏播率低于8.9%、重播率低于4.3%、排种合格率高于88.6%,符合小麦精量播种要求。

2.2 型孔下侧面落种角参数设计

3 排种器性能仿真试验

3.1 仿真模型及参数设置

3.2 型孔充种角对携种性能的影响

3.3 型孔落种角对排种性能的影响

4 试验

4.1 试验与结果分析

4.2 验证试验

4.3 田间试验

5 结论