协拨组合式玉米条带秸秆清理装置设计与试验

2023-11-23卢彩云位旭阳李洪文王庆杰

高 振 卢彩云 位旭阳 李洪文 何 进 王庆杰

(1.中国农业大学工学院, 北京 100083; 2.农业农村部河北北部耕地保育科学观测实验站, 北京 100083;3.中国航空工业集团公司洛阳电光设备研究所, 洛阳 471023)

0 引言

中国东北黑土区总面积约1.03×106km2,是世界排名第三的黑土区[1-3]。保护性耕作技术是实施黑土地保护的有效举措,其技术要点主要是对农田实行免耕、少耕和作物秸秆覆盖地表[4-6]。东北地区玉米秸秆量大,秸秆全量还田条件下,地温回升慢,出苗不齐,且机械化播种容易造成机具堵塞、播种晾籽等问题。针对以上问题,研究人员提出条带耕作的方法,即通过秸秆集行,形成清秸带和秸秆带相间的地表环境,研究发现,条带耕作技术具有土壤扰动小,作业成本低,地温提升快等优点[7-9]。

条带秸秆清理装置是玉米条带清秸耕整机的重要组成部分,直接影响清秸带秸秆残留量和后续播种难易程度,是条带耕整机研究的重点。于畅畅等[10]提出螺旋切分式种带清秸装置结构,由拖拉机动力输出轴驱动切口圆盘切割秸秆,在清茬刀的旋转推送下,将秸秆输送到清秸带两侧。陈海涛等[11]提出螺旋刀齿秸秆清理装置,将清秸刀螺旋周布,由拖拉机后输出轴主动驱动,实现种床秸秆清茬、抛撒。袁盼盼等[12]提出滴灌带秸秆清理装置,可根据滴灌带作业要求完成不同次序的种带清理。林静等[13]提出的星型清垄装置,圆盘犁刀能够完成无支撑和有支撑两种切割方式,在玉米垄作地完成清垄工作方便后续播种。

条带耕整机的作业性能与条耕质量密切相关,国内对条带耕整机研究尚处于起步阶段,无法满足东北黑土地条带耕作需求。条带集行是条带耕作的核心,东北地区秸秆量大,现有条带秸秆清理装置集行效果差、秸秆清理率低,难以直接应用于东北地区。为此,本文设计一种协拨组合式条带秸秆清理装置,以期实现秸秆集行并降低土壤扰动量。

1 整机结构与工作原理

1.1 整机结构

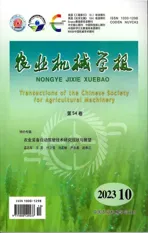

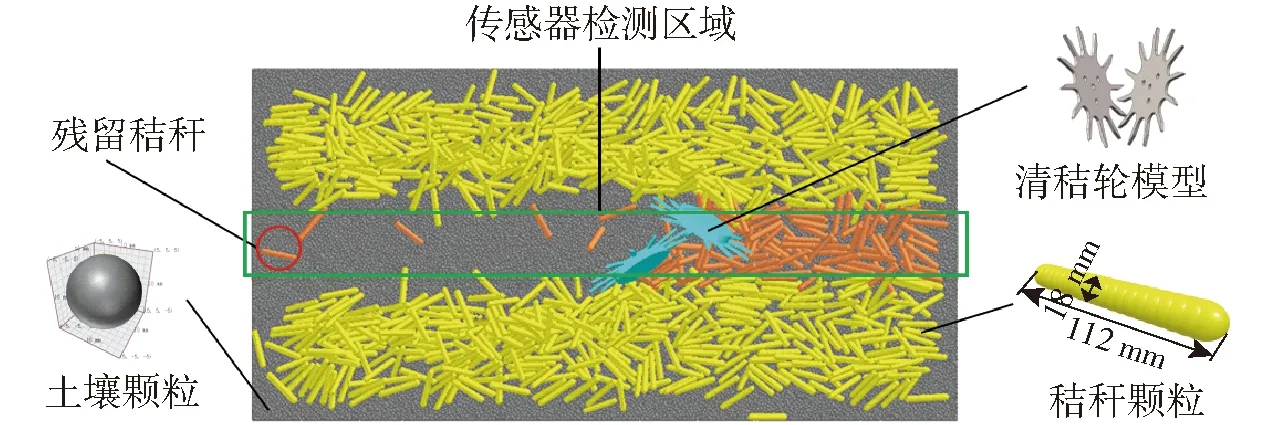

协拨组合式条带秸秆清理装置结构如图1所示,主要由地表自适应机构和协拨组合清秸轮组成。地表自适应机构包括仿形支撑座、仿形调节装置和平行四连杆架,仿形支撑座焊接在机架上,平行四连杆架采用专用自锁螺母铰接。协拨组合清秸轮包括清秸轮、清秸轮安装架和限深轮,清秸轮和限深轮通过轴承座固定在清秸轮安装架上,清秸轮安装架采用专用自锁螺母与平行四连杆架铰接。

图1 协拨组合式条带秸秆清理装置Fig.1 Co-stirring combined strip straw cleaning device1.清秸轮 2.清秸轮安装架 3.仿形支撑座 4.仿形调节装置 5.平行四连杆架 6.清秸轮安装架 7.限深轮

1.2 工作原理

作业时,地表自适应机构根据地表起伏对协拨组合清秸轮单体的垂直位置进行调整,保证清秸轮轮齿始终与地面秸秆接触,避免拨秸失效。协拨组合清秸轮在地面摩擦力和牵引力形成的旋转力矩作用下转动,通过左右清秸轮的配合作业,将秸秆导流拨送至清秸轮两侧形成清秸带。

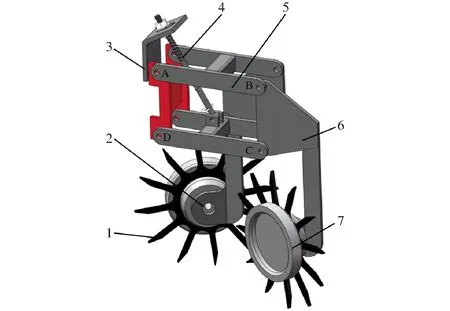

秸秆在协拨组合式条带秸秆清理装置作用下的流动情况如图2所示,图中红色框线区域为清秸带,清秸带两侧是秸秆带。清秸轮以速度v0进行作业时,清秸轮齿首先触碰秸秆,秸秆沿着清秸轮轮面向后流动,在轮齿的连续推送下,秸秆持续沿轮面流动,最终轮齿与秸秆分离,秸秆维持末速度斜抛,落到地面形成秸秆带。

图2 秸秆清理示意图Fig.2 Schematic of straw cleaning1.清秸带残留秸秆 2.左清秸轮 3.右清秸轮 4.秸秆带秸秆

2 协拨清秸轮设计

清秸轮是协拨组合式条带秸秆清理装置的核心部件,为了满足秸秆集行要求,分析秸秆集行时清秸轮施加给秸秆的作用力,合理设计清秸轮的结构参数和布置方案。

2.1 清秸轮齿形设计

2.1.1清秸轮齿形选择

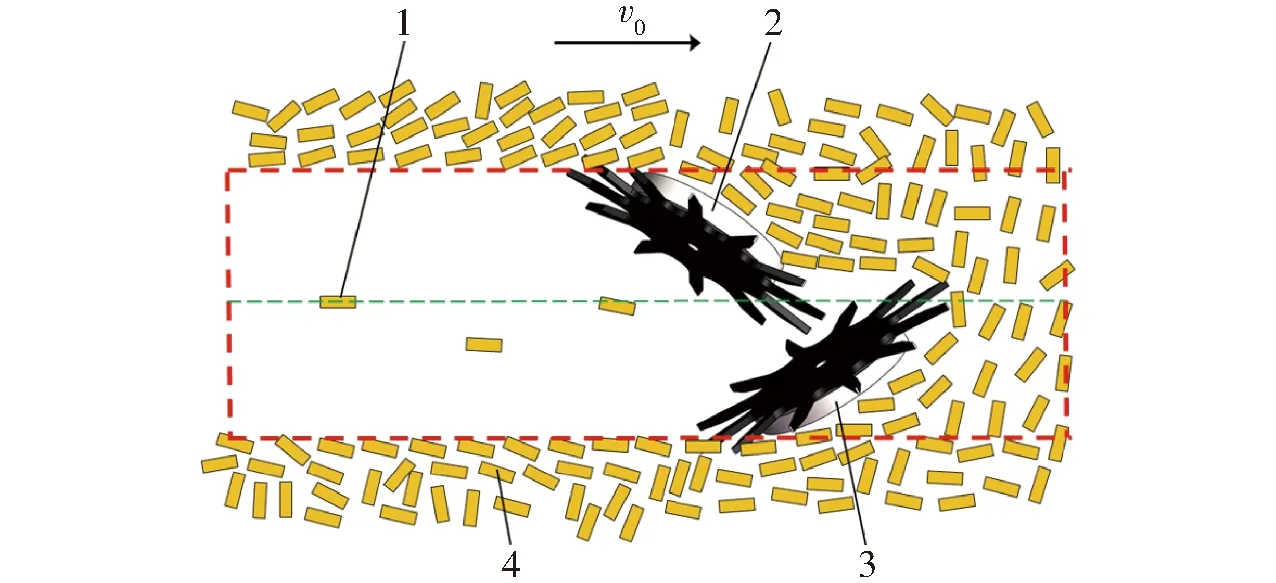

按照轮齿切线与过圆心直线的关系,清秸轮齿形可分为径向、前倾和后倾[14]。以清秸轮开始碰触秸秆时刻和清秸轮将秸秆拨离地面时刻为例,对两个时间节点中不同齿形清秸轮作用下的秸秆进行受力分析。通过对比清理秸秆过程中秸秆的受力变化,分析不同齿形清秸轮清理秸秆的效果。

清秸轮开始触碰秸秆时,秸秆受力情况如图3所示。以秸秆中心为坐标原点,以平行地面方向为X轴,以垂直地面方向为Y轴建立坐标系。秸秆在清秸轮的推移下向X轴方向运动,仅分析轮面方向秸秆的受力情况,此时秸秆受自身重力G1,清秸轮对秸秆的摩擦力f1,清秸轮对秸秆的支持力N1,地面对秸秆的摩擦力f2,地面对秸秆的支持力N2。

图3 清秸轮刚接触秸秆时秸秆受力分析Fig.3 Force analysis of straw when straw cleaning wheel just touched straw

由于清秸轮刚触碰秸秆时,竖直方向相对地面无运动,即秸秆竖直方向受力平衡,秸秆沿着地面向前滚动,此时秸秆沿着地面方向的速度由水平方向的合力决定。3种清秸轮水平方向合力为

(1)

根据式(1)设函数

Y=N1cosФ-f1sinФ-f2

(2)

对式(2)求导得

Y′=-N1sinФ-f1cosФ

(3)

式中FaX——径向清秸轮水平方向合力,N

FbX——后倾清秸轮水平方向合力,N

FcX——前倾清秸轮水平方向合力,N

Ф——f1与G1的夹角

由图3可知,清秸轮对秸秆的摩擦力与秸秆重力的夹角Ф小于π/2,则式(3)小于零,即随着夹角Ф的增大Y减小,其中Ф2>Ф1>Ф3,即FcX>FaX>FbX。所以,按照清秸轮刚触碰秸秆时秸秆沿水平方向向前移动的趋势,将3种清秸轮由大到小排序为:前倾清秸轮、径向清秸轮、后倾清秸轮。随着清秸轮继续拨动秸秆,清秸轮对秸秆的摩擦力与秸秆重力的夹角Ф先减少后增大,但夹角Ф始终小于π/2。所以,随着清秸轮继续拨动秸秆,按照秸秆沿水平方向向前移动的趋势,将3种清秸轮排序仍为:前倾清秸轮、径向清秸轮、后倾清秸轮。

清秸轮将秸秆拨离地面时刻,秸秆的受力情况如图4所示。以秸秆中心为坐标原点,以垂直齿面方向为X轴,以平行齿面方向为Y轴建立坐标系。秸秆在清秸轮作用下沿X轴抛离,对轮面方向秸秆的受力情况进行分析,此时秸秆受自身重力G1,清秸轮对秸秆的摩擦力f1,清秸轮对秸秆的支持力N1。

图4 清秸轮抛出秸秆时秸秆受力分析Fig.4 Force analysis of straw when straw was thrown out by straw cleaning wheel

由于清秸轮将秸秆拨离地面的瞬间,地面对秸秆无作用力,因此接触面方向秸秆受力平衡。此时秸秆垂直接触面方向的速度由X轴方向的合力决定,3种清秸轮垂直接触面方向的合力为

(4)

根据式(4)设函数

Y1=N1-G1sinφ

(5)

对式(5)求导得

Y′1=-G1cosφ

(6)

式中FaX1——径向清秸轮垂直接触面方向的合力,N

FbX1——后倾清秸轮垂直接触面方向的合力,N

FcX1——前倾清秸轮垂直接触面方向的合力,N

Ψ——G1与平行接触面方向的夹角

由图4可知,秸秆重力与垂直接触面方向夹角Ψ小于π/2,则式(6)小于零,即随着夹角Ψ的增大Y1减小。其中Ψ3>Ψ1>Ψ2,即FbX1>FaX1>FcX1,清秸轮将秸秆拨离地面时,按照秸秆沿垂直接触面方向继续移动的趋势,将3种清秸轮由大到小排序为:后倾清秸轮、径向清秸轮、前倾清秸轮。

综上所述,径向清秸轮连续向前拨动秸秆的性能优于后倾清秸轮,将秸秆抛离地面的性能优于前倾清秸轮,在刚触碰秸秆时刻和将秸秆抛离地面时都表现出较好的性能。在刚接触秸秆时,它能够平稳地与秸秆接触并逐渐拨动,从而减小对秸秆和设备的冲击;在将秸秆拨离地面时,能够将秸秆有效地抛离地面;而在持续拨动阶段,径向清秸轮能够持续有效地清理秸秆,保持清理效果的稳定性,所以选择径向清秸轮。

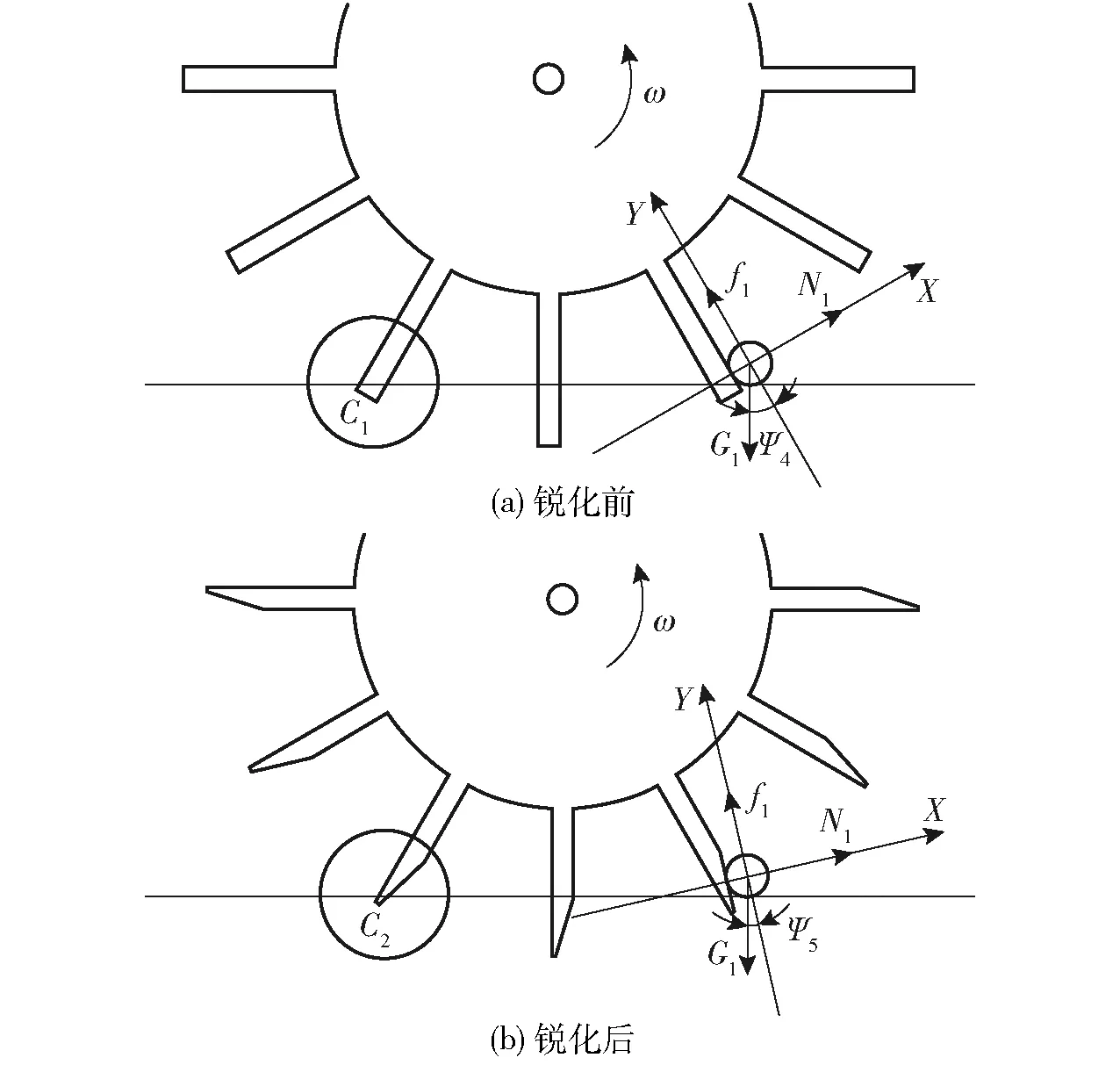

2.1.2清秸轮齿形优化

径向清秸轮拨送秸秆时部分轮齿与土壤接触,为减小清秸轮在土壤中的阻力,对径向清秸轮齿的轮齿锐化处理。径向清秸轮轮齿锐化前后秸秆被抛离地面时刻的受力情况如图5所示,以秸秆中心为坐标原点,以垂直齿面方向为X轴,以平行齿面方向为Y轴建立坐标系。

图5 锐化前后秸秆受力分析Fig.5 Force analysis of straw before and after sharpen

从图5可知,径向清秸轮锐化前轮齿末端在进入土壤时接触面积C1大于锐化后轮齿末端在进入土壤时接触面积C2,锐化后阻力较小,提升了清秸轮入土能力,降低了清秸轮与土壤接触过程中的能量损耗。径向清秸轮锐化前后将秸秆拨离地面时秸秆的受力情况发生改变,重力与沿着接触面方向的夹角减小。其中Ψ4>Ψ5,根据式(5)、(6)分析知,径向清秸轮锐化后将秸秆拨离地面时垂直接触面的趋势增加,能够有效提升秸秆的抛离效果。

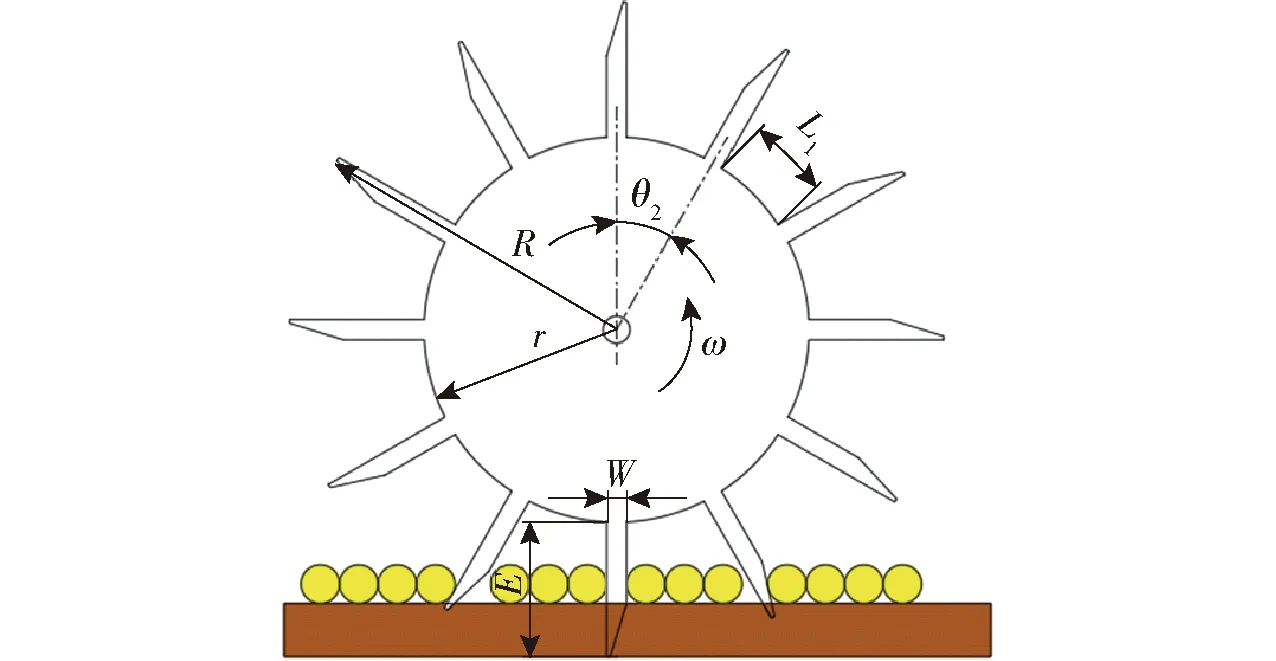

将清秸轮轮齿锐化可以减小入土阻力,增大秸秆重力方向与垂直接触面方向的夹角Ψ,改变清秸轮拨离秸秆时秸秆的运动方向,提升X轴的速度分量,降低Y轴竖直分速度,提升清秸效果。清秸轮的入土深度是影响清秸阻力的因素,如图6所示径向清秸轮沿着轮面方向旋转时,当轮齿旋转到与地面垂直时轮齿入土深度最大,入土阻力最大。

图6 轮齿锐化结构图Fig.6 Tooth sharpening structure diagram

在清秸轮入土阻力最大时,同样的锐化清秸轮在相同的入土深度时,减小轮齿在土壤中水平宽度W1和W2可以减小轮齿在土壤中的工作阻力。轮齿尖端宽度W2过小,清秸轮工作过程中可能出现扎秸现象,而且清秸轮工作时尖端更易磨损,因此本文设尖端宽度W2为3 mm。由图6几何关系可知θ1为

(7)

式中θ1——清秸轮轮齿锐化角度,(°)

h1——清秸轮入土深度,mm

清秸轮与土壤水平接触宽度影响轮齿的强度,W1越大轮齿寿命越高,因此本文W1与齿宽W相同为14 mm。

清秸轮入土深度h1为25 mm,代入式(7)得θ1为23.7°。

2.2 清秸轮参数设计

2.2.1清秸轮理论幅宽

清秸轮工作时左右轮对置分布,图7为右清秸轮工作示意图,X轴为机具前进方向,Y轴为垂直于机具前进方向,Z轴为垂直地面方向。沿机具前进方向正视清秸轮得到ZOY面的投影,清秸轮轮面与XOZ面的夹角为侧倾角β,清秸轮入土深度为h1,清秸轮轮齿的运动轨迹与土壤表面水平线交点为啮合点m和啮合点n,在ZOY面清秸轮有效工作幅宽为b。从垂直地面方向俯视清秸轮得到XOY面的投影,清秸轮与机具前进方向的夹角为前倾角α,啮合点m和啮合点n对应清秸轮沿轮面方向的有效宽度为Lmn。

图7 清秸轮工作示意图Fig.7 Schematic of work of straw cleaning wheel

清秸轮的入土深度影响啮合点位置、清秸轮旋转力矩和土壤扰动量。入土深度过浅啮合点m和点n在ZOY面的有效幅宽窄,不符合作业要求,且地面摩擦力小使清秸轮旋转力矩过小旋转不流畅;入土深度过大,啮合点m和点n区间接触土壤量大,清秸阻力大,增大土壤扰动量,综合考虑取清秸轮入土深度h1为25 mm。清秸轮入土深度沿轮面方向的长度h2,可以近似为

(8)

结合图7可知清秸轮沿轮面方向的有效宽度[15]Lmn为

(9)

式中R——清秸轮半径,mm

清秸轮理论幅宽b为

(10)

2.2.2清秸轮齿长和半径

清秸轮依靠轮齿拨动地表秸秆达到秸秆集行的目的,清秸轮齿长E应大于秸秆厚度与入土深度之和,即

E>E1+h1

(11)

式中E1——秸秆厚度,mm

东北地区条耕前秸秆层平均厚度E1=40 mm,结合清秸轮入土深度h1= 25 mm,由式(11)得轮齿长度E为65 mm。

参照《农业机械设计手册》[16],清秸轮半径R为

R=Kdk

(12)

式中K——径深比,取1.5~2.5

dk——清秸轮工作深度,mm

通过限深轮限制清秸轮工作深度,清秸轮最大工作深度等于轮齿长度E,得清秸轮半径为98.5~162.5 mm。清秸轮半径越大清秸幅宽越易满足条耕作业农艺要求,参考传统中小型免耕播种机清茬防堵机构参数,选取清秸轮半径为162.5 mm。

2.2.3清秸轮齿数

清秸轮齿数n决定相邻齿之间的弧线长度L1,弧线长度过短,两清秸轮间容易夹带秸秆,弧线长度过长,清秸轮拨秸不连续容易造成漏拨。根据图8可知相邻齿之间的弧线长度L1为

图8 清秸轮参数Fig.8 Parameter of straw cleaning wheel

(13)

式中θ2——相邻齿轮间隔角,(°)

根据《农业机械设计手册》[16],参考免耕播种机防堵机构取清秸轮相邻齿轮间隔角θ2为30°,由式(13) 计算此时相邻轮齿弧线长度L1为37.1 mm,弧线长度L1大于玉米秸秆直径,满足清秸轮齿间不夹带秸秆的要求。此时清秸轮齿数n为

(14)

将θ2代入计算得清秸轮齿数为12。

3 离散元仿真试验

秸秆清理率是评价条带秸秆清理装置的重要指标,反映条带秸秆清理装置的工作性能[17-19]。根据前文分析可知,清秸轮前倾角和侧倾角是影响清秸轮的结构参数,影响秸秆集行效果;条带秸秆清理装置的前进速度与清秸轮对秸秆的冲量有关,影响秸秆集行效果。为分析条带秸秆清理装置的工作性能,以前进速度、前倾角、侧倾角为试验因素,以秸秆清理率为试验指标,开展离散元仿真试验。

3.1 离散元仿真模型构建

根据东北地区条耕时土壤条件,运用EDEM离散元仿真软件建立虚拟土槽模型。设置土槽基本尺寸(长×宽×高)为2 000 mm×1 000 mm×100 mm,在土槽上方建立颗粒工厂,生成厚100 mm的土壤颗粒。设定土壤颗粒间接触模型为Hertz-Mindlin with no slip[20-21]。

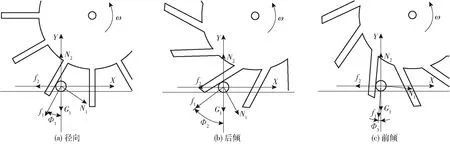

条带秸秆清理装置的工作对象主要为玉米秸秆,建立符合实际的玉米秸秆模型对保证模拟数据的准确性有重要意义。根据实际测量和文献[22-23],采用20个直径18 mm、球心间距为5 mm的球体组成长112 mm的长圆线型模型作为玉米秸秆颗粒模型,秸秆颗粒间接触模型为Hertz-Mindlin with no slip模型[24-25]。玉米秸秆颗粒生成位置和下落姿态为随机受自身重力作用下落,在土槽模型内生成厚度为40 mm左右秸秆层。

在SolidWorks 2018中建立清秸模型,为提高仿真效率,对三维模型进行简化,仅保留两清秸轮作为主要工作部件,将文件另存为.stp格式导入EDEM软件中,如图9所示,清秸轮采用65Mn钢,清秸轮与土壤、秸秆颗粒间的接触模型选定为Hertz-Mindlin with no slip模型。设置正确的旋转方向、角速度、前倾角和侧倾角,沿旋转轴匀速旋转,并设置清秸轮正确的行驶方向和前进速度,模拟清秸过程。

图9 仿真模型与清秸轮模型Fig.9 Simulation model and straw cleaning wheel model

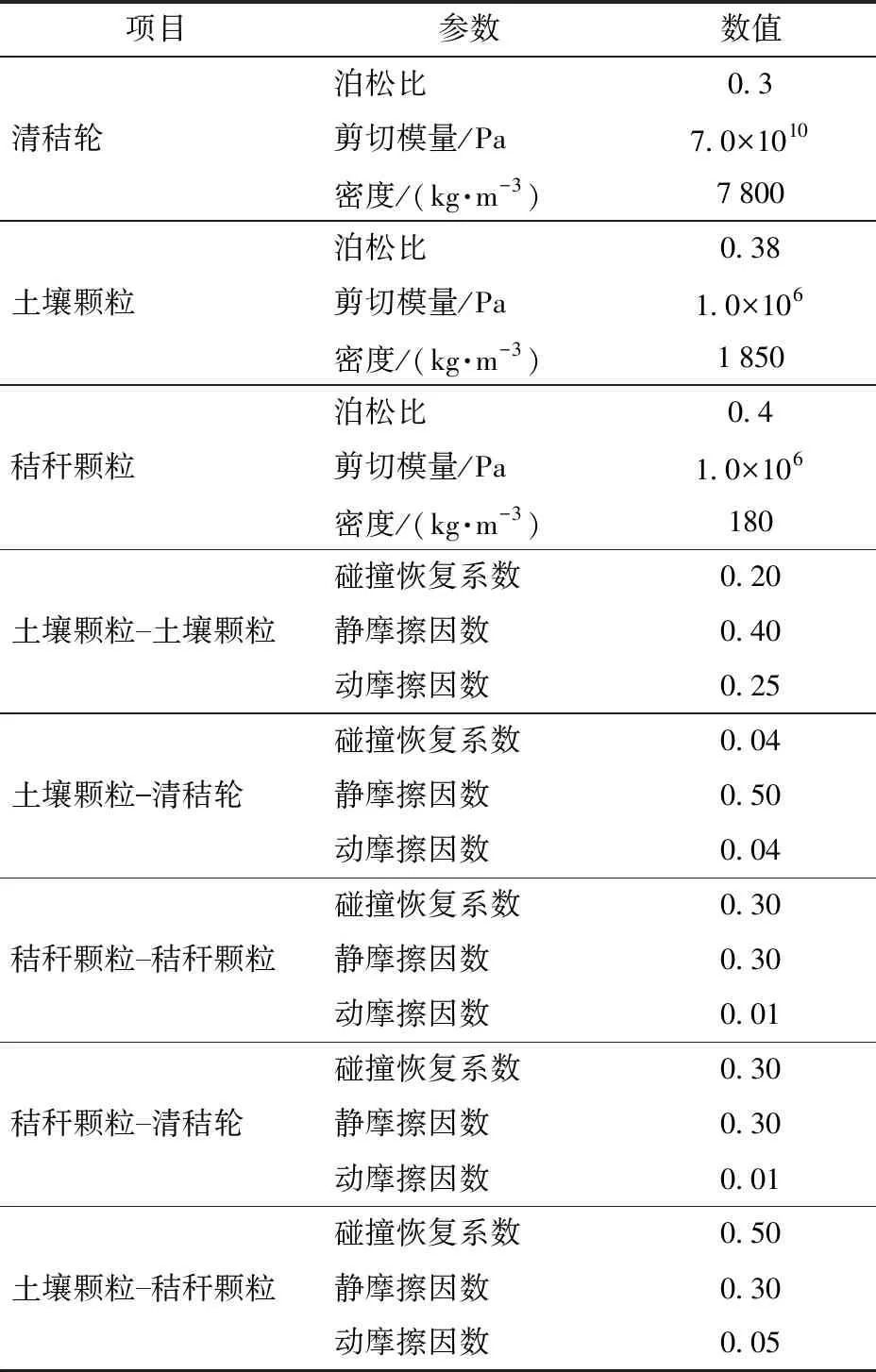

在清秸轮仿真过程中,清秸轮-土壤颗粒、清秸轮-秸秆颗粒、土壤-土壤颗粒、秸秆-秸秆颗粒和土壤-秸秆之间均发生接触,并产生相对运动。通过查阅文献,在EDEM软件中设置各离散元仿真模型接触参数如表1所示。

表1 材料参数和接触参数Tab.1 Material parameters and contact parameters

在仿真过程中通过记录清秸作业时条带区域内秸秆质量的变化,反映条带秸秆清理装置的工作效果。在EDEM软件Setup Selections模块添加Grid Bin Group传感器,设置检测颗粒类型为秸秆。设置秸秆传感器长×宽×高为2 100 mm×200 mm×150 mm, 传感器大小与理论清秸幅宽对应,秸秆传感器的中心与土槽中心重合。

如图10所示,仿真过程中传感器记录区域内秸秆质量变化情况。图中绿色方框为设置的检测区域,灰色颗粒为土壤颗粒,黄色和橙色颗粒为秸秆颗粒,在统计区域内的秸秆颗粒显示为橙色。

图10 秸秆清理率检测Fig.10 Detection of straw cleaning rate

每组仿真结束后,在后处理中导出数据,秸秆清理率计算式为

(15)

式中ζ1——秸秆清理率,%

m1——仿真后秸秆质量,kg

m0——仿真前秸秆质量,kg

3.2 单因素试验

以前进速度、前倾角、侧倾角为试验因素,以秸秆清理率为试验指标,设计单因素仿真试验,分析上述因素对仿真清秸过程中秸秆运动特性和秸秆清理率的影响。

3.2.1前进速度

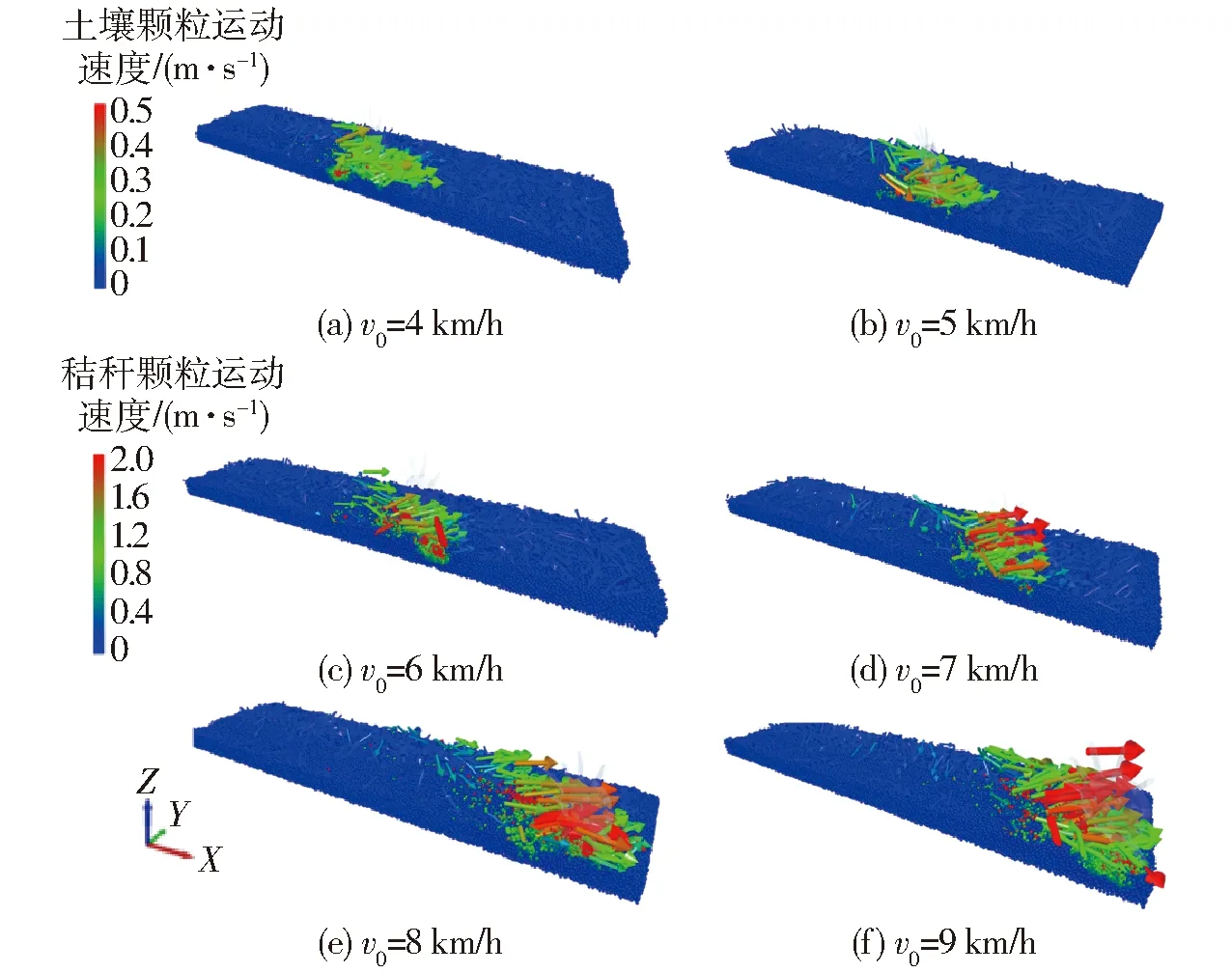

以清秸轮前进速度为试验因素,进行单因素试验,分析前进速度对秸秆清理率的影响。设置清秸轮前倾角32.5°、侧倾角0°、入土深度25 mm,前进速度在4~9 km/h之间变化,增量为1 km/h。不同前进速度时,离散元仿真0.9 s时秸秆和土壤的运动云图如图11所示。

图11 不同速度下仿真云图Fig.11 Simulation cloud images at different speeds

由图11可知,清秸轮前进速度对秸秆运动速度有影响,清秸轮前进速度越大,秸秆运动越剧烈。以运动速度达到2.0 m/s的秸秆(以下简称高速秸秆)为例,清秸轮前进速度为7~9 km/h时,高速秸秆的数量明显高于清秸轮前进速度为4~6 km/h。因此,提高前进速度能够促进秸秆运动。

秸秆清理率结果如图12所示。当前进速度在4~7 km/h范围内变化时,随着前进速度的增加,秸秆清理率迅速提高。当清秸轮前进速度较小时,秸秆的运动速度较小,导致一些秸秆虽然有运动,但仍在清秸带内。当前进速度在7~9 km/h范围内变化时,清秸轮前进速度增加,秸秆运动速度增加。虽然秸秆运动速度增加,但短时间内需要处理的秸秆量也随之增加,导致秸秆清理率在该范围内没有明显变化。为保证条带秸秆清理装置的清秸质量,秸秆清理率应该大于80%,综合以上分析,在正交试验中设定清秸轮前进速度范围为6~8 km/h。

图12 不同前进速度时秸秆清理率变化曲线Fig.12 Change curve of straw cleaning rate at different forward speeds

3.2.2前倾角

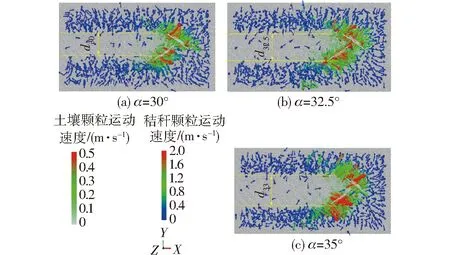

以清秸轮前倾角为试验因素,进行单因素试验,分析清秸轮的前倾角对秸秆清理率的影响。设置清秸轮前进速度7 km/h、侧倾角0°、入土深度25 mm, 参考免耕播种机清秸轮前倾角工作参数,设置清秸轮前倾角在30°~35°范围内变化,增量为2.5°。离散元仿真至0.9 s时,前倾角为30°、32.5°、35°时的秸秆运动云图如图13所示。

图13 不同前倾角下仿真云图Fig.13 Simulation cloud images under different forward tilt angles

由图13可知,秸秆颗粒在清秸轮作用下向侧前方运动,形成清秸带,当清秸轮前倾角在30°~35°范围内时,高速秸秆数量无明显变化,前倾角对秸秆运动速度影响较小。当清秸轮前倾角在30°~35°范围内时,清秸幅宽随清秸轮前倾角增大而增大。分析秸秆运动云图可知,提升清秸轮前倾角对秸秆运动速度影响不明显。

秸秆清理率结果如图14所示,清秸轮前倾角在30°~35°范围内变化时,随清秸轮前倾角增大,秸秆清理率增大,但增量较小。条带内秸秆清理率均大于84%,清秸效果较好,满足清秸要求。

图14 不同前倾角时秸秆清理率变化曲线Fig.14 Change curve of straw cleaning rate at different forward tilt angles

3.2.3侧倾角

以清秸轮侧倾角为试验因素,进行单因素试验,分析清秸轮侧倾角对秸秆清理率的影响。设置清秸轮前进速度7 km/h、前倾角32.5°、入土深度25 mm, 设置清秸轮侧倾角在-15°~15°范围内变化,增量为7.5°。离散元仿真至0.9 s时,侧倾角为-15°、-7.5°、0°、7.5°、15°时秸秆运动云图如图15所示。

图15 不同侧倾角下仿真云图Fig.15 Simulation cloud images at different roll angles

由图15可知,秸秆颗粒在清秸轮作用下向清秸轮侧前方运动,形成清秸带,当清秸轮侧倾角在-15°~15°范围内变化时,高速秸秆数量无明显变化,侧倾角对秸秆运动速度影响较小。由图15可知,不同侧倾角的清秸带内秸秆残留数量差异较大,其中侧倾角-15°时,残留的秸秆最多。

秸秆清理率如图16所示。由图16可知,随清秸轮侧倾角增加,秸秆清理率提升,在-15°~0°时秸秆清理率提升较快,在0°~15°秸秆清理率提升缓慢。清秸轮侧倾角对秸秆清理率的影响较显著,因此在正交试验中设定清秸轮侧倾角范围为-15°~15°。

图16 不同侧倾角时秸秆清理率的变化曲线Fig.16 Change curve of straw cleaning rate at different roll angles

3.3 正交试验

3.3.1试验方案与试验结果

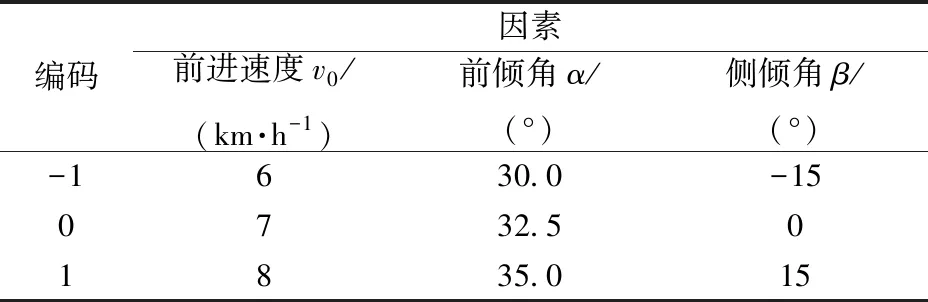

通过单因素离散元仿真试验,分析清秸轮前进速度、前倾角和侧倾角对秸秆清理率的影响,为进一步分析这3个参数对秸秆清理率影响的交互作用,获取秸秆清理率的最佳参数组合,选取Box-Behnken试验方案,以清秸轮的前倾角、侧倾角和前进速度为试验因素,秸秆清理率为试验指标,开展离散元仿真试验。试验因素编码如表2所示,试验方案设计与试验结果如表3所示,其中x1、x2、x3为编码值。

表2 试验因素编码Tab.2 Coding of test factors

表3 Box-Behnken试验方案及结果Tab.3 Box-Behnken test scheme and results

3.3.2试验结果方差分析

利用分析软件Design-Expert 10.0.7对仿真结果进行方差分析,结果如表4所示。通过方差分析可知,前进速度、前倾角、侧倾角对秸秆清理率影响极显著,交互项中侧倾角的平方项对秸秆清理率影响极显著;前进速度与前倾角的交互项、前倾角与侧倾角的交互项对秸秆清理率影响显著。主因素对秸秆清理率显著性影响由大到小为侧倾角、前倾角、前进速度,模型失拟差P>0.05,失拟项不显著,证明拟合效果较好。对不显著项剔除后再次分析,得到方差分析表,结果如表5所示。其回归方程为

表4 秸秆清理率方差分析Tab.4 Variance analysis of straw cleaning rate

表5 剔除不显著因素秸秆清理率方差分析Tab.5 Analysis of straw cleaning rate variance of removal of insignificant factors

(16)

3.3.3响应曲面分析

为了分析试验因素与秸秆清理率的关系,运用分析软件Design-Expert 10.0.7得到前进速度和前倾角交互项及前倾角和侧倾角交互项的显著性响应曲面。

图17为侧倾角0°时,前倾角和前进速度交互项的显著性响应曲面。从图17可知,秸秆清理率与前进速度、前倾角呈正相关,并随着前倾角增大秸秆清理率随速度提升的增量逐渐变少。在清秸轮前倾角不变时,前进速度增加清秸轮的角速度增加,加剧秸秆与轮齿的碰撞,使秸秆更容易被集行处理,秸秆清理率增大;在前进速度不变时,由式(4)可知,清秸轮的角速度与前倾角为正弦函数关系,在试验区间内呈正相关,前倾角增大等同于提升了清秸轮的角速度,秸秆清理率提升。结合表4显著性结果分析,清秸轮前倾角的影响效果大于前进速度。

图17 前进速度和前倾角交互项响应曲面Fig.17 Response surface of interaction term between forward speed and forward tilt angle

图18为前进速度7 km/h时,清秸轮前倾角和侧倾角交互项的显著性响应曲面。从图18可以看出,秸秆清理率与清秸轮前倾角、侧倾角呈正相关,并随着清秸轮前倾角、侧倾角数值增大秸秆清理率提升量将逐渐变小。当侧倾角一定时,前倾角增大秸秆清理率提升显著,并随着清秸轮侧倾角的增大提升效果逐渐不明显;当清秸轮前倾角一定时,侧倾角变大清秸效果提升明显,相关性最为显著。当侧倾角变大时,秸秆运动轨迹向两侧的趋势明显,集行效果显著,秸秆清理率提升。

图18 前倾角和侧倾角交互项响应曲面Fig.18 Response surface for interaction term betweentilt angle and roll angle

3.3.4参数优化

利用Design-Expert 10.0.7软件中的优化模块,对上述回归模型进行约束目标优化求解,得到清秸轮的最佳运动参数与结构参数。根据实际作业及相关理论得到优化约束条件、目标及约束函数为

(17)

根据目标函数优化求解得,当机具前进速度为7.8 km/h、前倾角31.7°、侧倾角13.4°时,秸秆清理率为91.62%。

4 田间试验

4.1 试验条件与试验方案

为验证离散元仿真结果,在辽宁省本溪市本溪满族自治县小市镇开展了机具田间工作性能试验。辽宁省本溪满族自治县地处辽宁省东部,属于东北黑土区,土壤肥沃,位于东经123°34′~124°45′,北纬38°43′~43°26′之间,气候属于北温带湿润气候,年降雨量800~1 000 mm。试验地区位于辽宁省本溪满族自治县小市镇附近农户自种田,属于一年一熟垄作地,前茬作物为玉米,收获时秸秆粉碎还田,根茬无处理,试验地情况如图19a所示。试验前对试验田地表情况和土壤理化特性进行测试,包括玉米行距、株距,根茬留茬高度、根茬直径、秸秆平均覆盖量、土壤紧实度、温度、土壤含水率,结果如表6所示。

表6 试验田地况数据采集Tab.6 Test field data collection results

开展条带秸秆清理装置田间试验时,将条带耕整机的土壤耕整装置、镇压装置卸掉,如图19b所示。设置协拨清秸轮前倾角31.7°、侧倾角13.4°,对比单点仿形和平行四连杆仿形,机具前进速度为6、7、8 km/h的作业效果,并测量秸秆清理率和清秸幅宽,如图19c、19d所示,清秸作业后效果如图19e所示。

4.2 试验结果分析

4.2.1秸秆清理率

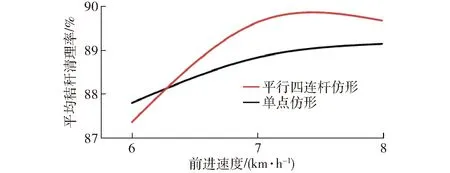

图20为不同仿形方案下平均秸秆清理率随前进速度的变化趋势,机具前进速度6~8 km/h时,两种仿形方案平均秸秆清理率为87%~90%,秸秆清理率随前进速度逐渐增加。

图20 不同仿形方案下平均秸秆清理率变化曲线Fig.20 Change curves in average straw cleaning rate under different profiling schemes

4.2.2清秸幅宽

图21为不同仿形方案下平均清秸幅宽随前进速度的变化趋势,在前进速度6~8 km/h时,两种方案平均清秸幅宽为18~20.5 cm,清秸幅宽随前进速度先增加再减少,在前进速度7 km/h和8 km/h时清秸幅宽差异不大。

图21 不同仿形方案下平均清秸幅宽变化曲线Fig.21 Change curves in average width of straw cleaning under different profiling schemes

5 结论

(1)对比了不同齿形清秸轮作业时秸秆的受力情况,设计了一种径向锐化协拨清秸轮,清秸轮结构参数为半径162.5 mm、齿数12、齿长65 mm,保证协拨清秸轮有效工作区域重叠,对置安装时两轮前后距离为210 mm。

(2)以秸秆清理率为试验指标,以清秸轮的前进速度、前倾角和侧倾角为试验因素,开展离散元仿真试验,确定协拨清秸轮工作参数机具前进速度7.8 km/h、清秸轮前倾角31.7°、侧倾角13.4°时,秸秆清理率为91.62%。

(3)田间试验结果表明,前进速度为6~8 km/h时,协拨组合式条带秸秆清理装置秸秆清理率为87%~90%,清秸幅宽为18~20.5 cm。