玉米姿控驱导式排种器导向投种机构设计与试验

2023-11-23董建鑫高筱钧张仕林黄玉祥张崇勤史江涛

董建鑫 高筱钧 张仕林 黄玉祥,2 张崇勤 史江涛

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100; 2.陕西省农业装备工程研究中心, 陕西杨凌 712100;3.潍柴雷沃智慧农业科技股份有限公司, 潍坊 261000; 4.西安亚澳农机股份有限公司, 西安 710300)

0 引言

投种作为排种器的末端工作环节,对精量播种作业质量具有直接影响[1-4]。近年来,随着规模化生产经营模式的发展,以及对作物单产水平的高度关注,需要播种机在密植条件下实现高速精播(作业速度高于8 km/h)[5-7]。然而,随着机具作业速度的提高,机械式排种器的投种效果不断下降,种子易随投种点位变化而偏离理想投种轨迹,造成落点异位,播种均匀性不佳,甚至引发重、漏播现象,难以满足实际生产中的高速精播需求[8-11]。因此,改善机械式排种器在高速工况下的投种效果对于促进我国播种作业高速精量化发展,具有重要意义。

研究人员围绕精量排种器的投种方面已开展相关研究,并取得良好的进展[12-16]。刘宏新等[17]利用高速影像与EDEM仿真分析了立式浅盆型排种器投种均匀性的影响因素,并确定了投种口尺寸范围;XING等[18]借助高速影像分析了水稻排种器不同工况下的投种轨迹,确定了其最优工作条件;XUE等[11,19]设计了一种双弧形投种点引导槽,有效防止种子与机构的摩擦碰撞对排种均匀性的影响;李玉环等[20-21]设计了气吸式排种器直线推种机构,避免种子在导种管内碰撞异位,并提出直线推种+末端拨离的投种方法,解决了“横向飞种”问题对投种效果的影响。虽然上述方法为改善机械式排种器的投种效果提供了良好的借鉴,但由于对投种部件结构约束与待投种子的互作用关系认识不足,且忽视复杂外形籽粒导种过程中运动、受力与姿态等因素的影响,导致其投种效果具有一定的不稳定性,尤其在高速工况下投种轨迹分散现象明显,播种均匀性下降严重。

为此,本文提出约束种子运动自由度并引导投种方向的方法,设计一种新型导向投种机构,以改善玉米姿控驱导式排种器高速工况下的投种效果;通过分析导种过程中待投种子的运动与受力关系,确定导向投种机构的关键参数,并开展排种性能优化及验证试验,以期为提升机械式排种器的高速作业性能提供参考。

1 排种器结构与工作原理

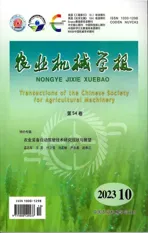

为进一步改善前期研制的玉米姿控驱导式排种器在高速工况下的投种效果,提升排种粒距均匀性[22],基于原排种器的结构基础,设计一种新型的导向投种机构,从而实现可靠的高频、连续投种。增设导向投种机构的排种器包括前壳体、护种板、排种盘、递种隔板、导种轮、导种轨、传动轴与后壳体等主要零部件,其结构如图1所示。

图1 排种器结构爆炸图Fig.1 Explosion diagram of seed metering device structure1.前壳体 2.护种板 3.排种盘 4.递种隔板 5.导种轮 6.导种轨 7.排种轴 8.后壳体 9.投种口

该排种器的主要工作部件为取种单元与导向投种机构。取种单元作为调控种子姿态并实现充、清种的关键部件,由调姿齿与单元型孔构成。在充种过程中,取种单元利用调姿齿调整调姿槽底部种子的充前姿态,将竖立姿态的种子一律调整至斜躺或侧立姿态,使其通过护种板底部进入取种单元内完成定向充种。之后,取种单元内多余种子随重力作用脱落,完成清种过程。

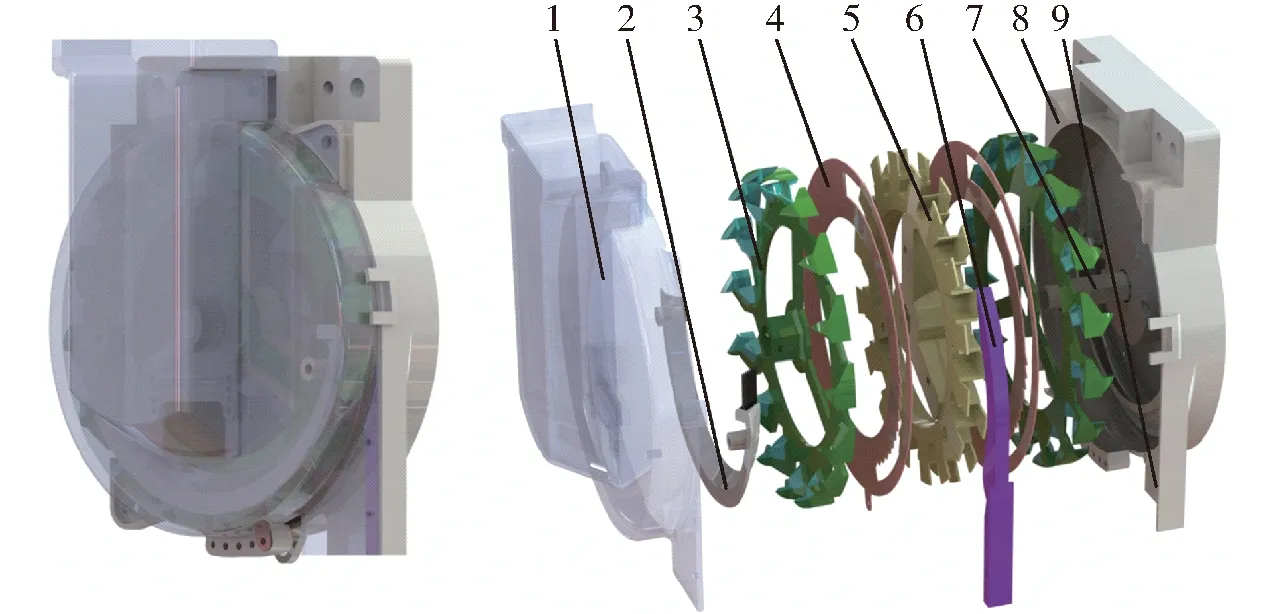

导向投种机构由导种轮与导种轨2个构件组成,主要用于完成排种器的导种与投种工作过程。当取种单元内的单粒种子到达递种区域后,侧向滑落至导种仓格内,完成递种过程;导种仓格内的种子随导种轮转动至一定角度后开始沿接触面滑动较短距离,之后压覆于导种轨的工作弧面上继续运动,随着约束运移弧面向引导投种弧面的过渡,其运动轨迹与速度均不断变化,直到与引导投种弧面圆心处于同一水平时,完成导种过程;此时,种子处于临界投种状态,投种的点位与初速度均确定,即将随重力开始竖直下抛,完成投种过程。排种器的工作原理如图2所示。

图2 排种器工作原理图Fig.2 Seed metering device working principle diagram1.调姿齿 2.单元型孔 3.取种单元 4.玉米种子 5.导种轮 6.导种轨 7.导种仓格 8.约束运移弧面 9.引导投种弧面 Ⅰ.充种过程 Ⅱ.清种过程 Ⅲ.递种过程 Ⅳ.导种过程 Ⅴ.投种过程

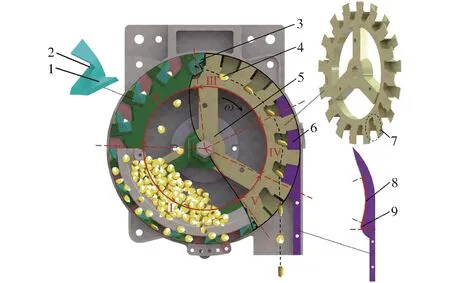

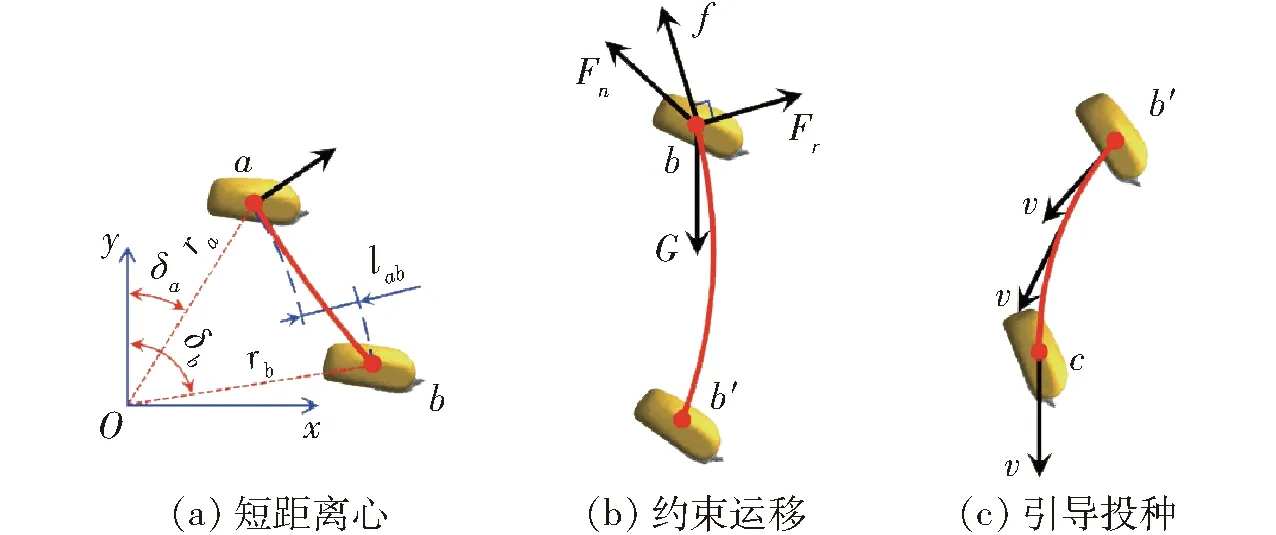

2 导种轨迹规划

合理规划导种轨迹是确保投种效果可靠的关键,也是导向投种机构设计的重要依据。待投种子的导种过程可划分为3个阶段,分别为待投种子的短距离心阶段(对应轨迹a-b)、约束运移阶段(对应轨迹b-b′)与引导投种阶段(对应轨迹b′-c),种子到达点c处开始投种,如图3所示。

图3 导种轨迹规划Fig.3 Seed guiding trajectory planning1.待投种子 2.导种轨迹

短距离心阶段为待投种子导种过程的起始阶段,由点a处开始离心运动,到达点b处与约束运移弧面接触后结束。以导种轮轴心为原点,水平方向为x轴,竖直方向为y轴建立坐标系,离心运动中种子所处位置的半径记为r,角度记为δ(位置处半径与竖直方向夹角),离心运动起始位置半径记为ra,角度记为δa,结束位置记为rb,角度记为δb,种子所受合外力∑F方向沿接触面切向,种子离心距离为lab(图4a)。

图4 导种轨迹分析Fig.4 Analysis of seed guiding trajectory

离心运动中种子合外力∑F始终大于0,由能量守恒定律可得,种子所受合外力做功为

(1)

式中vt——点b处种子接触导种轨时速度,m/s

m——种子质量,kg

ω——导种轮转动角速度,rad/s

由式(1)可知,短距离心阶段中种子接触导种轨时的速度vt与离心距离lab及导种轮转动角速度ω呈正相关。当种子的离心距离lab或导种轮的角速度ω越大时,种子接触导种轨时的速度vt越大。为防止种子与导种轨接触时碰撞并产生弹跳作用,影响接下来约束运移阶段中种子的运动平稳性,应保证离心距离lab尽可能较小。

待投种子的约束运移阶段为导种过程中的过渡阶段,由点b开始沿弧线轨迹运动至点b′处结束。该阶段中种子运动自由度受到约束,驱使其按照预先规划的运移轨迹平稳运动,从而确保引导投种阶段顺利进行(图4b)。

由于该阶段对应轨迹b-b′为弧线,且导种轮工作时匀速运转,可以判断种子受到合外力为0,即

∑F=Fr+Fn+f+G=0

(2)

式中Fr——种子受到离心力,N

G——种子受到重力,N

Fn——种子受到支持力,N

f——种子受到摩擦力,N

由式(2)可知,种子在约束运移阶段中将始终保持匀速圆周运动,直至点b′处进入下一阶段。

待投种子的引导投种阶段为导种过程的末尾阶段,由点b′开始沿反向弧线轨迹运动至点c处结束。该阶段中由于种子受到反向弧线轨迹的引导作用,运动速度v开始逐渐沿引导投种弧面的切线方向偏转,当种子运动至点c时速度v的方向竖直向下,此时脱离导向投种机构的束缚,沿竖直方向开始下抛运动(图4c)。

综上所述,当待投种子按预先规划的导种轨迹完成运移后,投种初速度竖直向下(作用点与方向均确定)。因此推断,玉米姿控驱导式排种器增设导向投种机构后,种子的投种点位与初速度基本恒定,种子投出后的下落轨迹唯一,呈竖直直线。

3 导向投种机构设计与分析

3.1 结构参数设计

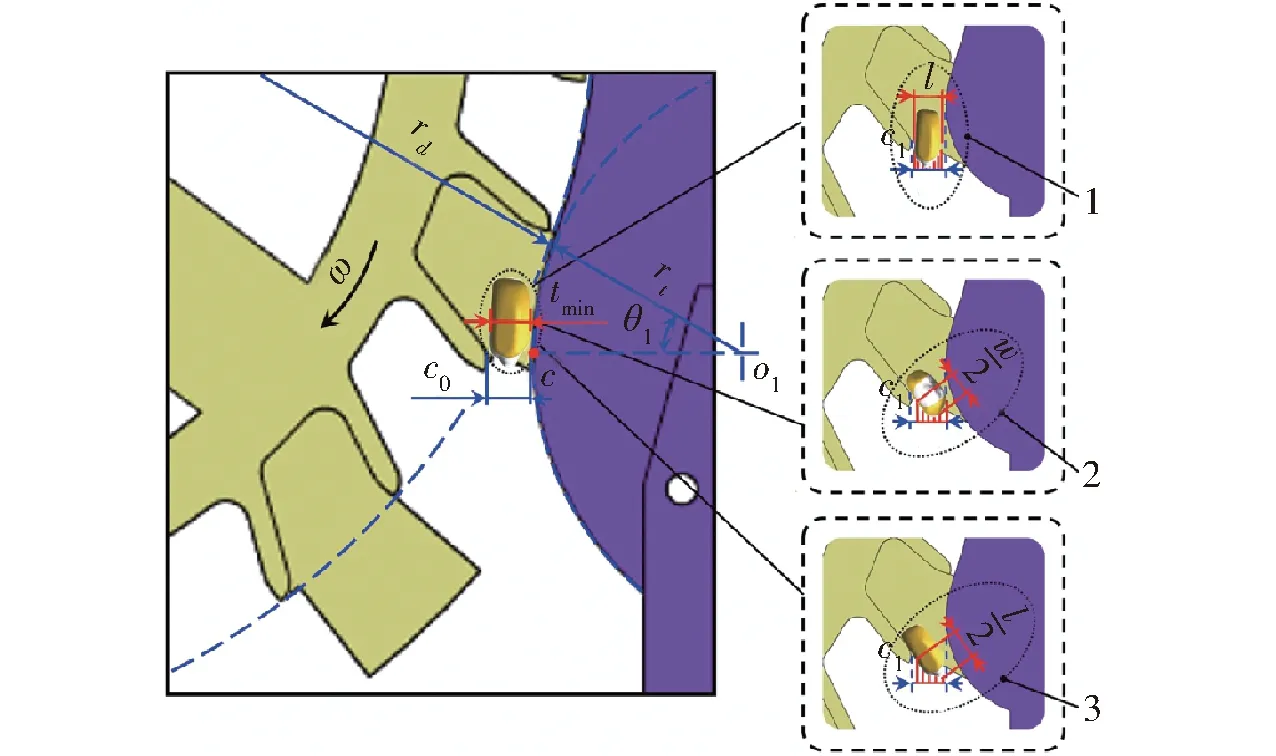

导向投种机构的结构参数取值对排种器的投种效果具有直接影响,其主要由导种轮与导种轨两部分结构参数共同构成,如图5所示。

图5 导向投种机构结构参数示意图Fig.5 Structure parameters diagram of guiding seed throwing mechanism

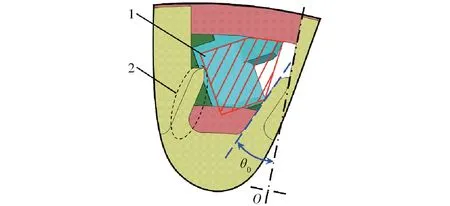

导种轨由约束运移弧面与引导投种弧面衔接而成,固定安装于前、后壳体间与导种轮共同工作。其中,约束运移弧面配合导种仓格对待投种子的运动自由度施加约束,迫使其按照预先规划的运移轨迹平稳运动,从而确保引导投种阶段顺利进行;导种仓格内容种空间伴随自身转动与引导投种弧面的延伸,逐渐转化为楔形,用于稳定投种点处种子的姿态,从而确保种子能够顺利投出。为提供充足的递种区域,使种子及时完成递种,避免与导种轨结构发生干涉,约束运移弧面起始角α0取75°。

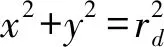

导种轮边缘交错分布有开口方向相反的导种仓格。根据第2节分析,应尽量缩短种子的离心距离lab;此外,还需保障导种仓格内恰好能够完全容纳种子,使种子具有充足的姿态调整空间。因此导种仓格的高度h0、厚度b0均不宜过大,但也不能低于种子的最大长度lmax(测得为14.1 mm)[22];已知导种轮半径rp为115 mm,为满足上述条件,导种仓格半径rd取100 mm,导种仓格高度h0与厚度b0均取 15 mm。 同时,导种仓格倾角θ0越大,楔形容种空间的楔角越小,投种姿态越稳定,有利于顺利投种;在确保排种器的递种过程不受影响时,导种仓格倾角θ0应取最大值。取种单元的斜线框区域为递种口,在导种仓格的隔断不干涉递种过程前提下,导种仓格倾角θ0最大值为27°,如图6所示。

图6 导种仓格Fig.6 Seed guiding chamber1.递种口 2.隔断

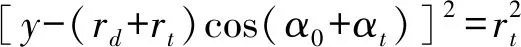

导种轨工作弧面的轴向投影曲线方程即为曲线段ac在坐标系中的平面方程,由圆弧段ab′与圆弧段b′c组成。图5中,以导种轮轴心为原点O,水平方向为x轴,竖直方向为y轴建立坐标系,即可求得圆弧段ab′的方程为

(3)

圆弧段b′c的方程为

y∈((rd+rt)cos(α0+αt),rdcos(α0+αt)))

(4)

由式(3)、(4)可知,约束运移弧面圆心角αt与引导投种弧面半径rt决定了待投种子的导种轨迹,对投种效果具有直接影响,其取值根据下文分析及试验确定。

3.2 约束运移弧面圆心角

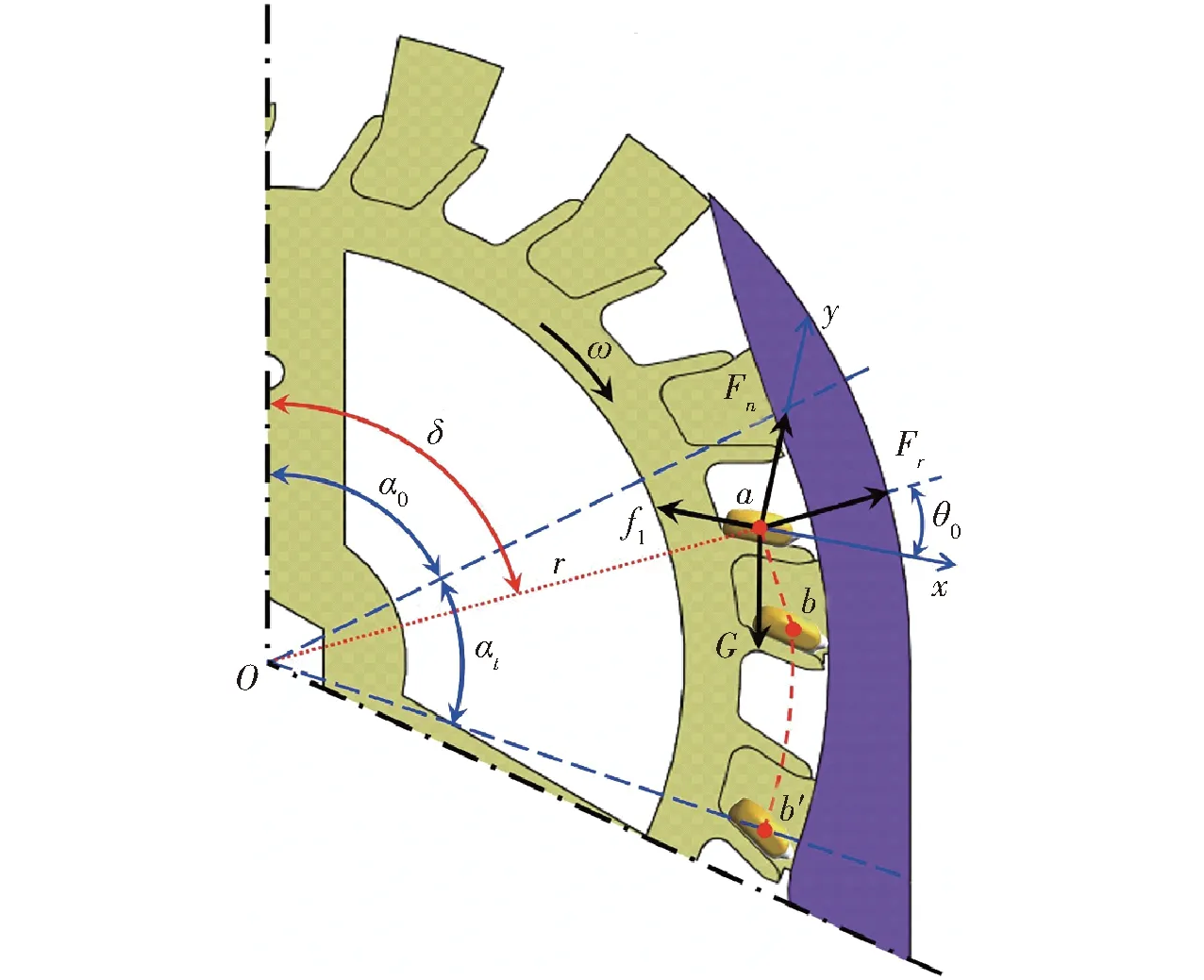

约束运移弧面圆心角影响种子在约束运移阶段中运动的稳定性。当种子到达点a处具有离心运动趋势,经过短距离心运动后在点b接触导种轨,以点a处种子质心为原点,滑动平面的切向为x轴,法向为y轴建立坐标系,对种子进行受力分析,如图7所示。

图7 种子离心运动受力分析Fig.7 Force analysis of seed centrifugal motion

根据种子在点a处沿x轴向合力大于0,可得

Fx=Frcosθ0+Gsin(δ+θ0-0.5π)-f1>0

(5)

其中

f1=μ(Gcos(δ+θ0-0.5π)-Frsinθ0)

(6)

式中f1——种子与导种轮间滑动摩擦力,N

μ——种子与排种器间滑动摩擦因数

联立式(5)、(6),解得

(7)

已知种子所在点a位置处半径r取0.09 m,重力加速度g取9.8 m/s2,种子与排种器摩擦因数μ为0.3,导种仓格倾角θ0取27°,当排种盘角速度ω取0~3.06 rad/s时(对应作业速度0~14 km/h),由式(7)计算可得:种子所在位置处角度δ大于79.7°。

为确保待投种子在约束运移阶段中平稳运动,约束运移弧面圆心角αt应满足

αt>δ-α0

(8)

式(8)中,种子位置角δ取79.7°,约束运移弧面起始角α0取75°,代入式(8)计算可得,约束运移弧面圆心角αt大于4.7°,当种子经过递种区域后,需至少转过4.7°后开始短距离心阶段。因此,为确保待投种子在约束运移阶段中运动平稳,应保障约束运移阶段的轨迹弧长充足,约束运移弧面圆心角αt不宜过小,应远大于4.7°。

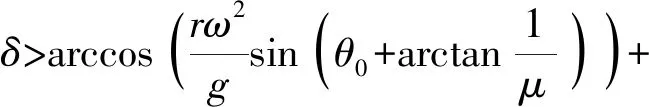

3.3 投种初速度

投种初速度易对投种轨迹的分布范围产生影响。在引导投种阶段中,种子到达点c时质心与引导投种弧面的圆心o1位于同一水平,此时种子处于临界投种状态,投种初速度竖直向下,即将开始竖直下抛运动。以导种轮轴心为原点o,水平方向为x轴,竖直方向为y轴建立坐标系,对种子的临界投种状态进行运动分析,如图8所示。

图8 临界投种速度分析Fig.8 Analysis of critical seed throwing velocity

种子在投种点c处的绝对速度va为牵连速度ve与相对速度vr的矢量和,满足

va=ve+vr

(9)

由式(9)得

(10)

其中

(11)

式中θ1——种子绝对速度与牵连速度夹角,(°)

αv——线段ob′与线段oc间夹角,(°)

联立式(10)、(11)可得

va=rdω(sin(α0+αt+αv)+

cos(α0+αt)cot(θ0+α0+αt+αv))

(12)

由式(12)可知,投种初速度va与约束运移弧面圆心角αt呈正相关,当约束运移弧面圆心角αt取值越大时,投种初速度va越大,反之越小。预试验中,约束运移弧面圆心角αt低于30°时,存在延迟投种现象,投种轨迹易波动,高于45°时,投种存在水平速度,易偏离竖直方向。分析原因可知,约束运移弧面圆心角αt较小时,投种点位较高且投种初速度较小,由于投种时楔形容种空间的楔角过大,投种姿态稳定性不足,个别不能及时投出的种子,投种轨迹产生波动;约束运移弧面圆心角αt过大时,投种点位较低,由于导种轨迹曲线的曲率过大,种子易脱离结构引导作用,投出后速度较大且存在水平分量,同样也会造成投种轨迹偏离竖直方向。因此,结合导向投种机构与排种盘结构尺寸,选取约束运移弧面圆心角αt的范围在30°~45°之间,其最优取值通过后续试验确定。

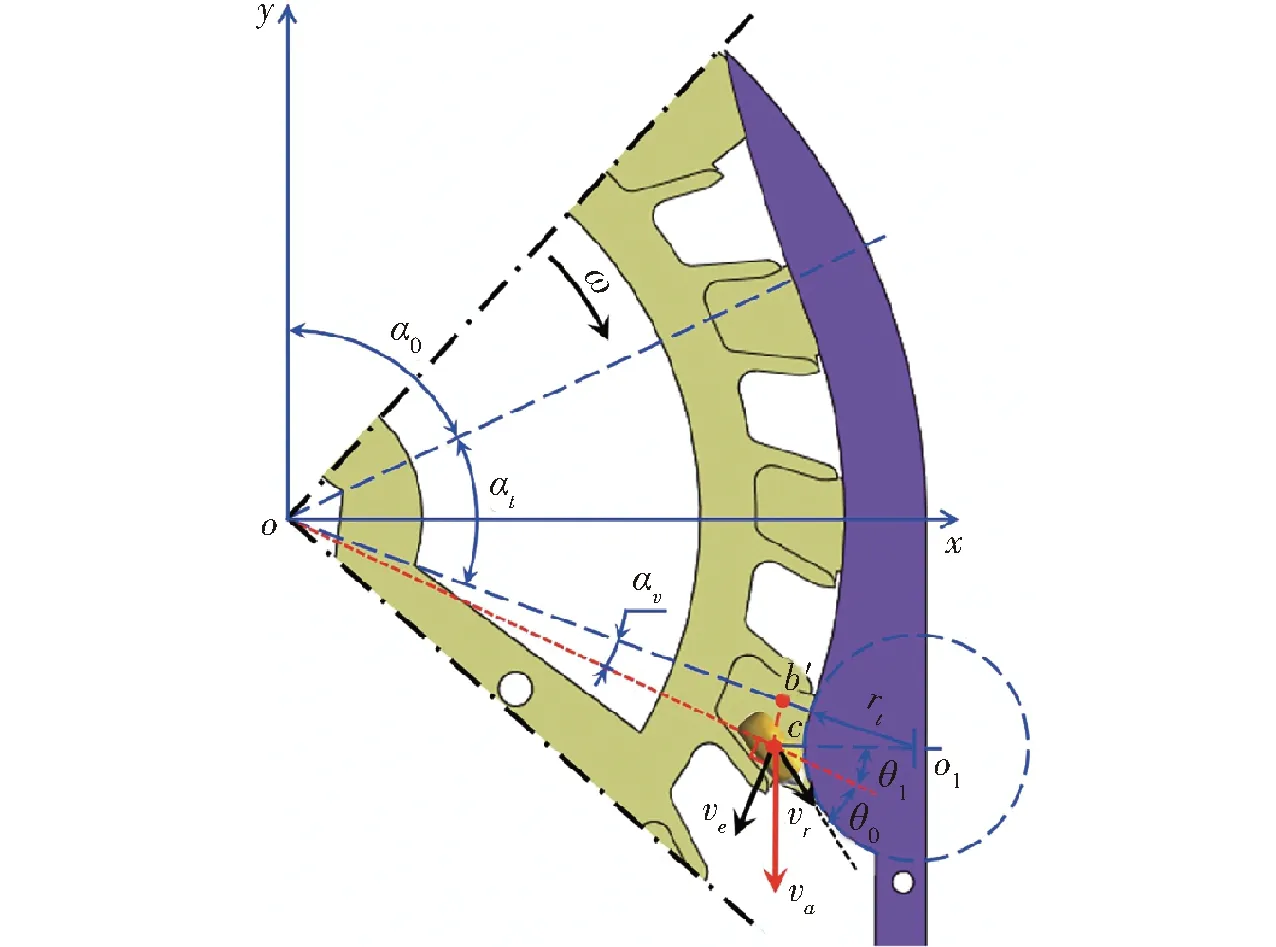

3.4 引导投种弧面半径

引导投种阶段中种子能否顺利在投种点c处投出,取决于引导投种弧面半径。当种子在点c前或点c后投出时,均会导致投种初速度偏离竖直方向,造成投种轨迹分散现象。种子在点b′与引导投种弧面接触后,导种仓格内容种空间逐渐转化为楔形,种子的姿态在结构摩擦作用下渐渐调整,与楔形空间适应。由点c处楔形容种空间形状可以判断,种子的投种姿态大致可分为竖立、横躺与平躺,共3种姿态;当种子以竖立姿态投出时,种子经过点c后,机构的开口尺寸c1应大于种子厚度t的水平投影长度;同理,当种子以横躺姿态投出时,种子经过点c后,机构开口尺寸c1应大于0.5倍种宽(0.5w)的水平投影长度;当种子以平躺姿态投出时,种子经过点c后,机构开口尺寸c1应大于0.5倍种长(0.5l)的水平投影长度,如图9所示。

图9 投种姿态分析Fig.9 Seed throwing posture analysis1.竖立姿态 2.横躺姿态 3.平躺姿态

由种子的实际尺寸分布范围可知,种身的欠约束部分长度(t、0.5w或0.5l)在水平方向的投影范围较为接近。为确保种子能够顺利投出,防止种子经过点c后受到过度的引导作用,偏离竖直方向,机构开口尺寸c1应大于上述投影长度,引导投种弧面半径rt不宜过小。同时,为防止个别呈竖立姿态的小尺寸种子到达投种点c之前投出,投种点c处机构间隙c0不宜过大,应小于种子最小厚度tmin,即

(13)

由式(13)可得

(14)

已知导种轮半径rd为100 mm,种子最小厚度tmin为3.82 mm[22],若约束运移弧面圆心角αt的取值由30°增大至45°时,代入式(14)中计算可得,引导投种弧面半径rt由63.39 mm缩小至19.56 mm,由此可见在不同的约束运移弧面圆心角αt取值下,引导投种弧面半径rt的取值范围不同,两者呈负相关。因此,为提高导向投种机构对玉米种子个体结构差异的适应性,确定引导投种弧面半径rt最优值,应根据约束运移弧面圆心角αt的取值开展试验优化。

4 性能优化试验

4.1 试验材料与测试装置

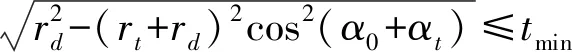

试验所用排种器为增设导向投种机构的玉米姿控驱导式排种器,其主要零部件加工材料选用铝合金6061,通过CNC三轴数控加工中心制造,精度为±0.01 mm;试验用种为未经过清选与分级的郑单958玉米种子,千粒质量290.2 g,含水率10.36%;采用自主搭建试验台架配合数据采集系统开展排种器性能优化试验。其中,排种器试验台架由驱动电机(转速:0~90 r/min)、传动装置(链轮、链条、传动轴)、导种管与输送带(带速:0~14 km/h,表面粘贴双面胶带用于固定落种)构成;数据采集系统由高速摄像机(i-SPEED-3型,日本Olympus公司)、运动追踪软件(Tracker)、坐标面板和高光灯组成,如图10所示。

图10 试验台架Fig.10 Test bench1.高光灯 2.输送带 3.高速摄像机 4.影像控制器 5.投种检测区 6.落种检测区 7.导向投种机构

4.2 试验设计与评价指标

4.2.1试验设计

(1)结合理论分析与前期预试验,根据均分试验设计方法,分别在约束运移弧面圆心角αt取值为30°、35°、40°与45°条件下开展单因素试验,同时利用高速摄影与运动分析技术探究约束运移弧面圆心角αt对投种点位空间分布范围的影响规律,并确定约束运移弧面圆心角αt的最优值。

(2)在试验(1)的基础上,对影响排种器高速工况下排种性能的关键因素引导投种弧面半径rt与机具作业速度开展双因素试验[23-25]。机具作业速度X1设定4个水平:8、10、12、14 km/h,引导投种弧面半径X2设定4个水平:10、20、30、40 mm,探究各因素对排种器高速工况下排种性能的影响规律,并对试验结果进行多元线性回归分析,建立回归方程,获取导向投种机构的最优参数组合。

(3)基于试验(1)、(2),对采用导向投种机构的姿控驱导式排种器与原排种器进行台架高速作业性能对比验证试验。试验设定作业速度分别为8、10、12、14 km/h,在相同作业速度条件下对2种排种器的工作性能进行测试与对比,综合评价导向投种机构的提升作用。

4.2.2评价指标

根据玉米精量播种农艺要求设定试验中播种粒距为25 cm,依据NY/T 503—2015《单粒(精密)播种机作业质量》,运用数据采集系统分别对试验指标粒距合格指数Y1、粒距重播指数Y2与合格粒距变异系数Y3进行统计,251粒稳定排出种子为一组试验,每组试验重复3次,以各指标的平均值作为试验结果。

4.3 试验结果及分析

4.3.1单因素试验

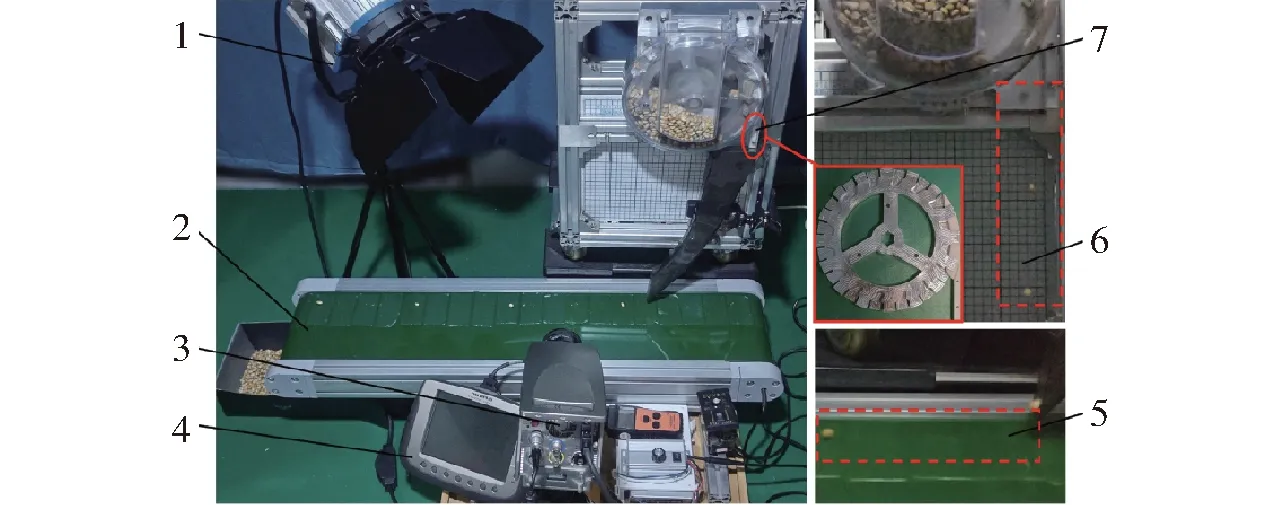

在排种器作业速度取14 km/h,引导投种弧面半径取19 mm的条件下,开展不同约束运移弧面圆心角αt的单因素试验。同时,利用高速摄像机录制不同试验因素水平下的投种过程,将视频文件导入Tracker软件,图像长度单位设置为mm,标定图像与实际尺寸,以投种口中心为坐标原点o,建立xoy正平面坐标系与zoy侧平面坐标系,采集连续投出100粒种子在投种口处的横坐标值记为投种点位的水平偏量,第i粒种子的正面水平偏量记为xi,侧面水平偏量记为zi,根据不同试验因素水平下投种点位水平偏量的分布情况,探明试验因素对投种点位空间分布范围的影响规律,如图11所示。

图11 投种点位水平偏量测定Fig.11 Measurement of seed points horizontal deviation

试验结果如表1所示,约束运移弧面圆心角对排种粒距合格指数、粒距重播指数与粒距变异系数均具有显著影响;随着约束运移弧面圆心角取值的增大,排种合格指数呈先增高后降低的变化趋势,重播指数与合格粒距变异系数与之相反;当约束运移弧面圆心角为35°时,排种合格指数达到最大值91.5%,重播指数与合格粒距变异系数均达到最小值5.1%与16.5%,此时排种性能较好。

随着约束运移弧面圆心角取值的增大,种子到达投种口处点位的正面水平偏量的分布范围呈先缩小后扩大的变化趋势,当约束运移弧面圆心角为35°时,正面水平偏量的标准差达到最小值4.73 mm(图12a);侧面水平偏量的分布范围整体变化较小,与正面水平偏量的分布范围的变化趋势基本一致,其标准差在约束运移弧面圆心角为35°时达到最小值2.16 mm(图12b)。通过研究投种过程的高速影像发现,当约束运移弧面圆心角取值较大或较小时,均会导致投种轨迹正面与侧面的波动范围扩大,投种轨迹更加分散,与上文理论分析一致。因此,约束运移弧面圆心角不宜过大或过小,当其取值为35°时,投种点位较为集中,排种粒距均匀性较好。

图12 投种点位水平偏量分布范围Fig.12 Distribution of seed points horizontal deviation

4.3.2双因素试验

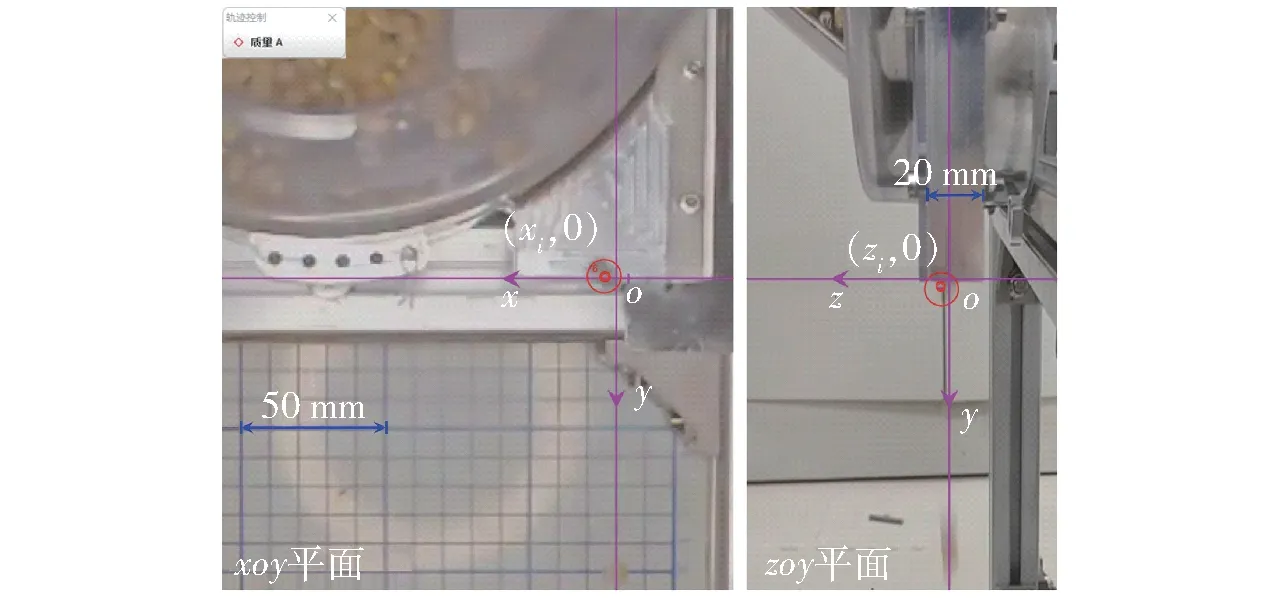

基于上述单因素试验结果,在约束运移弧面圆心角为35°的条件下开展双因素试验,并对试验结果中各因素水平间差异进行显著性分析,如表2所示(平均值±标准差)。

表2 双因素试验结果Tab.2 Results of double factors test %

由表2可知,作业速度与引导投种弧面半径对合格指数的影响均不显著;当作业速度确定时,合格指数随着引导投种弧面半径的增大呈略微增大后减小的趋势,当其处于20 mm或30 mm时取得最大值;当引导投种弧面半径确定时,合格指数随着作业速度的提升整体相对平稳;说明该排种器的合格指数受作业速度与引导投种弧面半径的影响较小。作业速度对重播指数的影响显著,引导投种弧面半径对重播指数的影响不显著;当作业速度确定时,重播指数随着引导投种弧面半径的增大呈略微减小后增大的趋势,在弧面半径为20 mm或30 mm时取最小值;当引导投种弧面半径确定时,重播指数随作业速度的上升呈先增大后平稳的趋势,但当引导投种弧面半径取20 mm或30 mm时,重播指数相对其它取值时较低。作业速度与引导投种弧面半径对粒距变异系数的影响均显著;当作业速度确定时,变异系数随着引导投种弧面半径的增大呈现出先减小后增大的趋势,在其为20 mm或30 mm时达到最小值;当引导投种弧面半径确定时,变异系数随着作业速度的提升呈现出上升趋势,但引导投种弧面半径取20 mm或30 mm时,变异系数相对其它取值时较低。

综上所述,当引导投种弧面半径在20~30 mm 之间时,排种器的工作性能保持在较优水平,更加适宜高速作业。原因在于玉米种子的尺寸差异大且形状不规则,种子投放时的外形、尺寸及姿态存在差异性;当引导投种弧面半径过小时,由于种子约束运移阶段结束后具有惯性,不能及时接触引导投种弧面,部分种子直接到达投种点未经引导投出;当引导投种弧面半径过大时,投种点处开口间隙较大,部分小尺寸种子到达投种点前提前投出。上述因素均会造成投种轨迹分散的现象,影响排种器高速工况下的排种性能。

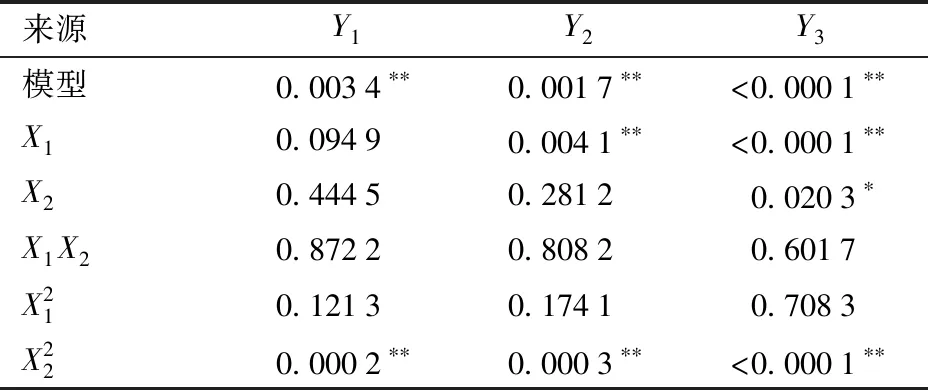

利用Design-Expert 8.0.6软件对表2中试验结果进行多元线性回归分析,可得试验因素作业速度X1、引导投种弧面半径X2及其交互作用对试验指标粒距合格指数Y1、粒距重播指数Y2与粒距变异系数Y3影响的显著性,如表3所示。

表3 试验因素对指标影响的显著性系数pTab.3 Impact of experimental factors on indicators

由表3可知,排种器作业速度对粒距合格指数的影响不显著,对粒距重播指数与粒距变异系数的影响均达到极显著,引导投种弧面半径仅对粒距变异系数的影响显著,且试验因素间的交互作用对各试验指标均无显著影响。根据分析结果可得试验指标与因素间的多元回归方程

(15)

为寻求该排种器在高速工况下的最优工作性能,以粒距合格指数最大、粒距重播指数与粒距变异系数最小为优化目标,对试验指标优化求解得到排种器在作业速度为8 km/h、引导投种弧面半径为24.3 mm时,粒距合格指数、重播指数和变异系数分别达到91.1%、4.4%和13.3%。

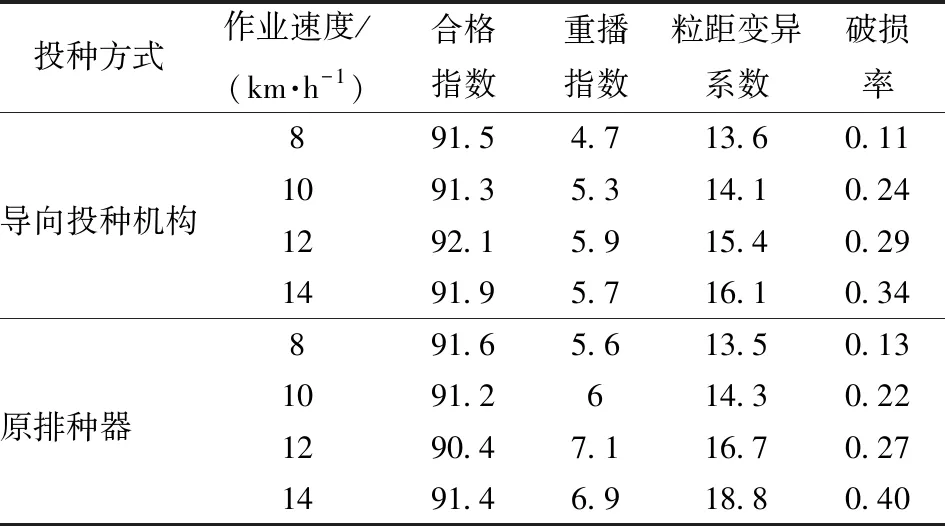

4.3.3性能对比验证试验

基于上述试验结果,在引导投种弧面半径为24.3 mm的条件下,添加排种破损率作为试验指标,进行不同作业速度8、10、12、14 km/h的排种器性能测试,并与原排种器(无导向投种机构)的作业性能对比,结果如表4所示。

表4 性能对比验证试验结果Tab.4 Results of performance comparison verification %

由表4可知,增设导向投种机构的玉米姿控驱导式排种器,在作业速度8~14 km/h范围内,排种合格指数均大于等于91.3%,重播指数均小于等于5.9%,破损率均小于等于0.34%,粒距变异系数均小于等于16.1%,满足精量播种技术要求。其中,当作业速度为8 km/h时,排种合格指数为91.5%,重播指数为4.7%,粒距变异系数为13.6%,与上文试验优化结果几乎一致。因此,可以确定导向投种机构的最优结构参数分别为约束运移弧面圆心角取35°,引导投种弧面半径取24.3 mm。

与原排种器性能对比分析可知,导向投种机构对排种器的整体工作性能具有提升作用,其中对投种效果的提升最为明显。增设导向投种机构的排种器粒距变异系数较原排种器降低,且随着作业速度的提升降低效果更加明显。当作业速度由8 km/h提升至14 km/h后,变异系数的降幅由0.1个百分点上升至2.7个百分点,说明采用导向投种机构为导种过程中种子运动施加了约束与引导作用,确保了投种点位的一致性,并缩小了由待投种子姿态、外形及尺寸等因素造成的投种轨迹差异,有效改善了原排种器在高速工况下的投种效果。

5 结论

(1)针对玉米姿控驱导式排种器高速工况下投种点位不一致,排种粒距均匀性不佳的问题,提出约束种子运动自由度并引导投种方向的方法,设计了一种导向投种机构,通过合理规划待投种子的导种轨迹,分析待投种子的运动与受力情况,确定了导向投种机构的关键结构参数及其取值范围。

(2)单因素试验表明,当约束运移弧面圆心角取值为35°时,投种点位较为集中,排种粒距均匀性较好;双因素试验表明,当排种器在作业速度为8 km/h、引导投种弧面半径为24.3 mm时,排种性能达到最优;经验证得,最优条件下排种粒距合格指数、重播指数和变异系数分别为91.5%、4.7%和13.6%,与优化结果基本一致。

(3)性能对比验证试验表明,增设导向投种机构的姿控驱导式排种器在作业速度8~14 km/h范围内,排种合格指数均大于等于91.3%,重播指数均小于等于5.9%,破损率均小于等于0.34%,粒距变异系数均小于等于16.1%;且随着作业速度上升,导向投种机构对排种均匀性提升效果更加明显,当作业速度由8 km/h上升至14 km/h时,较原排种器粒距变异系数降幅由0.1个百分点增大至2.7个百分点,采用导向投种机构可有效提升原排种器的高速作业性能。