内置高强芯柱的方钢管混凝土柱-钢梁端板-螺栓连接节点的抗震性能

2023-11-22陶毅张耀予王丹史庆轩

陶毅,张耀予,王丹,史庆轩

(西安建筑科技大学 a.土木工程学院; b.绿色建筑全国重点实验室,西安 710055)

内置FRP 约束超高性能混凝土芯柱的方钢管混凝土组合柱(Steel-Concrete-FRP-UHPC,简称SCF-UHPC 组合柱)是一种综合了高强芯柱和钢管混凝土优点的组合柱形式,具有承载能力强、延性和稳定性好等优点[1-2]。按照截面形式,SCF-UHPC组合柱属于双壁实心截面,适用于此类截面的组合柱-钢梁节点形式有:在外加强环式、端板-螺栓连接式[3]、外加强环式的基础上采用螺栓连接等[4]。针对端板-螺栓连接节点,在梁端焊接端板可以有效抑制节点核心区的破坏[5]。端板-贯穿螺栓连接节点更易满足“强柱弱梁,强节点弱构件”的设计要求[6-8],在梁端发生破坏后还可通过更换梁实现节点的修复[8]。针对SCF-UHPC 组合柱,若螺栓仅贯穿夹层混凝土而不贯穿芯柱,则既能满足梁柱节点传力要求,也能保证结构具有较高的承载力。

此前针对钢管混凝土柱-钢梁端板-螺栓连接节点的研究表明,钢管混凝土柱-钢梁端板-贯穿螺栓节点通常在梁端形成塑性铰而发生破坏[6-7]。相比普通混凝土柱-钢梁节点,方钢管混凝土柱钢梁节点的承载力与刚度有所提升,而延性有所下降[9],且更容易发生梁端弯曲破坏[10]。端板厚度、柱截面类型均会对节点力学性能产生影响[6,11-12]。相比端板-单边螺栓连接节点,端板-贯穿螺栓连接节点具有较高的刚度,且能保证钢管对节点核心区混凝土的紧箍作用;而端板-单边螺栓连接节点属于半刚性节点,延性较好[12-14]。研究还发现,柱的混凝土强度对方钢管混凝土穿芯高强螺栓-端板节点滞回性能影响较小,当端板厚度较小时,设置加劲肋可以明显提升节点耗能能力[12]。目前将端板-贯通螺栓连接节点应用于含芯柱的方钢管混凝土柱-钢梁节点的研究较少,针对其抗震性能和设计方法的研究尚不成熟。

针对SCF-UHPC 组合柱-钢梁节点,笔者采用端板-贯通螺栓连接,首先确定端板-螺栓连接节点的设计参数及装配工艺,采用拟静力试验对这一连接形式下试件的抗震性能进行研究,分析FRP 厚度、轴压比、是否含有芯柱对其性能的影响,并对比钢梁更换前后试件的性能。通过对节点区变形的分析,研究该节点的受力机理,依据弯矩-转角关系判定该节点类型。

1 试验概况

1.1 试件设计

试件设计遵循“强柱弱梁”原则,且为了更换梁试验的顺利进行,按照组合柱不发生明显破坏设计,即塑性铰主要出现在梁端。

设计制作了5 个SCF-UHPC 组合柱-钢梁端板-螺栓连接节点,其中一个未内置高强芯柱。组合柱截面尺寸为250 mm×250 mm,外层方钢管厚8 mm,柱高1 800 mm,高强芯柱采用GFRP 缠绕管约束UHPC 制备,夹层混凝土采用C40 混凝土。钢梁采用截面规格为HN300 mm×150 mm× 6.5 mm×9 mm 的Q235 钢,长度为1 100 mm。端板尺寸为480 mm×250 mm×25 mm,在端板与钢梁上下翼缘设置厚度为5 mm 的加劲肋,钢梁与端板采用熔透型焊接法连接。两侧端板由8 根高强螺栓贯通钢管及夹层混凝土连接,螺栓采用M20、强度等级10.9(抗拉强度为1 000 MPa,屈强比为0.9)的摩擦型高强螺栓。节点样式如图1 所示,高强螺栓的布置方式及试件尺寸如图2 所示。

图1 SCF-UHPC 组合柱-钢梁端板-螺栓连接节点Fig.1 SCF-UHPC column-to-bean end-plate-bolted joint

图2 节点试件详图Fig.2 Detail of joint specimen

1.2 试件制作

先在组合柱穿芯螺栓位置预埋PVC 管,再将预制好的GFRP 约束UHPC 芯柱吊装入钢管,待夹层混凝土浇筑完毕,养护3 d 后取出PVC 管,之后通过高强螺栓将两侧端板钢梁相连。螺栓端头设有螺纹,贯通组合柱部分光滑无螺纹,安装时采用扭矩扳手为每个螺栓施加400 N·m 的扭矩,即每根螺栓施加153.8 kN 的预应力。

试件设计参数包括:是否含有芯柱、轴压比、FRP 铺层数。选择一个以梁端塑性铰破坏为主的试件,在试件加载破坏后更换端板、钢梁及螺栓,重新加载,以对比钢梁更换前后节点的抗震性能。以J-8-0.6-C 为例,试件编号命名中J 表示梁柱节点,8表示FRP 铺层数,0.6 表示设计轴压比,C 表示更换梁。所有试件概况见表1。

表1 试验试件Table 1 Test specimens

1.3 材料性能

根据《活性粉末混凝土》(GB/T 31387—2015)[15]和《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[16]测得的UHPC 和普通混凝土强度如表2 所示。根据《金属材料室温拉伸试验方法》(GB/T 228—2002)[17]测得的钢材性能如表3 所示。所用GFRP 管由广东纤力玻璃钢有限公司生产,其材料性能如表4 所示。

表2 混凝土材料性能Table 2 Material properties of concretes

表3 钢材材料性能Table 3 Material properties of steel

表4 GFRP 材料性能Table 4 Material properties of GFRP tube

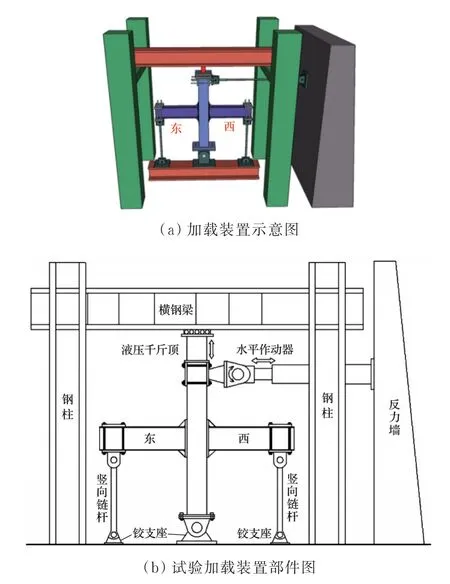

1.4 试验装置及加载制度

柱底通过铰接方式与地梁连接,地梁通过螺栓连接地锚固定。两侧钢梁通过链杆与荷载传感器相连,链杆底部设置为铰支座,确保在柱顶水平荷载作用下节点两侧梁形成反向弯矩。竖向荷载通过液压千斤顶施加,并利用荷载稳压装置确保竖向荷载无损失。侧向荷载通过固定于反力墙的MTS液压伺服作动器施加在柱顶,柱顶与MTS 水平作动器采用铰接连接。试验装置如图3 所示。

图3 试验加载装置Fig.3 Test loading setup

试验中,首先在柱顶施加表1 所列恒定竖向荷载,再施加侧向低周往复荷载。侧向荷载采用位移控制加载。根据有限元试算结果,试件梁端屈服发生在柱顶侧移为24 mm 时,屈服前每4 mm 为一加载级,每级进行一个循环的往复荷载,加载速率为0.1 mm/s;屈服后每8 mm 为一加载级,每级进行3个循环的往复加载,加载速率为0.5 mm/s。柱顶水平荷载和位移由MTS 自动采集,当试件发生较大变形或柱顶水平荷载降至峰值荷载的85%以下时,终止试验。为方便描述,试验中“+”表示作动器由西向东推,“-”表示作动器由东向西拉(图3)。

1.5 测点布置及量测方案

试验共设置5 处位移计:为了监测试件支座与地梁是否有相对位移,在铰支座中心处布置一个水平位移计;柱底部设置一个水平位移计和一个倾角仪,用以监测组合柱与铰支座是否有相对错动及柱底转角变形;柱顶对应水平作动器中心处设置一个位移计,以记录柱顶侧向位移;在梁端设置一个竖向位移计,以监测梁端竖向位移。具体布设方案如图4 所示。

图4 位移计布置方法Fig.4 Displacement transducers arrangement

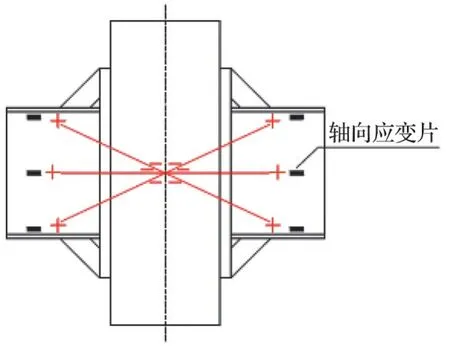

应变片主要集中布置在节点核心区,其中,沿组合柱方钢管腹板轴线布置应变片,在节点域方钢管腹板四角分别布置竖向应变片,在梁塑性铰区域和端板加劲肋上布置应变片。应变片具体布置方案如图5 所示。

图5 应变片布置方案Fig.5 Strain gauges arrangement

2 试验结果及分析

2.1 试验现象及破坏分析

在加载过程中,各试件两侧钢梁呈沿节点域对角线变形的趋势,即东梁上翼缘与西梁下翼缘变形同步,东梁下翼缘与西梁上翼缘变形同步;两侧梁腹板均出现鼓曲变形。当柱顶侧向位移小于±24 mm,即侧向位移角小于1.3%时,各试件均处于弹性阶段,无明显现象;侧向位移在±24~±40 mm 之间时,各试件梁端靠近节点翼缘涂漆首先皱起剥离,之后腹板涂漆出现斜向波纹,说明梁端翼缘应力较大,将首先屈服;侧向位移大于40 mm 时,由于试验参数不同,各试件试验现象也有所差异,如表5 所示。

表5 试验现象Table 5 Test phenomenas

各试件破坏均表现为梁翼缘首先鼓曲,随后腹板鼓曲,进而加劲肋由于节点转动而屈曲,由于两侧钢梁屈曲变形不对称,导致梁出现面外变形,节点破坏。在梁端距端板约0.5 倍梁高的位置形成塑性铰,节点承载力下降。各试件端板均未与组合柱钢管壁分离,试验结束各试件高强螺栓拆除后,螺栓无变形,保持完整。随着试件侧移的增加,节点域两侧的型钢翼缘首先屈服,然后形成塑性铰,之后,在节点域南北侧及东西侧端板以下同一高度位置,钢管发生鼓曲。按照“强柱弱梁”目标进行试件设计,因此,梁端塑性铰完全形成,柱端塑性铰区域仅出现钢管鼓曲,说明试验得出的结果为节点性能的下限。各试件最终破坏形态如图6 所示。

图6 试件最终破坏形态Fig.6 Final failure modes of specimens

2.2 试验结果分析

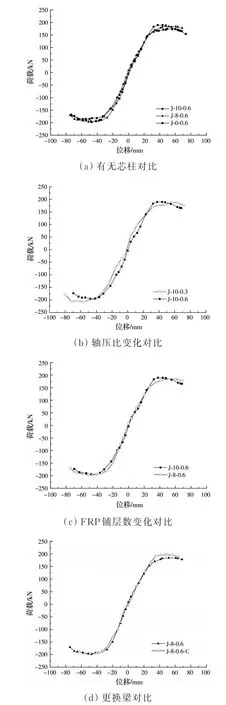

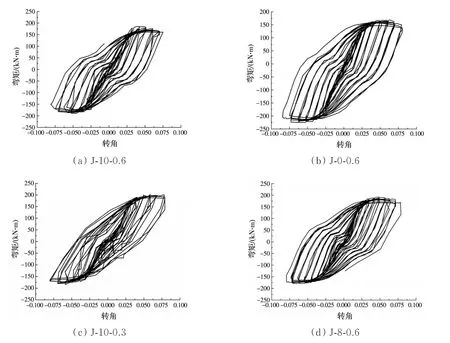

2.2.1 滞回曲线

各试件柱顶水平荷载-柱顶侧移滞回曲线如图7 所示。由于该节点破坏主要发生在梁端,在梁端形成塑性铰,因此,试件滞回曲线主要反映节点域钢梁受力性能,从图7 可以看出,各试件均表现出较高的承载力。在加载初期,梁端变形较小,各试件处于弹性阶段,滞回曲线包络面积较小,耗能较小;随着侧向位移不断增加,梁端出现塑性变形,滞回曲线包络面积也逐渐增大;到达峰值荷载后,滞回曲线下降缓慢,试件呈残余承载力较高及延性破坏特征。高轴压比试件的滞回曲线更加饱满,相应耗能能力更大;由于组合柱已存在一定塑性损伤,因此梁更换之后的试件耗能能力有所降低。

图7 荷载-位移滞回曲线Fig.7 Load-displacement hysteretic curves

2.2.2 骨架曲线

试件荷载-位移骨架曲线如图8 所示,在峰值过后,各试件荷载下降较为缓慢,表明在梁端出现塑性铰后该节点延性及变形能力较好。对比试件J-10-0.6、J-8-0.6 和J-0-0.6 可以发现,当含有芯柱时,试件峰值荷载略高于无芯柱试件,这是由于高强芯柱提升了组合柱的承载力和刚度,延缓了钢管屈服,梁端分配的内力也相对较小。对比试件J-10-0.3 和J-10-0.6 可知,在试验所选两个轴压比下,构件峰值荷载基本一致,但小轴压比试件荷载峰值对应的侧移较大,这是由于高轴压比试件承受了更大的柱顶竖向荷载,在相同水平位移下,二阶效应导致节点域处弯矩更大,水平荷载更早达到峰值。对比试件J-10-0.6 和J-8-0.6,FRP 铺层数变化对峰值荷载影响不明显,因为该节点主要发生梁端塑性铰破坏。对比试件J-8-0.6 和J-8-0.6-C 发现,梁更换后试件承载能力无明显变化,因为节点性能由梁端塑性铰控制,梁更换后节点性能可得到恢复。这也说明原试件组合柱的塑性损伤较小,更换梁之后试件性能充分恢复,力学性能无明显降低。

图8 荷载-位移骨架曲线Fig.8 Load-displacement skeleton curves

利用“屈服弯矩法”可以在骨架曲线中确定试件的屈服点。具体方法如图9 所示,骨架曲线过原点处的切线与峰值荷载所对应的水平线相交于点A,过A点作X轴垂线,其与骨架曲线相交于点B,直线OB与AE相交于点C,过C点作X轴垂线,其与骨架曲线的交点D即为试件屈服点。各试件试验结果见表6。

表6 试验结果Table 6 Test results

图9 屈服弯矩法示意图Fig.9 Schematic diagram of yield moment method

2.2.3 延性分析

利用延性系数来衡量结构的变形能力,各试件延性试验结果列于表6。从表中可以看出,除更换梁之外,其余所有试件的延性系数均大于2.2,说明当发生梁端塑性铰破坏时,该节点表现出良好的延性。无芯柱试件(J-0-0.6)的延性系数高于有芯柱试件(J-8-0.6 和J-10-0.6),这是因为含芯柱组合柱刚度大于无芯柱构件,在梁端屈服后,无芯柱构件柱端变形大于有芯柱构件;试件J-10-0.3 的延性系数小于J-10-0.6,说明轴压比增大导致节点延性降低;对于更换梁试件,由于在首次加载之后节点产生了一定的塑性损伤,梁更换后试件延性系数比原试件下降了29%。

2.2.4 强度退化

强度退化系数λ是相同位移幅值最后一次循环荷载峰值与首次循环荷载峰之比,用以表征试件强度的退化,各试件强度退化如图10 所示。各试件强度退化系数均大于0.9,说明各试件加载时强度退化较小,梁端产生的累积塑性损伤较小。相比无芯柱试件,含芯柱试件后期强度退化较小,这是由于高强芯柱的出现使组合柱具有较高的轴向承载力;在弹性阶段,轴压比大的试件强度退化更为迅速;由于存在一定的损伤,更换梁试件强度退化较为平缓。

图10 强度退化Fig.10 Strength degradation

2.2.5 刚度退化

试件刚度采用荷载-位移曲线的割线刚度表示,第j级刚度Kj为该级位移循环下正负最大荷载的绝对值之和与其相应变形绝对值之和的比值。各试件刚度退化如图11 所示。除更换梁试件外,所有试件初始刚度较高;轴压比小的试件初始刚度较大但刚度退化较为迅速;FRP 铺层多的试件初始刚度相对较大;由于组合柱存在残余变形,更换梁试件初始刚度较低,在加载过程中其刚度逐步恢复,在加载后期,更换梁试件的刚度与原试件逐渐趋于相同。

图11 刚度退化Fig.11 Stiffness degradation

2.2.6 耗能能力

节点的耗能能力是衡量其抗震性能的关键指标之一,用滞回曲线包围的面积来衡量某一级荷载下的耗能能力。将从加载开始到某一级荷载循环结束的累积耗能,即从加载开始到某一级荷载循环结束的全部滞回环包裹面积作为耗能能力的评价指标,最后一级荷载的累积耗能即为试件的总耗能,耗能-侧移曲线如图12 所示。从图12 可以看出,在钢梁屈服后,随着侧向位移的增加,各试件累积耗能迅速提高;含芯柱的试件累积耗能大于无芯柱试件,说明芯柱的出现提高了钢梁屈服后的耗能能力;高轴压比构件各级累积耗能及总耗能均高于低轴压比试件;在相同加载级数下,试验所选FRP 铺层数对各级荷载累积耗能无显著影响,但FRP 铺层数多的试件总耗能高;更换梁试件延性相对较差,因此,其各级累积耗能和总耗能均小于原试件。

图12 各试件累积耗能Fig.12 Cumulative energy consumption of specimens

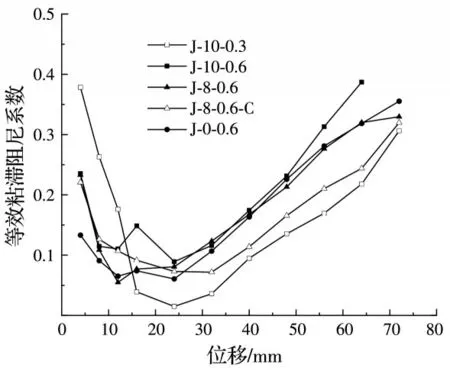

试件的耗能能力通常采用等效粘滞阻尼系数he进行评价,其计算方法如图13 和式(1)所示。

图13 等效粘滞阻尼系数示意图Fig.13 Schematic diagram of equivalent viscous damping coefficient

根据各试件的等效粘滞阻尼系数绘制he-Δ曲线,如图14 所示。结构屈服前,试件的滞回环偏狭长,式(1)的分母(三角形面积)呈线性增长,而(滞回环的面积)由于试件弹性变形占比较大,分子增长相对较慢,导致加载初期等效粘滞阻尼系数较大。同时,边界接触摩擦滑移耗能和混凝土内部的裂缝空隙压实耗能也是导致加载初期等效粘滞阻尼系数较大的原因。在达到屈服前,试件J-10-0.3的等效粘滞阻尼系数高于其他试件,但进入塑性阶段后又低于其他试件,这是因为FRP 的约束作用与混凝土环向膨胀成正比,低轴压比下FRP 管的约束作用相对较小,对塑性阶段耗能能力的贡献较小;在加载级别相同的情况下,FRP 铺层数多的试件等效粘滞阻尼系数较大;相比原试件,更换梁试件等效粘滞阻尼系数有所降低。

图14 试件等效粘滞阻尼系数Fig.14 Equivalent viscous damping coefficient of specimens

2.3 应变分析

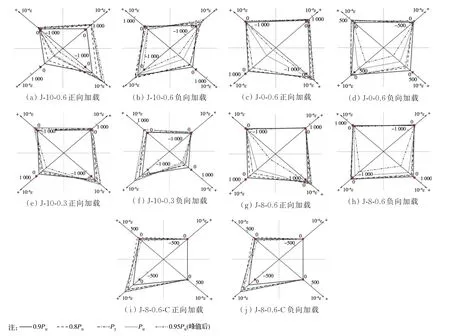

2.3.1 节点域钢管应变分析

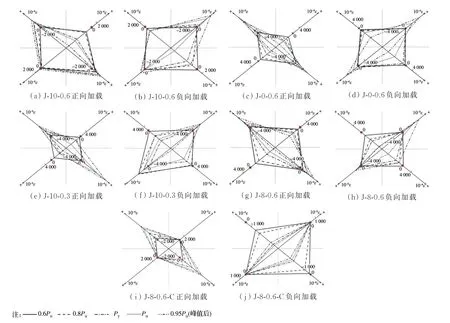

用于分析节点域钢管应变的坐标系如图15 所示,节点域钢管用黑色虚线划分为4 个象限,将各应变片的值投影到所在象限内的红色对角线上,应变零点设在各象限内对角线的中点,向外为正应变(受拉),向内为负应变(受压),节点域钢管竖向应变分布如图16 所示。在试验过程中,由于构件J-8-0.6-C 节点域右上和右下应变片过早失效,这两点应变设为0。

图15 节点域钢管应变分析坐标系Fig.15 The coordinate system for analysing steel tube strain in the panel zone of the joint

图16 节点域钢管应变分布图Fig.16 Strain distribution of steel tube in the panel zone of the joint

从图16 可以看出,在整个加载过程中,相比下部,节点域钢管上部应变较小,据此可以判定节点域组合柱以受弯变形为主。正向加载时,所有试件节点域组合柱左侧下部处于受压状态,右侧下部处于受拉状态,随加载级别的增加,两处对应的应变值也逐级增大。负向加载时,所有试件节点域左侧下部钢管处于受拉状态,在达到承载力之前,其应变值持续增大,破坏后荷载降低,导致应变减小,相比小轴压比构件,大轴压比构件应变减小明显;右侧下部钢管处于持续受压状态,其应变值随荷载级别的增加逐渐增大。由于存在塑性损伤,相比原始构件,更换梁构件J-8-0.6-C 应变较小。

2.3.2 梁翼缘应变分析

取两侧梁上下翼缘中心紧靠节点域的轴向应变片,分析其应变分布规律(图17),分析坐标系与图15 所示节点域钢管应变相同,梁翼缘应变分布如图18 所示。在试验过程中构件J-0-0.6-C 节点域右上和左下应变片过早失效,两处应变设为0。

图17 梁翼缘应变分析坐标系Fig.17 The coordinate system for analysing beam flange strain

图18 梁翼缘应变分布Fig.18 Strain distribution of beam flanges

从图18 可知,梁翼缘应变随着荷载的增加而增大,各试件节点域两侧梁端翼缘沿同一对角线受力一致,同侧上下部分承受不同的拉压应力,说明由于塑性铰的出现梁端呈有规律的弯曲变形。对比图14 可以发现,在同级荷载下,梁端应变较节点域钢管应变大,说明梁端较节点域钢管更早达到屈服,形成塑性铰,这与试验现象一致。

2.3.3 梁腹板应变分析

取梁腹板紧靠节点域的6 个轴向应变片,分析其受力状态(图19),分析坐标系与节点域钢管应变相同,梁腹板应变分布如图20 所示。

图19 梁腹板应变分析坐标系Fig.19 The coordinate system for analysing beam web strain

图20 梁腹板应变分布图Fig.20 Strain distribution of beam webs

从图20 可知,在整个加载过程中,各构件梁腹板中心处轴向应变值很小,说明梁中和轴位置基本处在梁截面中心处,未发生移动。而靠近梁翼缘的应变较大,且应变变化规律与翼缘应变一致,均为沿同一对角线方向受力一致,这也说明梁塑性铰首先由翼缘形成,节点以梁端塑性铰破坏为主。

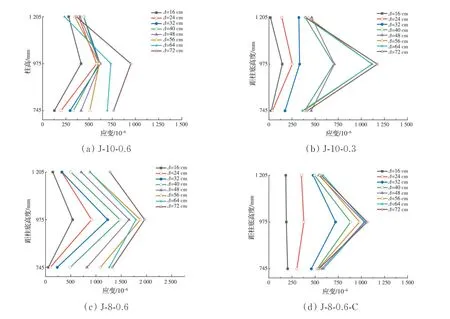

2.3.4 芯柱应变分析

为研究节点域芯柱的变形,分别选取FRP 管距柱底745、975、1 205 mm 三点的平均环向应变进行分析,其在节点域中的位置如图21 所示,应变分布如图22 所示。

图21 芯柱应变片与节点域的位置关系Fig.21 Position of core strain gauge in node domain

图22 约束芯柱环向应变Fig.22 Hoop strain of restrained core column

由图22 可知,各试件芯柱的环向应变值在节点域范围内最大,说明芯柱在节点域内承受较大弯矩,且由于穿心螺栓的存在,导致对芯柱的约束价格低,从而环向应变值较大。对于低轴压比试件,在加载初期,由于轴向压力较小,环向应变也较小,当加载到40 mm 之后,其应变值开始快速增长,最终应变较大。对于试件J-8-0.6,由于其FRP 铺层数较少,FRP 约束发挥较早,因而其环向应变值较大。由于存在初期变形,加载初期更换梁试件应变增长缓慢,最终应变值也相对较小。

3 节点域受力分析

3.1 基于PIV 技术的节点域弯矩-转角分析

采用PIV(Particle Image Velocimetry)技术分析节点域的变形占比,选取节点域上的6 个点(图23),分析其变形并判定节点连接形式。若点1、3、4、6 选取在钢管上,测得的位移与端板上相同,也说明端板和钢管无相对位移。由于更换梁试件J-8-0.6-C 节点域存在初始变形,不对其进行受力分析。

图23 PIV 测点选取Fig.23 Locations of PIV monitoring points

用PIV 测得图23 所示6 个测点的实时位移后,通过式(2)可求得节点域转角,绘制节点域弯矩-转角滞回曲线(图24)和骨架曲线(图25)。

图24 节点域弯矩-转角滞回曲线Fig.24 Bending moment-rotation angle hysteretic curves of the panel zone of the joint

图25 节点域弯矩-转角骨架曲线Fig.25 Bending moment-rotation angle skeleton curves ofthe panel zone of the joint

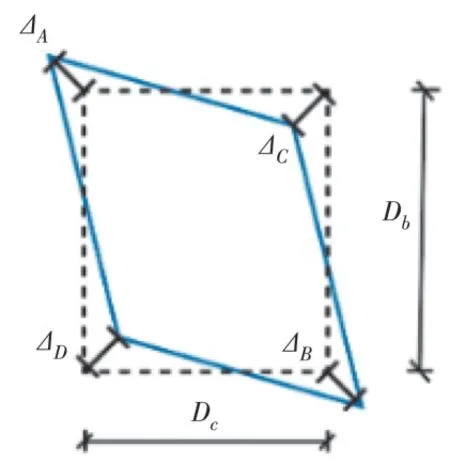

式中:θf为节点域转角;ΔA、ΔB、ΔC、ΔD为点1、6、3、4相应的变形量(图26);Db、Dc为节点域高度与宽度。

图26 节点域变形计算简图Fig.26 Schematic diagram of the deformation of the panel zone of the joint

由图24、图25 可知,各试件节点域弯矩-转角曲线与其相应的柱顶荷载-位移曲线形状接近,都呈饱满梭形,没有明显捏缩,说明节点域均表现出良好的耗能能力。

3.2 节点域变形占比分析

节点域的变形主要由弯曲变形、剪切变形和试件滑移组成,由于无法对节点域的弯曲变形与剪切变形进行直接对比,故将节点域的弯曲变形与剪切变形均转化为节点域顶部的水平位移来进行计算,即节点域顶部的水平位移Δj是由弯曲变形导致的水平位移Δf和剪切变形产生的水平位移Δs叠加得到的。基于节点域内小角度均匀变形假设,将节点域剪切变形与弯曲变形均转化为节点域顶部水平位移[18],计算表达式见式(3)和式(4)。

式中:Δj为节点域顶部总水平位移;Δf为弯曲变形导致的水平位移;Δs为剪切变形导致的水平位移。

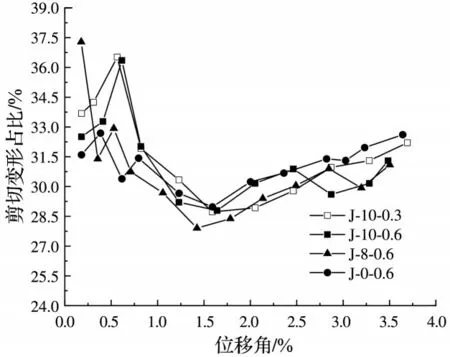

分别计算得到各试件节点域弯曲变形量与剪切变形量,节点域变形组成占比如图27 所示,整个加载过程中,所有试件节点域组合柱所承担的剪切变形未超过40%,与前述应变分析得出的结论一致。随着位移角的增大,各试件节点域组合柱剪切变形占比均先减小后增加,转折点均发生在构件达到屈服位移角时,这是由于在梁端塑性铰形成的过程中,节点剪切变形主要由两侧梁翼缘屈曲导致的沿对角线斜向变形承担,使得节点域所承担的剪切变形占比减少。梁端塑性铰形成后,钢梁以传递剪力、承担弯曲变形为主,节点域组合柱承担的剪切变形逐渐增加。

图27 节点域变形占比Fig.27 Proportion of the shear deformation of the panel zone of the joint

3.3 节点弯矩-转动关系判定

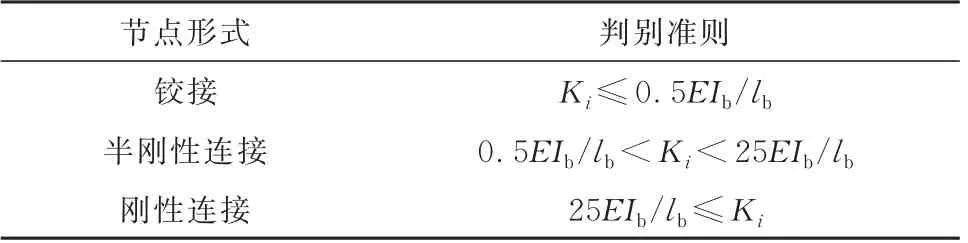

梁柱节点连接分为刚性连接、半刚性连接与铰接3 种,采用Eurocode 3[19]推荐的方法,依据节点弯矩-转动关系判定节点连接形式。节点弯矩计算见式(5),梁柱相对转角计算见式(6)~式(8)[20],通过式(9)求得节点初始刚度,并利用表7 中的判别准则判定节点连接形式,最终计算结果见表8。各试件初始刚度均大于25EIb/lb,因此,判定该节点属于刚性节点。

表7 Eurocode 3 中节点连接形式的判定标准Table 7 Classification of joints based on the Eurocode 3

表8 各试件初始刚度Table 8 Initial rotation stiffness of specimens

式中:θj为梁柱相对转角;θb与θc分别表示梁柱相对于各自初始位置的转角;Δ1、Δ4、Δ2、Δ5分别对应图19中点位的水平位移值;P为柱顶水平荷载;N为柱顶轴力;Hc为组合柱高度;Δh为柱顶水平位移;Δj为节点域水平位移。Mu为各试件弯矩峰值点;θj,0.2为0.2Mu所对应梁柱相对转角。

4 结论

对5 个内置高强芯柱的方钢管混凝土柱-钢梁端板-螺栓连接节点进行拟静力试验,并对该节点的破坏形式、抗震性能及主要参数影响进行分析,主要结论如下:

1)各试件破坏均从梁端翼缘开始,并依次发展至梁端腹板和节点域钢管,最终破坏形态表现为钢梁距端板约0.5 倍梁高处形成塑性铰,更换梁试件在梁翼缘与端板焊缝处呈撕裂破坏。

2)各试件滞回曲线均呈饱满的梭性,无捏缩现象,大轴压比下滞回曲线更为饱满,说明当各试件节点发生梁端塑性铰破坏时均表现出较好的耗能能力。

3)轴压比较大时,试件延性较差,但耗能能力更强;轴压比较小时,试件初始刚度较大,但刚度退化迅速;内置高强芯柱时,节点处梁端承载力较高但延性较低;FRP 铺层数对该破坏模式下的节点承载力无明显影响,但随着FRP 铺层数增多,试件初始刚度和耗能能力均得到提升。

4)相比原试件,更换梁试件仍发生梁端塑性铰破坏,因此,节点承载力无明显变化,但由于组合柱存在初始损伤,试件耗能能力、延性和初始刚度均有所降低。

5)节点域组合柱以受弯变形为主,而两侧钢梁通过塑性铰主要承担节点域剪切变形,在整个加载过程中各试件节点域组合柱剪切变形占比均未超过总变形量的40%。依据试件初始刚度可以判定该节点属于刚性节点。

6)节点域采取对穿螺栓可将梁端拉力转化为对节点域压力,随着节点域两侧钢梁剪切变形传递,使节点域混凝土斜压带更好地发挥了作用,这一传力机理使混凝土受压性能得到充分利用,节点具有了一定的自复位功效。