循环荷载作用下小间距加筋土动力响应特性试验研究

2023-11-22赵建斌白晓红谢明星郑俊杰

赵建斌,白晓红,谢明星,郑俊杰

(1.太原理工大学 土木工程学院,太原 030024; 2.华中科技大学 土木与水利工程学院,武汉 430074)

加筋土性能受加筋间距影响显著,当加筋间距减小到一定程度时,加筋土(Geosynthetic Reinforced Soil)可表现出明显的复合体特征和优良的承载性能[1-2]。加筋土柔性桥台复合结构(Geosynthetic Reinforced Soil Integrated Bridge System,简称GRSIBS 结构)是近年针对路-桥过渡段差异沉降提出的一种新型加筋土技术方案,即通过将桥梁上部结构直接搭设在由小间距加筋土(加筋间距一般小于30 cm)构成的GRS-IBS 结构上,组成变形协调的路-桥一体化结构,进而缓解“桥头跳车”问题[3-5]。但由于GRS-IBS结构主要承受车辆引起的循环荷载,其动力响应特性比静力荷载作用下的受力状态更为复杂,若采用静载模式进行结构设计,则与实际工况差异较大,会降低GRS-IBS结构的工程设计精度和可靠性,从而阻碍该技术的进一步推广应用。

通过对试样施加模拟的动态主应力,动三轴试验能较方便地测定试样在承受动态载荷作用下的动力响应,是研究土体动态特性最普遍采用的一种方法[6]。学者们通过控制加筋材料、加筋层数、固结应力比、动应力幅值、频率等对加筋土体的动强度、动弹性模量、阻尼比、动残余变形等动力特性进行了研究。孙晋[7]分别用窗纱、软钢丝和塑料模拟土工格栅,对加筋粉土进行了动三轴试验,用以分析加筋路基在交通荷载作用下的动力特性;李文旭等[8]对加筋黏性土进行了动三轴试验,结果表明,加筋能提升土体的动强度,且围压越大加筋土动力性能提升越明显;Latha 等[9]开展了加筋砂土动三轴试验,认为低围压条件下加筋层数对试样动模量影响较小,而高围压条件下动模量会随加筋层数的增加而显著增大;楼增焕等[10]对5%石灰掺量的加筋石灰土进行了动三轴试验,得到其临界动应力、累积塑性应变-振次回归系数和动应力-应变回归系数;谢婉丽等[11]开展了不同动应力、不同围压和不同加筋层数下的加筋黄土动三轴试验,发现在相同动应力作用下加筋黄土轴向累积应变与围压成正比,且试验含水率对黄土动力特性有显著影响。

综上所述,虽然学者们针对加筋土的动力特性开展了大量试验研究,然而针对小间距工况条件下的动三轴试验研究还鲜有报道。加之由于车辆动荷载的复杂性及试验中采用筋材和土体类型的差异,试验结果对于实际工程并不具有参考性,无法为GRS-IBS 结构的设计计算提供合理参数。为此,笔者依托太行一号国家风景道陵川段(上河—横水)K43+175 处1×8.0 m 装配式混凝土简支板桥的GRS-IBS 结构工程,开展加筋砂土的室内动三轴试验,研究加筋层数对加筋砂土动强度、动剪切模量、阻尼比、累积塑性应变等动力响应特性的影响,探讨不同加筋工况下加筋砂土动力响应特性的演化规律,从而为GRS-IBS 结构工程设计中变形预测和稳定状态评估提供依据。

1 试验方案

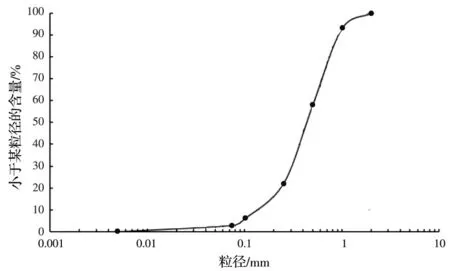

依托工程采用平均粒径约为5.5 mm 的非连续级配碎石作为桥台的台背填料,加筋材料采用双向聚酯焊接土工格栅(PET-HSG80),网孔尺寸为60 mm×60 mm,肋条宽度为15 mm,极限抗拉强度为74.5 kN/m。考虑到实际工程中填料粒径和加筋材料网孔尺寸都较大,很难制成具有代表性的室内三轴试样,为了制样的便捷性,试验对材料尺寸进行了适当缩减。其中,试验采用干砂,并采用标准砂作为级配碎石的替代材料,不考虑孔隙水压力对试验的影响。通过筛分法确定试验所用标准砂的颗粒级配曲线,如图1 所示,根据《岩土工程勘察规范》(GB 50021—2001)判定试样土为中砂,其比重为2.65,平均粒径d50=0.32 mm,不均匀系数Cu=3.65,曲率系数Cc=1.31,级配不良。依据规范,分别采用漏斗法和振动锤击法测得砂土的最小孔隙比emin=0.615,最大孔隙比emax=0.903,试验试样的孔隙比e为0.877,相对密实度Dr为91%,干密度ρd为1.8 g/cm3。

图1 试验用标准砂的颗粒级配曲线Fig.1 Grading curve of standard sand for testing

为尽可能反映现场实际工况中的筋-土界面作用,试验采用定制丝径约为0.6 mm、网孔边长为1.5 mm 的304 不锈钢丝作为加筋替代材料,并采用DS2-500N 数显式推拉力计对长度为4 cm、宽度分别为1、2、3、4 cm 的定制钢丝网进行拉力测试试验,得到其力学特性,如图2 所示。

图2 钢丝网力学特性Fig.2 Mechanical properties of steel wire mesh

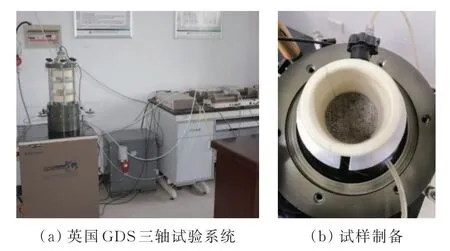

试验采用英国GDS 三轴试验系统,主要由压力室、轴向及侧向加压系统、数据采集系统和计算机组成,系统通过GDSLAB 软件进行试验控制和数据记录,在静态和动态试验中可以非常精确地控制轴向位移和轴向力,从而完成静态和小应变动态三轴试验。试样尺寸直径为50 mm,高度为100 mm,采用静压法制样,即分8 次向砂土制样器中填料,并采用夯击棒将砂土静压至规定高度后整平。试验系统及制样过程如图3 所示。

图3 试验设备及制样Fig.3 Test equipment and sample preparation

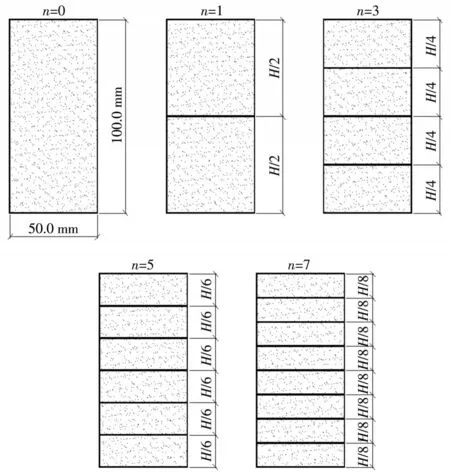

试样采用5 种加筋方式,分别为无筋、1 层加筋、3 层加筋、5 层加筋和7 层加筋,不同加筋层数钢丝网沿试样高度等间距平行铺设,如图4 所示。其中H为试样高度,n为加筋层数。动力加载采用应力控制方式,各向等压固结后施加循环荷载进行激振。

图4 筋材布设方式Fig.4 Layout of reinforcement

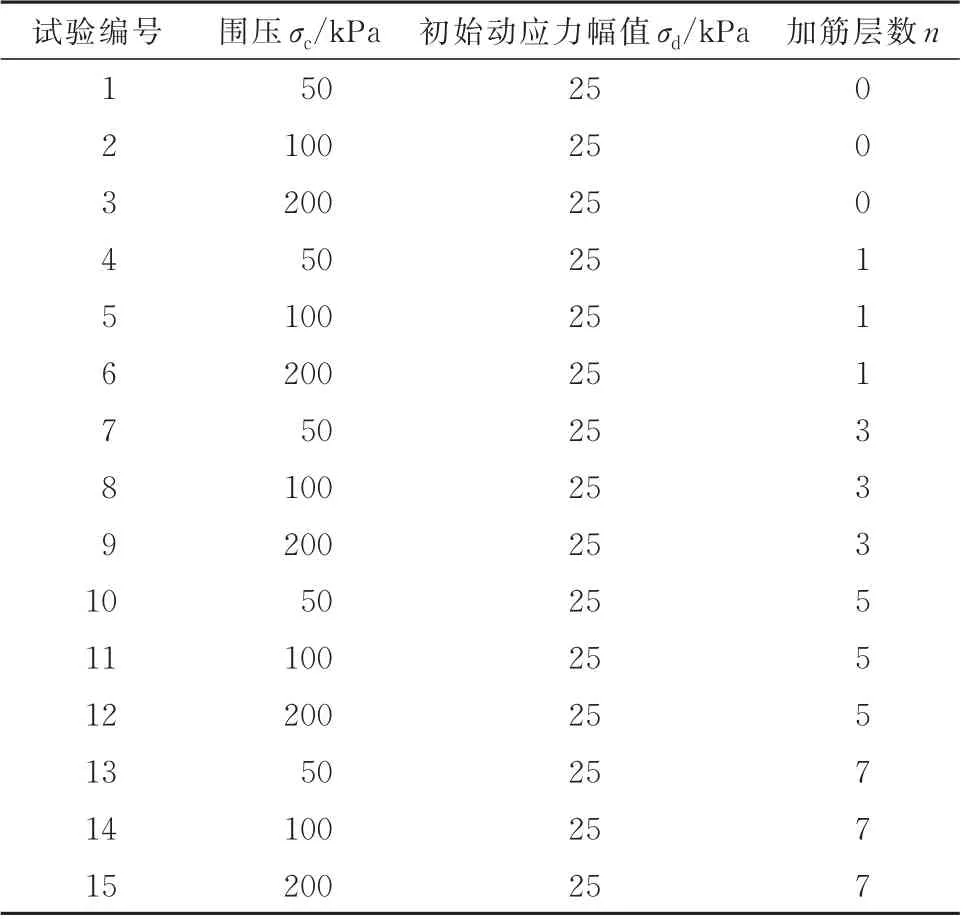

加载方案为两种。方案1:按照《土工试验方法标准》(GB/T 50123—2019)中动力特性试验的相关要求,在固定围压下逐级增加动应力幅值,后一级动应力幅值为前一级的2 倍,采用正弦波激振,激振频率为1.0 Hz,波形如图5 中实线所示。每级动应力幅值振动10 次,得到加筋土的动强度、动剪切模量、阻尼比等动力响应特性,试验工况见表1。

表1 方案1 动三轴试验参数表Table 1 Parameters of dynamic triaxial test for Scheme 1

图5 动荷载曲线Fig.5 Dynamic loading curve

方案2:采用半正弦波简化模拟移动车辆荷载进行激振,波形如图5 中虚线所示,加载频率根据依托项目设计车速近似取1.0 Hz[12-13]。试验中通过改变动应力幅值σd和围压σc来设置土体循环应力比CSR,施加10 000 次循环荷载或动应变达到15%时停止加载,得到加筋土的累积塑性应变,试验工况见表2。

表2 方案2 动三轴试验参数表Table 2 Parameters of dynamic triaxial test for Scheme 2

2 试验结果分析

2.1 动应力-动应变曲线

图6 为不同固结围压水平下加筋土试样的动应力-动应变关系曲线。由图6 可知,随着动应变的增加,试样动应力逐渐增大;随着固结围压的增加,试样动应力-动应变曲线逐渐抬升,动应力峰值也随之增大,而达到同样动应力所产生的动应变则相应减小。从图中还可以看出,相较于增大围压,增加加筋层数后试样动应力-动应变曲线峰值和斜率均明显增大,特别是当加筋层数n达到5 时,试样动应力-动应变曲线由双曲线型演变为直线型,基本呈线性增长趋势,且在8%的应变条件下仍能承受近3 000 kPa 的循环荷载,动应力峰值较不加筋试样提升了约5 倍,表现出较高的强度和韧性,这也是加筋土结构抗震性能优良的主要原因。可见,加筋作用不仅能够保持试样的整体性、控制试样变形,筋材也能够通过自身变形以应变储能的形式吸收一部分动荷载能量,从而大幅改善加筋土试样的动强度特性,并且加筋间距越小,动强度提升作用越明显。

图6 不同围压下试样动应力-动应变曲线Fig.6 Dynamic stress-strain curve under different confining pressures

从图7 可更直观地看出相同围压条件下加筋对试样动强度峰值的提升作用,且围压越小,动强度峰值增幅越大,加筋效果越显著。另外,在围压较小的情况下(σc=50、100 kPa),布设一层筋材的试样和不加筋试样的动应力-动应变曲线较为接近,而加筋层数达到3 层后试样动强度峰值才明显增大。可见,只有当筋材布设间距减小到一定程度后,加筋土才能体现出较好的加筋效果。

图7 不同加筋层数下试样动应力-动应变曲线Fig.7 Dynamic stress-strain curve of samples with different reinforcement layers

2.2 动剪切模量

图8 为在3 种固结压力下加筋砂土动剪切模量Gd随动剪应变幅值衰减的曲线对比,可反映大应变条件下加筋砂土的动力特性。由图8 可知,在相同动应力幅值处,试样动剪切模量Gd呈倾斜向下分布,说明随着循环加载次数的增加,动剪应变呈增大趋势,而动剪切模量Gd呈逐渐减小趋势。随着动应力幅值的增加,动剪应变也随之增大,动剪切模量Gd则随之减小,并逐渐趋于稳定。

图8 动剪切模量试验曲线Fig.8 Test curve of dynamic shear modulus

另外,增大试样围压,动剪应变减小,而动剪切模量Gd增大;随着加筋层数的增加,在相同围压和动荷载作用下,动剪切模量Gd也有所提升,特别是在加筋层数n大于5 的条件下,动剪切模量Gd有较大幅度提升,说明小间距加筋试样可以有效限制土体的侧向变形,表现出明显的复合体力学特性和优良的抗震性能。

2.3 阻尼比

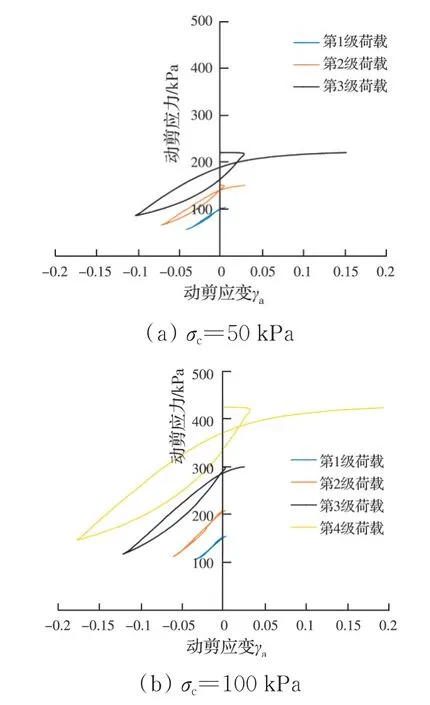

试样的阻尼比λ可通过滞回曲线面积直观反映,表征在动力荷载作用下试样吸收能量的能力,滞回曲线的倾斜度可反映试样的动弹性模量Ed[14]。图9为在50、100 kPa 固结压力下未加筋砂土滞回圈曲线随动剪应力幅值变化的演化过程,为便于分析,图中对各级周期性动荷载作用下的动剪应力曲线进行了初始化处理。由图9 可见,各级周期性动荷载作用下动剪应力-动剪应变曲线形成闭合的滞回圈,试样在周期性动荷载一次循环中吸收的能量与该循环中最大剪应变对应的势能之比为试样的阻尼比λ,随着动剪应力幅值的增加,滞回圈面积及阻尼比λ也逐渐增大;对比图9(a)、9(b)可以看出,围压增大后,试样滞回圈面积有所减小,而轴线斜率增大,说明试样阻尼比λ随着围压的增大而减小,动弹性模量Ed随着围压的增大而增大。

图9 未加筋砂土滞回圈曲线Fig.9 Hysteretic loop of unreinforced sand

图10 为在50 kPa 固结压力下不同加筋层数试样滞回圈曲线随动剪应力幅值变化的对比。由图10 可见,随着加筋层数的增加,试样所能承受的荷载级数逐渐增大,而随着周期性动荷载作用的增大,滞回圈面积也随之大幅增加。但在相同幅度的动荷载作用下,加筋后试样的滞回圈面积略有减小,形态由“梭形”向“弓形”过渡,滞回曲线的倾斜度略有增大,试样的塑性变形能力逐渐降低,刚度相应增大,其变化趋势与增加试样围压时的工况相似,只是变化幅度更为平缓。

图10 σc=50 kPa 时不同加筋层数试样滞回圈曲线Fig.10 Hysteretic loop of samples with different number of reinforcement layers under σc=50 kPa

图11 为不同加筋层数试样动阻尼曲线的对比。从图11 可以看出,阻尼比λ与动剪应变关系曲线具有较大的离散性,但试验数据拟合出的变化趋势曲线表明,随着动剪应变的增加,阻尼比λ呈逐渐增大的趋势。试样加筋后,阻尼比λ相对减小,这是因为试样加筋后限制了土体的侧向变形,在循环荷载作用下试样所能吸收的能量更小。同时,图中显示,在动剪应变较小的情况下,筋材还未发生屈服或破坏,加筋层数对阻尼比λ的影响不特别显著。

图11 不同加筋层数试样阻尼比曲线对比Fig.11 Damping ratio of samples with different number of reinforcement layers

2.4 累积塑性应变

图12 为固结压力σc=30 kPa 时不同循环应力比条件下加筋试样轴向累积塑性应变εp与加载次数N的关系曲线,n为加筋层数。由图12 可知,随着加载次数N的增加,轴向累积塑性应变εp均呈增加趋势,加载初期轴向累积塑性应变εp发展迅速,其后未加筋试样的曲线增幅依然呈较大增长趋势,在振次达到10 000 次时仍未稳定,呈增量破坏趋势,特别是当Rc=3.33 时,在加载初期,该试样轴向累积塑性应变即迅速增加直至发生破坏。而加筋试样的轴向累积塑性应变εp则呈稳定增长型曲线,随着振次的增加,塑性应变累积速率逐渐减小并趋于动力稳定状态,说明在循环荷载作用下试样先被逐渐压密,其后,筋材附近一定区域内土体颗粒的移动和旋转都受到限制,从而提高了该区域内土体的稳定性,其强度和刚度都随之加强,从而有效抑制了试样累积塑性应变的发展。特别是当加筋层数n为7时,加筋土试样表现出良好的复合体特性,在循环荷载作用下,其动能基本全部转化为弹性变形能而几乎不产生累积塑性变形,因此能更好地承受循环荷载作用。

图12 σc=30 kPa 条件下试样累积塑性应变与加载次数关系曲线Fig.12 The relationship between accumulated plastic strain versus loading times under σc=30 kPa

图13 为在8 000 次循环荷载作用下不同试样循环应力比与累积塑性应变关系曲线。由图13 可以看出,随着循环应力比Rc的增大,试样轴向累积塑性应变εp均呈明显增长趋势。加筋层数n=0 和n=3 的曲线在Rc=1.67 后出现明显拐点,说明试样存在一个临界循环应力比,当试样所受循环荷载条件大于该限值时,试样塑性应变累积速率逐渐增大,直至试样发生大变形破坏;当试样所受应力条件小于该限值时,循环荷载作用下试样不断被压密,直至不再产生新的塑性变形,达到动力稳定状态。加筋层数n=7 的曲线增长最为平缓,并未出现明显拐点,说明其临界循环应力比远大于另外两种工况。

图13 N=8 000 次时循环应力比与累积塑性应变关系曲线Fig.13 The relationship of cyclic stress ratio versus accumulated plastic strain when N=8 000

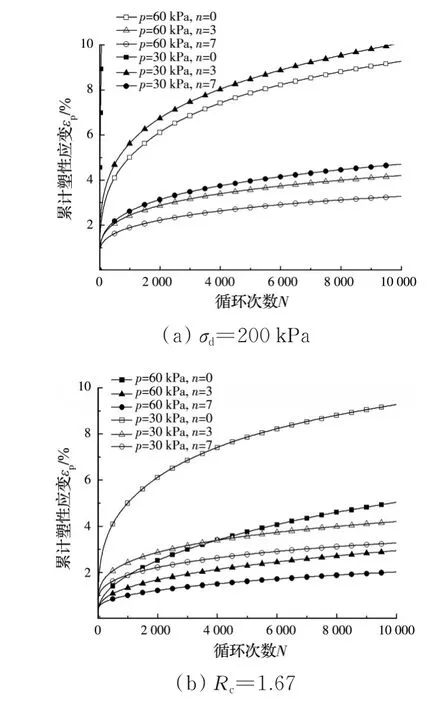

图14 为固结压力p对试样轴向应变与加载次数关系曲线的影响。由图14(a)可知,在相同轴向循环应力σd下,固结压力p越大,试样的轴向塑性应变εp越小,动力稳定性越好,说明围压增大可使土颗粒间相互约束更紧密,提升整个加筋土结构的强度和刚度。图14(b)表明,在相同循环应力比Rc下,同时增大轴向循环应力σd和固结压力p,试样的轴向塑性应变εp也显著增加,说明轴向循环应力幅值σd对试样轴向塑性应变εp的发展规律影响更显著。同样地,加筋后试样的轴向塑性应变εp均明显减小,特别是加筋层数n=7 时,轴向塑性应变εp呈逐渐收敛趋势,试样基本处于长期动力稳定状态。

图14 固结压力对试样轴向应变与加载次数关系曲线的影响Fig.14 Influence of consolidation pressure on the relationship of axial strain versus loading times

3 结论

1)加筋砂土动应力随着动应变的增加而逐渐增大,曲线均为应变强化型,随着围压的增大,试样动应力-动应变曲线的峰值和斜率也随之增大;随着加筋层数的增加,加筋砂土动应力-动应变曲线逐渐由双曲线型过渡为直线型,试样动强度和动模量也随之增大,且加筋越密,增幅越明显。

2)增大围压和增加加筋层数均能有效限制试样的侧向变形,从而减小动剪应变,提升动剪切模量;试样阻尼比随着动剪应力幅值的增加而逐渐增大,随着围压的增大而减小,试样加筋后阻尼比则相对减小,但在小应变条件下,加筋层数对阻尼比的影响并不显著。

3)增加加筋层数可有效抑制循环荷载作用下试样轴向累积塑性应变的发展趋势,为保证GRSIBS 结构中加筋土在行车动载作用下处于长期动力稳定状态,应根据桥梁结构荷载水平控制加筋间距,以提高加筋土的临界循环应力比,避免桥台结构过量沉降的发生。