超声加工制备表面微织构及使役性能研究进展

2023-11-22别文博赵波陈凡王晓博赵重阳牛赢

别文博 赵波 陈凡 王晓博 赵重阳 牛赢

摘要 超声加工作为一种调控外部能量输入的有效途径,被广泛应用于表面成形改性制造中,通过对界面能量的精准调控,可以实现表面微织构的制备。为促进超声加工技术在表面微织构制备及提高零件使役性能方面的应用,首先,对目前表面织构制备的方法进行對比分析,重点对超声微织构制备的加工方法进行综合评述,分别从不同的振动形式及超声维数分析超声车削、铣削、磨削及超声强化制备表面微织构的特点,并就各工艺应用的局限性及亟须解决的关键问题进行总结。其次,根据各加工工艺制备的表面微织构,分别从摩擦性能、润湿性能及结构色调控等使役性能方面进行分析,主要对表面织构的摩擦磨损、摩擦系数、承载能力、接触性能和光学性能调控等内容进行阐述,结果表明超声加工制备的表面微织构在一定程度上能够提高零件耐磨性,改善表面的亲疏水状态,并能够获得相关的光学功能特性。最后,鉴于目前研究过程中有待深入的方面,对超声加工表面微织构的制备及使役性能进行展望。

关键词 超声加工;表面微织构;使役性能;摩擦性能;润湿性能

中图分类号 TB559; TG174.4 文献标志码 A文章编号 1006-852X(2023)04-0401-16

DOI 码 10.13394/j.cnki.jgszz.2023.0095

收稿日期 2023-04-24 修回日期 2023-07-18

在人类认识自然界的过程中,荷叶表面精细的微乳凸起使表面具有超疏水特性[1],鲨鱼皮因盾鳞相互交错而形成非光滑微沟槽结构能够起到减阻的效果[2],猪笼草表面不规则排列的蜡质晶体及新月形貌层级微结构使表面具有极佳的超滑功能[3],生物的这些特有功能是在漫长的进化过程逐步形成的最优的形态结构及最精确的控制和协调能力,使其在不断变化的环境中得以生存和发展。人类在与自然界相处的过程中,被生物形形色色的奇异本领所吸引,通过“察、思、造、用”,实现了对生物所具有特殊功能表面的制备[4]。目前,制备此类功能表面的技术被称为表面织构化技术。

表面织构化技术可以在物体表面加工出具有特定分布规律和几何形状的微织构,从而达到改善表面特性的目的,进而提高表面的使役性能。近几十年来,随着人类对表面微观物理、化学现象研究的深入及先进制造技术的飞速发展,在关键构件的设计与制造方面,表面织构表现出良好的减摩抗磨[5]、增摩[6]、减振[7]、抗黏附[8]、抗蠕爬[9] 等诸多特性,并成为提升机械设备高效、高可靠性的有效途径。

表面织构的制备方法较多,目前应用较多的有激光加工、电化学加工和超声辅助加工等。关于激光加工制备微织构,众多学者做了深入的研究,成果已被应用于多个领域并取得显著的效果,然而在加工过程中对被加工材料要求严苛、微织构阵列加工效率低、可加工微织构的密度受限,同时热影响区不可避免[10-12]。电化学加工虽然是一种很有效的表面微织构制备方法,但是受限于被加工材料的类型和微织构密度,掩膜制备复杂,重复使用次数有限,加工效率低,难以用于型腔内表面、复杂曲面以及大面积微织构的制备[13-15]。超声振动辅助加工制备表面微织构是在常规切削刀具或工件上施加一个或多个方向可控的规律性振动,使得切削过程中刀具与工件的“接触-分离-接触”的加工方式导致加工表面形成一种特殊的微织构[16-18]。近年来随着表面技术和仿生学研究的深入,利用超声辅助加工表面微织构的方法,受到了国内外学者的重点关注。

本文中对超声加工制备微织构进行综合论述,并对加工后表面使役性能的研究进行总结,从而为超声加工在表面微织构制备方面的应用提供一定的参考。

1 微织构制备

在制造过程中,超声加工通过有效地调控外部能量输入,在超声能场的作用下实现材料的高效去除,并伴随刀具与工件之间周期性的接触-分离,在表面刻划出特殊形状的微织构[19-20]。随着超声加工技术的发展,超声振动加工从传统的一维振动发展至二维、三维及四维振动,辅以传统加工工艺,逐渐形成了超声车削、铣削、磨削、冲击、滚压等复合加工方法,并且被应用于表面微织构的制备。针对各加工方法表面织构的制备,国内外学者对振动装置的特点、织构形成机理、织构分布规律和几何形状等开展了大量的研究。

1.1 超声车削

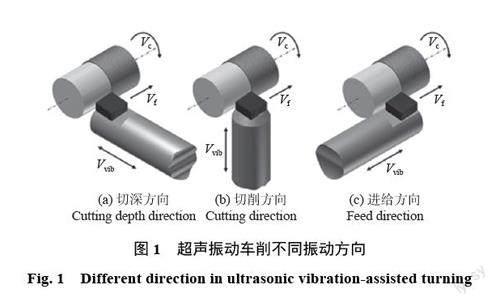

目前,关于超声微织构的制备基于车削的研究居多,主要对一维、二维、三维等加工方法进行研究。对一维超声车削的研究,主要是对刀具施加沿切深、切削和进给方向的振动,如图1 所示,在工件表面上加工出离散型微凹坑织构。

GRECO 等[21] 采用压电陶瓷片驱动的微振动平台,使车刀沿切深方向以100~200 Hz 的低频振动,分别在工件的外圆、端面及内圆表面加工出离散型凹坑织构,如图2 所示。

针对颗粒增强铝基复合材料的表面微织构制备,NESTLER 等[22] 分别对振动车削沿切深、切削及进给方向表面微织构的特点进行研究,其结果如图3 所示,表明沿切深方向振动可以形成连续型微凹坑。

ZHANG 等[23] 在沿切深方向一维振动车削的基础上增加一道精车工序去除凹坑之间的凸起部分,并通过匹配加工参数与超声振幅,实现了不同分布密度的凹坑微织构表面加工。SCHUBERT 等[24] 对沿进给方向振动车削的表面微织构进行研究,发现沿圆周表面能够形成正弦状的微织构。GANDHI 等[25] 通过改变振动的频率和相位角,得到了沿进给方向振动车削不同的表面微织构。

二维椭圆振动车削是通过在普通车削的基础上附加沿椭圆轨迹运动的振动,使刀具沿切削方向形成一系列的振纹,并在切削过程中改变切削厚度、刀具的切削角度及切屑流出方式等特性[26-27],导致在加工过程中切削力得到有效降低、颤振得以有效抑制。同时,沿进给方向产生的刀纹与切削反向的振纹相互交织,生成了二维椭圆振动切削特有的表面微观形貌,如图4所示。椭圆振动切削可以有效地降低切削力和抑制毛刺的产生,为高效精密加工微织构表面提供了有利条件。根据振动装置工作原理的不同,椭圆振动可分为共振型和非共振型2 种,2 种加工方式在微织构制备方面均取得显著的进展。

关于共振型椭圆振动切削研究,MORIWAKI 等[28]通过施加特定频率的正弦激励信号驱动对称布置在变幅杆4 个侧面的2 对压电陶瓷片,引起变幅杆在2 个垂直方向同时产生弯曲共振,使刀具呈现椭圆振动轨迹。随后,SHAMOTO 等[29] 设计出振动频率为20 kHz 的三阶弯曲共振型椭圆振动装置,并在装置的一端附加2个压电陶瓷传感器,实现对椭圆振动轨迹的控制,在淬硬钢表面加工出高精度的梯形凹槽和微圆柱织构。

SUZUKI 等[30] 利用椭圆振动装置在淬硬钢、碳化钨、氧化锆陶瓷、氟化钙及玻璃等表面加工出微凹槽织构,与普通加工对比,椭圆振动加工的微凹槽表面质量显著得以改善。LEE 等[31] 在利用椭圆振动加工微凹槽时,发现与一维振动切削相比,椭圆振动不仅可以增加临界切削深度,而且能够显著降低每个周期内的有效切削厚度和切削力,从而提高微凹槽的表面质量。

为了提高加工效率,SUZUKI 等[32] 开发了高频振动的椭圆振动装置,在钨合金模具表面加工出棱镜、小球面透镜和一系列微V 形槽,且所加工的超精密V形槽模具表面被成功应用于硼硅玻璃的成形加工制造。为了实现高效的复杂微织构表面的超精密加工,ZHANG等[33-34] 在纵弯共振型椭圆振动装置的基础上,开发出可控振幅的椭圆振动装置,能够实现沿切深方向上振幅的快速变化,可以在硬质合金表面加工出具有不同形状的精密微凹槽;同时,通过改变不同振动切削参数,可在淬硬钢表面加工出不同形状和分布规律的微凹坑,如图5 所示。

典型的椭圆振动装置及加工织构如图6 所示。GUO 等[35] 利用2 个安装夹角为60?的压电换能器,通过换能器振动的相位差,使刀尖处呈椭圆轨迹,如图6a所示。当在椭圆振动频率、振幅一定的条件下,通过合理地匹配加工参数,可以加工出不同分布规律和形貌特征的微织构表面,如图6b 所示。

非共振型椭圆振动切削是利用2 个压电陶瓷驱动器进行单独的正弦波信号激励,利用2 个压电陶瓷的伸缩运动,带动刀具在一定频率范围内进行椭圆振动切削加工。目前,主要用于微织构表面加工的非共振椭圆振动切削装置有2 种,分别为双压电驱动器平行布置[36] 和垂直布置[37],如图7 所示。

非共振椭圆振动切削加工的表面织构如图8 所示:KIM 等[38] 利用垂直布置驱动器的椭圆切削装置分别在铜表面加工出微金字塔形织构形貌(见图8a),KURNIAWAN等[39] 利用双压电驱动器垂直布置的椭圆振动切削装置在铝合金表面加工出微凹坑织构(见图8b),BREHL 等[40] 利用平行布置的双压电驱动器椭圆振动装置在硬镀铜表面分别加工出“雷鸟”标志(见图8c)和“ ”字符(见图8d)。

CHEN 等[41] 采用非共振双压电驱动器垂直布置的椭圆振动装置进行微织构的加工,通过改变刀具的运动轨迹,可以加工出不同的鱼鳞状和波浪状微织构表面。KURNIAWAN 等[42] 利用2 个弯曲和1 个纵振模态设计出一种三维纵弯共振型椭圆振动装置,如图9 所示,并在铝合金表面加工出微凹槽。XU 等[43] 利用同样的共振模态组合方式,使刀具产生三维振动,能够加工出随机性的粗糙表面,但没有形成具有明显分布和几何特征的微织构表面。

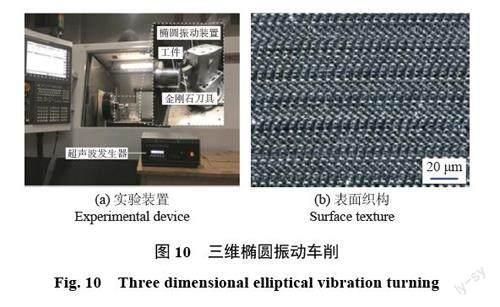

原路生等[44] 自行研制了单激励超声椭圆振动切削装置,能够实现沿进给方向、旋转方向和切削方向的振动,通过控制不同方向的振幅大小,可以实现三维超声椭圆振动车削加工表面织构,如图10所示。

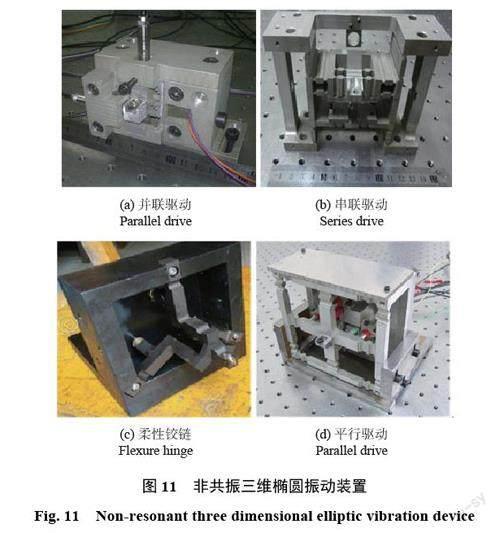

在非共振二维椭圆振动切削装置的基础上,学者们提出了非共振三维振动切削装置, 如图11 示[45-48]。LIN 等[49] 利用平行驱动的三维椭圆振动装置在黄铜材料表面加工出微织构,且表面粗糙度显著降低,约为37.7 nm; CHEN 等[50] 采用柔性铰链的三维椭圆振动装置在铝棒和铜棒表面加工出光栅表面,如图12 所示。

综上所述,在对超声车削微织构进行研究时,主要采用试验的方法对表面织构的刻划进行分析,缺少对加工机理的相关阐述,关于超声车削表面织构的形态目前尚未形成统一的评价体系,并且关于织构的特征、形状及分布特性与工艺参数之间的映射规律尚不清晰,如何解决上述问题对超声车削微织构的制备仍是不小的挑战。

1.2 超声铣削

在超声铣削加工过程中,通过对工件或刀具施加不同维数的振动,可以实现不同工艺参数微织构的制备。白利娟等[51] 沿进给方向施加振动,实现刀具-工件的分离,通过改变加工参数,分别制备出鲨鱼皮、金龙鱼和帘蛤等仿生微织构表面,如图13 所示。CHEN 等[52]利用非共振型振动装置在微铣削进给方向上施加单向振动,加工出具有不同润湿性的波浪状和鱼鳞状微织构表面。

张存鹰等[53] 对纵-扭复合超声端面铣削加工表面微结构进行研究,建立了刀具的三维运动轨迹方程,构建了纵-扭复合超声端面铣削的表面微织构理论模型;并对TC4 钛合金进行加工,通过改变加工参数,可以加工出“肋条状”和“鱼鳞状”微织构,如图14 所示。

PANG 等[54] 利用纵扭复合超声铣削钛合金,发现:与一维纵向振动相比,纵扭振动能够显著地改善表面形貌,并形成鲜明的织构表面,如图15 所示。在纵扭复合超声制备微织构过程中,可以采用单激励的方式使刀具呈椭圆轨迹,可以获得不同扭纵幅值比下的表面织构制备,对超聲微织构制备技术的探索不失为一种创新。

袁照杰[55] 通过在工件上施加二维振动、在刀具上施加一维和二维振动,实现了一维至四维不同维数的超声铣削金属间化合物表面织构的制备,如图16 所示。当在工件上施加二维振动时,形成的表面织构如图16a所示;刀具纵扭振动与进行方向纵向振动复合后的三维超声加工可以形成沟棱分明的“水渠”状形貌,如图16b 所示;刀具纵扭振动和工件二维振动复合后的四维超声加工可以形成“蜂窝”状的表面织构,如图16c所示。结果表明,随着超声振动维数的不同及工艺参数的改变,对表面微织构形貌的形成产生了不同的影响,这也对促进超声加工制备不同形状表面微织构具有一定的借鉴意义。

1.3 超声磨削

超声磨削过程中,砂轮表面磨粒在超声振动条件下,通过磨粒轨迹之间的干涉作用,在表面刻划出不同的表面织构。关于超声磨削加工表面微织构的研究,分别从单颗磨粒和不同振动维数下的磨削过程进行分析。

针对一维超声磨削加工,XU 等[56] 提出一种新型的旋转超声表面织构加工技术,通过沿主轴方向对磨具施加纵向振动,使磨具沿正弦轨迹对工件表面进行加工,制备出具有特定形貌和分布规律的微织构表面,如图17 示。结果表明:通过定向的表面纹理,可以使表面获得具有各向异性的润湿性能。

CHEN 等[57] 提出一种基于有序砂轮排布的超声辅助磨削表面微织构的主动可控制造。基于有序砂轮参数和被加工表面特征参数,根据磨削原理,构建表面特征参数与加工参数之间的控制方程,实现微织构表面形貌的预测和试验验证,其仿真与试验如图18 示。

JIANG 等[58] 建立了轴向超声振动辅助磨削表面织构创成机理的理论模型,并通过试验对模型进行验证,得到工艺参数对表面织构形貌特征的影响规律。ZHOU 等[59] 提出通过对超声振动相位差的控制实现超声参数与磨削参数之间的匹配,从而实现超声磨削制备不同的表面微织构。

关于二维超声磨削加工表面织构,XU 等[60] 提出一种新的二维旋转超声织构加工方法,基于双弯曲共振模态原理,将椭圆振动施加在金刚石刀具上,实现平面和内圓表面微织构的加工,并且通过组合不同的切削参数,可实现具有分层特征的复杂微织构表面的加工,如图19 所示。与一维旋转超声织构加工方法相比,二维超声所加工的微织构表面的精度有所提高。

LIANG 等[61] 采用单颗磨粒的试验方法得到超声椭圆磨削对织构几何形态的影响,其加工表面如图20所示。在椭圆振动作用下,单颗磨粒的运动轨迹如图20a所示,随着超声振幅的增大,表面微观形貌如图20b 和图20c 所示,这是因为单颗磨粒对材料的冲击作用增强,导致磨粒轨迹之间的干涉作用增强。

WANG 等[62] 利用二维超声振子对工件施加二维振动,研究了磨粒的三维空间螺旋切削轨迹,构建磨粒相对于工件的空间螺旋线切削运动模型,对比分析普通磨削和超声振动螺线磨削的三维表面微观形貌,发现在二维超声振动作用下,磨粒的空间螺旋线切削轨迹呈现周期性的互相交织,在工件表面形成“网”状结构。马文举[63] 利用纵扭超声磨削ZrO2 陶瓷,磨粒的运动轨迹呈现重复交织和重叠,在工件表面形成“鱼鳞状”微织构,如图21 所示。

关于超声磨削加工表面微织构的制备主要是通过理论建模与试验研究相结合的方法,对不同振动维数的加工效果进行分析,但目前关于超声磨削加工微织构的研究依然有限,尤其是针对一些复杂表面,例如齿轮、轴承及异形表面的制备研究鲜有报道,同时对超声磨削后表面微织构的表征目前研究较少,并且缺乏具有通用性的专用加工装备。因此,超声磨削加工表面微织构关于装备的研制、工艺参数的优化、表面微织构的表征等一些关键性问题亟待解决。

1.4 超声强化

超声强化是通过超声振动与表面强化技术的结合,达到强化工件表面的目的。该方法被广泛用于零件的表面改性等方面。目前,相对成熟的超声强化技术包括超声冲击、超声滚压和超声喷丸等工艺,其中超声冲击和超声滚压对改善表面微观形貌具有一定的优势。

超声冲击是在超声作用下,使得工具头高频对材料表面进行冲击,导致材料的表面产生塑形变形[64-65]。LI 等[66] 提出了超声冲击处理表面强化技术,实验发现,经过多次超声冲击后,表面粗糙度从0.694 μm 降低至0.112 μm。马嘉明等[67] 将机床作为载体,提出超声振动冲击表面微织构工艺,研究不同工艺参数对工件外圆及端面微织构成形和形貌的影响,结果表明在超声冲击作用下形成的织构之间分离良好且面密度高,但在工具头的切出位置存在凸起。胡王杰[68] 利用超声冲击的方法在316L 不锈钢表面加工出微织构,与椭圆振动制备的微织构相比,超声冲击加工的陈列微沟槽过渡平滑,如图22 示。

关于超声滚压制备表面微织构的研究相对较少,主要集中在该方法对表面形貌的影响。李礼等[69] 利用超声深滚对粗磨状态的TC4 钛合金表面进行处理,经过超声滚压后的表面粗糙度Ra 由2.32 μm 减小至0.11 μm。赵建等[70] 研究了旋转超声滚压加工中滚压深度对表面形貌的影响,发现:随着滚压深度的增大,加工表面的粗糙度呈减小的趋势, 如图23 所示。ZHENG 等[71] 通过二维超声滚压加工车削后的7075 铝合金,结果显示,超声滚压工艺参数对表面微沟槽有着重要的影响,随着滚压力的增大,表面微沟槽痕的波峰和波谷之间的差异逐渐减小。

超声喷丸对表面微观形貌的影响主要是由于高速弹丸撞击被加工材料的表面,引起材料发生塑形变形并形成凹坑;大量弹丸的撞击和相互叠加作用使材料表面形貌发生变化。与传统的喷丸相比,超声喷丸对丸粒的材质、形状及表面光洁度要求相对较高,且在超声振动作用下,丸粒的速度较低,在一定程度上能够显著降低工件表面粗糙度。如图24 所示,在相同的条件下,超声喷丸强化的粗糙度值为传统喷丸的1/3 甚至更低[72-73]。

蔡晋等[74] 通过超声喷丸对FGH97 粉末高温合金进行处理,其结果如图25 示:随着喷丸强度的增大,单位面积内的凹坑数增多,塑形变形分布更均匀,而表面粗糙度呈增大的趋势。

关于超声喷丸表面微织构制备的涉及较少,主要是由于影响喷丸的参数较多,且加工过程中丸粒的随机性较大,难以进行精准控制。涉及超声喷丸的主要是对表面完整性的研究居多,主要包括残余应力、显微硬度、微观组织等内容[75]。综上所述,超声强化应用于表面织构制备的研究相对较少,主要是超声强化后表面微观形貌发生显著的塑形变形,难以对其进行定量的表征,同时关于超声强化的研究主要集中在对零件抗疲劳性能的影响。如何通过超声强化在表面制备出均匀一致的表面织构,仍然需要进行理论的探究及试验的验证。

2 微织构使役性能研究

微织构表面是一种具有特定功能的表面微观结构,与平滑表面相比,此类表面具有改善润滑状态、减摩耐磨、增强润湿性等诸多优良功能[76]。国内外学者对超声制备的微织构的使役性能进行了相关的研究,主要集中于摩擦、磨损、润湿性和结构色调控等性能的研究。

2.1 摩擦性能

针对微织构对表面摩擦性能的影响,主要通过对摩擦系数、承载能力的研究来反映表面的摩擦性能的优劣。赵波[77] 对超声珩磨工程陶瓷缸套表面的微观网纹及特征进行研究,结果表明,在超声振动作用下,垂直于珩磨网纹方向磨粒的脉冲分力,足以削掉珩磨网纹尖峰使之成为平台,且每个平台上可清晰刻划出数个细密等高的三角网纹微织构,使缸套的内表面在耐磨性、润滑性、承载能力等方面较普通珩磨均有较大的提高。GANDHI 等[25] 通过对振动切削形成微凹坑织构进行有润滑摩擦试验,发现微织构表面比普通表面具有更好的摩擦性能,能够起到减摩降损的作用。陶国灿等[78] 对超声铣削加工的微织构表面进行摩擦磨损和油膜承载力实验,结果表明,在磨合阶段,表面的摩擦系数曲线波动较小,摩擦稳定性好;在正常磨损阶段,摩擦系数与每齿进给量有关,当进给量较小时,摩擦系数随着振幅的增加呈先增大后减小的趋势;当进给量较大时,摩擦系数随振幅的增加而降低;同时,加工表面油膜承载能力在较大的振幅或进给量下获得显著的提高。马超等[79] 对不同超声振幅铣削加工钛合金表面织构的摩擦磨损性能进行研究,结果表明,超声振幅对干摩擦条件下的摩擦系数影响较为明显,而脂润滑条件下变化较小,如图26 示。

曹腾[80] 在对椭圆超声制备的表面微织构的摩擦性能进行研究时,发现超声椭圆振动切削形成的微织构具有良好的减摩效果。ZHANG 等[81] 采用激光表面织构和椭圆振动金刚石切削技术,在不锈钢表面制备了不同深度(1.3 ~ 23 μm)的表面微织构,通过摩擦磨损实验发现表面微织构的存在显著降低了摩擦和磨损。

ZHAO 等[82] 研究了纵扭复合超声振动铣削钛合金和铝合金的表面微织构的摩擦磨损特性,结果表明,在同等条件下,纵扭超声加工表面的摩擦系数小于普通加工条件下的,且振幅在4 μm 时摩擦系数最小。王耀宇[83]通过设计折弯型变幅杆在锡青铜板上分别制备密度为10%,20%,30% 的微织构,并进行往复式摩擦磨损实验。

实验表明,与未织构化表面相比,经过超声织构化的表面磨痕的宽度及材料的去除面积明显减小,且密度为10% 的微织构表面具有最佳的抗磨损性能。夏子文[84]对多维超声铣削Ti3Al 金属间化合物表面织构的摩擦性能进行研究。研究发现:与普通铣削相比,不同振动维数下加工的表面织构对摩擦性能影响不同;多维超声加工的表面的平均摩擦系数最大降低约30%,且摩擦后边界毛刺及磨屑得到一定的抑制。

邢栋梁[85] 对超声振动铣削加工表面微织构的摩擦学性能进行研究。结果表明,超声加工的织构表面的摩擦系数、表面油膜承载能力及磨损率均得到明显的改善。WEN 等[86] 对超声磨削加工的织构表面的接触性能进行研究,发现在相同的载荷条件下,超声磨削加工表面接触刚度提高约68%,局部最大接触压力降低约17%,从而具有较好的接触性能。CHEN 等[87] 为了对超声磨削表面特性进行研究,采用表面承载指数Sbi和核心区液体滞留指数Sci 研究磨削速度和超声振幅对表面承载能力和流体的滞留性能的影响。结果表明,在相同条件下,超声磨削的表面承载指数Sbi 和核心区液体滞留指数Sci 大于普通磨削的。表面承載指数Sbi随着磨削速度的增大而减小,随着振幅的增大而增大;而核心区液体滞留指数Sci 随着二者的增大而增大。

摩擦性能作为评价表面微织构使役性的主要指标之一,目前大多采用试验的方法对该性能进行评价,定性的评价较多,缺少必要的定量评价。关于超声加工的表面微织构的摩擦性能研究尚未形成统一的理论,并且针对不同应用领域的表面织构的摩擦性能研究尚缺,导致无法系统地就表面微织构对摩擦性能的影响进行综合评价。

2.2 润湿性能

表面微织构润湿性能的研究已成为表面织构加工技术的一个重要应用领域,并且被应用于不同领域的超疏水或亲水表面。关于超声制备的微织构表面目前主要处于实验室阶段,主要通过工艺参数的改变,对表面微织构的润湿性能进行分析,研究较多集中在超声铣削、车削。LIU 等[88] 对进给方向振动车削加工不同的表面微织构的润湿性进行研究,结果如图27 所示:随着超声振幅的增大,表面织构的亲水性增强,接触角分别从84.02°减小至69.67°和70.85°;而随着转速的增大,表面织构的接触角增加到94.73°,表面织构的亲水性减弱。

CHEN 等[52] 通过振动辅助微铣削加工出不同的表面织构,得到频率和振幅对接触角的影响规律,如图28所示:随着频率的升高,表面形成波浪形纹理,对接触角的影响不显著;而随着频率的降低和主轴的旋转频率为振动频率的奇数倍时,表面形成鱼鳞状微织构,接触角随着振幅的增大呈先减小后增大的趋势,表面具有显著的亲水性。

XU 等[89] 利用旋转超声织构技术加工出2 种不同的表面织构,并进行润湿性试验,与抛光表面相比,表面织构的存在增加了表面的接触面积,且织构表面呈现出各向异性的润湿特性,如图29 所示。

赵重阳等[90] 对纵扭复合超声振动铣削高强铝合金表面微织构的润湿性进行研究,结果表明超声铣削加工方式下的表面接触角较普通方式的大,接触角随着振幅的增加而减小;当转速一定时,超声振幅对接触角的影响不显著。

表面微织构的润湿性能对零件的应用环境具有重要的意义,目前关于超声加工表面微织构的研究主要是对接触角的分析,针对其深入的研究尚未系统开展,限制其工程化应用。因此,关于超声表面微织构润湿性的研究,需要拓展其研究内容,与工程应用有机结合,模拟其在特定工况下的作用效果。

2.3 结构色调控

微纳结构的形状精度、周期尺寸和表面质量等对结构色的颜色、饱和度和亮度具有显著影响作用。超声加工能够显著改善微结构的形貌精度和表面质量,在结构色的调控方面表现出独特的优势。GUO 等[91]采用超声椭圆振动表面织构化技术,通过超声振动频率与工艺参数的耦合实现了光学性能调控,仿真出不同的结构色特性,如图30 所示。WANG 等[92] 基于调制椭圆振动织构技术在黄铜表面加工出不同样式的浮雕,并呈现不同的颜色,如图31 示。

超声椭圆振动表面织构化虽然从原理和试验上都证明其极高的微织构加工效率,但由于在加工过程中超声振动相位同步困难,椭圆轨迹间产生差异,致使用于大面积微织构的加工仍存在一定的困难。

3 结论及展望

超声加工作为制备表面微织构的重要方法之一,虽然能够显著改善表面织构的质量,且能提高表面的使役性能,但是对拓宽其应用领域而言,仍然存在以下关键问题需要解决:

(1)因超声加工振动系统难以实现通用性,导致微织构制备的首要任务是对超声装备的研制,尤其针对特殊使用要求的复杂结构而言,传统的设计方法难以满足设计要求,因此需要对具有复杂结构且适用于特殊微织构制备的超声振动系统设计方法进行研究,并获得不同加工工艺下超声振动系统设计的通用设计理论。

(2)鉴于超声表面微织构制备的方法各异,目前关于对超声表面微织构制备的理论研究较少,且其研究系统性较强,涉及多学科,当前的研究手段单一,导致微织构的制备应用受限。因此,需要开展跨学科研究,为超声表面织构技术的发展提供理论基础。

(3)超声加工制备的表面微织构形态、尺寸及分布特征复杂,尚未形成统一的评价方法。如何针对不同超声工艺制备的表面微织构采取相应的表征参数对其进行综合评价,对高效精准制备微织构具有重要的意义。

(4)微织构使役性能的研究不够全面,易出现厚此薄彼,导致難以对其效用进行综合评价。因此,需要增加对微织构使役性能研究内容的深入挖掘,实现不同使役性能研究的有机结合。

(5)关于表面微织构与使役性能之间的关联规律尚未清晰,目前的研究存在顾此失彼,导致难以实现二者的有机统一。因此,需要对二者之间进行系统性研究,获得表面微织构对使役性能的影响规律,从而拓宽超声织构化技术的应用领域。

(6)超声加工工艺制备的表面微织构存在工艺参数、表面织构表征参数及使役性能之间未实现有效的关联,导致三者之间不能互相映射。因此,需要构筑三者之间的映射图谱,进而实现能够获得特殊使役性能表面微织的主动可控制造。

(7)随着多维超声加工技术的涌现,如何将其应用于特殊表面微织构的制备,达到精准高效加工的目的,并促进其工程化应用,在未来的研究依然显得任重而道远。

作者简介

别文博,男,1987 年生,博士。主要研究方向:精密超精密加工技术与装备。

E-mail:wenbo187120@163.com

通信作者: 赵波,男,1956 年生,教授。主要研究方向:精密超精密加工技术与装备。

E-mail:zhaob@hpu.edu.cn

(编辑:赵兴昊)