基于多节转动机构的变弯度机翼后缘结构设计

2023-11-21石欣桐杨宇葛文杰王志刚孙侠生

石欣桐, 杨宇, 葛文杰, 王志刚, 孙侠生

(1.中国飞机强度研究所 强度与结构完整性全国重点实验室, 陕西 西安 710065;2.西北工业大学 机电学院, 陕西 西安 710072; 3.中国航空研究院, 北京 100012)

传统飞行器通常是针对某种特定的飞行状态进行设计,在该飞行状态下能表现出较好的性能,而在其他飞行状态下往往气动性能有所下降。为克服传统飞行器这种单任务模式的缺点,变体飞行器的概念受到了广泛关注。变体飞行器可以根据不同的飞行任务和飞行环境改变自身形状,以获得实时最佳的气动性能,已经成为未来先进飞行器的重要特征和发展方向之一[1-3]。

对于飞机而言,机翼是其升力和操纵力的主要来源,机翼性能的优劣直接影响飞机的飞行性能好坏。因此,对变体飞机的研究大部分集中于飞机变形机翼领域。其中,通过机翼变弯度设计可以有效地改变机翼的升阻系数,在缩短起降距离和实现空中姿态控制等方面具有重要作用。目前用于操纵机翼变形的传统舵面如分离式襟副翼,难以适应某些飞行状态,且其运动过程中不可避免地存在间隙及翼型连续变化不稳定的问题,这些因素不仅降低了机翼的气动效率,而且缝隙间尖锐结构与空气的强烈摩擦会产生较大的噪声[4-5]。相反地,光滑连续变弯度后缘可以在有效避免上述问题的条件下使飞机在整个飞行包线内始终保持最佳的气动性能,从而达到减少飞机燃油消耗和空气污染物排放的最终目的。研究表明,对于大中型飞机,变弯度后缘能够在整个飞行过程中有效提升2%机翼气动性能,进而节省约3%燃油消耗,每年可以为短途商业航线节省约1 000万美元[6]。

由于变弯度后缘具有巨大的应用潜力,国内外对其提出了多种设计理念。从实现的原理上可以划分为2种,一种是基于刚性铰链连接的机械式方案,另一种是基于材料弹性变形的柔性方案。近年来以小型飞机、无人机为应用对象,涌现出了多种柔性变弯度后缘方案[7-11],这些结构方案具有轻质、高可靠性、制造成本较低等优势,但其普遍承载能力有限,工程适用性较差。相较而言,针对大型商用飞机变弯度机翼结构设计的研究较少,这是由于大型飞机变形结构承载与大变形能力之间的冲突更为严峻,对结构方案成熟度要求更高。欧美各国依托多个项目支持,不断推动大中型商用飞机变弯度后缘相关技术发展。近十年来以德国宇航院(DLR)为代表的先进研究团队通过SARISTU项目[12]、洁净天空计划Ⅰ期及Ⅱ期项目[13-14]研发了多套机械式变弯度机翼后缘,并完成了地面测试及风洞试验,其研究结果表明机械式变弯度后缘结构设计及选材较为成熟,且驱动方式更易于和传统飞机驱动系统相结合,工程适用性更强,是大型飞机变弯度机翼结构最优解决方案之一。

国内各高校及研究团队在变弯度机翼相关技术领域取得了诸多研究成果[15-17],但缺乏以提升未来民用飞机性能为目标的大型飞机变弯度结构设计、分析及验证等相关技术突破。因此,本文针对某远程公务机机翼,采用机械式设计方案,提出一种基于多节转动机构的变弯度机翼后缘结构,以实现后缘上偏2°到下偏15°范围内的连续光滑变形。同时,开展多节转动变弯度后缘结构优化设计与样机研制,最后通过全尺寸原理样件对其变形功能进行了地面试验验证。

1 多节转动变弯度后缘总体方案

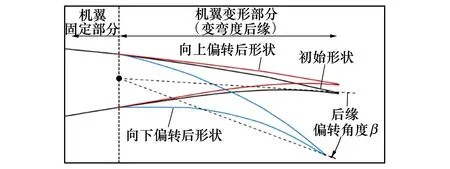

一般商用飞机飞行任务较为标准,但随着燃油消耗导致质量改变(质量降低约25%),使机翼实时最优外形不断发生变化,与初始机翼外形相差较大。如图1所示,本文以中国航空研究院(CAE)喷气式远程公务机为应用对象[18],采用光滑无缝的变弯度后缘,对该飞机传统的机翼后缘舵面进行改进,从而使后缘在飞行过程中实时改变形状,以期在整个飞行包线内获得较高的升阻比,提高飞机燃油效率。

图1 参考CAE-AVM飞机模型

为了验证大型飞机变弯度后缘结构的可实现性,考虑降低三维机翼结构的复杂度,以机翼等直段作为研究对象。如图2所示,选取距离机身30%展长处的机翼剖面70%弦长后为变弯度后缘结构设计区域。设计输入参考文献[19],为了提升巡航状态下的机翼气动性能,同时兼顾起降状态时后缘大角度偏转需求,由CFD分析得到的变弯度后缘所需偏转范围,即上偏2°至下偏15°。

图2 变弯度后缘初始形状及目标形状示意图

参考初始翼型及目标变形,采用一种基于多节转动机构的可变形结构对原本具有承载能力的传统机翼后缘翼肋进行改造,使其同时可以作为驱动装置实现向上或向下偏转,即将结构承载能力和变形驱动能力集成起来,形成变弯度翼肋结构。通过在机翼后缘沿展向布置多个变弯度翼肋,当翼肋被驱动时后缘整体上偏或下偏;而当驱动机构锁死,则每个变弯度翼肋均不发生变形,后缘在气动载荷作用下保持稳定状态。

2 多节转动翼肋优化设计方法

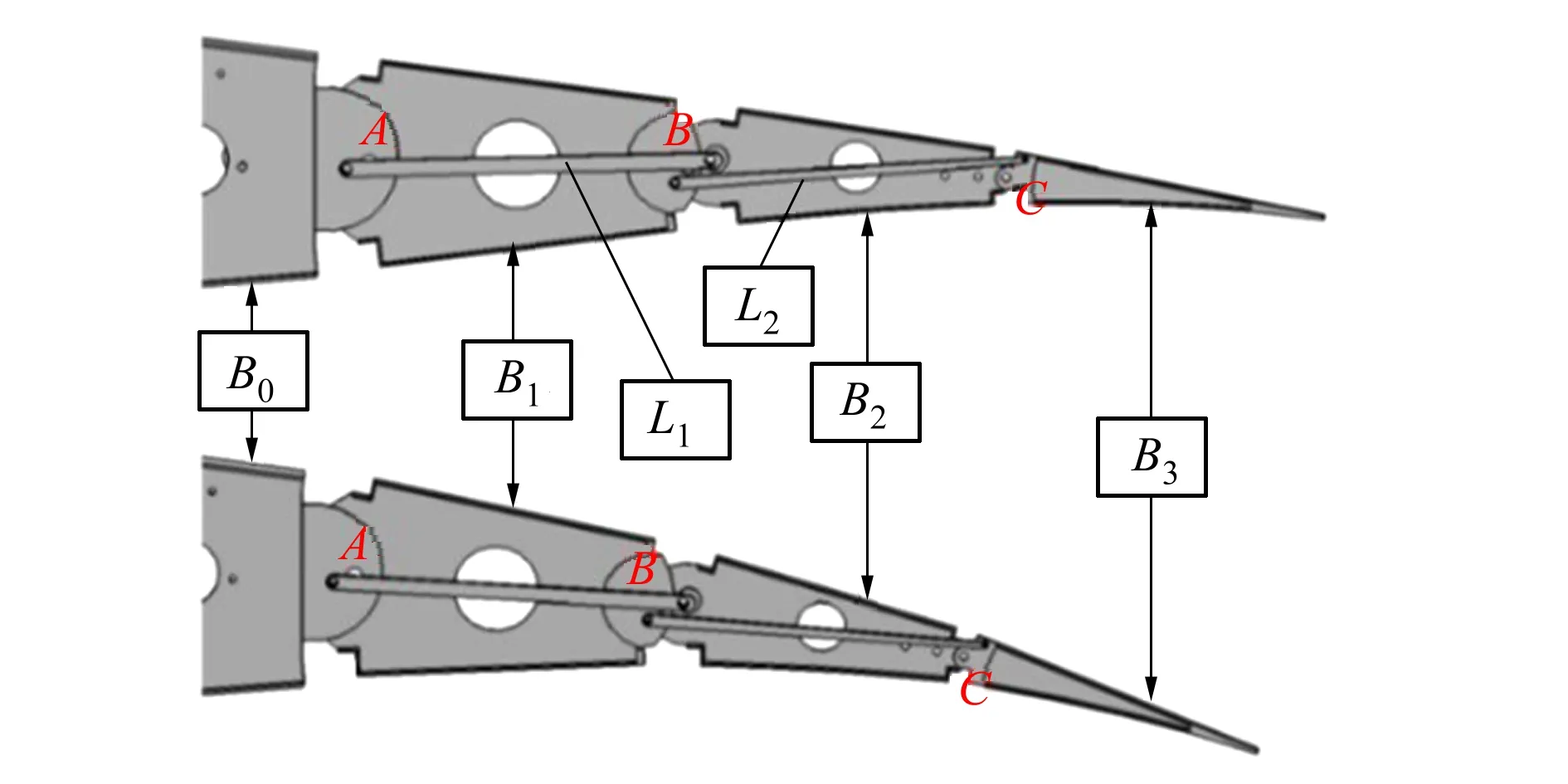

参考图2所示的初始翼型及目标翼型,考虑简单有效的机构实现形式,采用由多个转动块铰接而成的多节转动翼肋作为变形执行机构,如图3所示。该变弯度翼肋可通过转动块之间相对转动,在保持机翼厚度分布不变的条件下使机翼后缘变形至不同的目标形状。为降低驱动机构的复杂程度,多节转动翼肋是由3个转动块构成的单自由度系统,即如果限制了某个转动块运动,则翼肋不会产生变形;反之如果驱动任意一个活动块,则其余部分随动。

图3 多节转动翼肋结构示意图

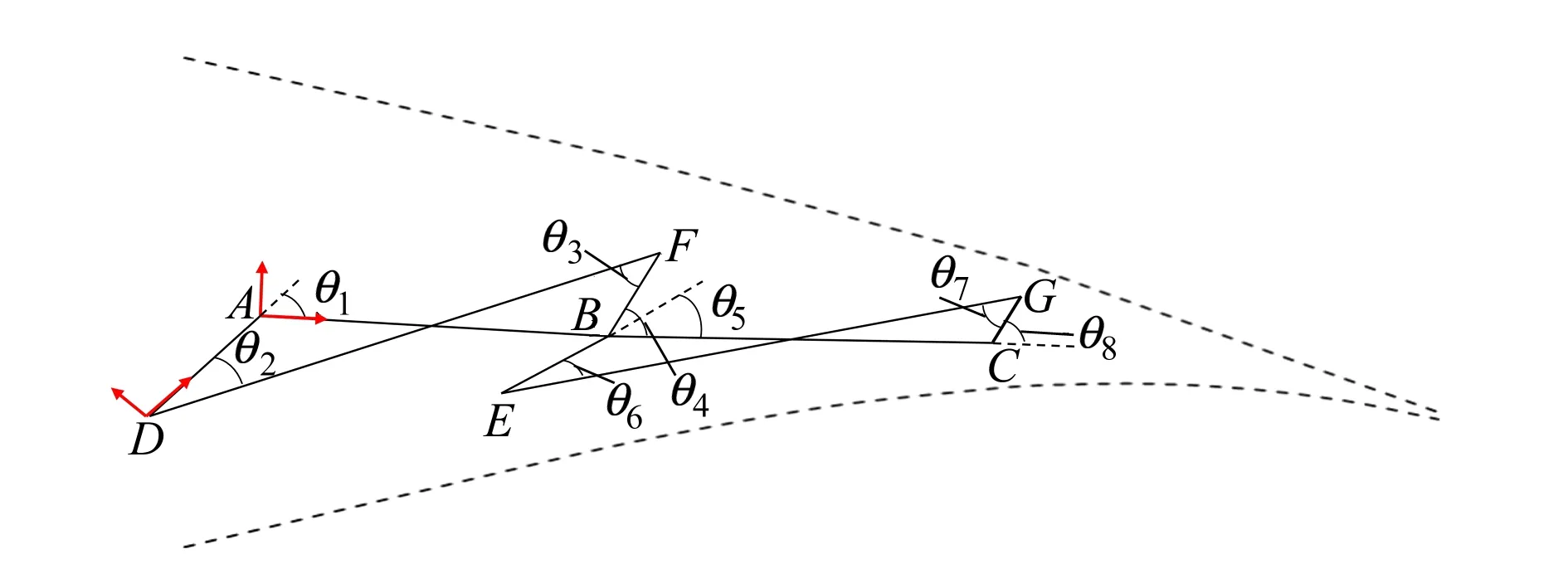

图3中A,B,C3个铰点均位于机翼弦线上(分别为70%,80%,90%弦长处),变弯度翼肋与机翼固定部分通过铰点A相连,块B0与非相邻块B2通过连杆L1相连,块B1与块B3通过连杆L2相连。对于该单自由度机构,当连杆L1,L2与被连接块的铰接位置确定后,机构运动规律被唯一确定。因此,为了使变弯度翼肋能够实现目标变形,需要对连杆铰接位置进行优化设计。如图4所示,以位于中弦线上的铰点坐标(铰点A,B,C位置)作为初始参量,对多节转动翼肋建立机构学等效模型并进行运动规律分析。

图4 多节转动翼肋等效模型

首先,对四连杆ADBF进行运动学分析。设A点坐标为(xa,ya),D点坐标(xd,yd),F点坐标(xf,yf),B点坐标(xb,yb),其中坐标轴x1和x2的夹角为θ1(逆时针取正),AD长度为LAD(沿x2轴正方向为正)。

依据旋转矩阵法,将x1y1坐标下A点的坐标转换到x2y2坐标系下,则得到旋转矩阵K12

(1)

则有

(2)

同理可以得到以下旋转矩阵

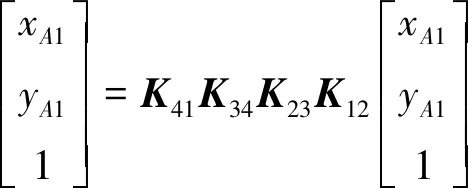

由以上坐标变换回到x1y1坐标下时,A点的坐标应保持不变,则有

(6)

即得到

K41K34K23K12=E

(7)

将(7)式展开后得到(8)式,同理对四连杆EBGC进行运动学分析,可得到(9)式。

由于B,E,F三点均在B1块,故机构运动过程中,BE转角和BF转角相同,即为

Δθ4=Δθ5

(10)

通过(8)~(10)式可建立多节转动机构运动学等效模型。当模型中点D,E,F,G的坐标确定后,可以唯一描述多节转动翼肋运动轨迹。

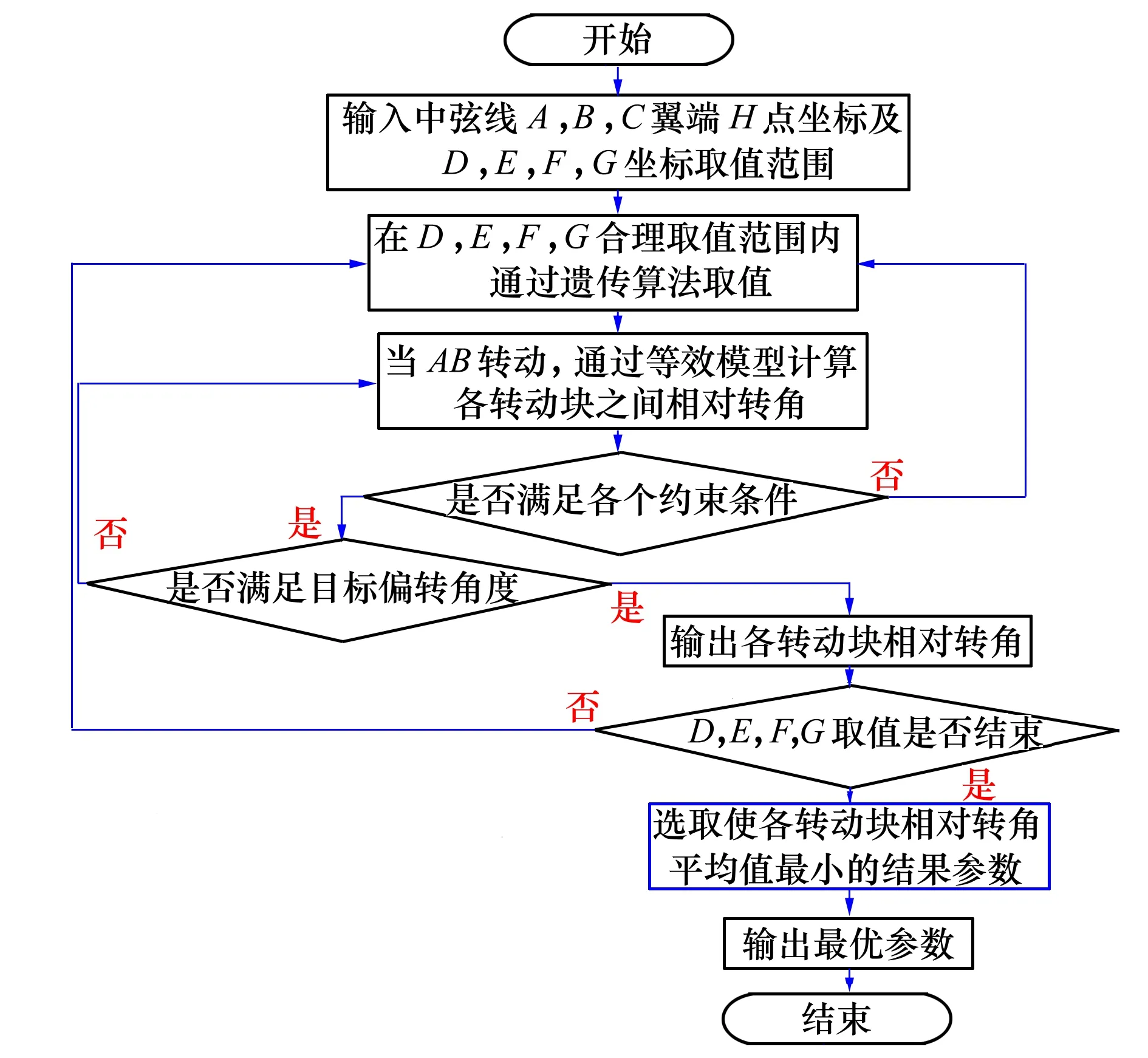

基于多节转动翼肋运动学等效模型,借助Matlab中遗传算法优化模块求解各连杆铰点位置坐标,计算流程如图5所示。首先,依据初始翼型确定已知铰点坐标及未知铰点坐标取值范围,假设筛选出一组D,E,F,G坐标参数,则多节转动机构运动学模型已知,当B1块(模型中AB杆)转动较小的角度(程序中默认每次迭代改变0.01°),借助Matlabfsolve函数求解机构运动学模型,即可获得转动后模型中各铰点的新坐标。再次以此为初值,通过不断迭代直至偏转目标角度。

图5 多节转动机构优化设计算法流程图

同时,该优化算法将提高后缘变形光滑连续程度作为优化目标,在迭代过程中通过求解活动块之间相对转角,以平均值最小作为筛选最优铰点位置的目标函数,从而在全局范围内搜索得到连杆铰接位置最优解,优化得到的多节转动翼肋模型及其变形结果如图6所示。

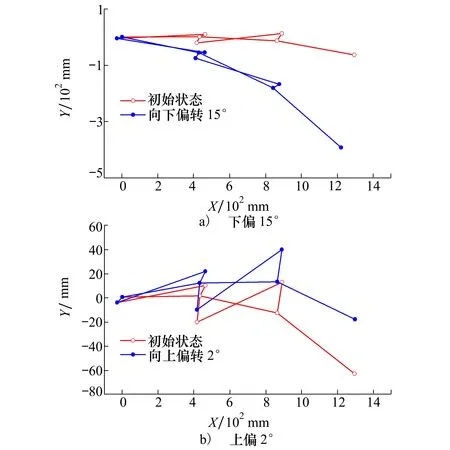

图6 多节转动机构等效模型及变形结果

图6a)~6b)分别为多节转动机构向下及向上变形结果,其中红色线条表示机构的初始状态,蓝色线条表示机构变形后状态。从图中可以看出,通过本文建立的多节转动机构优化算法,计算得到的机构等效模型可实现目标偏转,且多个转动块相对转角较为平均,变形效果光滑连续。

3 变弯度后缘结构设计与分析

3.1 多节转动变弯度后缘结构设计

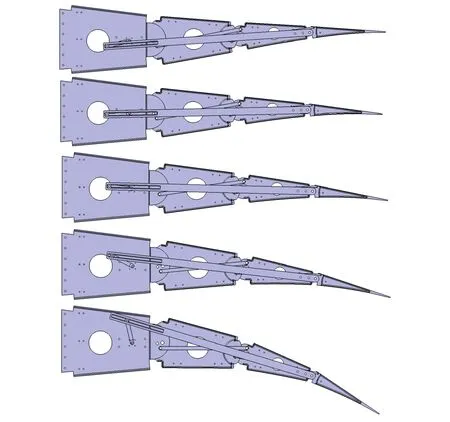

首先,根据多节转动翼肋等效模型优化设计结果和图2所示后缘设计区域,在CATIA中进行变弯度机翼后缘结构设计。考虑机构运动中可能存在的干涉问题,通过CATIA DMU进行机构运动学仿真,以校核变弯度翼肋机械设计结果。仿真结果如图7所示,在不考虑摩擦等因素影响下,多节转动翼肋可以实现目标变形,且后缘外形光滑连续,变形过程中未出现卡滞等现象。

图7 多节转动翼肋运动学仿真结果

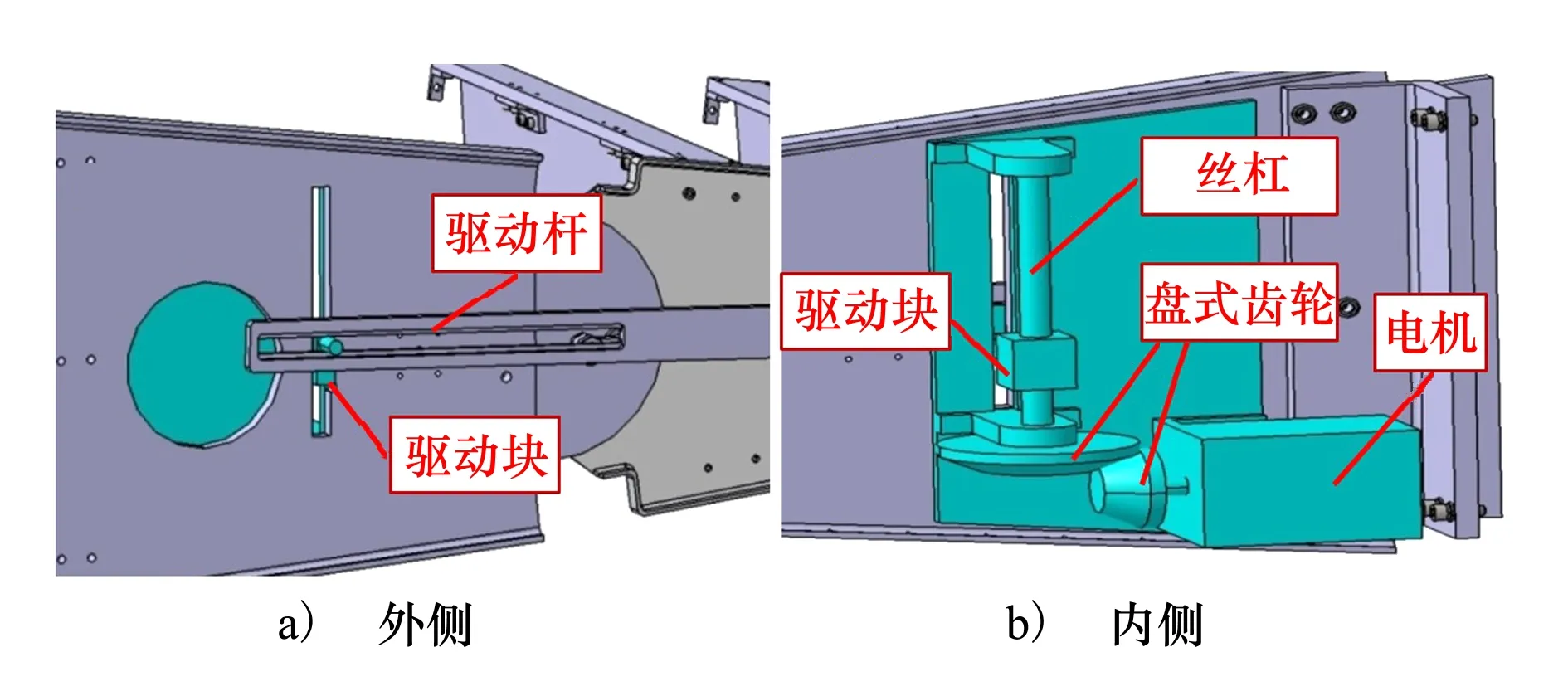

依据变形翼肋设计结果及运动轨迹,采用基于齿轮导杆的驱动机构,与旋转电机组合构成简单高效的变形驱动系统,如图8所示。该驱动系统由旋转电机、盘式齿轮、丝杠及驱动块等部分组成。通过盘式齿轮和丝杠,将电机输出的旋转力矩转化为直线驱动力,驱动槽口中的驱动块上下运动,从而带动与变形翼肋相连的驱动杆运动,使电机驱动力传递至多节转动翼肋上,进而使其在承受外部载荷的同时由初始状态偏转至目标形状。该系统中丝杠和驱动块构成的驱动机构具有自锁功能,因此能够使变弯度翼肋锁定在任意位置,同时盘式齿轮除传递驱动力,还具有减速作用。

图8 基于齿轮导杆的驱动系统

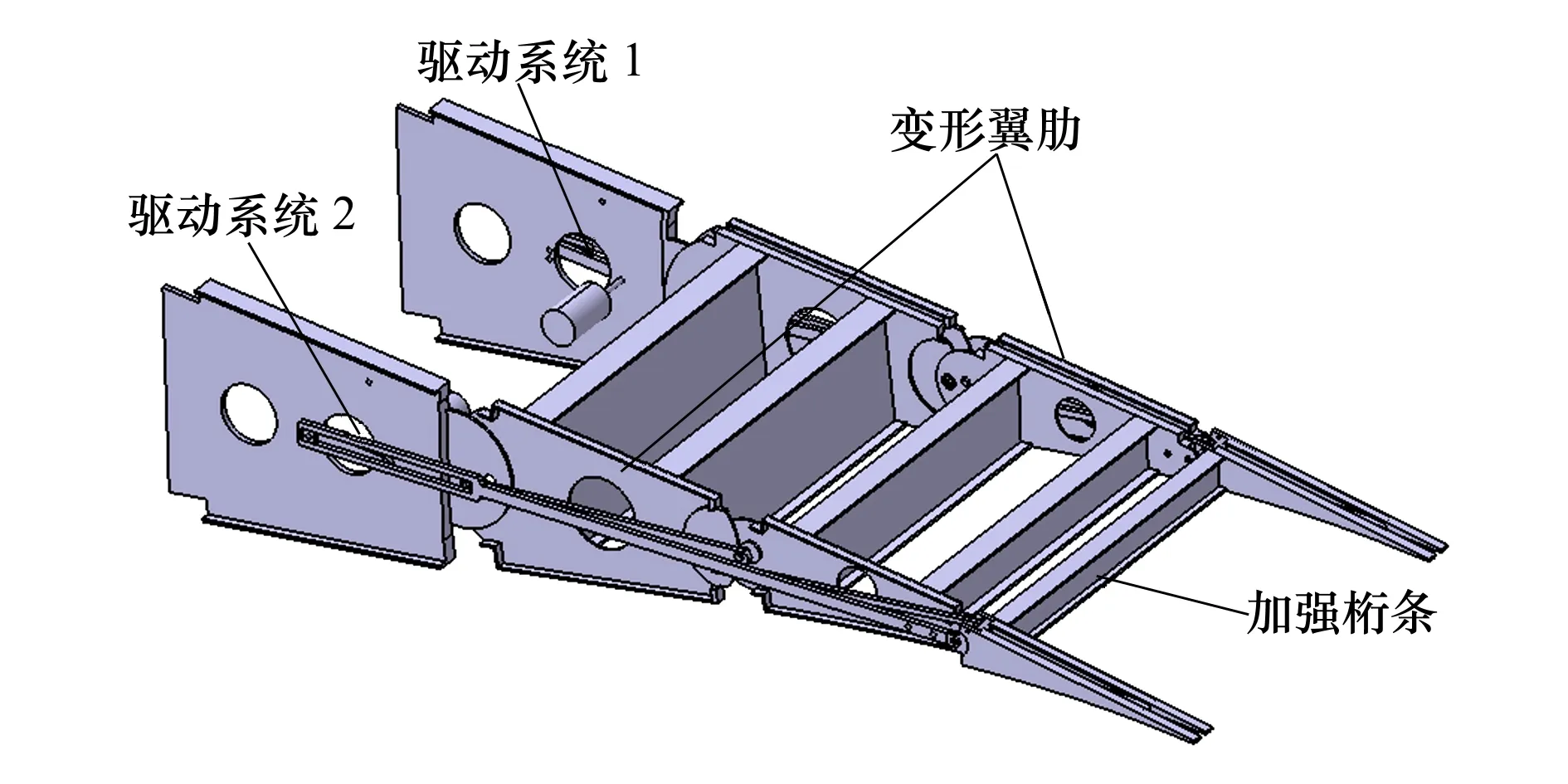

结合多节转动翼肋及驱动系统设计方案,建立弦向全尺寸变弯度后缘原理样件模型,如图9所示。其中,翼肋采用薄壳结构设计并增加开孔,以在保证机构完整性的同时达到减重的目的。为增加变弯度后缘结构刚度,在多节转动翼肋间布置T型界面加强桁条,接头与两侧翼肋固接。此外,各个翼肋配备可独立控制的驱动系统,分别布置在多节转动翼肋附近,驱动电机通过支座固定在非转动块上。对变弯度后缘而言,分布式控制的最大优势是既可以实现后缘同步变形,也可以通过翼肋差动变形实现机翼沿展向扭转,使机翼具备载荷控制潜力。

图9 多节转动变弯度后缘原理样件CATIA模型

3.2 变形能力和驱动力分析

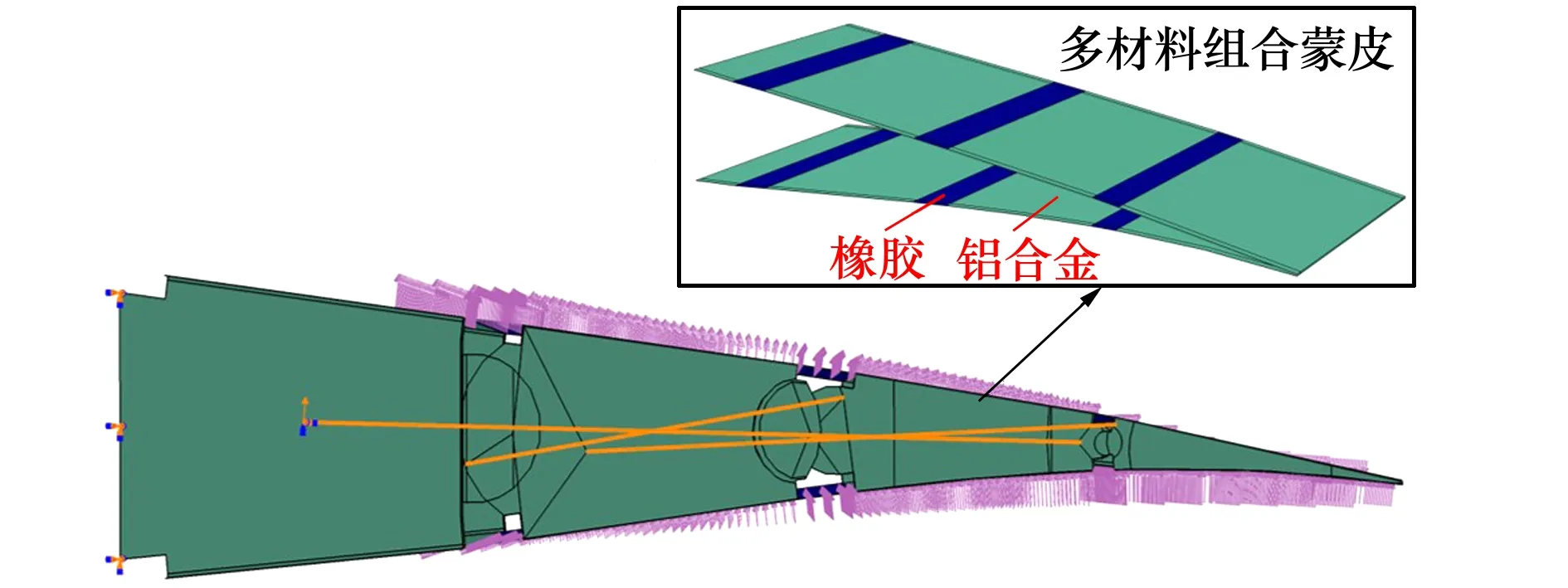

为了分析结构在承载下的变形能力和驱动力,建立了图10所示的多节转动变弯度后缘仿真模型。在模型中蒙皮采用橡胶和铝合金的组合方案[20],以实现变形过程和施加气动载荷。翼肋及桁条结构材料为典型的2024铝合金,采用壳单元模拟。连接杆及驱动杆为45#钢,采用梁单元模拟。在模型左侧和驱动杆左端施加固定约束。利用CFD计算获得飞机起降(+15°)及巡航阶段(-2°,0°,+5°)典型载荷工况的气动载荷,在上下蒙皮施加法向压强进行模拟。

图10 多节转动变弯度后缘结构仿真模型

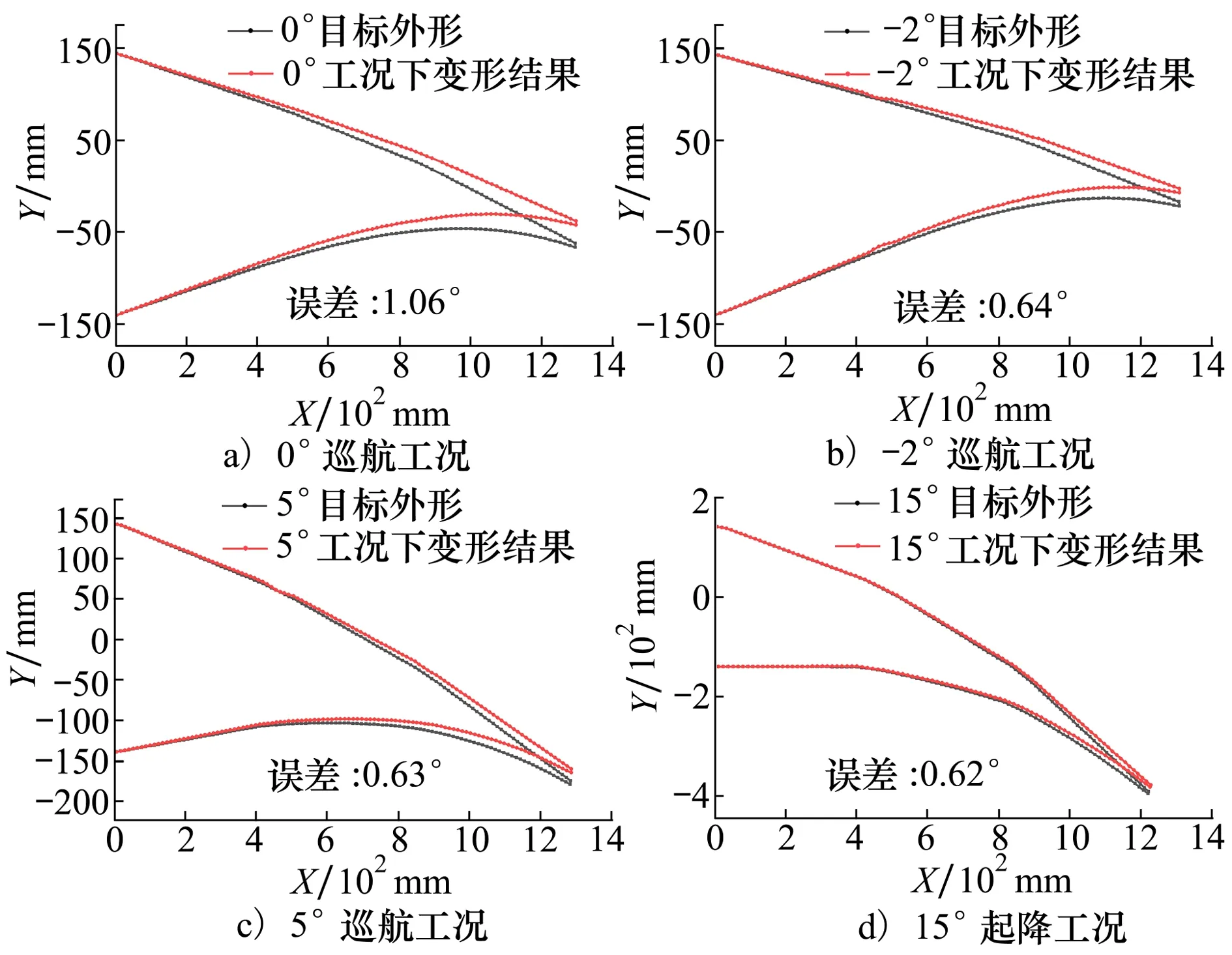

图11为不同工况下变弯度后缘结构的变形与目标外形的对比结果。从图中可以看出,受气动载荷影响,模拟获得的变形情况和目标变形存在一定误差。但是误差较小,最大误差在0°巡航状态,仅约1.06°。

图11 承载条件下变弯度后缘变形仿真结果

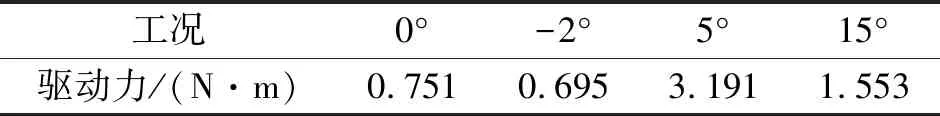

为了对电机驱动力进行分析,首先提取驱动杆左侧的支反力,利用(11)式中滚珠丝杠力矩计算公式[21],得到图8中丝杠的扭矩T1。然后根据(12)式中盘式齿轮力矩传递规律,估算得到不同工况下所需提供的驱动力矩T2,如表1所示。

表1 不同工况下的电机驱动力

式中:F和L分别为支反力和丝杠导程(螺距),该丝杠导程为2.5 mm;n为丝杠的效率,此处取值为0.94;N1和N2分别为垂直与水平伞齿轮的齿轮数,N1为42,N2为21。

表1为单个电机的输出力矩,可以看出,后缘下偏时驱动力矩大于上偏状态,且当后缘处于下偏5°巡航工况时,电机所需提供的力矩最大,约为3.2 Nm。

此外,进一步分析不同承载工况下变弯度后缘的应力分布情况。各工况下结构的应力分布规律相似,而在5°巡航时应力值最大。

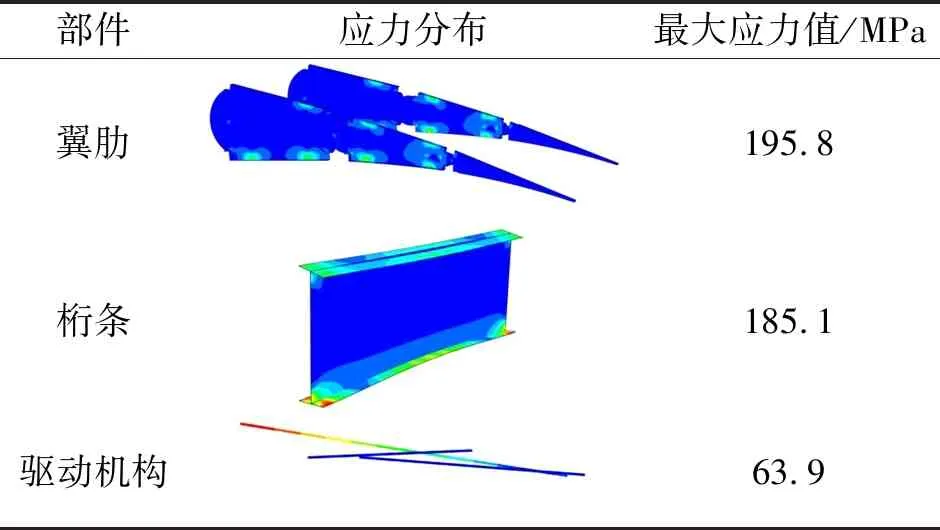

表2给出了该状态下各典型部件的应力分布和最大应力值。可以看出,在各转动块之间、桁条与转动块之间的连接区域应力较为集中,且在翼肋和肋条上的最大应力值高于驱动机构。同时,各部件最大应力值明显小于典型铝合金和45#钢的屈服强度(约320 MPa和355 MPa)。上述结果表明,该变弯度后缘结构在承受气动载荷过程中材料未发生破坏,保证了结构在变形过程中的安全性。

表2 巡航工况下(+5°)下典型部件的应力分布

4 试验验证

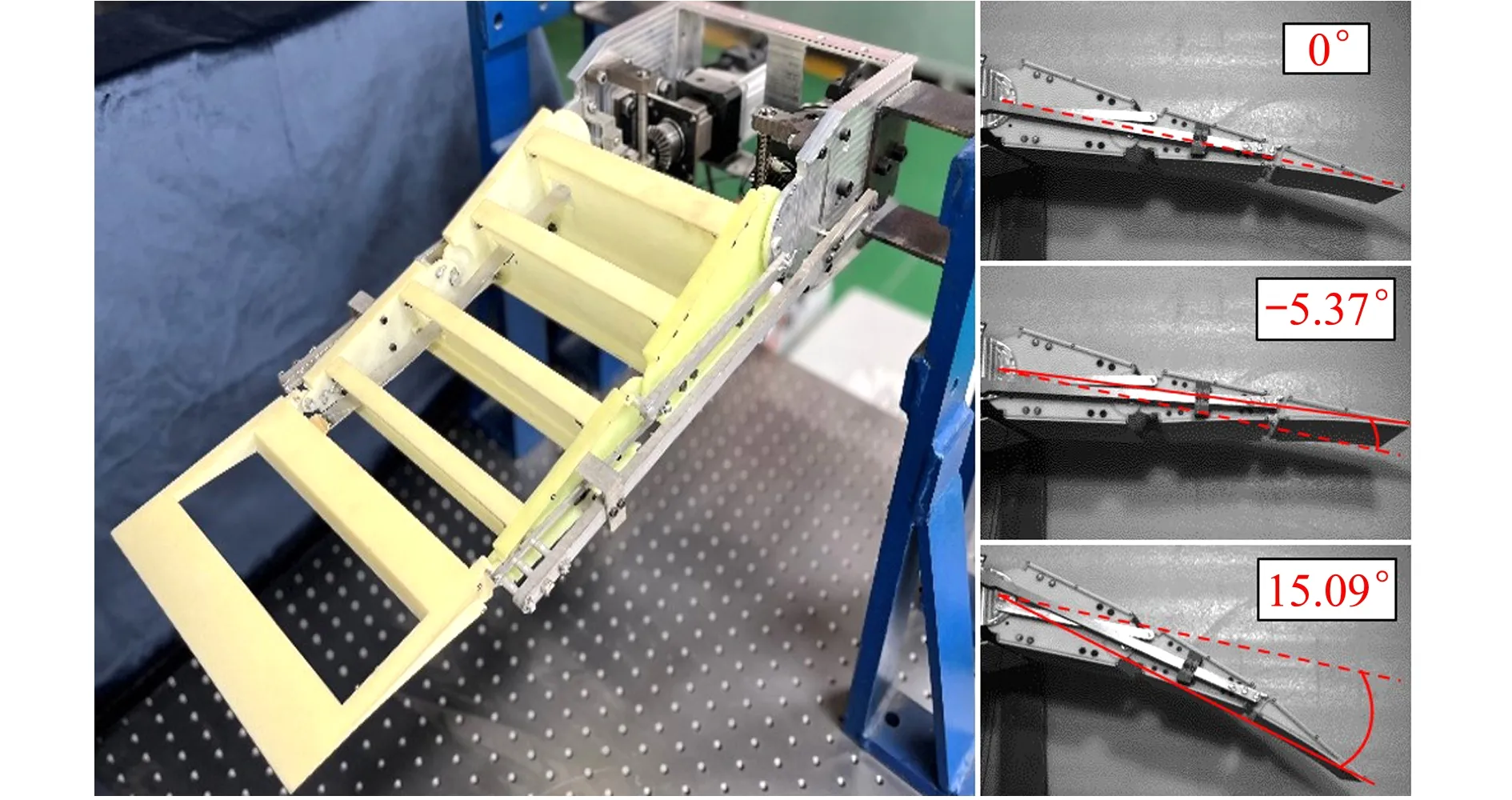

通过3D打印制备变弯度后缘缩比样件,材料为聚酰胺树脂。利用一对永磁同步伺服电机对其进行变形驱动,同时采用非接触式光学三维测量系统对实际偏转角度进行测量,如图12所示。从图中可以看出,缩比模型可实现-5.37°~15.09°的变形,满足设计目标(误差小于1%),验证了本文设计方法的有效性。

图12 多节转动变弯度后缘缩比样件变形功能试验

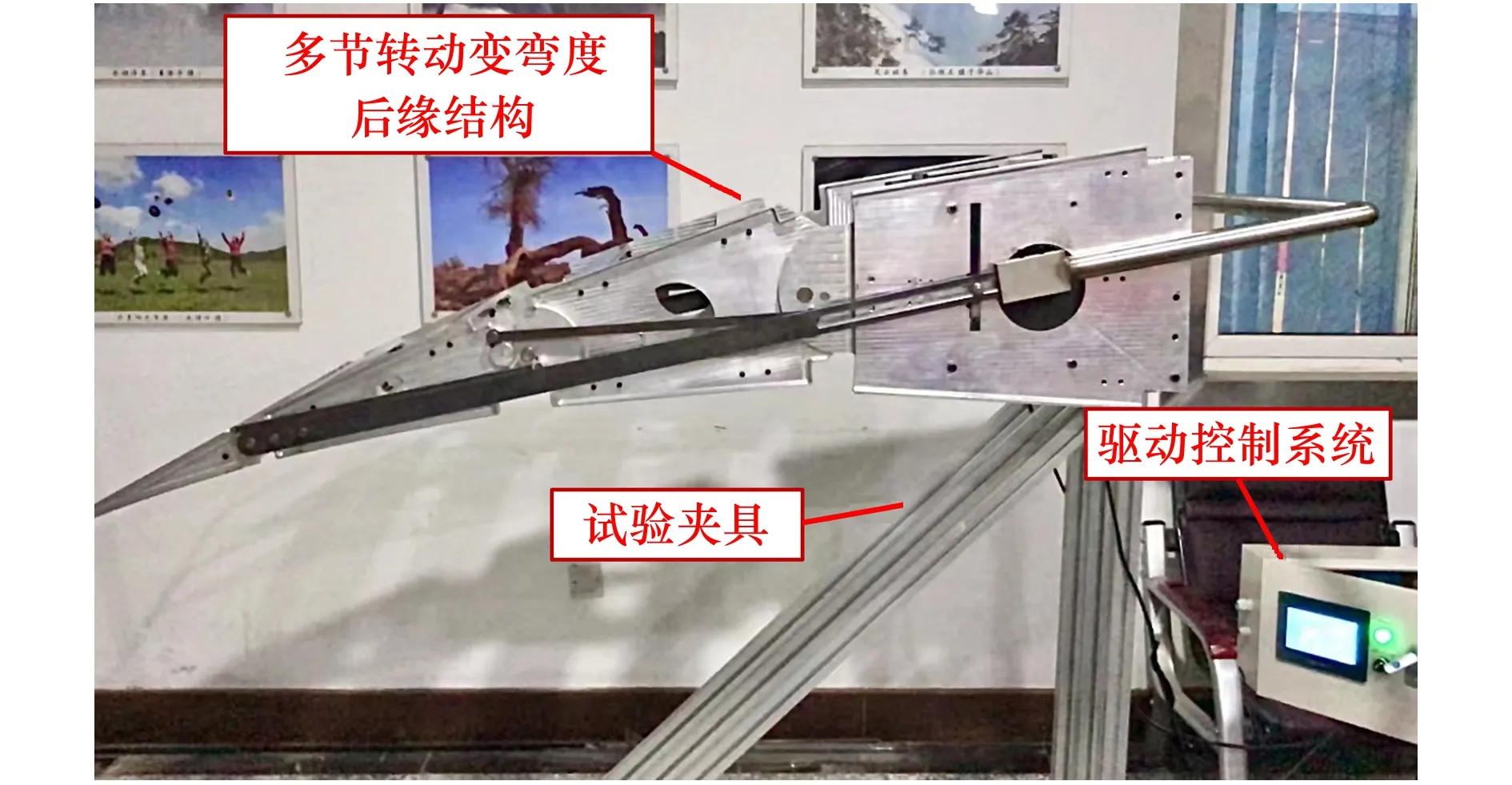

随后建立了全尺寸(弦向)变弯度后缘样机地面功能演示平台,如图13所示。该验证平台包括全尺寸多节转动变弯度后缘结构、驱动控制系统以及试验夹具。后缘结构中变形翼肋及加强桁条部分材料为铝合金,连接件及驱动机构材料为结构钢。控制系统采用开环控制,通过PLC编程建立旋转电机输出转角和后缘偏转角度之间的驱动关系,并形成人机友好的触屏控制界面,集成于控制箱内。

图13 多节转动变弯度后缘演示验证平台

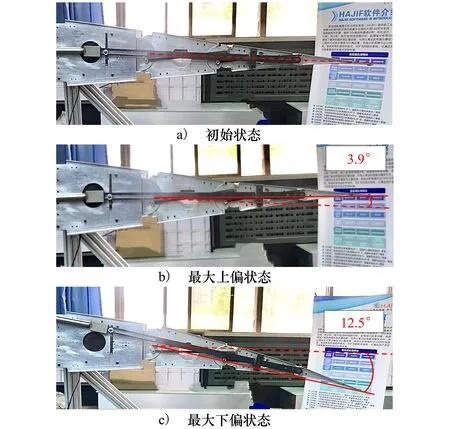

图14为全尺寸样件的变形结果,该样机实际可实现上偏3.9°至下偏12.5°光滑连续变形。变形能力与设计目标存在一定误差,下偏时误差为16.7%,主要是由机械加工及装配误差引起的运动间隙,以及该样件配置的电机输出力矩有限所致。但相较于已发表的文献[22]中实现的变形能力(最大下偏角度为5°),本文的样件变形能力已有明显提高。

图14 全尺寸多节转动变弯度后缘样机功能试验

5 结 论

本文从变弯度机翼后缘概念设计出发,建立了基于多节转动机构的变弯度后缘结构及驱动系统设计方案,并通过地面演示验证平台对多节转动变弯度后缘原理样件变形功能进行了初步验证。具体结论为:

1) 本文建立的多节转动翼肋参数化优化设计方法,可以根据参考翼型及后缘目标偏转角度,给出能够较好实现光滑连续变形的多节转动机构解决方案。

2) 仿真结果表明典型承载条件下结构变形与目标变形最大误差约1.06°,下偏时电机驱动力高于上偏状态,且在下偏5°时所需驱动力最大。

3) 通过地面变形功能试验说明多节转动变弯度后缘原理样机可实现上偏3.9°至下偏12.5°连续光滑变形,该方案为大型飞机变弯度后缘结构设计提供了参考。