260 t转炉沸腾出钢渣洗脱磷工艺实践研究

2023-11-21李超尹宏军吕游王富亮赵自鑫马宁冉茂铎

李超 尹宏军 吕游 王富亮 赵自鑫 马宁 冉茂铎

0 引言

目前,转炉出钢工艺按照钢水脱氧程度分为三种方式:镇静出钢、半镇静出钢及沸腾出钢,其中沸腾出钢主要指出钢过程未加脱氧剂或加入极少弱脱氧剂的出钢工艺,钢水中的氧需要在后面的工序脱除后浇注或不脱除直接沸腾浇注。理论上认为,钢水中含有一定氧有利于出钢过程中脱磷反应的进行,磷是钢产品中的有害元素,很容易在加工過程中引起“冷脆”缺陷,除少数品种冶炼中需要研究保磷技术外,高效脱磷是转炉工序最主要的任务之一。根据沸腾带氧出钢有利脱磷的特点,针对转炉终点后如何沸腾出钢控磷和脱磷开展了相关研究工作。水钢、鞍钢通过分析回磷规律,优化氧化性控制等措施,在控制回磷率指标方面取得了较大进步;宁钢采用“三高一低”要素法实现脱磷率25%以上。鞍钢股份有限公司鲅鱼圈钢铁分公司炼钢部(以下简称“鲅鱼圈炼钢部”)沸腾出钢工艺采用出钢过程不加入脱氧剂,只加入一定量活性白灰,采用该工艺的钢种占总产量10%以上。在少渣冶炼、降低加工成本等背景下,有必要探索在转炉终点后采用其他方法脱磷,而沸腾出钢渣洗脱磷工艺有利于缓解转炉脱磷压力从而降低熔剂消耗,也有利于在转炉终点磷含量高的情况下通过出钢脱磷减少相关质量事故,对控制炼钢生产成本、提高产品质量具有重要意义。本文通过系统研究影响沸腾出钢脱磷效果的工艺参数,得到每个参数的影响规律,实现提高转炉沸腾出钢脱磷效果的目的。

1 生产工艺概况

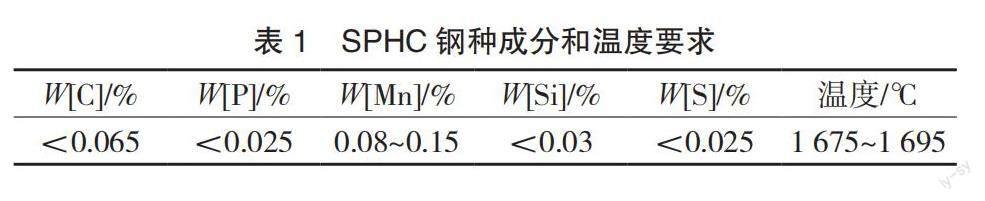

目前,鲅鱼圈炼钢部采用沸腾出钢的主要是SPHC等低硅类钢,主要因为:该类钢种产量占比较大,广泛应用后有利于降低整体加工成本;磷含量要求较其他钢种相对更宽松(超低碳类钢种等要求磷含量<0.015%),脱磷效果不佳也不容易造成质量事故;只需调整锰含量,合金总量少,精炼工序调整成分的负担小。以SPHC钢种为例,成分和温度要求见表1。

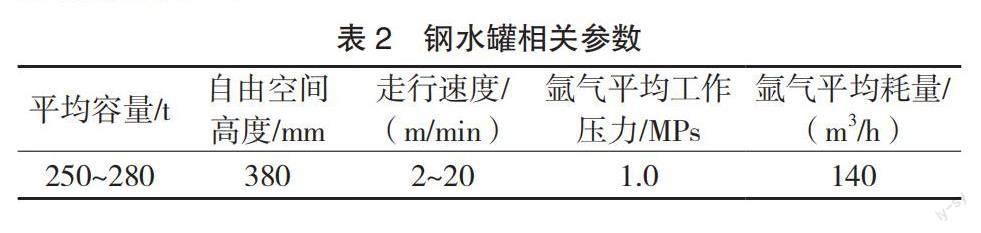

鲅鱼圈炼钢部拥有3套喷吹型铁水预处理设备,3座260 t转炉,5套LF、RH等精炼设备,3台连铸机(2台1 450 mm薄板铸机、1台2 300 mm厚板铸机)。本文研究条件是转炉沸腾出钢,RH调整成分温度和1 450 mm铸机浇注。钢水罐相关参数见表2。

2 脱磷工艺分析

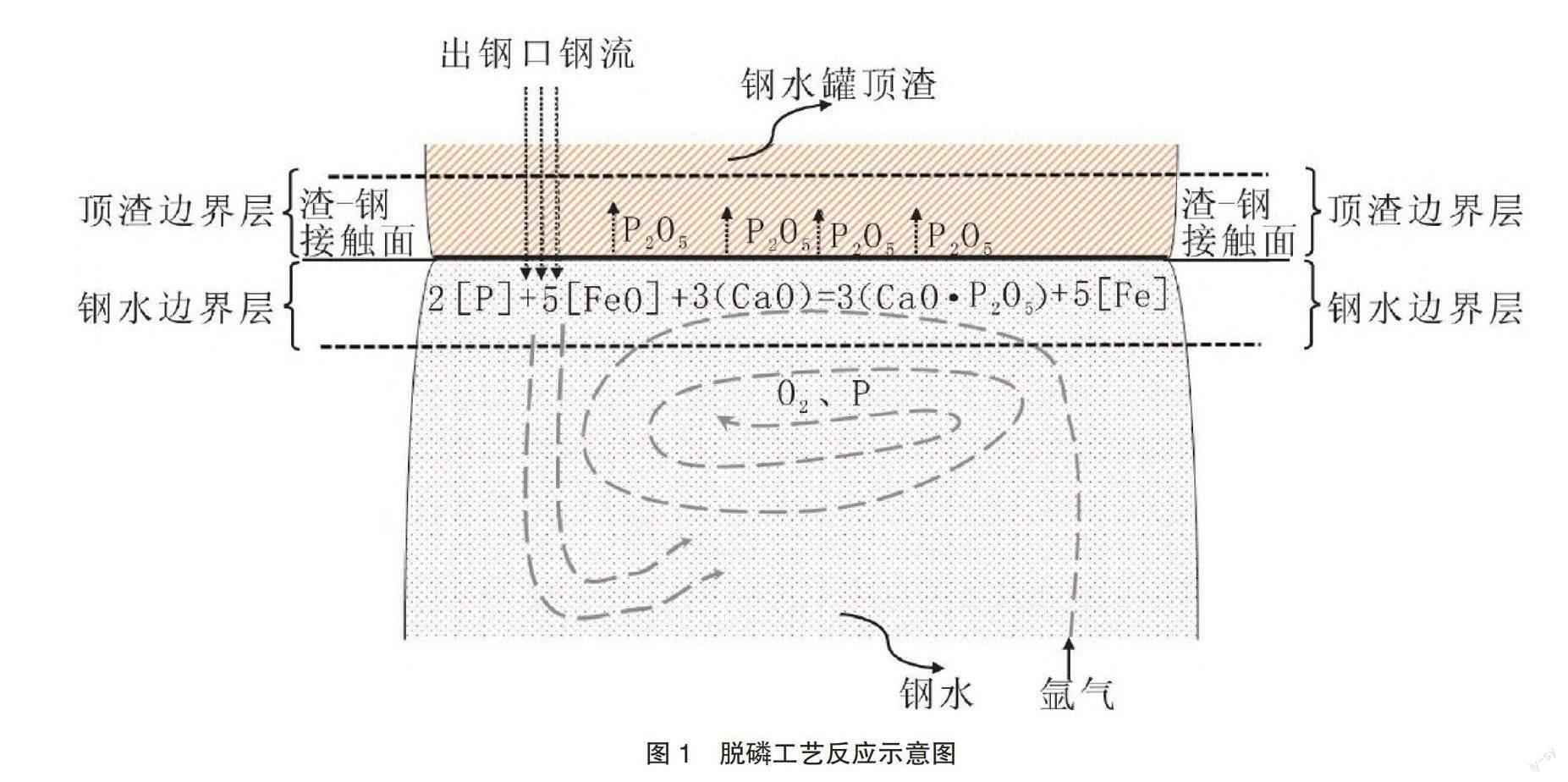

根据以往研究可知,沸腾出钢渣洗脱磷工艺主要是出钢过程中向钢水罐内投入活性白灰(含大量CaO),借助钢液中的氧与CaO接触发生脱磷反应,实现出钢过程脱磷。提高脱磷效果的手段包括利用钢水罐底吹氩气、出钢钢流冲击等产生的力推动钢液运动,改善动力学条件,增加脱磷反应界面面积,加快脱磷反应速度。脱磷工艺反应示意图见图1。

由图1可以看出,钢水罐内的脱磷反应主要在渣-钢界面进行。根据脱磷热力学、动力学原理分析认为,提高钢水氧化性、增加白灰加入量、减少顶渣中P2O5含量及提高钢液搅拌均有利于促进脱磷。顶渣中的P2O5一部分来源于脱磷产物,另一部分来源于出钢过程转炉终渣。考虑到转炉终渣含有大量P2O5会严重影响脱磷效果,需严格控制转炉下渣及卷渣。另外,由于需要通过吹氩手段优化动力学条件,此工艺相比其他钢种出钢过程的钢水温度降低较多,因此需注意避免温降大造成生产质量事故。

3 脱磷工艺实践

为达到较好脱磷效果需要保证几个主要条件:保证一定顶渣白灰加入量;钢水中需要一定的氧含量;增加钢液搅拌时间,但要兼顾钢水温度不能低于标准;尽可能控制转炉出钢下渣重量。

3.1 工艺流程

沸腾出钢过程中,白灰的熔化程度影响脱磷效果。为避免出现活性白灰成坨不化的情况,活性白灰分两次投入,并利用钢水罐钢流冲刷白灰堆以促进白灰熔化。为了提高出钢全过程的脱磷反应效果,细化设计加料时机与重量、吹氩时间等工艺参数,工艺流程如图2所示。图2中出钢量比例可根据出钢时间、钢水罐自由空间高度情况判断得到。

统计生产数据得到,鲅鱼圈炼钢部沸腾出钢实际吹氩平均温降0.16℃/s,据此得到工艺操作过程中平均吹氩时间为90~180 s,冶炼终点温度需保证比下限标准温度高15~30℃,以避免出现钢液温度低的事故。另外,为避免挡渣不好或失败造成出钢卷渣下渣,转炉采用滑板与挡渣锥组合的挡渣方式,有效降低出钢带入罐内高磷含量的熔渣,避免影响脱磷。

3.2 工艺参数对脱磷效果的影响

为了研究生产工艺参数对脱磷效果的影响,对出钢氧含量、白灰加入量及吹氩时间与出钢过程脱磷率(以下简称“脱磷率”)的关系进行系统分析。

3.2.1 氧含量的影响

选取活性白灰加入量为1 000 kg、吹氩总时间为180 s的生产炉次,统计生产数据得出氧含量与脱磷率的关系如图3所示。由图3看出,在氧含量为0.01%~0.10%时,出钢过程的脱磷能力基本随着氧含量提高呈线性提高规律。

3.2.2 白灰加入量的影响

为研究不同白灰加入量对脱磷率的影响规律,选取终点钢水氧含量为0.07%~0.10%、吹氩总时间为180 s的炉次,统计分析白灰加入量200~1 800 kg时,白灰加入量与脱磷率的关系见图4。

由图4可以看出,随着白灰加入量不断增加,脱磷率不断提高,在白灰加入量达到1 000 kg后,脱磷率达到30%左右,之后随着白灰加入量的增加脱磷率没有明显变化。

3.2.3 吹氩时间的影响

吹氩是影响脱磷率的重要动力学因素。为分析其对脱磷率的影响规律,选取活性白灰加入量为1 000 kg、终点钢水氧含量为0.07%~0.10%,吹氩时间控制为0~270 s,得出吹氩时间与脱磷率的关系见图5所示。由图5看出,脱磷率呈现三阶段规律:吹氩0~50 s区间,脱磷率基本维持在较低数值没有明显变化;50~180 s区间,随着吹氩时间的不断增加,脱磷率不断提高;180 s附近达到最大值30%左右,此后随着吹氩时间的不断增加脱磷率未发生明显变化。

3.2.4 讨论分析

结合以上分析与生产实践认为,采用该工艺的前提是满足一定的终点温度条件,并且需要较好控制挡渣效果,因此在转炉终点温度仅达到标准的下限范围或挡渣系统故障时,不宜采用此工艺进行脱磷,需通过再吹等措施进行脱磷处理。采用该工艺时几个主要影响因素总结如下。

(1)出钢过程的脱磷能力随着钢水氧含量的提高不断增强。在生产沸腾出钢品种时,对于转炉冶炼过程预判化渣不良,投入造渣材料较少等易造成磷超标的情况,可适当提高终点氧含量,为沸腾出钢渣洗脱磷创造有利条件。但考虑过高氧含量会造成炉衬侵蚀、恶化钢水纯净度等问题,实际生产中氧含量提高幅度也需要控制在合理范围。

(2)脱磷率随着白灰加入量的增加而不断提高。但在白灰加入量达到一定数量后脱磷率达到最大值,之后没有明显变化,说明通过增加白灰加入量并不能提高渣洗脱磷能力,这也符合以往学者对于熔渣碱度达到一定水平不会明显提高脱磷能力的结论。因此,在本研究实际生产中,当白灰加入1 000 kg后,需采用其他措施实现更好的脱磷效果。

(3)渣洗开始阶段基本没有脱磷,吹氩50 s之后脱磷率不断提高,180 s时达到最大值,此后吹氩时间增加脱磷率也未提高,说明吹氩时间达到一定值后,罐内钢水与顶渣已经充分接触并发生反应,顶渣的脱磷能力已经达到饱和。实际生产中,在罐内白灰熔化良好、吹氩时间足够长的情况下,通过延长吹氩时间无法实现进一步脱磷的目的。

统计采用沸腾出钢脱磷工艺后的生产数据得出,平均脱磷率由9.4%提高到16.7%,磷含量超标的质量事故平均降低0.3罐/月,未出现渣洗脱磷造成钢水温度低的相关事故。

4 结论

针对鞍钢股份有限公司鲅鱼圈钢铁分公司260 t转炉沸腾出钢渣洗脱磷工艺开展了实践研究,得出主要结论如下。

(1)脱磷热力学、动力学原理认为,提高钢水氧化性、增加白灰加入量、减少顶渣中P2O5及加大钢液搅拌均有利于渣洗脱磷,但要控制转炉下渣及卷渣,以免影响渣洗效果,另外需注意吹氩降温大可能造成生产质量事故。

(2)满足终点温度要求并且挡渣系统良好的前提下更适宜采用该工艺。影响脱磷率主要因素的影响规律为:脱磷率随着氧含量的提高不断提高,实际生产中可通过在一定范围内提高终点氧含量为渣洗脱磷提供有利条件;脱磷率随着白灰加入量的增加而不断提高,但在白灰加入量达到1 000 kg后脱磷率达到最大值,此后没有明显提高;随着吹氩时间的增加,渣洗开始阶段脱磷基本没有效果,50 s之后脱磷率提高并在180 s达到最大值,之后吹氩時间延长对脱磷率没有影响。

(3)采用渣洗脱磷工艺后,平均脱磷率由9.4%提高到16.7%,磷含量超标的质量事故平均降低0.3罐/月,未出现渣洗脱磷造成钢水温度低的相关事故。

本文摘自《鞍钢技术》2023年第4期