钢铁材料新型等离子体渗氮工艺的研究现状

2023-11-21袁盛章王海斗董丽虹刘彬秦红玲

袁盛章 王海斗 董丽虹 刘彬 秦红玲

0 引言

钢铁是目前人类应用最为广泛的金属材料,钢铁材料失效形式主要有疲劳、磨损和腐蚀,而这三类失效大多是从材料表面开始的。因此,提升钢铁材料表面性能是提高其使用寿命的重要方法。等离子体是一种电离态气体,由离子、电子和中性粒子组成,整体呈电中性,等离子体渗氮(PN)则是利用辉光放电等离子体中的活性氮原子进行渗氮,在表面形成强化层。钢铁材料等离子体渗氮温度一般选择在590 ℃以下,渗氮温度低于奥氏体化温度,热处理后尺寸变形小,后续不需要磨削处理,但传统等离子体渗氮一直存在着渗氮时间长、温度不均匀等问题。

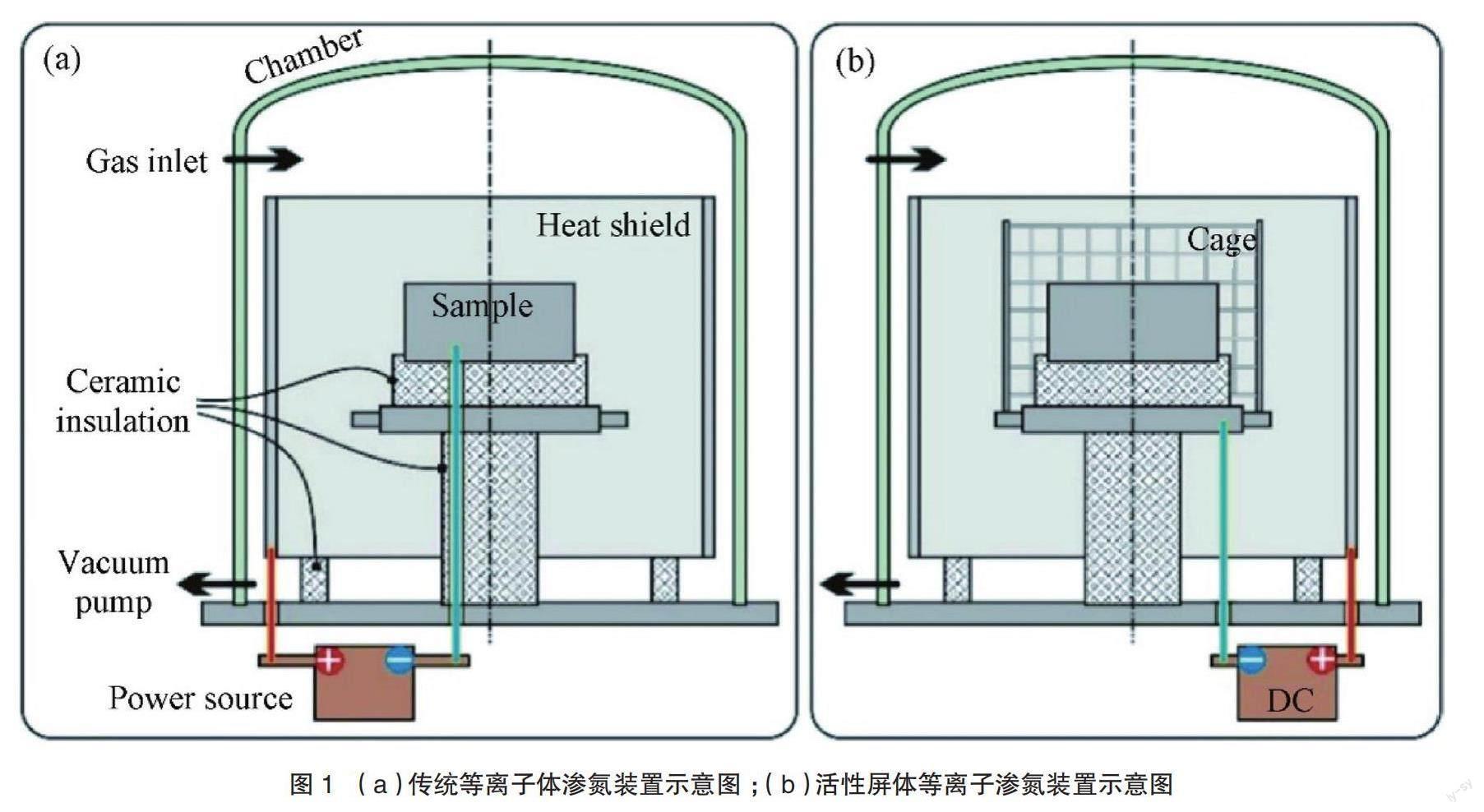

自1932年德国科学家Berghaus将等离子体渗氮技术首次应用到钢铁材料中来,提升渗氮效果和减少渗氮时间一直是研究者关注的重点。为了实现这两个目标,一方面专注现有渗氮装置的优化改进,例如在传统等离子体渗氮过程中,试样作为放电过程中的阴极,存在边缘效应、表面起弧和空心阴极效应等问题,导致强化层性能降低,研究者便在此基础上开发出了试样不参与放电过程的等离子体渗氮技术,活性屏等离子体渗氮是其中的代表,传统等离子体渗氮装置和活性屏等离子体渗氮装置示意图分别如图1(a)和图1(b)所示;另一方面不断探索等离子体渗氮的催化工艺,如多元离子共渗、表面自纳米化预处理等。

本文简要介绍了活性屏等离子体渗氮技术和等离子体渗氮催化技术的基本原理,综述了近年来的发展现状,总结了其优势和不足,并对未来的发展做出展望,为后续等离子体渗氮技术的发展提供借鉴和支撑。

1 活性屏等离子体渗氮

1999年,盧森堡的 Georges J 发明了活性屏等离子体渗氮技术,活性屏等离子体渗氮是在真空室内加入一个金属网状圆筒与阴极连接,工件置于金属屏的内部悬浮。在活性屏等离子体渗氮过程中,活性屏主要有两个作用:一是通过辐射加热,将工件加热到渗氮处理所需的温度;二是向工件表面提供高含氮量的粒子,这些含氮离子向工件内部扩散以达到渗氮的目的。由于在活性屏等离子体渗氮处理过程中,含氮离子轰击活性屏,而不是直接轰击工件表面,所以传统等离子体渗氮过程中固有的问题也都迎刃而解,如工件温度不均匀、表面起弧、空心阴极效应以及边缘效应等。

曹江等对38CrMoAl在500 ℃分别进行了活性屏等离子体渗氮以及直流等离子体渗氮,研究发现前者渗层组织较优硬度分布大致相同,但无法提高等离子体渗氮速率。根据活性屏距样品的距离对等离子体渗氮效果的影响,减小活性屏距样品的距离可以提高强化层厚度和表面硬度,但减小活性屏距样品的距离会使得活性屏等离子体渗氮更加难以处理大尺寸零件。活性屏等离子体渗氮虽然可以解决传统等离子体渗氮过程中由于工件作为阴极而引发的一系列问题,但还是存在渗氮速率慢,不适合大尺寸零件生产等问题。

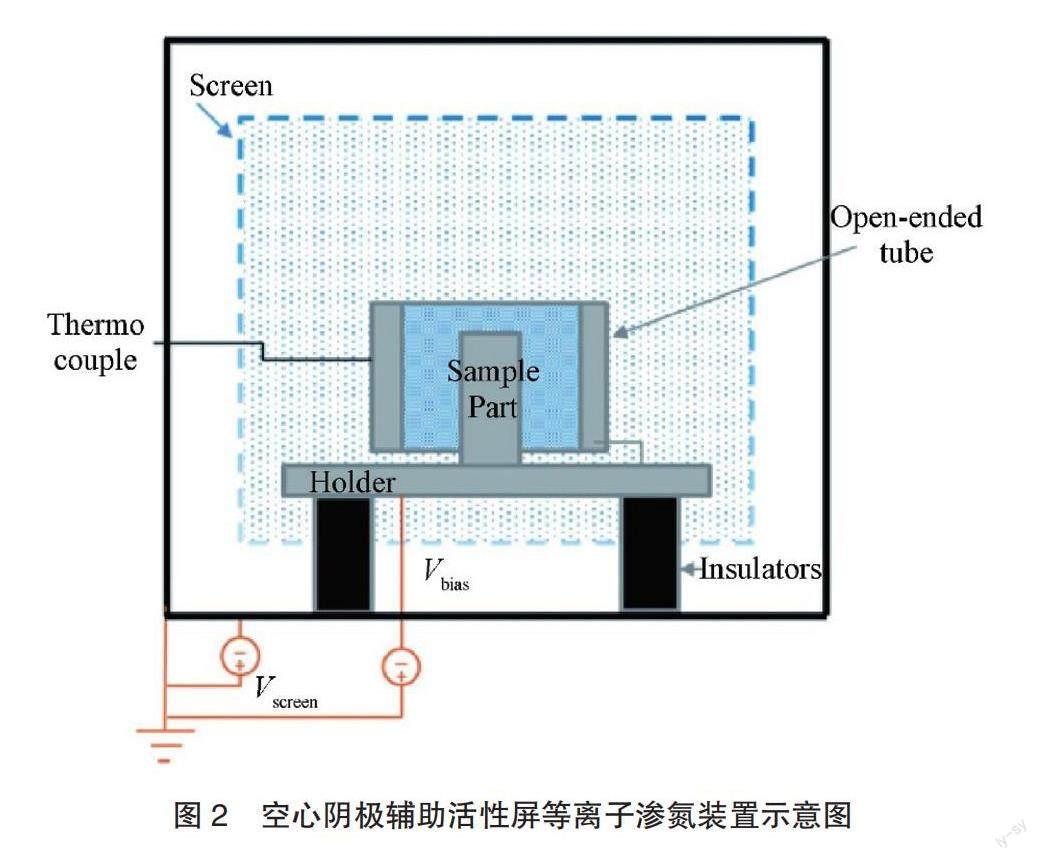

为了提高活性屏等离子体渗氮速率,研究者又开发出了活性屏偏压等离子体渗氮和空心阴极辅助活性屏等离子体渗氮。活性屏偏压等离子体渗氮是对工件施加一个比活性屏要低得多的电压,在实验室中这一电压通常为活性屏电压的4%,而在工业生产中,通常为活性屏电压的15%,当偏置电压过高时,也会出现边缘效应、表面起弧等问题。而空心阴极辅助活性屏等离子体渗氮常用两端开口或四周有均匀空洞的双筒作为活性屏,渗氮装置如图2所示,利用空心阴极效应提高电离率,促进氮原子扩散。Kovács等研究了施加偏置电压以及在活性屏上加顶盖对强化层组织、厚度以及硬度梯度分布的影响,结果表明施加的偏置电压会带来强化层厚度、表面硬度和耐磨性的提高。Khusainov等研究发现在空心阴极的辅助作用下,可以提高空腔中的活性氮离子含量,在不降低表面硬度的条件下扩散层厚度提高了一倍。Zhang等对空心阴极装置进行改进,通过特殊的电极排列提高了气体电离率,加速了渗氮过程。

除此之外,活性屏等离子体渗氮还可通过改变活性屏的材料选择来实现多元离子共渗。当采用铬、镍等金属作为活性屏时,需要对试样施加偏置电压,这是因为氮元素扩散速率慢,而合金元素与氮元素亲和力更强,合金元素和氮元素会在表面形成一层合金氮化物薄膜阻碍氮原子扩散。Naeem等在实验中对哈氏合金活性屏施加偏置电压,活性屏等离子体渗氮后会在表层形成一定厚度的扩散层,随后进行常规等离子渗氮处理会提高表面硬度和强化层厚度。近年来又有研究者开发出了CFC(氟氯烃)活性屏材料,CFC板表面产生的等离子体具有更高的活性,因此使用CFC活性屏时,不需要对试样施加偏置电压。

活性屏等离子体渗氮过程中渗氮速率慢的问题严重制约着活性屏等离子体渗氮的应用,对渗氮装置进行改进以及与传统等离子体渗氮催化技术相结合是解决这一问题的关键。与传统等离子体渗氮催化技术的结合主要集中在多元离子共渗中,未来可考虑与表面自纳米化或预氧化预处理相结合。

2 传统等离子体渗氮催化技术

2.1 多元离子共渗

多元共渗系指在同一工序中有两种或两种以上元素渗入金属合金表面。共渗元素为两种时,称为二元共渗,三种时称为三元共渗。其目的是获得比单一渗更好的渗层综合力学性能,降低生产成本等。多元离子共渗可显著提高等离子体渗氮效率,渗氮效率的提高既意味着性能的提高,又意味着生产成本的降低,这个过程中既可以加入非金属元素也可以加入金属元素。

2.1.1 等离子体氮碳共渗

等离子体氮碳共渗(PCN)时发生如下反应:Fe2-3(N,C)→Fe2-3N+[C],Fe2-3N→Fe4N+[N],铁的碳氮化合物中活性碳原子的析出有助于氮碳共渗过程的进行,渗氮速率取决于供碳剂和工艺参数的选择。最开始研究者使用二氧化碳和甲烷等含碳气体作为等离子体氮碳共渗过程中的供碳剂,存在的问题在于难以形成ε相化合物层。叶雪梅等研究发现等离子氮碳共渗过程中乙烷浓度为1.5%时可以形成含有极少量渗碳体的ε相化合物层,乙烷浓度提高会增加渗碳体含量而导致强化层厚度降低。渗碳体含量与材料疲劳性能密切相关,Le等研究发现表面裂纹会沿着晶间碳化物扩展,裂纹扩展路径如图3所示,这主要是因为渗碳体是高脆性相,因此等离子体氮碳共渗过程中碳含量不宜过高。Burlacov等采用CFC活性屏用以实现等离子体氮碳共渗过程,结果表明使用CFC材料替代钢材可以大幅度提高合金钢的表面硬度和强化层厚度。

等离子体氮碳共渗形成的化合物层具有柱状多孔结构,这会降低强化层性能,所以消除化合物层的多孔结构是研究者关注的另一个重点,为此研究者尝试了许多办法。将等离子体氮碳共渗和后氧化处理相结合,后氧化处理使用的气体主要是H2和O2,通过在表面形成以Fe3O4为主的致密氧化层来消除空隙。Dalke等采用固体碳源作为等离子体氮碳共渗过程中的供碳剂,达到了减少化合物层空隙的目的。Lu等将等离子体氮碳共渗与等离子体渗氮相结合,后续等离子体渗氮处理不仅减少了化合物层的空隙,还降低了表层渗碳体含量。将等离子体渗氮和等离子体氮碳共渗相结合还可以提高强化层厚度,这对性能提升也是有益的。

2.1.2 等离子体氮氧共渗

与后氧化处理不同,等离子体氮氧共渗(PON)的过程中,氧与氮同时通入炉中被电离,渗氮过程中材料表面会被氧化,氧化层具有提高渗氮效率的作用,而在反应结束后,表面氧化层不会被完全还原。Liu等对氧的催化机理进行研究,结果表明适当的空气通入量可以提高等离子体渗氮速率,表面形成结构松散的氧化铁会成为氮原子扩散通道,使得氮原子扩散速率提高,氮原子在不同温度下的扩散系数(K)如图4所示。

等离子体氮氧共渗过程中,由于表面氧化层的形成使得化合物层更加致密,化合物层中孔洞和空隙减少,这为改善等离子体氮碳共渗过程中化合物层形成的大量微孔提供了思路。缪斌等研究了空气流量对等离子体氮碳共渗的影响,丙烷作为供碳剂,引入空气实现氮碳氧三元离子共渗,此时最佳空气流量为0.3 mL/min, 表面硬度和强化层厚度增加。随后将这一强化层与相同厚度和硬度分布的盐浴复合处理(QPQ)强化层进行对比,结果表明前者化合物层和氧化层均更为致密,耐蚀性和耐磨性均略有提高。使用固体碳源的活性屏等离子体氮碳共渗可以提高真空室内含碳物质浓度,但碳浓度过高容易形成渗碳体,B?cker等发现可以通过控制通入的氧元素含量调节真空室内含碳物质浓度,如图5所示,通过降低HCN和C2H2的浓度来减少强化层内渗碳体的形成,而HCN的存在使得加入氧气也不会在强化层表面形成厚而连续的氧化层。

2.1.3 其他多元離子共渗方法

氮在扩散过程中可以和许多元素形成氮化物,如果在等离子体渗氮过程中添加这些元素,形成的氮化物可以起到弥散强化的作用,原子扩散引起的晶格畸变则会提高氮扩散速率。常见添加元素有钛、硼、镍、铬以及稀土元素。吴立昭研究了稀土氯化物和稀土甲醇盐乙醇溶液对42CrMo钢等离子体渗氮的影响,结果表明稀土元素起到微合金化的作用,同样含量的镧和铈元素对硬度梯度的影响几乎相同,但两种溶液的最佳浓度不同,稀土氯化物乙醇溶液的催化效果更强。虽然稀土催化的催化效果会随着氮化时间延长而减弱,但相对于预氧化工艺,其催化效果要更好,并且可以与其他催化工艺相结合。

如今多元离子共渗蓬勃发展,研究者正在对更多的离子进行实验。如麻恒等研究了硼离子对42CrMo4钢等离子体渗氮后耐磨性的影响,硼离子的渗入使得ε相消失,γ′相减少,会形成高硬度的FeB和FeB2硼铁化合物,不仅同样深度处硬度更高而且强化层和化合物层厚度都会增加,耐磨性进一步提高。Mao等研究了Ti元素对等离子体渗氮强化层的影响,Ti的添加降低了化合物层厚度,化合物层脆性减小,与此同时,TiN的沉淀产生了弥散强化效果,因此强化层耐磨性和疲劳性能得到了提高。

多元离子共渗是当前提高渗氮速率和强化层性能的重要方法,需要对最佳工艺参数和催化机理进行研究。

2.2 表面自纳米化预处理等离子体渗氮

自从1999年卢柯院士提出金属表面自纳米化技术以来,经过20余年的发展已经取得了长足的进步,其中表面自纳米化是借助自身形变在材料表面形成纳米层,高应变是纳米层形成的必要条件。除了表面的纳米层外,表面自纳米化处理后会沿着深度方向形成梯度结构,如图6所示。目前常用表面自纳米化技术有表面机械研磨(SMAT)、表面机械碾磨(SMGT)、超声冲击、超音速微粒轰击、激光冲击强化以及高能粒子喷丸等。表面自纳米化预处理后表层和次表层发生剧烈塑性变形导致位错密度以及表面缺陷增加,晶粒细化导致晶界面积增大,在这些因素的共同作用下使得氮原子扩散活化能降低。

奥氏体钢在高温下进行等离子体渗氮时会在表面形成CrN,奥氏体中N和Cr含量降低导致耐蚀性降低,而表面自纳米化预处理等离子体渗氮的低温催化效果更显著,因此表面自纳米化预处理等离子体渗氮成为解决这一问题的关键。Kovac?等研究了喷丸强度对等离子体渗氮的影响,结果表明随着渗氮时间延长以及喷丸强度的提高,强化层厚度增加,而在喷丸强度较高时化合物层厚度会降低,表面粗糙度随着喷丸强度增大而增大。表面粗糙度增加对强化层表面性能有害,也严重影响渗氮后的工件质量。为了解决这个问题,研究者正在积极地通过将更多表面自纳米化技术与等离子体渗氮技术相结合,例如黎国猛等使用高压水射流喷丸技术进行预处理,等离子体氮化后表面粗糙度并没有增加,提高了化合物层和扩散层厚度,抑制了次表面裂纹萌生,疲劳性能增强。除了改进表面自纳米化工艺外,还可以选择与其他催化技术搭配使用,例如赵燕强将等离子氮碳硫复合共渗与超声冲击预处理相结合,炉内气体为C2H5OH∶CS2=2∶1,在560 ℃下保温3 h,成功降低了表面粗糙度,耐磨性和耐蚀性得到提高。

2.3 预氧化预处理等离子体渗氮

预氧化处理是通过物理或化学的方法在表面制备一层氧化膜,达到提高渗氮速率的目的。当前开发的预氧化处理工艺包括空气预氧化法、阳极氧化法和微弧氧化法,对于钢铁材料而言,当前研究多集中于空气预氧化法,后两种方法目前研究集中在铝、钛等阀金属及其合金中。

空气预氧化法在表面形成的氧化层具有纳米结构,纳米颗粒氧化物均匀分布在表面,表面均匀分布的纳米裂纹和孔洞可提高氮原子扩散效率,氧化层表面自由能提高,即氮原子吸附能力提高。Liu等研究了不同的预氧化工艺对等离子体渗氮的影响,发现在300 ℃预氧化30 min可以最大程度提高渗氮速率,继续提高氧化温度或者氧化时间,都会由于氧化层生成大量Fe2O3而降低渗氮效率。Tang等在实验中发现氧化层大概在1 h后会全部分解(如图7所示),之后无法起到催化作用,这是目前制约预氧化预处理等离子体渗氮发展的一大障碍,并且通过预氧化预处理等离子体渗氮与预氧化预处理等离子体氮氧共渗相对比,再次证明了过氧化会降低等离子体渗氮速率。为了解决预氧化的催化作用有限的问题,Tang等又将机械处理和预氧化相结合,激光冲击强化后再经预氧化处理得到的氧化层表面更粗糙,但氧化物颗粒会更小,这是因为激光冲击可以起到细化晶粒的作用,这可以使氧化层具有更大的比表面积和更高的表面自由能,且可以避免氧化层被还原后而失去催化作用,进一步提高渗氮效率。

多元离子共渗、表面自纳米化和预氧化处理是当前应用最为广泛的等离子体渗氮催渗技术,但单一催化方法的催化效果有限,如何进一步提高等离子体渗氮过程中的渗氮速率依然是研究者所关注的重点。除了优化工艺参数外,关于不同催化技术的搭配使用的研究也日益增多,目前也取得了不小的研究进展。催化技术的合理搭配使用不仅能够提高渗氮速率,而且也可以达到改善强化层表面质量的目的。但目前在机理上的研究较为有限,因此未来更应注重催化技术的机理研究,对开发更高效、更快捷的催化工艺具有重要意义。

3 结语

活性屏等离子体渗氮克服了传统等离子体渗氮所固有的边缘效应、空心阴极效应以及表面起弧等问题,但渗氮速率的提升还处于发展之中,以往人们通过改进活性屏等离子体渗氮装置,现在开始通过与其他催化工艺相结合。多元离子共渗、表面自纳米化、预氧化预处理都是十分成熟的催化技术。多元离子共渗和预氧化工艺要注意元素含量的变化,这决定着强化层表面结构,需要对催化机理和催化工艺参数进一步研究。表面自纳米化未来则会朝着细化程度和表面质量都更优的方向发展,这对表面自纳米化的催化效果起到决定性的作用。综上所述,开发出更高效、更便捷、更廉价的催化工艺是等离子体渗氮未来发展的重点方向,其中多种催化工艺混合的等离子体渗氮工艺和催化工艺在活性屏等离子体渗氮中的应用更是未来发展的重中之重。

本文摘自《材料热处理学报》2023年第10期