电弧增材制造AZ31镁合金组织与力学性能分析

2023-11-21梁文奇任香会于振涛韩善果王瑞超黄学飞

梁文奇 任香会 于振涛 韩善果 王瑞超 黄学飞

0 引言

近年来,随着结构件轻量化的发展,镁合金材料受到了广泛关注。目前,镁合金主要通过铸造、锻造等传统热加工方式成形。虽然铸造镁合金的比强度很高,但其屈服极限较低,不足以承受较大载荷,且在铸造过程中容易产生裂纹和缩孔等缺陷。此外,镁的晶体结构为密排六方结构,在室温下仅有3个滑移系,室温加工性能不佳,且成形效率不高,难以制备出具有复杂内部结构的制品。随着近年来镁合金材料在医疗器械领域应用的不断发展,高质量及具备复杂结构的镁合金零部件的需求越来越大,人们对镁合金的加工成形工艺提出了更高层次的要求,具备结构设计和成形优势的增材制造技术受到了业界研究人员的关注。

因为镁合金粉末具有蒸发温度低、蒸气压高、易燃易爆等固有特性,在增材制造过程中容易引起粉末飞溅,所以传统的粉末基激光增材制造技术(Laser Additive Manufacturing, LAM)在制备含镁金属材料时很难成功精确成形,或即便能够最终完成制备,其所耗费的原材料和时间代价也过高。而电弧增材制造(Wire Arc Additive Manufacturing, WAAM)通过使用金属丝材熔覆、堆积的方式避免了此类不足,是一种理想的镁合金增材制造方法,破除了增材制造应用于镁合金等材料的技术障碍。而基于熔化极惰性气体保护焊(Melt Inert-gas Welding, MIG)的WAAM工艺具有平台搭建简便、沉积效率高的特点,能够很好地应用于镁合金的增材制造。Shen等探究了 TIG-MIG 复合增材制造方法对AZ31B合金性能的影响,通过调控工艺参数,最终获得的增材制造AZ31B镁合金质量较好,证明WAAM 是一种适合镁合金增材制造的方法。Li等采用WAAM技术制备了单层AZ31薄膜,结果表明与铸态AZ31相比,WAAM法制备的AZ31具有晶粒更细化、无织构取向和稳定的腐蚀性能等明显优势。Han等进行了 AZ91D 镁合金的等离子弧增材制造实验,证明了电弧增材制造AZ91D镁合金具有比铸造AZ91D更高的耐腐蚀性,但其获得的沉积层表面存在断续、驼峰等影响试样成形的缺陷,难以进行多层试样的制备。

本文将对基于MIG焊的电弧增材制造工艺开展两组不同路径的AZ31镁合金增材制造实验,并对其微观组织和力学性能进行分析,为镁合金成形工艺研究提供工艺参数及性能参考。

1 实验

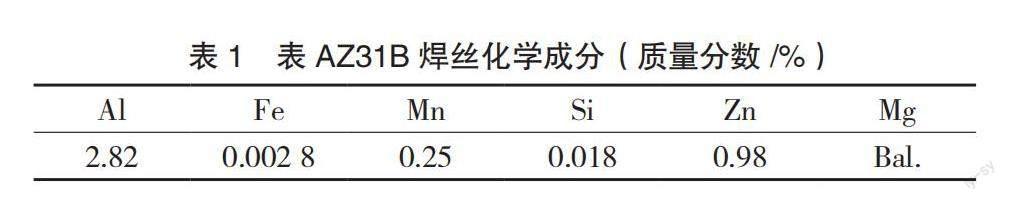

选取直径Ф1.2 mm的AZ31B镁合金焊丝作为电弧增材制造原材料,焊丝抗拉强度为320 MPa, 其化学成分如表1所示。并采用此焊丝熔炼出10 mm厚的块体作为增材基板。

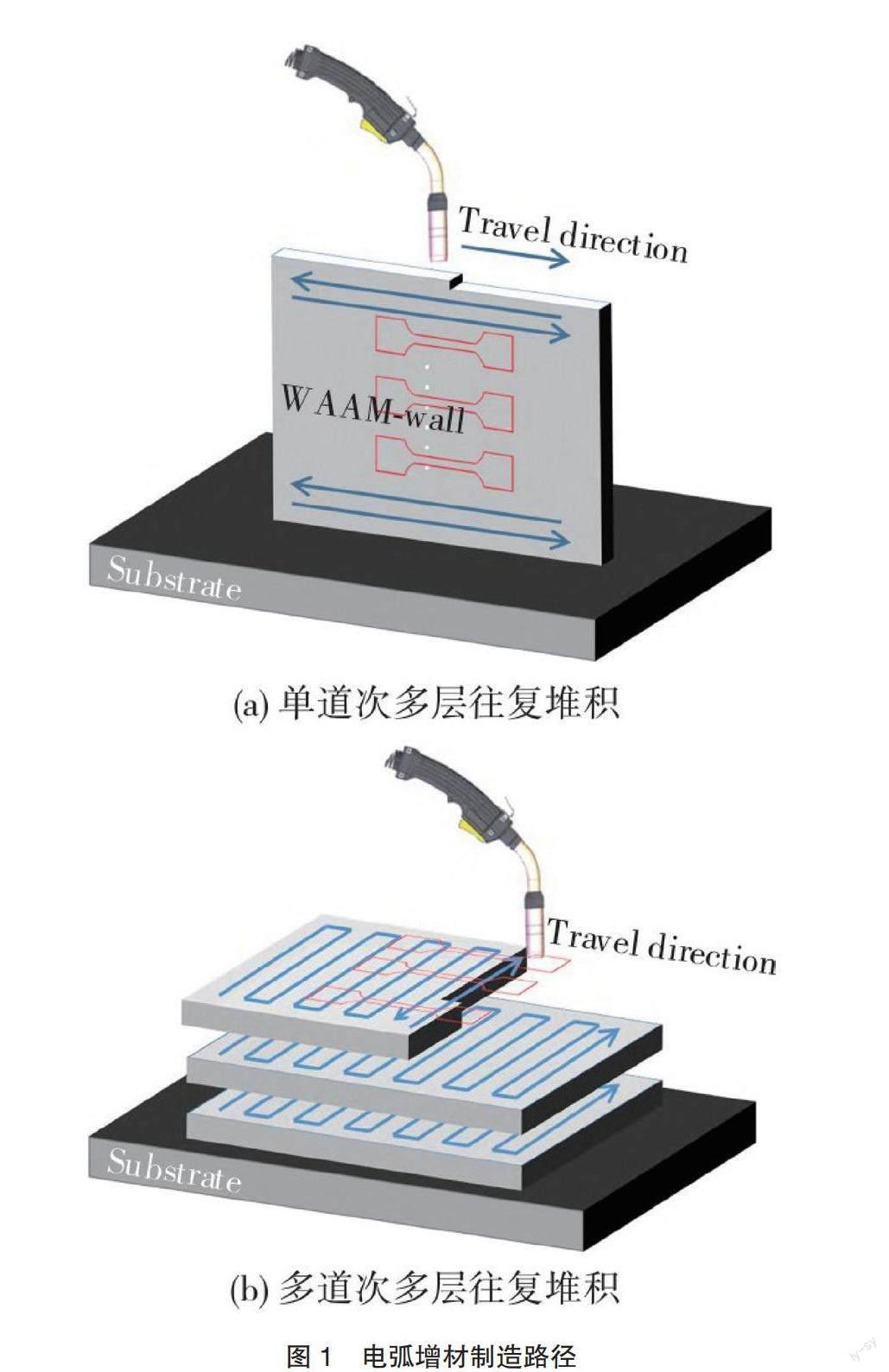

实验中所用的增材制造系统由 KUKA KR20工业机器人、CLOSS QINTRON 400焊接电源及其配套送丝机构组成,保护气选用15 L/min高纯氩。实验开始前,使用角磨机去除基板表面氧化膜,再用酒精清理后吹干,调节焊枪与基板距离至约12 mm, 在基板上进行两组不同沉积路径的电弧增材制造实验,如图1所示,过程中始终保持焊丝与基板处于垂直方向。图1(a)单道次多层往复堆积路径实验中,堆積电流为70 A,焊接速度为35 cm/min, 增材构件的高度为7.2 cm, 宽度为1.3 cm, 长度为11.5 cm; 图1(b)多道次多层往复堆积路径实验中,堆积电流为80 A,焊接速度为15 cm/min, 增材构件的高度为3.2 cm, 宽度为6.5 cm, 长度为13 cm。

用电火花线切割机床将成形构件切割出金相试样以及60 mm×12 mm×2 mm的拉伸试样,对金相试样打磨抛光后使用Zeiss MM-440D金相显微镜进行金相组织观察,并分析其化学成分。采用Wilson VH1202维氏显微硬度仪对增材构件自下而上进行显微硬度测试,每个取样点间隔0.5 mm, 选用0.3 kg的加载载荷,加载时间10 s; 采用GP-TS 2000M/300kN伺服控制万能材料试验机进室温拉伸断裂实验,拉伸速率为1 mm/min。

2 结果与分析

2.1 宏观形貌

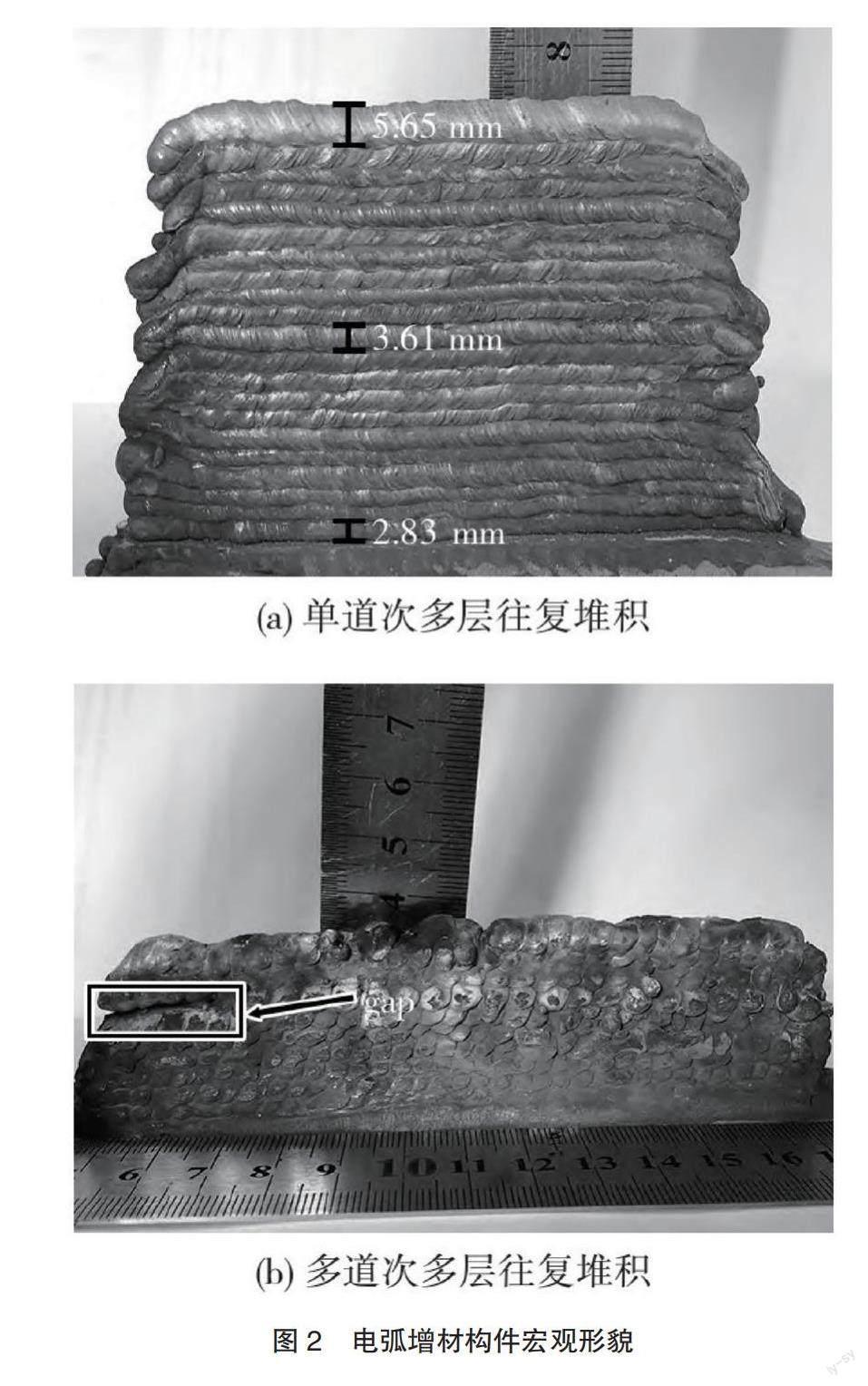

如图2所示,电弧增材制造AZ31镁合金构件表面呈现出典型的金属熔覆特征,每道次沉积层内具有明显的鱼鳞纹特征,层与层之间存在清晰的熔合线。其中单道次多层往复堆积路径下的增材构件相较之下具有较好的平整度,构件两端高度一致。其沉积层的层厚随着层数的增加而增加,原因在于每道次沉积层经历多次热输入与重熔作用,使得熔池的流动性增加,而越高层数的沉积层受到的累积热输入越少,顶部沉积层则只经历受到一次热输入的常规熔化、凝固过程。多道次多层往复堆积路径下的增材构件由于每层需要沉积的熔融金属量较大,因此预设参数时选择了更慢的焊接速度以期望获得更高的致密度。但实际构件呈现出每层沉积层的高度并不稳定、构件顶部存在一定程度起伏的现象,且当沉积层数较多时在较高处出现了未熔合连接的间隙,如图2(b)中框图所示。

2.2 化学成分及致密度

表2 为增材构件化学成分,与表1中原始焊丝化学成分对比可以发现,Al、Fe、Mn等合金元素的相对含量发生了微量的增加,而Zn元素的相对含量有略微的降低,这是由于Mg、Zn元素其本身具备的低蒸气压、易烧损性质导致的,增材构件成分仍符合GB/T 5153-2016中对AZ31镁合金的要求,气体杂质元素的引入也在所容许的范围内。

基于阿基米德法测得单道次多层往复堆积构件密度为1.763 3 g/cm3,多道次多层往复堆积构件成形良好区域的密度为1.749 4 g/cm3,而AZ31轧板密度为1.78 g/cm3,由此推算构件致密度分别为99.06%及98.28%。

2.3 微观组织

参考图3通过Calphad软件Jmatpro计算所得的AZ31镁合金平衡凝固条件下的相组成图,得知室温下AZ31镁合金的析出相包括Al3Fe、 Al4Mn、Mg2Si以及Mg17Al12,结合图3(d)X射线衍射谱图可知WAAM-AZ31构件室温下的相组成为α-Mg基体以及β-Mg17Al12析出相。

由图 4可见,熔敷区组织的晶粒尺寸相较于基板发生了明显的细化,且其分布更为弥散、均匀。其原因在于镁合金丝材在增材过程中发生了高温熔化,而镁合金具备的高导热系数,有利于熔池的快速冷却。较大的过冷度再加之良好的散热条件使得熔池金属快速凝固、结晶并抑制晶粒长大。

如图 5所示,随着高度的增加,构件的热影响区范围呈现扩大的趋势,底部、中部、顶部的热影响区厚度分别约为300、550、750 μm, 这也与宏观形貌中沉积层厚度随着构件高度的增加而增大的趋势相一致。由图5(c)可见构件底部的平均晶粒尺寸约为:焊缝区10 μm、热影响区18 μm, 显著小于中部及顶部区域:焊缝区15 μm、热影响区30 μm(图5(e)、图5 (g)),原因在于构件底部的熔覆金属在凝固时基板的热积累较小,获得了较大的温度梯度和凝固速度,使得晶粒得以细化。

2.4 力学性能

如图6所示,电弧增材制造AZ31镁合金显微硬度值随着高度增加而呈现出有规律的起伏,其原因在于增材构件是由一层一层的焊道熔合组成,其成分和组织随焊道和层间交界区循环变化,层间交界区由于较大的热输入会导致晶粒有粗化的趋势,使得其硬度值表现低于焊道,因此硬度值也呈现出这种起伏变化的趋势。

单道次多层往复堆积路径下的增材构件平均显微硬度值为52.7HV,多道次多层往复堆积路径下的增材构件平均显微硬度值为53.2HV,两者两差不大但后者的分布更为集中,硬度基本分布在45HV~60HV。

图7为电弧增材制造AZ31镁合金拉伸应力-应变曲线,可见单道次多层往复堆积路径下的增材构件成分均匀、性能稳定,平均屈服强度Rp0.2为77.3 MPa, 平均抗拉强度Rm为235 MPa, 基本達到原始焊丝75%的力学性能水平;平均断后伸长率达26.3%,显著优于多道次多层往复堆积路径构件。而多道次多层往复堆积路径下的构件显然成分分布不均匀、致密度不足,构件存在较多缺陷,但成形效果最佳区域的试样力学性能表现较为良好,屈服强度Rp0.2为76 MPa, 抗拉强度Rm为237 MPa, 断后伸长率达22%。拉伸断面扫描电镜图如图8所示,两个路径下的增材构件断口有明显的撕裂棱和尺寸分布杂乱的韧窝凹坑,具有典型的韧性断裂特征。多道次多层往复堆积构件的拉伸断口宏观形貌显然较单道次多层往复堆积更为平整,这也与拉伸实验结果中多道次多层往复堆积构件较差的断后伸长率表现相印证,其断口形貌中也发现了不同尺寸的气孔、未熔合空位等缺陷,也在很大程度降低了其拉伸性能。

3 结论

1)焊丝与增材构件的化学成分相比未发生较大变化,Mg、Zn元素发生了微量的烧损,Al、Fe、Mn等合金元素的含量发生了相对增加,有微量气体杂质元素的引入,构件成分仍在国标规定的范围内。证实了电弧增材制造AZ31镁合金方案中的成分一致性。

2)结合平衡相图得知室温下AZ31镁合金主要组织为α-Mg以及β-Mg17Al12,通过金相分析得出增材构件的微观组织相较于基板分布更为弥散、均匀、细小。

3)单道次多层往复堆积路径相较于多道次多层往复堆积路径,构件表面更为平整,两端高度一致且内部更为致密。前者平均屈服强度为77.3 MPa, 平均抗拉强度为235 MPa, 平均显微硬度为52.7HV,平均断后伸长率为26.3%;而后者成分分布不均匀,构件内部存在气孔。

本文摘自《材料科学与工艺》2023年第5期