不同宽负荷脱硝系统变工况及瞬态性能的对比研究

2023-11-21高过斌张军亮严俊杰

高过斌, 高 伟, 张军亮, 刘 明, 严俊杰

(1.国能锦界能源有限责任公司,陕西神木 719319; 2.西安交通大学 动力工程多相流国家重点实验室,西安 710049)

碳达峰、碳中和目标[1]的提出促使我国风能、太阳能等新能源发电的装机容量不断增加[2],截至2020年11月底,我国太阳能、风能总装机容量已达4.7亿kW[3]。但强时变特性的新能源发电给电网安全可靠带来巨大挑战,燃煤发电在电力系统中的作用将由主体能源向基础能源转变,即承担更多的电网调峰任务,长时间处于低负荷运行状态[4]。燃煤电厂是氮氧化物的主要排放源之一[5],我国早在2014年就提出了超净排放的目标[6],要求燃煤机组氮氧化物排放质量浓度不高于50 mg/m3,因此必须实现燃煤机组宽负荷脱硝。

选择性催化还原(SCR)脱硝技术具有效率高、成本低等优点,被广泛应用于燃煤电站中[7]。由于SCR脱硝技术的反应温度区间为320~400 ℃,因此通常被布置在锅炉省煤器之后。但是当燃煤机组处于低负荷运行状态时,SCR脱硝系统的入口温度将低于最佳运行温度区间,使得脱硝效率大大降低。

为保证低负荷下燃煤电厂SCR脱硝系统的安全运行以及较高的脱硝效率,国内外学者开展了大量的研究。在SCR低温催化剂方面,Zhang等[7]通过在V2O5-WO3/TiO2催化剂中加入MnOx来提高其在较低温度下的活性。Zhang等[8]研究了钬元素对SCR脱硝系统中Ce/TiO2催化剂低温催化活性的影响。马子然等[9]综述了目前国内外宽温脱硝催化剂的发展现状。尽管低温SCR催化剂已得到一定的工业应用,但是受低温下硫酸氢铵等物质的影响,如何提高低温催化剂的活性仍然需要进一步研究。

另外,通过系统构型优化可提高SCR入口烟气温度。目前,常见的方案主要有省煤器烟气旁路、省煤器给水旁路、分级省煤器和增设0号高压加热器(以下简称高加)[10]。李涛等[11]以1 000 MW机组为研究对象,研究了设置0号高加对锅炉给水温度、机组效率和SCR脱硝系统投入率的影响,结果表明在机组低负荷时投运0号高加可提高SCR脱硝系统的投入率。蒋晓锋等[12]也研究了投运0号高加对机组效率的影响,结果表明高负荷时投运0号高加的经济性较差,而在低负荷时投运0号高加可实现节能降耗。李道林等[13]比较了省煤器旁路和分级省煤器等几种SCR宽负荷运行方案的优缺点。Chen等[14-15]采用蒸汽喷射器来加热给水温度,以提高低负荷时SCR脱硝效率,结果表明在50%THA(THA为热耗率验收工况)时,脱硝效率提升幅度较大且标准煤耗率可降低0.5 g/(kW·h)。Liao等[16]比较了省煤器给水旁路和省煤器烟气旁路对SCR入口温度的影响规律,结果表明采用省煤器给水旁路对SCR入口温度的影响较小;而采用省煤器烟气旁路对SCR入口温度的调节效果较好,但是对排烟温度的影响较大。

以上分析表明,目前对低过(即低温过热器)侧省煤器、低再(即低温再热器)侧省煤器、分级省煤器旁路以及0号高加等脱硝宽负荷运行方案的变负荷能耗特性及动态特性的研究差异较大。为此,笔者建立了660 MW超超临界燃煤发电机组模型,分别对采用低过侧省煤器、低再侧省煤器和分级省煤器旁路以及0号高加时的工况进行模拟,研究了这几种脱硝宽负荷运行方案在不同负荷下的能耗及瞬态特性,可为机组变负荷过程中脱硝宽负荷运行方案的选择和调控提供指导。

1 动态模型与验证

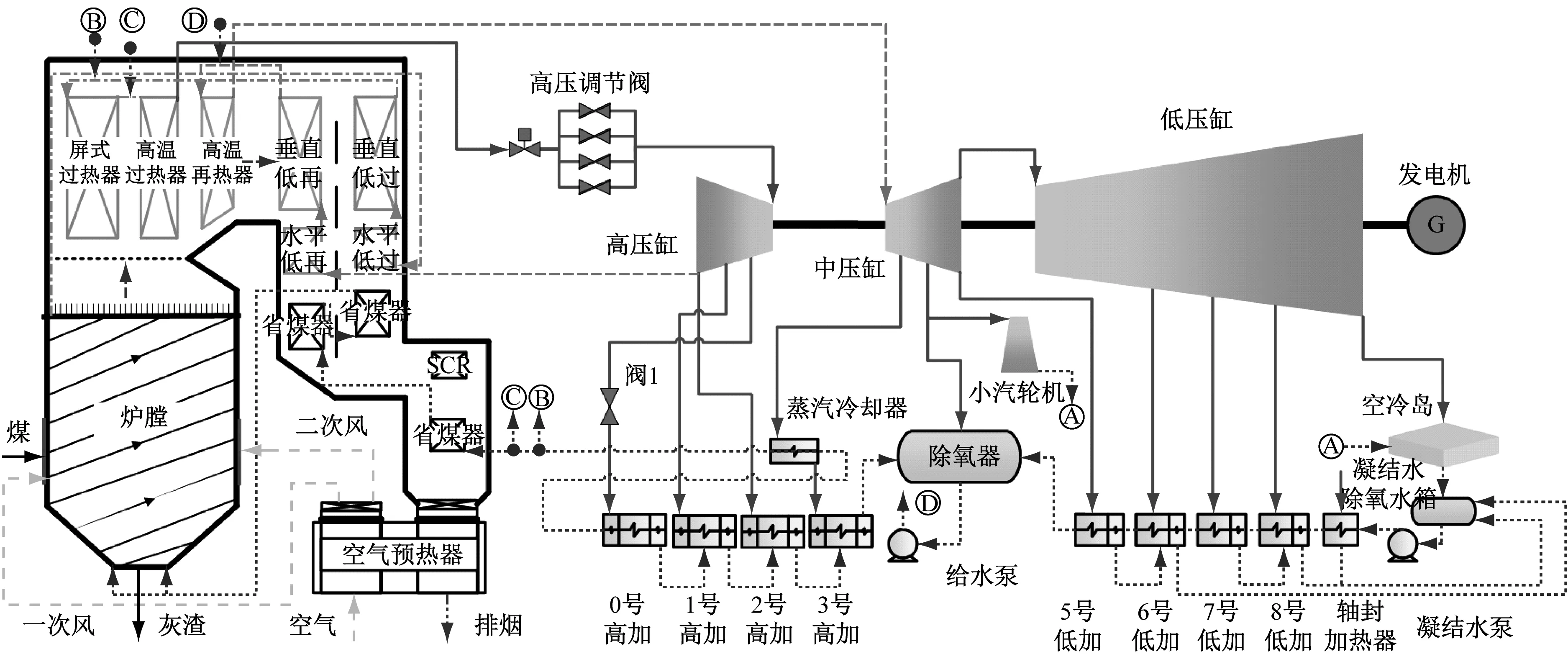

以660 MW超超临界燃煤发电机组为研究对象,其示意图如图1所示。额定工况下,机组主蒸汽质量流量为524.186 kg/s,汽轮机主、再热蒸汽入口压力分别为25.79 MPa和5.42 MPa,汽轮机主、再热蒸汽温度分别为600 ℃和620 ℃。汽轮机排汽采用空冷岛进行冷却,排汽背压为10.5 kPa,小汽轮机排汽直接排入空冷岛。设置0号高加,并在该抽汽管道上安装阀门,以此来控制0号高加的投运与退出。80%THA负荷以上0号高加退出运行。汽轮机系统包含4级高压加热器、4级低压加热器和1级外置式蒸汽冷却器。锅炉尾部为双烟道,分别布置低再侧省煤器和低过侧省煤器,SCR脱硝系统布置在省煤器之后。此外,设置分级省煤器,将其布置在SCR脱硝系统之后。给水经0号高加出口后首先进入蒸汽冷却器,然后经过各省煤器进入炉膛被加热。

基于质量、动量和能量守恒方程,采用GSE软件建立了燃煤机组的动态机理模型。三大守恒方程描述如下:

(1) 质量守恒方程

(1)

(2) 能量守恒方程

A·(Γf·hsat+Qf-Wf)+∑δ·Sf·hsrc

(2)

(3) 动量守恒方程

(3)

式中:t为时间,s;qm,f为液体的质量流量,kg/s;αf为流动份额;A为通流面积,m2;Ku为单位换算系数,(MPa·m·s2)/kg;p为压力,MPa;ff-w为液体与壁面的流动摩擦因数;ff-f为流体与流体的流动摩擦因数;ρf为流体的密度,kg/m3;g为重力加速度,m/s2;δ为单位长度的流体源,kg/s;ppump为泵的压力,MPa;Sf为工质流动源项,kg/s;vsrc为源流体的速度,m/s;Γf为工质相变项,kg/s;hf为工质焓,kJ/kg;Qf为单位时间传热量,kW;Wf为功率,kW;hsat为饱和状态的工质焓,kJ/kg;hsrc为源流体的焓,kJ/kg。

图1 660 MW超超临界燃煤发电机组示意图

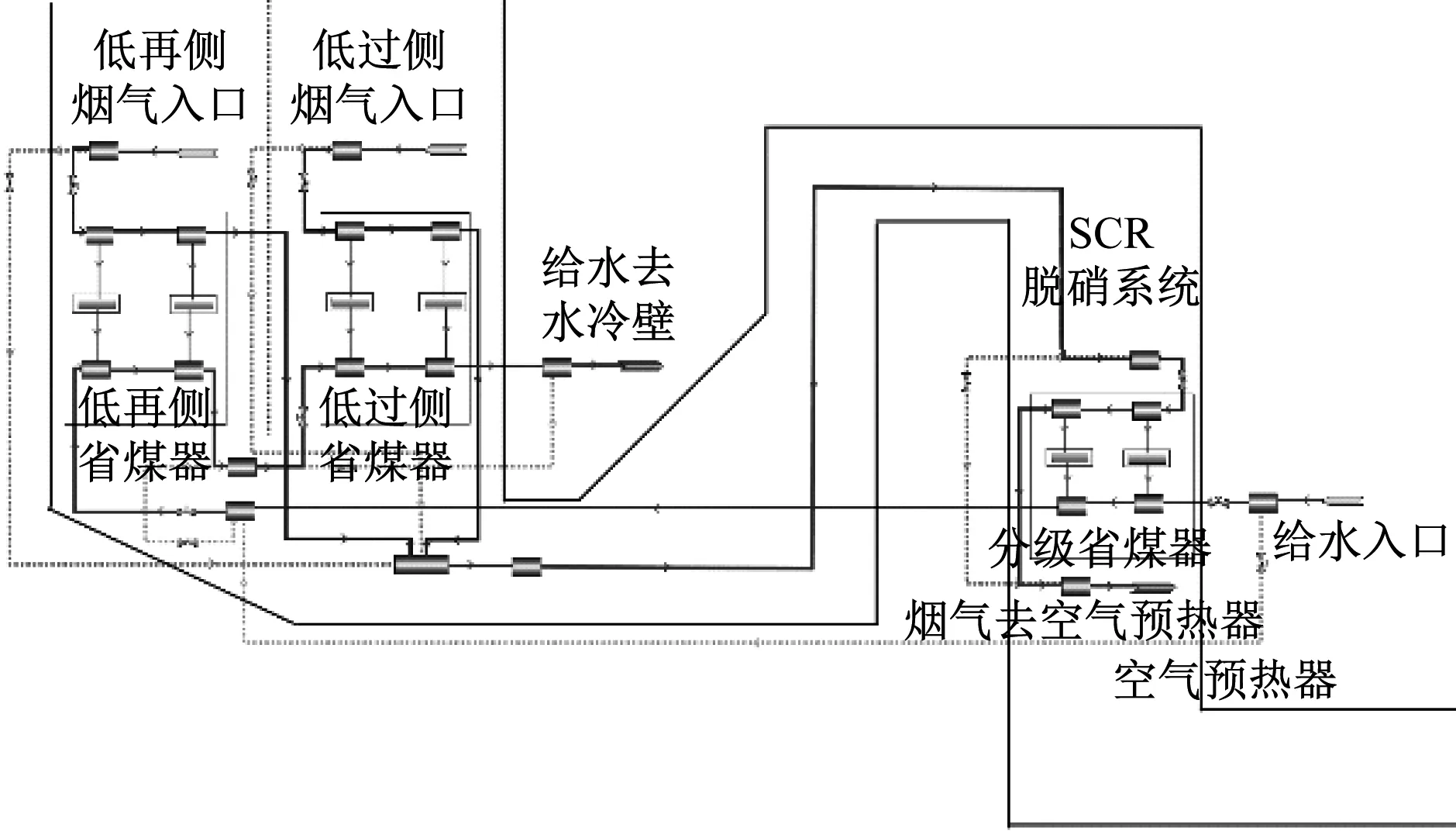

锅炉省煤器系统的动态模型如图2所示。给水依次经过分级省煤器、低再侧省煤器、低过侧省煤器,之后进入炉膛。锅炉尾部双烟道烟气分别经过低过侧省煤器和低再侧省煤器,汇合后依次通过SCR脱硝系统、分级省煤器和空气预热器。分级省煤器、低过侧省煤器和低再侧省煤器均设置给水旁路和烟气旁路。通过控制省煤器旁路阀和省煤器主回路的阀门开度可调节各省煤器旁路流量的大小,从而研究不同脱硝宽负荷运行方案的稳态变负荷及动态特性。

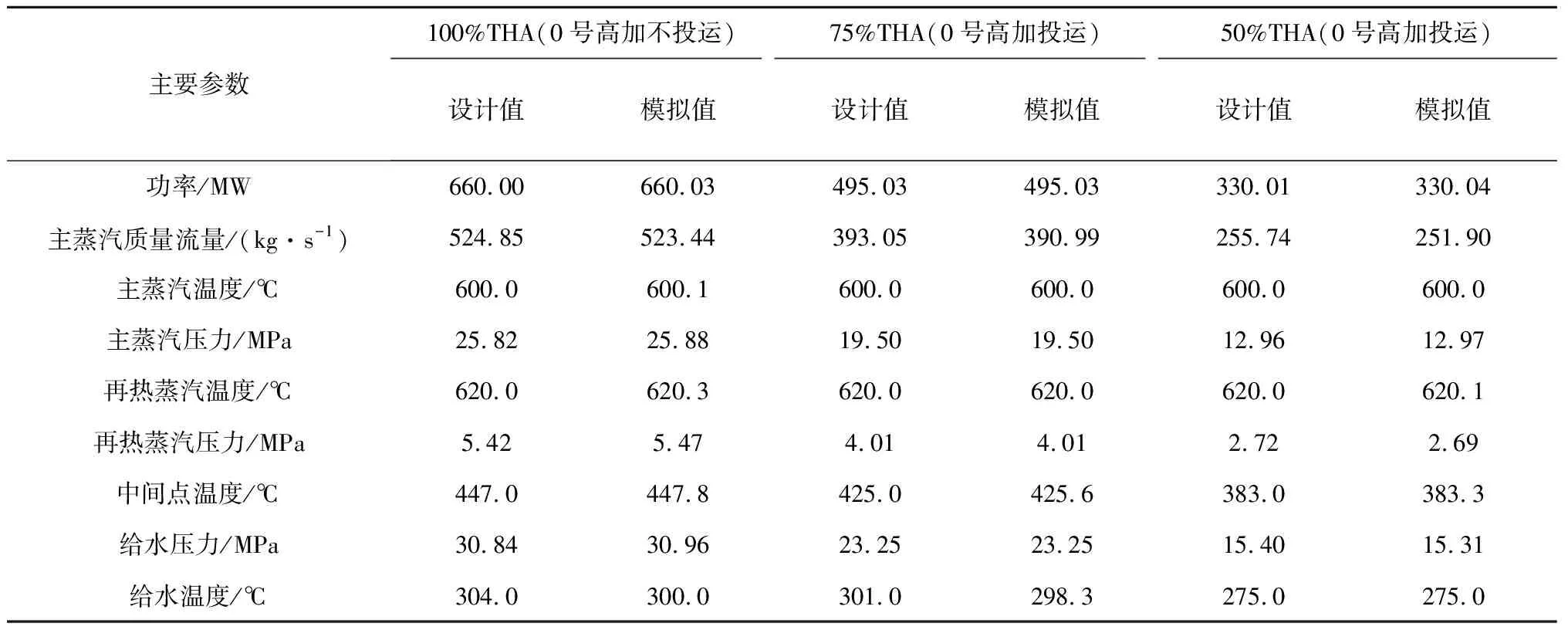

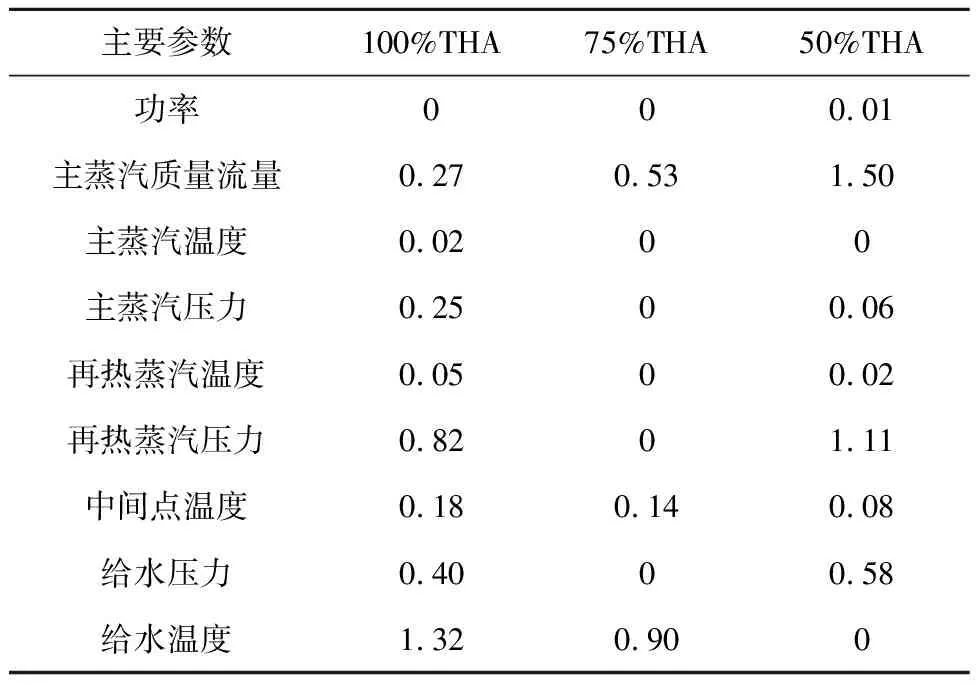

选取100%THA、75%THA和50%THA 3个稳态工况,将模型计算结果与设计值进行比较,以验证模型的精确性。其中100%THA工况时0号高加抽汽阀门为全关状态,75%THA和50%THA工况时0号高加抽汽阀门为全开状态。结果表明,在各稳态设计工况下,采用本文模型计算得到的机组主要热力参数与设计值的相对误差均在2%之内,如表1和表2所示,说明本文建立的模型满足要求。

定义以下稳态和动态过程的评价指标,对各脱硝宽负荷运行方案进行比较。

图2 省煤器模型Fig.2 Economizer model

(1) 标准煤耗率增加1 g/(kW·h)时SCR入口温度的平均变化量σt为:

(4)

(2) SCR入口温度平均变化率v指1 min内SCR入口温度的变化率:

(5)

表1 各稳态工况主要参数的对比

表2 各稳态工况主要参数的相对误差

(3) SCR入口温度变化滞后时间λ为SCR入口温度变化率达到平均变化率的50%所需的时间,此时认为SCR入口温度开始变化。

λ=t2-t1

(6)

(4) 机组功率平均变化率μ为:

(7)

式中:ΔT为SCR入口温度的变化量,K;Δb为标准煤耗率的变化量,g/(kW·h);Δt为时间间隔,s;t1为阀门开始动作时间,s;t2为SCR入口温度开始变化的时间,s;ΔP为功率变化量,MW。

2 结果与讨论

以该660 MW超超临界机组为例,研究分析了0号高加、分级省煤器给水旁路、分级省煤器烟气旁路、低再侧省煤器给水旁路、低再侧省煤器烟气旁路、低过侧省煤器给水旁路和低过侧省煤器烟气旁路7种方案在30%THA~100%THA负荷下的SCR入口温度和标准煤耗率。同时,在100%THA工况下研究了各方案的动态特性,该工况下设置300 s为阀门开启点,阀门开启耗时100 s。分别开启0号高加抽汽阀门、各省煤器烟气旁路挡板和给水旁路阀门,获得SCR入口温度和汽轮机输出功率的变化规律。

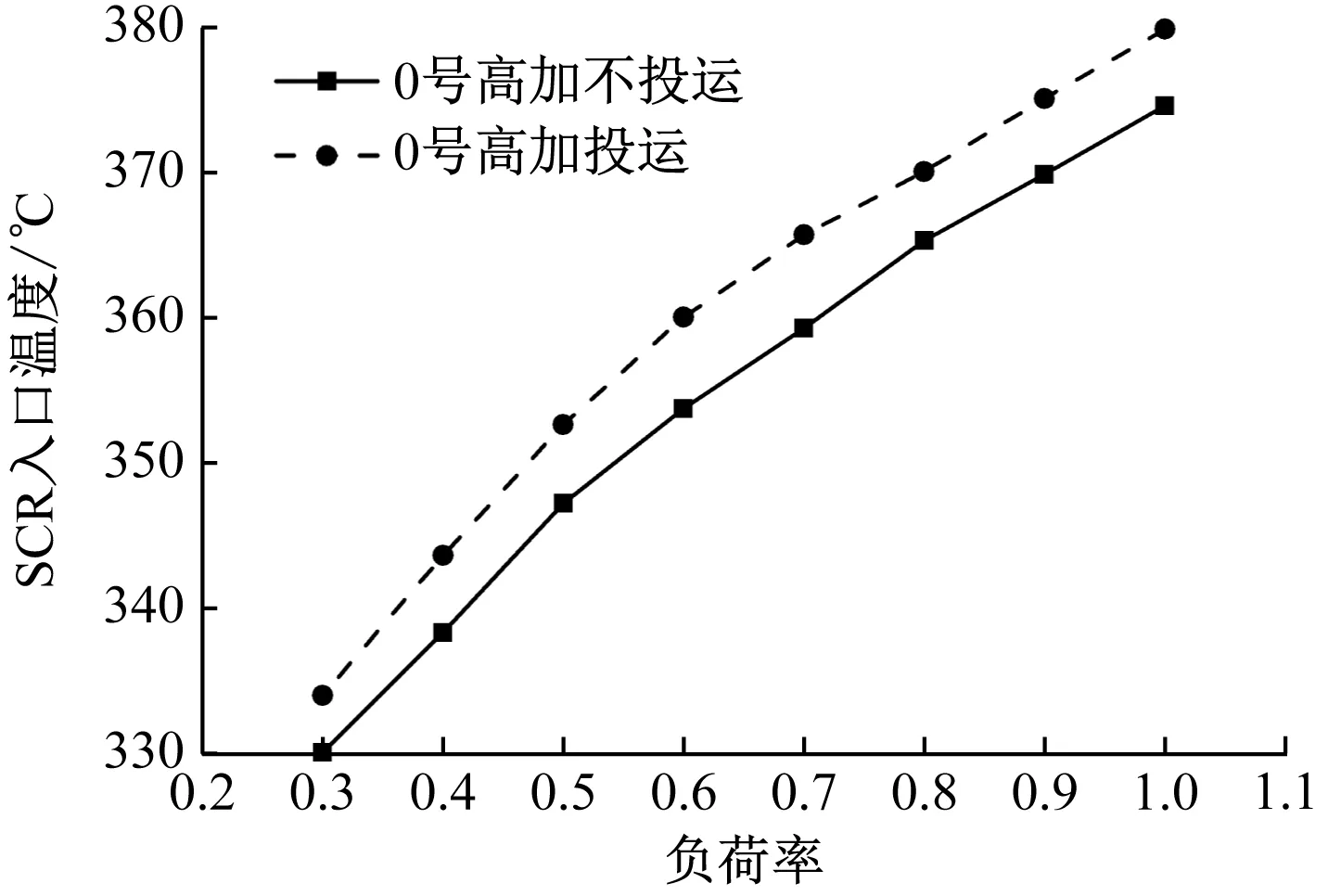

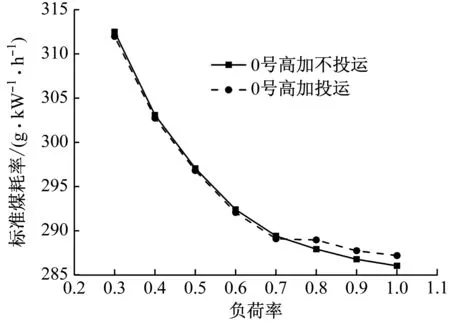

2.1 投运0号高加对SCR入口温度和标准煤耗率的影响

在30%THA~100%THA负荷下比较了投运0号高加后SCR入口温度和标准煤耗率的变化,如图3和图4所示。投运0号高加后,SCR入口温度平均值可提高5.3 K。从图4可知,在80%THA~100%THA负荷时投运0号高加,标准煤耗率平均值增加了0.87 g/(kW·h),而在30%THA~70%THA负荷时,投运0号高加后平均可降低标准煤耗率0.38 g/(kW·h),由此可见,70%THA负荷及以下时投运0号高加不仅可提高SCR入口温度,还可提高燃煤机组发电效率,而在80%THA负荷及以上时投运0号高加将是不利的。

图3 投运0号高加后SCR入口温度的变化

图4 投运0号高加后标准煤耗率的变化

2.2 省煤器旁路对SCR入口温度和标准煤耗率的影响

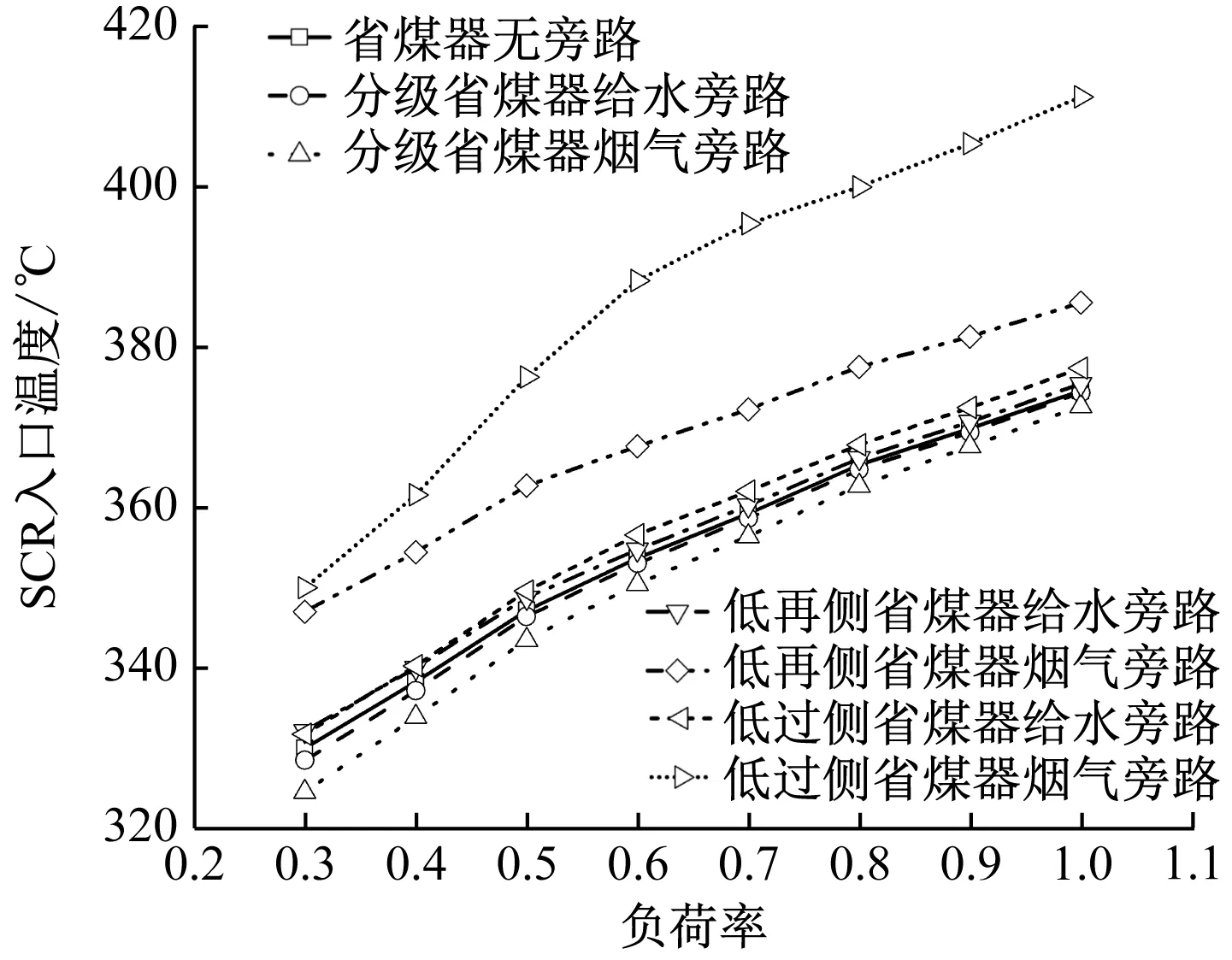

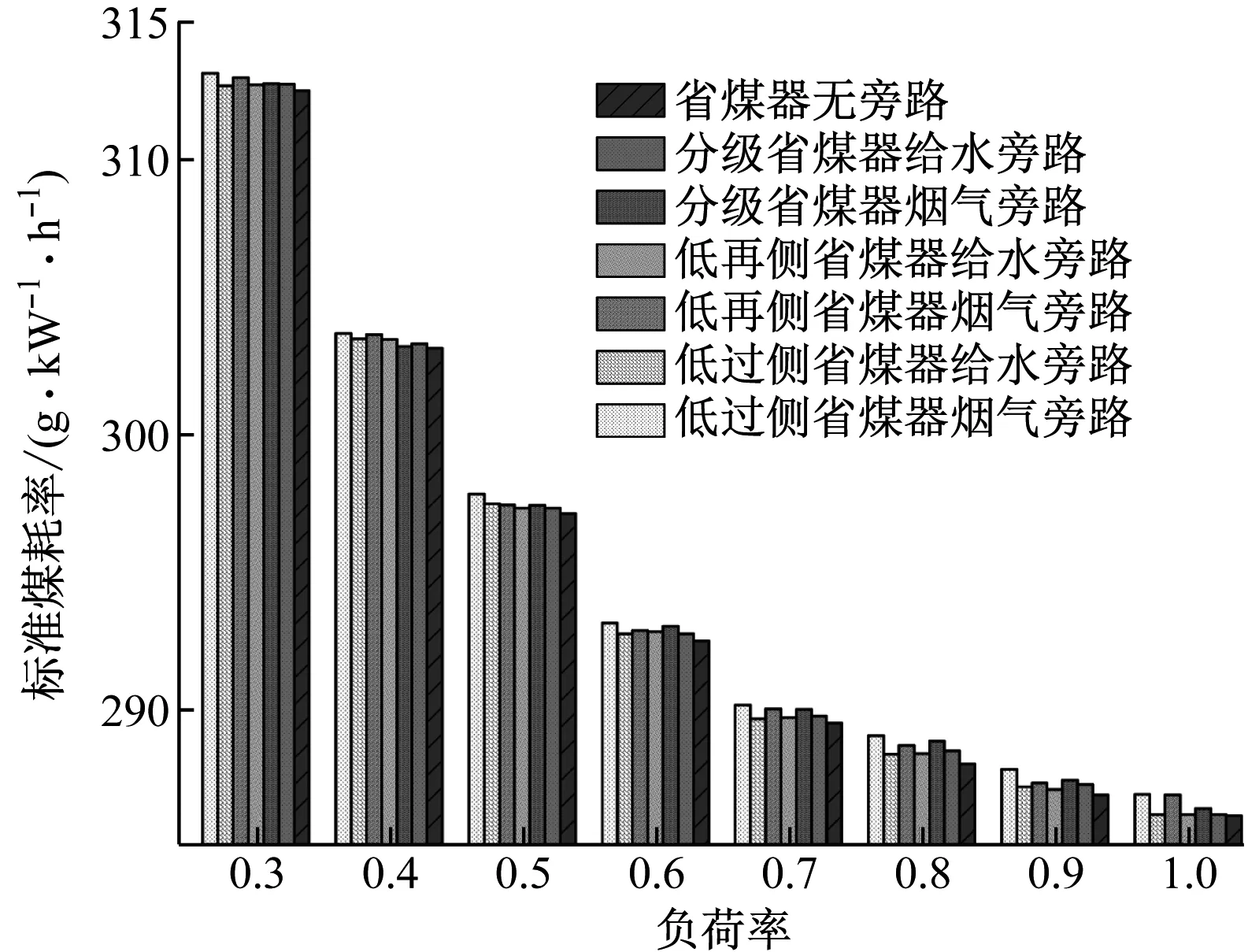

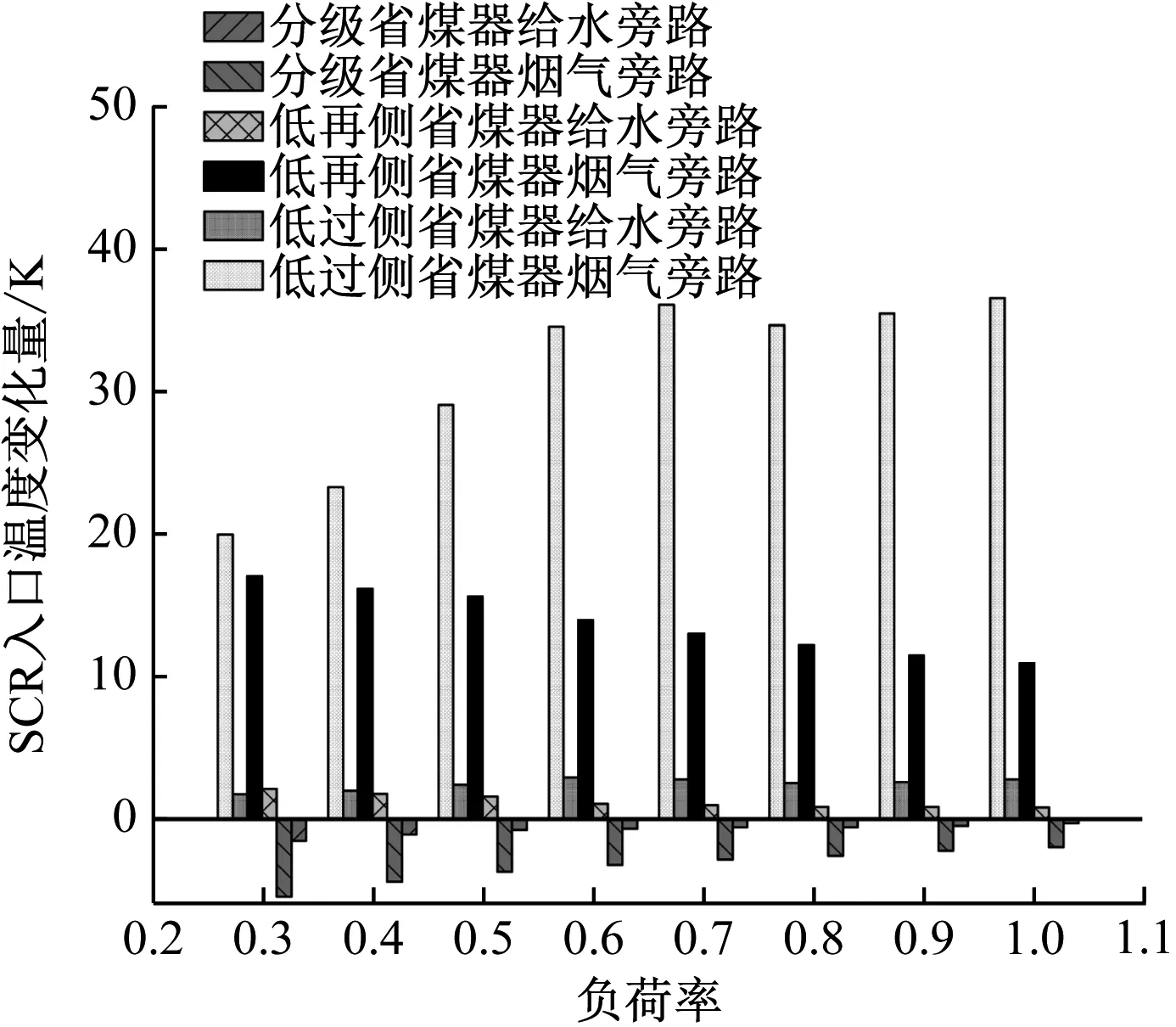

计算分级省煤器给水旁路、分级省煤器烟气旁路、低再侧省煤器给水旁路、低再侧省煤器烟气旁路、低过侧省煤器给水旁路和低过侧省煤器烟气旁路 6种方案在50%旁路流量时SCR入口温度及标准煤耗率的变化,如图5和图6所示。结果表明,当采用分级省煤器给水旁路和烟气旁路时,由于给水从分级省煤器的吸热量减少,因此进入低再侧省煤器的给水温度提高,使得SCR入口温度降低;而其他4种方案均会提高SCR入口温度。从图6可以看出,采用这6种方案时标准煤耗率均增大。

图5 各省煤器旁路后SCR入口温度的变化

30%THA~100%THA负荷下各省煤器旁路后SCR入口温度变化量如图7所示。采用低过侧省煤器烟气旁路和低再侧省煤器烟气旁路均可大幅改变SCR入口温度,SCR入口温度平均值分别提高31.2 K和13.78 K。采用低再侧省煤器烟气旁路时,随着负荷的降低,SCR入口温度的提高幅度增大,而采用低过侧省煤器烟气旁路则呈现出不同的情况。采用分级省煤器给水旁路带来的SCR入口温度平均值变化幅度最小,仅为0.73 K。

图6 各省煤器旁路后标准煤耗率的变化Fig.6 Change of standard coal consumption rate after each economizer bypass

图7 各省煤器旁路后SCR入口温度变化量Fig.7 Change value of SCR system inlet temperature after each economizer bypass

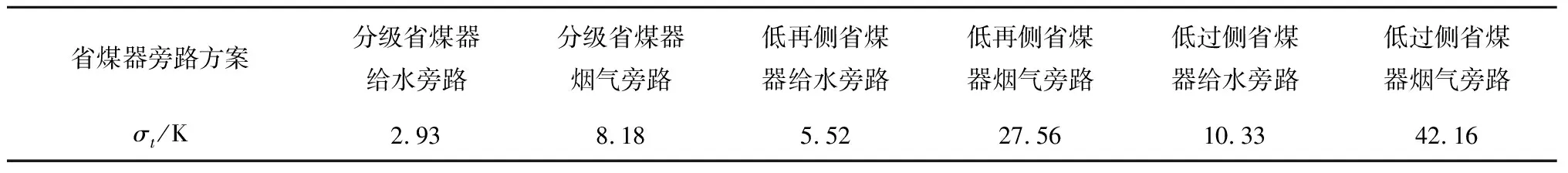

图8给出了30%THA~100%THA负荷下SCR入口温度和标准煤耗率的平均变化量。可以看出旁路流量均为50%时采用低过侧省煤器烟气旁路的平均标准煤耗率提升最大,达0.74 g/(kW·h);采用低再侧省煤器给水旁路的平均标准煤耗率提升最小,为0.23 g/(kW·h)。表3为各省煤器旁路方案中平均标准煤耗率增大1 g/(kW·h)时可以实现的SCR入口温度平均变化量。当平均标准煤耗率每增大1 g/(kW·h)时,采用低过侧省煤器烟气旁路和低再侧省煤器烟气旁路时可实现的SCR入口温度平均变化量分别为42.16 K和27.56 K;而采用分级省煤器给水旁路的SCR入口温度平均变化量仅为2.92 K。

2.3 不同脱硝宽负荷运行方案动态特性研究

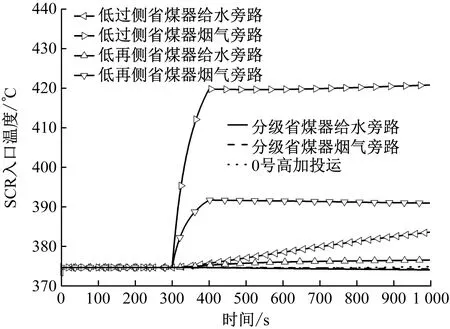

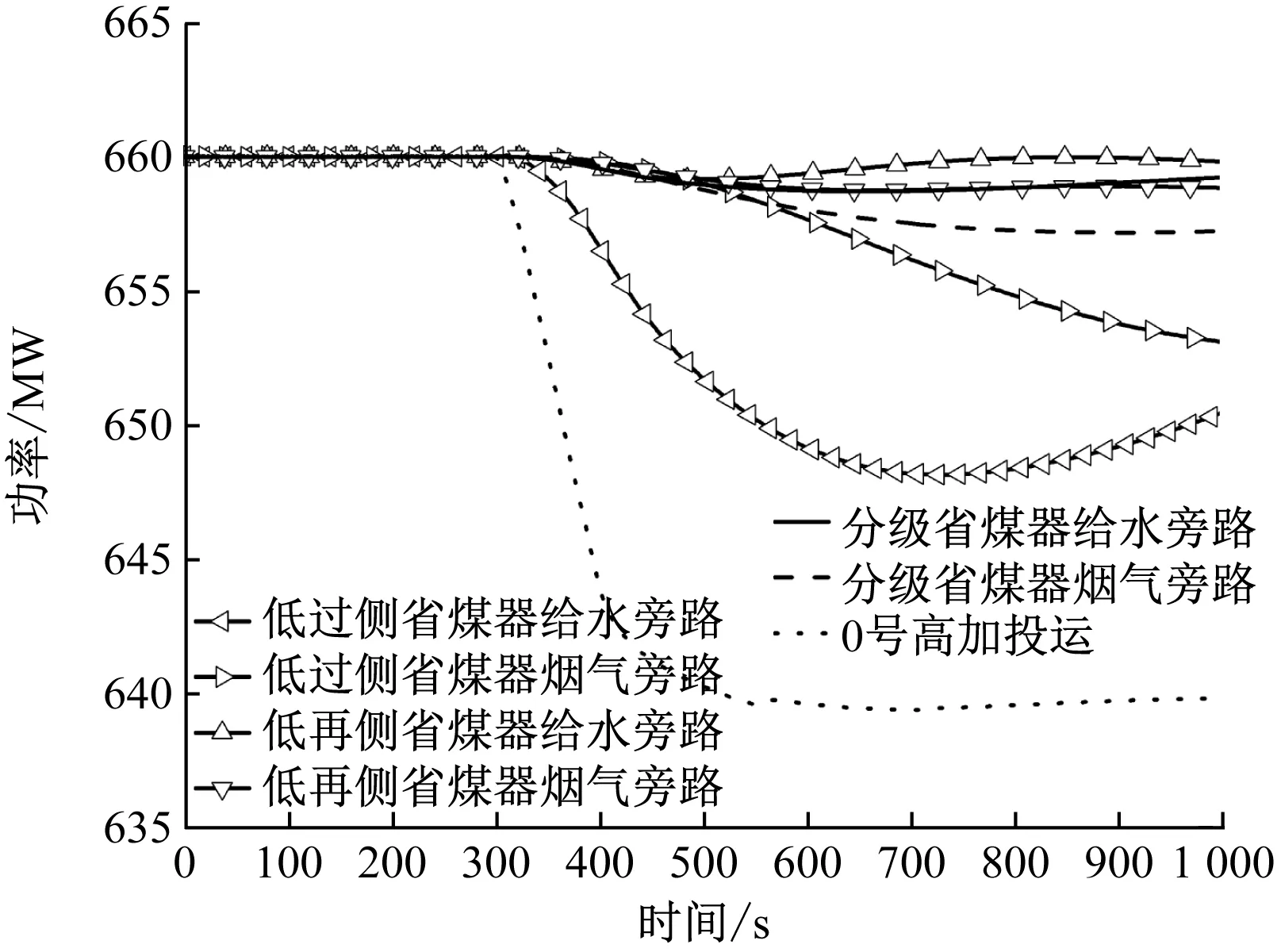

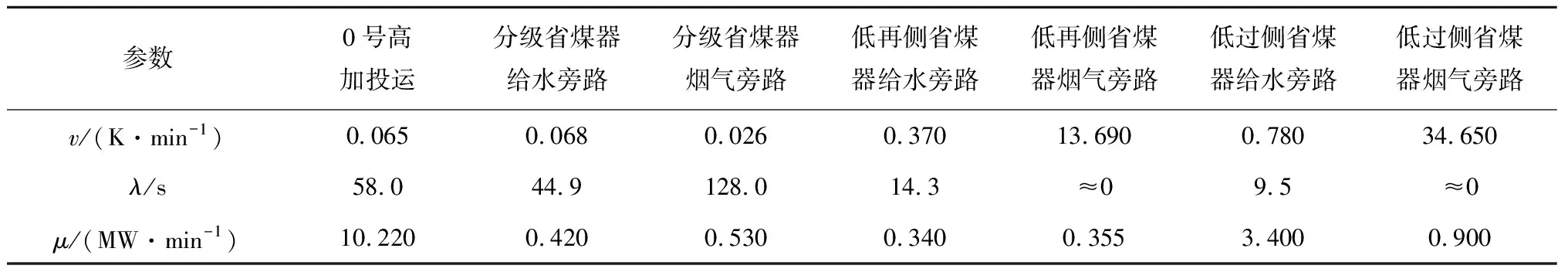

在100%THA负荷下,各省煤器旁路和0号高加投运方案下SCR入口温度和机组功率的变化如图9和图10所示。

表4给出了各脱硝宽负荷运行方案下SCR入口温度平均变化率、SCR入口温度变化滞后时间以及机组功率的平均变化率。可以看出,采用低过侧省煤器烟气旁路和低再侧省煤器烟气旁路时SCR入口温度平均变化率分别为34.65 K/min和13.69 K/min,而这2种调节方式下SCR入口温度变化的滞后时间几乎为0 s,因此这2种方案均可用于在变负荷过程中调节SCR入口温度,具体在不同负荷和不同变负荷速率下如何选择还需要进一步研究。采用分级省煤器烟气旁路时SCR入口温度变化延迟最大,为128 s。相比于低再侧省煤器给水旁路,采用低过侧省煤器给水旁路时SCR入口温度变化滞后时间减少4.8 s,在一定情况下,这2种调节方案也可作为备用方案。

表3 平均标准煤耗率增大1 g/(kW·h)时SCR入口温度平均变化量

图9 不同脱硝宽负荷运行方案下SCR入口温度的变化

图10 不同脱硝宽负荷运行方案下功率的变化

表4 各脱硝宽负荷方案下SCR入口温度和功率的变化

在100%THA负荷下投运0号高加后,SCR入口温度变化滞后时间达到58 s,而功率平均变化率达到10.22 MW/min。其次采用低过侧省煤器给水旁路调节时,功率平均变化率达到3.4 MW/min,其他调节方案带来的功率变化均较小(<1.0 MW/min)。

3 结 论

(1) 在30%THA~100%THA负荷下投运0号高加后,SCR入口温度平均值可提高5.3 K。在30%THA~70%THA负荷下投运0号高加后,标准煤耗率平均值可降低0.38 g/(kW·h),而在80%THA~100%THA负荷下投运0号高加后,平均标准煤耗率提高0.87 g/(kW·h)。100%THA负荷下投运0号高加后SCR入口温度变化滞后时间为58 s。

(2) 在几种省煤器旁路方案中,采用低过侧省煤器烟气旁路时,SCR入口温度变化幅度最大。当旁路流量为50%时,SCR入口温度平均值在30%THA~100%THA负荷下提高了31.2 K,同时标准煤耗率的提升也是最大的,达0.74 g/(kW·h)。采用低过侧省煤器烟气旁路和低再侧省煤器烟气旁路时,平均标准煤耗率增大1 g/(kW·h)时可实现的SCR入口温度平均变化量分别为42.16 K和27.56 K。

(3) 在100%THA负荷下投运0号高加后,功率平均变化率达到10.22 MW/min。几种省煤器旁路方案中低过侧省煤器给水旁路引起的功率平均变化率最大,为3.4 MW/min,而其他几种方案的功率平均变化率均低于1.0 MW/min。

(4) 采用低过侧省煤器烟气旁路和低再侧省煤器烟气旁路时,SCR入口温度的平均变化率分别为34.65 MW/min和13.69 MW/min,而且SCR入口温度变化滞后时间几乎为0 s,因此均可作为变负荷过程中SCR入口温度的调节方案。但是具体在各个负荷阶段及不同的变负荷速率下对这2种方案的选择还需要进一步研究,确保在较低负荷及快速变负荷过程中SCR脱硝系统的入口温度一直处于最佳运行温度区间,进而保证较高的脱硝效率及机组运行的安全性。