堆芯功率的自耦PID控制策略研究

2023-11-21卢元煦曾喆昭唐立军白家赞

卢元煦, 曾喆昭, 唐立军, 白家赞

(长沙理工大学 物理与电子科学学院,长沙 410076)

在反应堆中,通过控制棒对堆芯功率进行控制,实现对冷却剂温度的调节,以确保堆芯的安全运行。然而堆芯功率模型存在非线性、多变量、强耦合的复杂特点,使得该系统的控制存在较大难度,为此,国内外学者提出了一些行之有效的控制方法,如滑模控制及其各种改进方法[1-6]、模糊PID控制[7-8]、分数阶PID控制[9-10]、粒子群PID(PSO-PID)控制[11]、模型预测控制[12-13]、鲁棒自适应控制[14]、自抗扰控制[15]、神经网络控制[16]、线性二次型高斯(LQG)控制[17]和内模控制[18]等方法。尽管现有方法可以实现有效控制,然而各自存在局限性,如滑模控制因等速趋近率涉及符号函数运算,使得控制信号不可避免地产生高频抖振现象,容易破坏执行机构;为了抑制高频抖振现象,各种改进的滑模控制使得控制系统结构复杂、计算量大;模糊PID控制无法对积分环节进行模糊化,而且存在超调与振荡现象,控制精度不高;分数阶PID控制方法存在结构复杂、增益系数难以镇定的问题;粒子群PID控制方法存在计算量较大、增益鲁棒性较差的局限性;模型预测控制方法与自适应鲁棒控制方法均存在控制系统结构复杂、控制精度不高的局限性;自抗扰控制方法、模糊神经网络控制方法和内膜控制方法均存在控制系统结构复杂、控制器参数较多、计算量大的局限性;LQG控制方法则依赖于精确的系统模型,而且计算量大,不便于实际应用。

自耦PID(self-coupling proportional-integral-differential,SCPID)控制理论是曾喆昭等[19-20]提出的一类新型的控制理论,与现有控制方法相比,SCPID控制理论方法的主要优势如下:

(1) SCPID控制器不仅保留了传统PID控制器简单实用、不依赖于被控模型的优势,且比例、积分、微分的3个增益由一个速度因子统一驱动,科学地建立了基于速度因子的PID增益镇定规则(量纲换算规则),解决了传统PID增益镇定困难的问题。

(2) 由过渡过程时间tr来镇定速度因子zc,这种方法简单实用[20]:1)SCPID的速度因子镇定规则为zc=10α/tr,1<α≤10,其中α为整数;2)SCPD(self-coupling proportional-differential)与SCPI(self-coupling proportional-integral)的速度因子镇定规则为zc=20α/tr,1<α≤10。

(3) SCPID(包括SCPD与SCPI)控制系统都是临界阻尼系统,不仅保证了控制系统的稳定性,而且具有良好的动态响应特性。

(4) 根据总扰动概念的定义,SCPID控制理论可将任意复杂的非线性系统等价映射为线性扰动系统,因而基于SCPID控制理论的线性系统和非线性系统的控制是一致的。

笔者首次将SCPID控制策略应用于堆芯功率系统,具体方法如下:将系统内部所有已知或未知复杂因素及外部扰动定义为一个总扰动,建立了以总扰动为激励的受控误差系统,进而设计了基于SCPID控制理论的堆芯功率控制系统。然后在相同模型参数、初始条件下将本文控制方法与文献[11]的控制方法进行对比,验证了本文控制方法的有效性和优越性。

1 堆芯功率模型

1.1 堆芯物理模型

根据点堆动力学理论,建立堆芯物理模型:

(1)

1.2 热力学模型

反应堆热力学模型[21]如下:

(2)

式中:Tf为燃料平均温度;Tc为冷却剂平均温度;ff为反应堆功率分数;μf为燃料总热容量;μc为冷却剂总热容量;Ω为燃料与冷却剂之间的热转换系数;M为水的流量热容;Tin为冷却剂进口温度。

此外,μc、Ω、M是关于相对功率初值nr0的变量,分别为:

1.3 氙物质的量浓度模型

氙物质的量浓度模型如下:

(3)

式中:cX为氙元素物质的量浓度;cI为碘元素物质的量浓度;Σf为宏观热中子裂变截面积;σX为氙的微观热中子吸收截面积;γX、γI分别为每次裂变时氙和碘的产额;λX、λI分别为氙和碘的衰变常数;φ为中子通量,φ=P0/(GΣfV),其中G为235U每次裂变时释放的有效热量,V为堆芯体积。

1.4 反应性模型

点堆动力学模型的反应性输入和反馈如下:

(4)

式中:ρrod为控制棒反应性;ρT为温度反应性反馈,ρT=αf(Tf-Tf0)+αc(Tc-Tc0),其中αf为燃料温度系数,αc为冷却剂温度系数,Tf0、Tc0分别为燃料温度、冷却剂温度的初值;ρX为氙反应性反馈,ρX=-σX·(cX-cX0)/Σf,其中cX0为氙元素物质的量浓度的初值;Gr为控制棒总反应性;Zr为控制棒速度。

此外,αf、αc也是关于相对功率初值nr0的变量,分别为:

1.5 系统映射

在系统(1)~(4)中,堆芯功率模型存在nr、cri、Tf、Tc、cX、cI、ρt和ρrod8个状态变量,而控制量仅有Zr一个,因而堆芯功率模型是一类典型的非线性欠驱动系统。

对式(1)的第一式进行微分,则有:

(5)

将式(4)代入式(5),并整理可得:

(6)

则堆芯功率模型式(6)可映射为如下的线性扰动系统:

(7)

其中,b=Grnr/Λ=Grx1/Λ。

2 SCPID控制系统设计

2.1 SCPID控制器

设堆芯功率模型的期望输出为r,实际输出为y=x1,则系统跟踪误差e1为:

e1=r-y

(8)

定义误差积分e0为:

基里尔告诉记者,BPC希望满足各国的市场需求,对于中国能否继续保持100美元/吨的差价,市场没有更多的利好信息。他说:“我看到很多市场大出口商尚在调整销售方向,就是因为这个差距太大了,所以大家都在关注巴西市场。我们觉得,中国与BPC之间的新价格将会对中国市场和国际市场带来一些新的推进。”目前来看,包括加拿大在内的一些大供应商的供给压力很大。基里尔希望与中国尽快达成大合同价格共识,给予中国市场一定数量的保障。

(9)

式中:τ为时间变量,且τ∈[0,t];t为当前时间。

定义误差微分e2为:

(10)

结合系统(4)可建立受控误差系统为:

(11)

定义SCPID镇定规则如下:

(12)

式中:zc>0;kp、ki、kd分别为比例增益、积分增益、微分增益。

(13)

2.2 稳定性分析

证明:将式(13)代入式(11),可得SCPID闭环控制系统。

(14)

(15)

由此可得闭环控制系统的传递函数H(s)为:

(16)

由式(16)可知,当zc>0时,受控误差系统的三重实极点位于s域的左半平面内,因此SCPID控制系统(14)或(16)是稳定的。又因为zc与堆芯功率模型无关,因此SCPID控制系统(14)或(16)是鲁棒稳定的。

由式(16)可得冲激响应h(t)为:

h(t)=t(1-0.5zct)e-zct,t>0

(17)

由式(15)~式(17)可得受控误差系统的时域解为:

(18)

其中,*为卷积积分运算符。

(19)

即可得到:

(20)

(21)

因此可得:

(22)

由式(22)可得:

(23)

将式(23)代入式(20)可得:

(24)

由式(24)可知,稳态误差只与复合扰动的上界和速度因子有关,与被控系统的具体模型无关,因而SCPID控制系统具有良好的抗扰动鲁棒性。此外,稳态误差随着速度因子的增大呈平方倍减小,因而增大速度因子有利于显著降低稳态误差、提高稳态控制精度、增强抗扰动能力,证毕。

2.3 速度因子镇定

由定理1可知,在复合总扰动有界的条件下,只要zc>0,堆芯功率控制系统就是鲁棒稳定的,因而zc有很大的镇定裕度。然而zc过大或过小都会影响控制系统的动态品质与稳态性能:增大zc尽管 可以提高控制系统的响应速度、显著提高控制精度、增强抗扰动能力,然而却容易引起超调和振荡现象,否则反之,因而要求合理镇定速度因子。所使用的速度因子模型[19-20]如下:

zc=10α/tr,1≤α≤10

(25)

3 仿真实验与分析

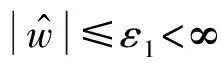

为验证本文所使用方法的有效性,对堆芯模型进行了仿真实验,并与文献[11]进行比较。堆芯参数如表1所示,具体参数可参考文献[11]。

表1 堆芯物理参数

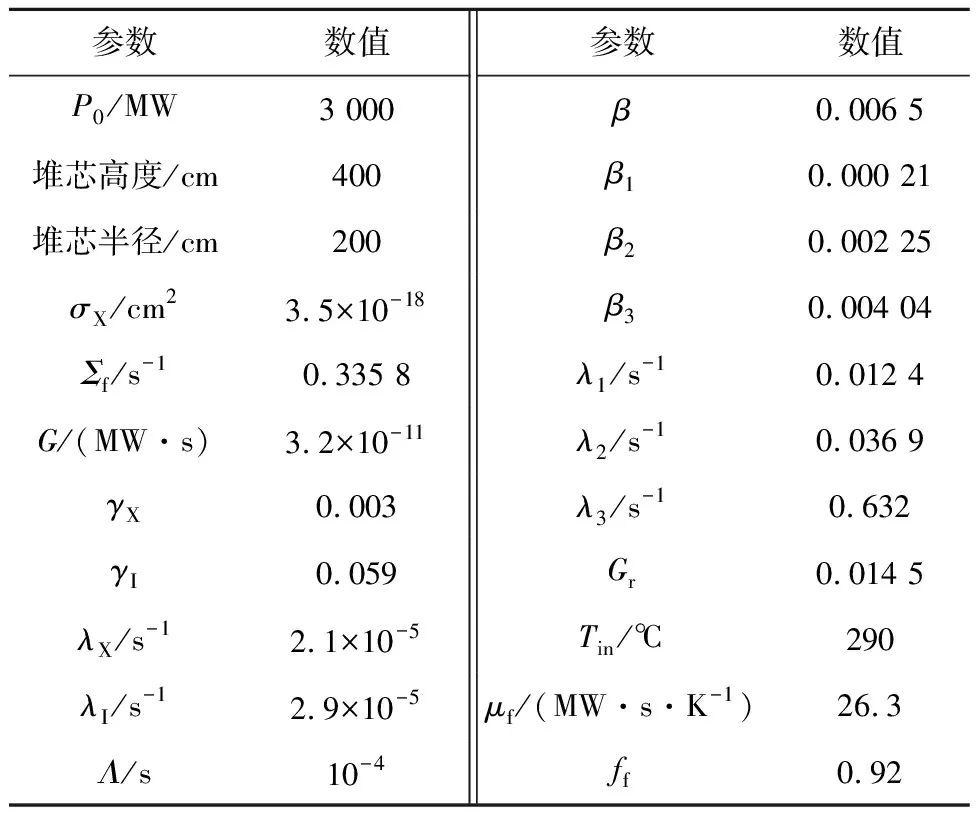

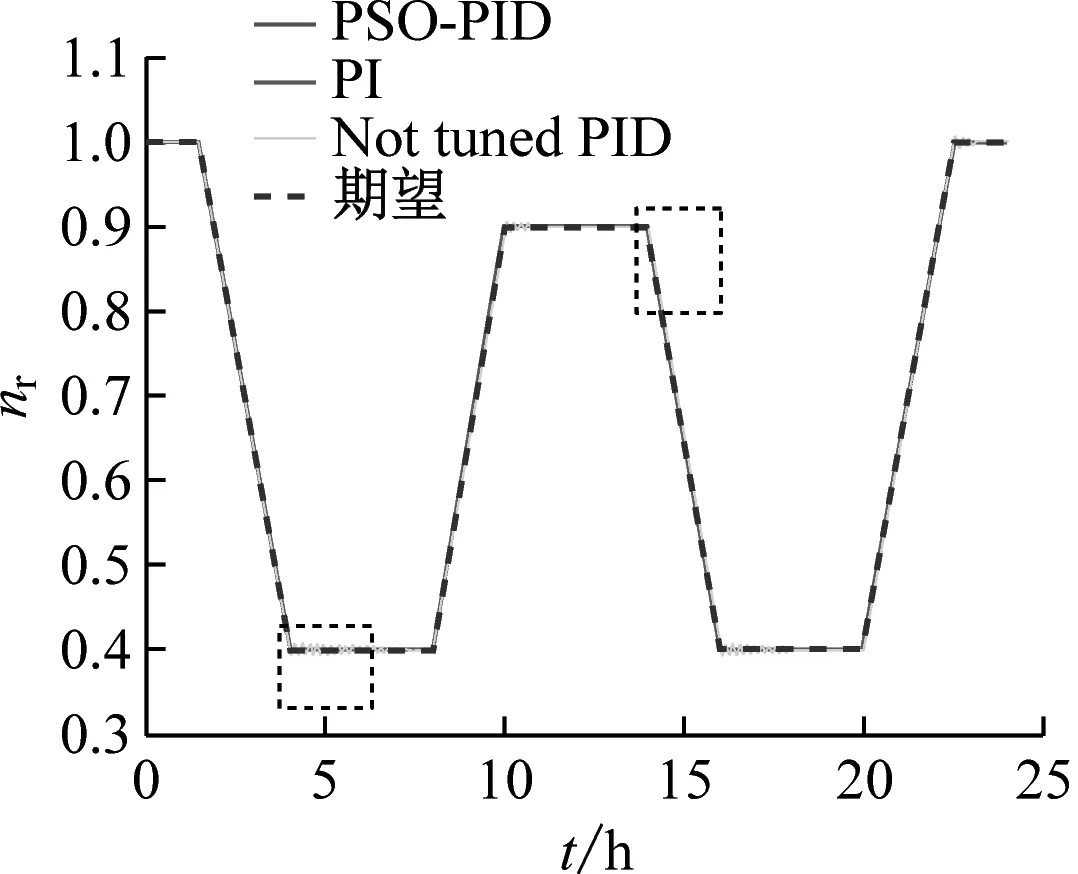

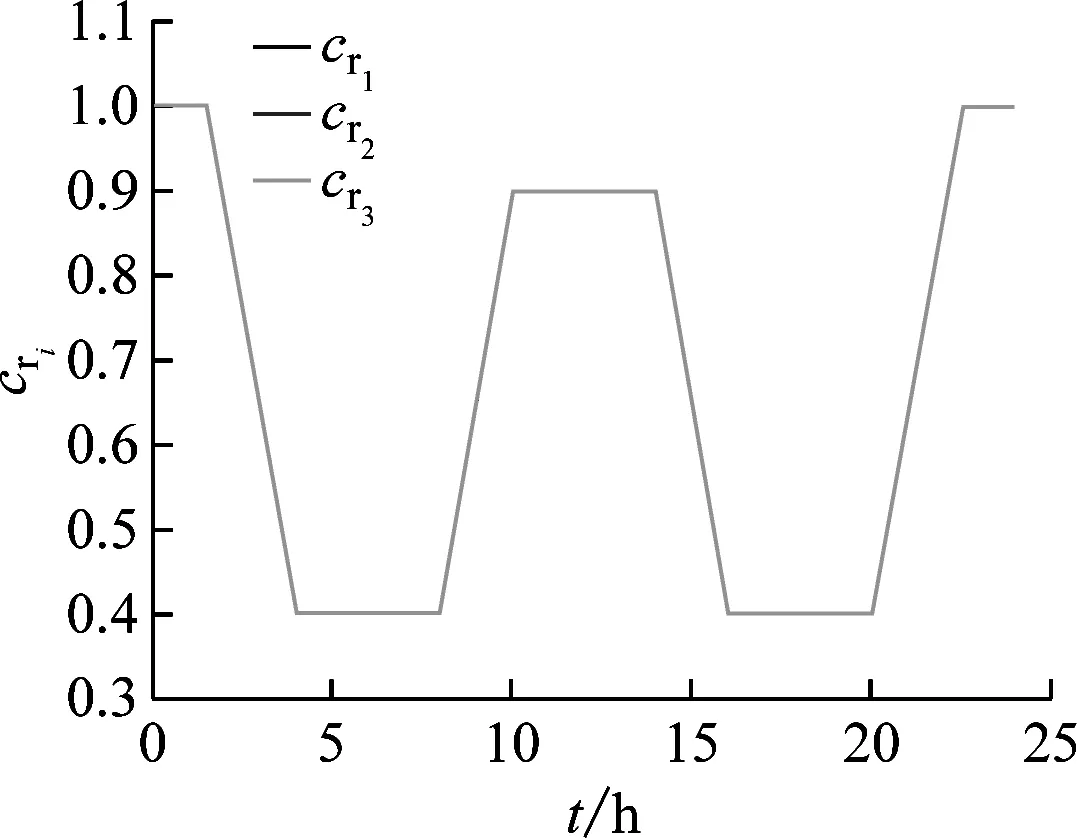

SCPID控制器参数如下:过渡时间tr=5 s、α=5、zc=10α/tr=10。期望功率与文献[11]一致,为组合斜坡信号(100%→40%→90%→40%→100%) ,各斜坡段斜率分别为(-2/5)%/min、(5/12)%/min、-(5/12)%/min、(2/5)%/min,仿真结果如图2所示,文献[11]的仿真结果如图3所示。

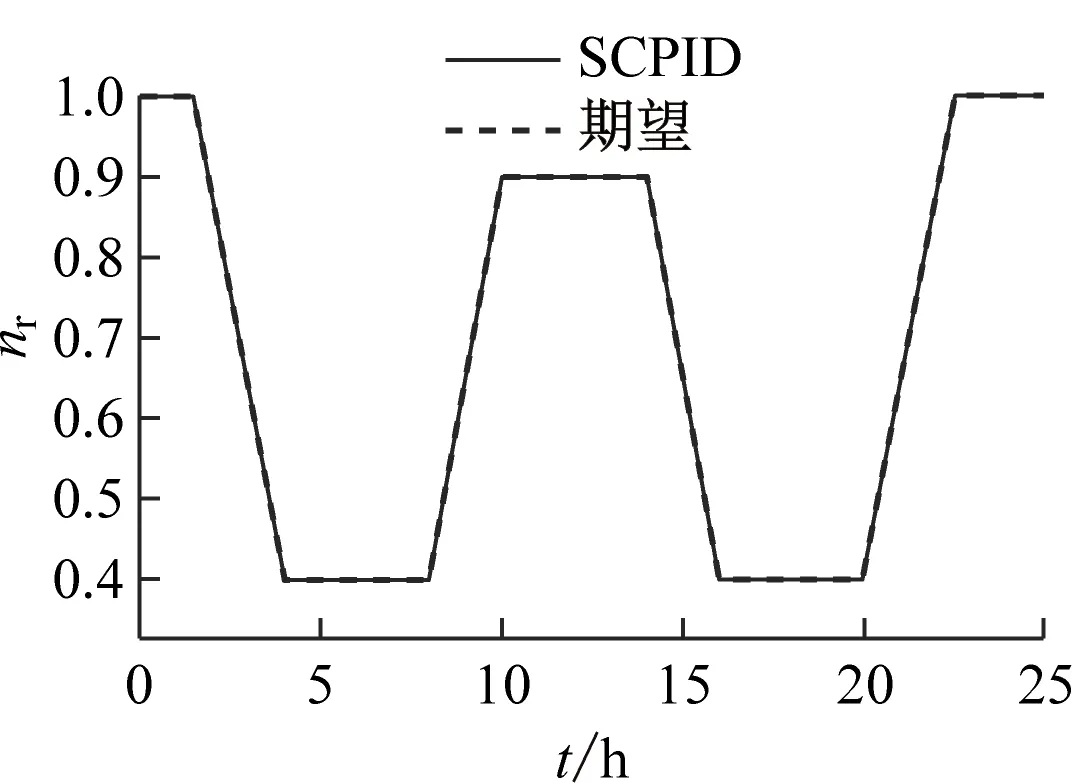

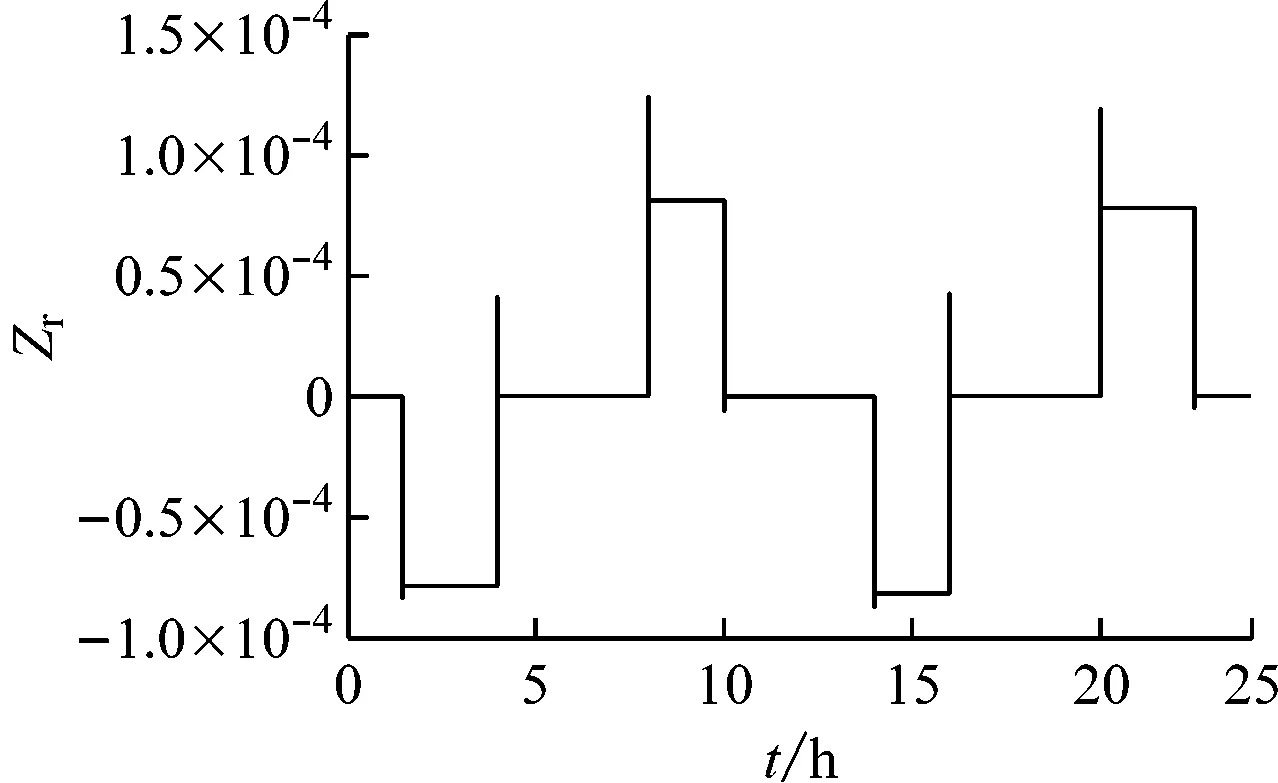

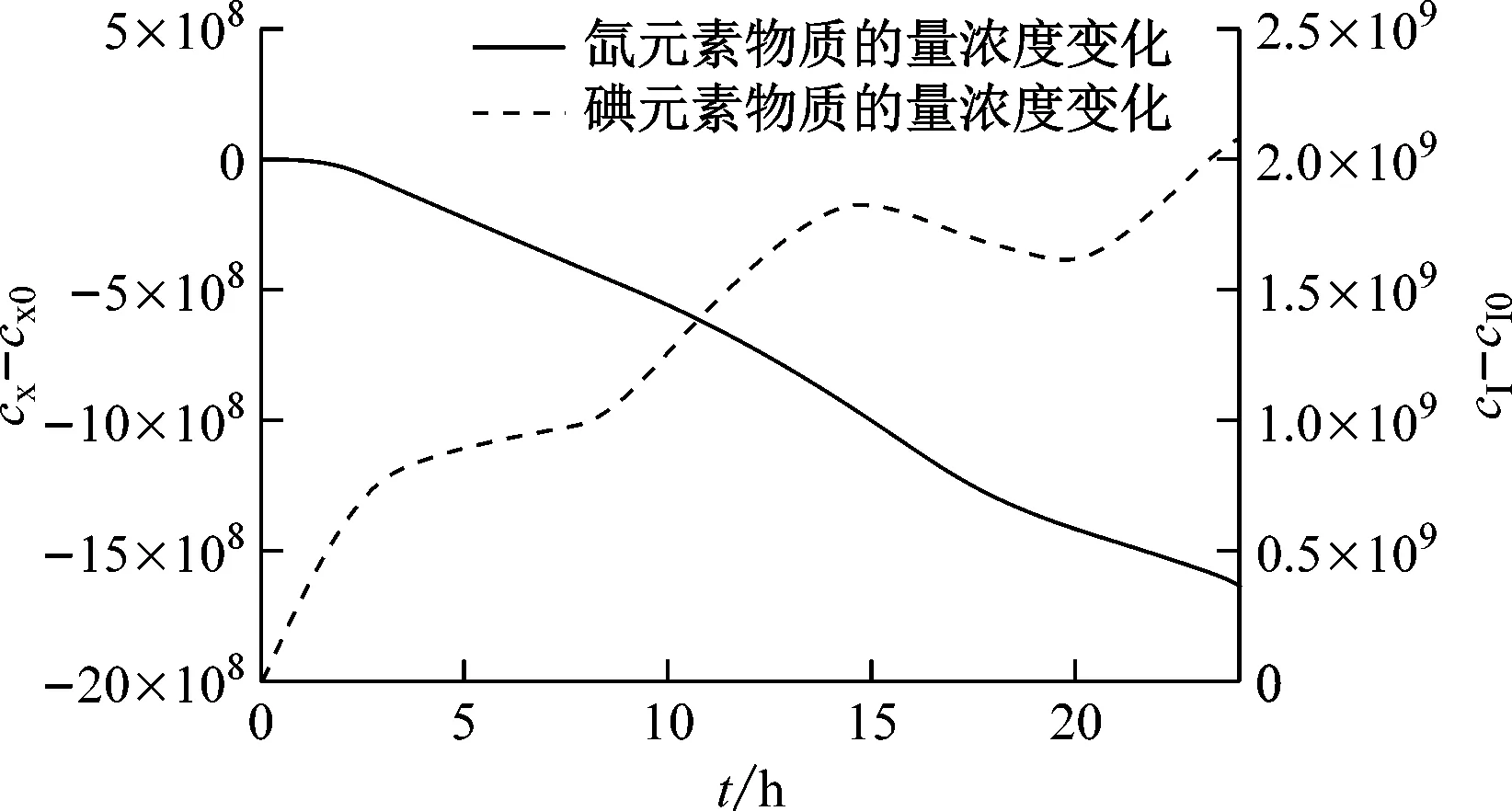

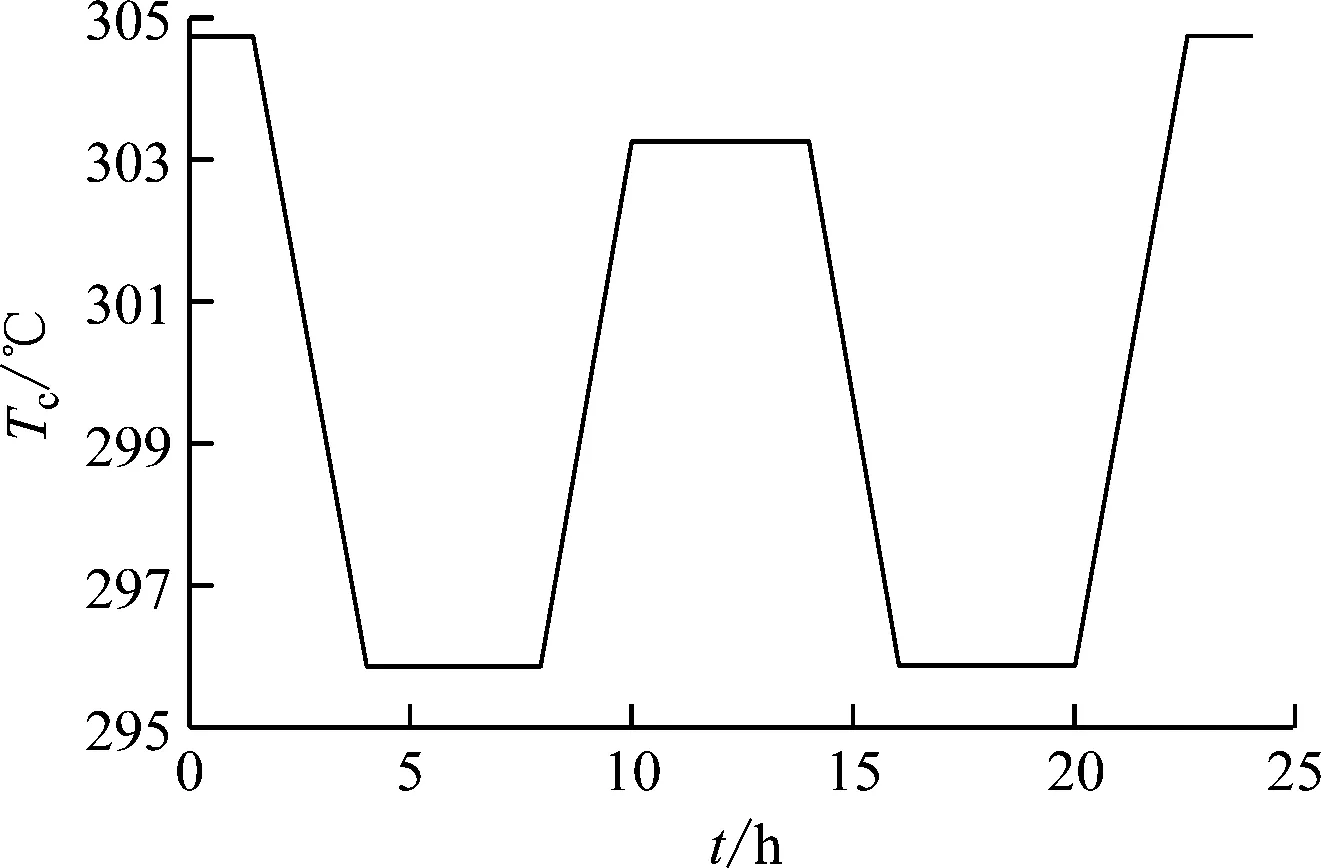

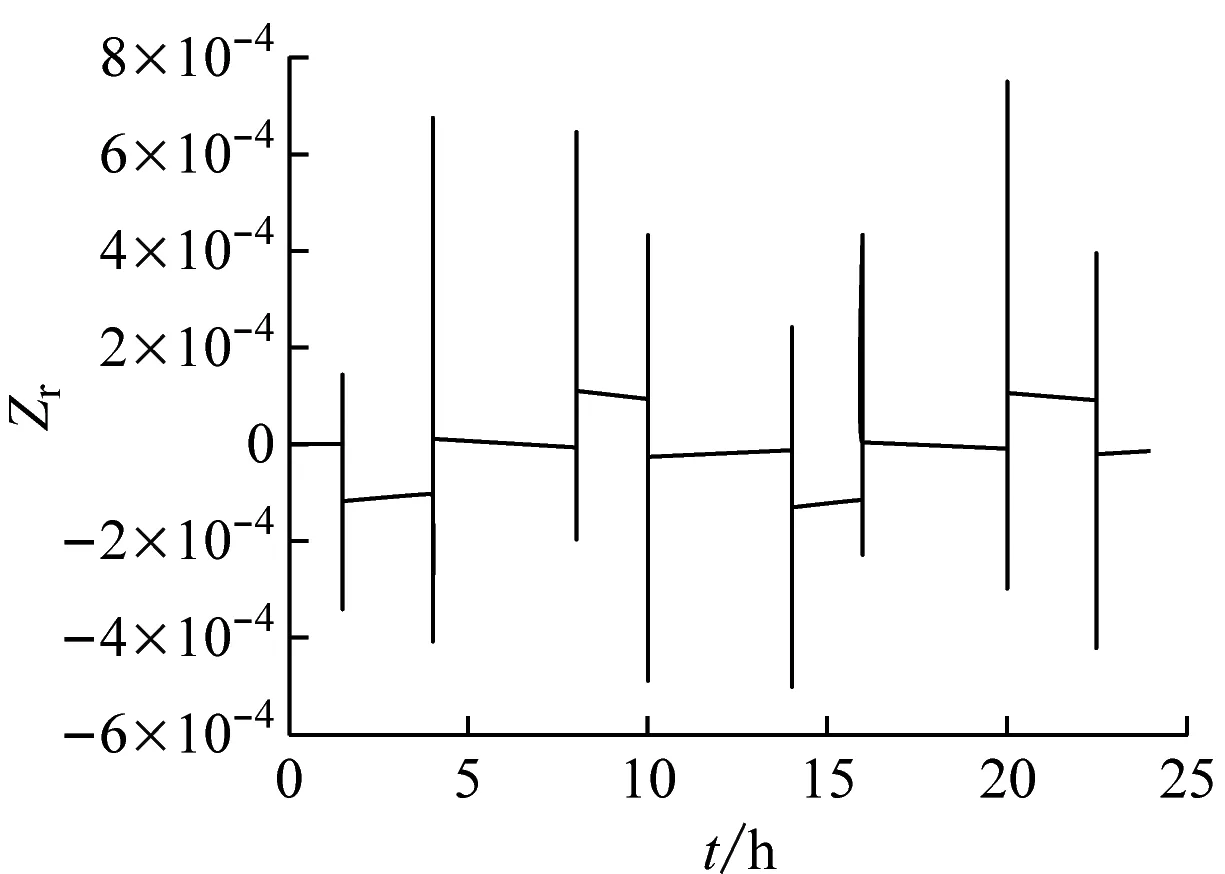

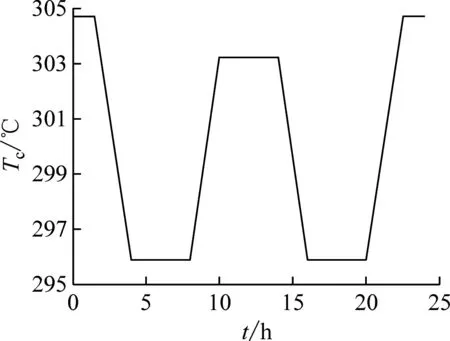

由图2和图3可知,本文使用的SCPID控制方法相对功率最大误差小于3×10-9,文献[11]的PSO-PID控制方法最大相对功率误差大于10-6;在SCPID控制方法下的反应控制棒速度突变较小,文献[11]控制方法下的反应控制棒速度突变则较大;SCPID控制方法和文献[11]的PSO-PID控制方法均可保证冷却剂温度稳定。

(a) 相对功率

(b) 相对功率跟踪误差

(c) 控制棒速度

(f) 氙、碘元素物质的量浓度变化

(g) 冷却剂温度图2 仿真结果Fig.2 Simulation results

(a) 相对功率

(b) 控制棒速度

(d) 相对先驱核密度

(e) 冷却剂温度图3 文献[11]仿真结果Fig.3 Simulation results of reference [11]

4 结 论

使用了一种SCPID控制方法对一类非线性堆芯功率控制问题进行了研究分析与仿真实验,该方法的主要优点在于:(1)SCPID控制器结构简单,只需要镇定一个速度因子;(2)淡化了线性系统与非线性系统分类的概念,高度统一了线性系统与非线性系统的控制理论思想。仿真实验结果表明,本文使用的SCPID控制方法相比文献[11]所使用的PSO-PID控制方法具有更高的控制精度,无需对控制器参数进行在线优化,大大降低了计算量,在核反应堆功率控制领域具有广泛的应用价值。