高温氧化对FGH96 高温合金粉末表面状态的影响

2023-11-20王艺星刘明东刘建涛谢建新

张 强 ✉,王艺星 ,张 明 ,刘明东 ,刘建涛 ,谢建新

1) 钢铁研究总院高温材料研究所, 北京 100081 2) 北京钢研高纳科技股份有限公司, 北京 100081 3) 北京科技大学新材料技术研究院, 北京 100083

粉末高温合金因其均匀的显微组织和优良的高温力学性能,被广泛用于高性能航空发动机涡轮盘[1-2]。以γ′(Ni3(Al, Ti))析出相为主强化相的FGH96 合金是目前被广泛应用的损伤容限型粉末高温合金,具有优异的综合力学性能、耐腐蚀和抗高温氧化性能,可以在750 ℃以下长期使用[3]。近净成形热等静压工艺(hot isostatic pressing,HIP)可以通过各向同步加热加压的方式实现复杂形状粉末冶金制件的全致密化成形,是当前制备粉末高温合金的必要步骤,由于可以省去后续热加工工序并获得传统方法难以制备成形的近净成形制件,受到广泛关注[4-5]。然而,由于金属粉末相对于块状材料具有明显更大的比表面积,容易在制备和存储过程中发生表面氧化,导致粉末经热等静压固结后形成明显的原始颗粒边界(prior particle boundaries,PPBs)缺陷[6]。

普遍认为,PPBs 缺陷主要是碳化物、氧化物和碳氧化物等析出相沿粉末颗粒边界以连续或半连续分布的形式呈现[7-8]。PPBs 缺陷会显著降低热等静压过程中粉末颗粒之间的冶金结合强度,从而影响合金性能。在微观组织上,PPBs 使得热等静压过程中粉末颗粒再结晶不充分,阻碍晶粒长大,导致组织不均匀[9-10];在力学性能上,PPBs 析出相与基体的界面在外载荷作用下容易出现应力集中,进而成为裂纹源或裂纹扩展通道,降低合金的塑性及疲劳寿命[11-12]。根据粉末氧化行为的影响机制,热等静压固结过程会导致粉末发生高温氧化。当前主要是根据热等静压态合金中PPBs 缺陷的析出相组成反推其形成机理,缺乏从粉末高温氧化角度对PPBs 缺陷的形成机理进行分析[13-14]。因此,明确PPBs 缺陷的形成机理,获得从源头上消除PPBs 缺陷的有效措施具有重要意义。

本研究通过模拟FGH96 高温合金粉末在热等静压固结阶段的高温氧化过程,阐明高温氧化对粉末表面状态的影响规律,从粉末高温氧化角度揭示PPBs 缺陷的形成机理,进而为控制PPBs 缺陷的形成和提高粉末高温合金的综合性能提供理论依据。

1 实验材料与方法

1.1 粉末高温氧化样品制备

实验用FGH96 高温合金粉末化学成分如表1所示。采用真空感应熔炼气雾化法(vacuum induction melting gas atomization,VIGA)制粉,粉末粒度<53 μm。由FGH96 高温合金粉末的热等静压固结过程可知,粉末装包套后抽真空至10-3Pa 进行封焊,之后将不锈钢包套置于热等静压设备中进行固结(温度在γ′相完全溶解温度附近,γ′相完全溶解温度为1110~1140 ℃),最后随炉冷却。为了模拟粉末在热等静压固结阶段的氧化过程,选择FGH96 合金的近热等静压加热温度作为粉末高温氧化的实验温度。取FGH96 高温合金粉末放入洗净、高温烘干后的带盖氧化铝坩埚中,随后置于真空加热炉(真空度≤10-3Pa)内随炉升温,分别加热至1020、1070、1120、1170 ℃条件下保温10、60 和240 min,最后随炉冷却。

1.2 粉末表面状态分析

分别利用配备X 射线能谱仪(energy dispersive X-ray spectroscopy,EDS)探头的ZEISS SIGMA 300 型场发射扫描电镜(field emission scanning electron microscopy,FESEM)和EPMA-1720H 型电子探针( X-ray electron probe micro-analyzer,EPMA)对FGH96 高温合金粉末表面与截面的形貌和元素分布进行分析。采用PHI nano TOF II 型飞行时间二次离子质谱仪(time-of-flight secondary ion mass spectroscopy,TOF-SIMS)对粉末进行Ar离子刻蚀,刻蚀面积为200 μm×200 μm,刻蚀速率为50 nm·min-1,采谱面积为10 μm×10 μm,从而获得表面元素随刻蚀深度变化的元素分布曲线和3D分布图。为进一步确定高温氧化粉末表面的析出相分布,利用Helios Nanolab 600i 型聚焦离子束(focused ion beam,FIB)对单颗高温氧化粉末颗粒进行切片制样,在透射电子显微镜的扫描透射电子显微镜(scanning transmission electron microscopy,STEM)模式下进行观察。

2 结果和讨论

2.1 原始粉末典型特征

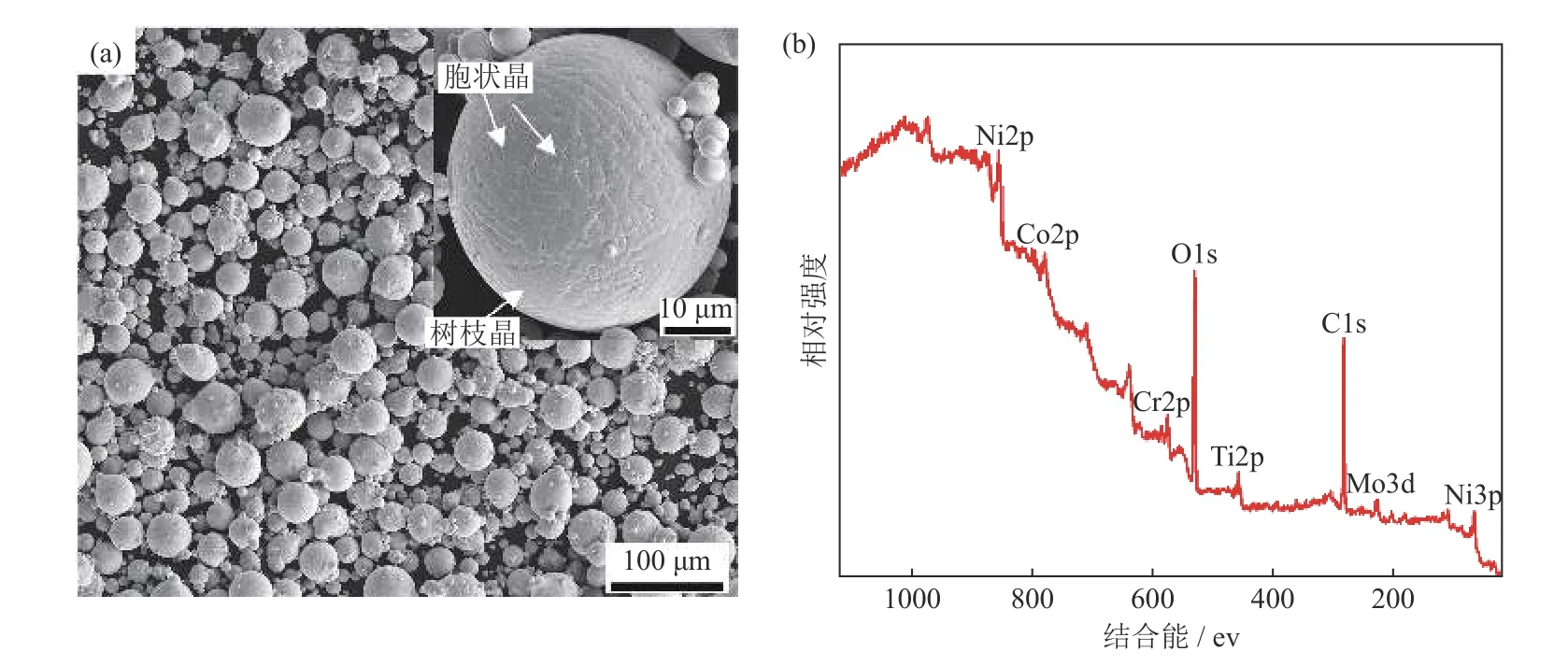

FGH96 高温合金粉末的典型宏观形貌和粉末最外表面X 射线光电子能谱(X-ray photoelectron spectroscopy,XPS)如图1 所示。图1(a)中粉末的表面形貌是以胞状晶为主、树枝晶为辅的混合凝固组织。随着粉末粒度的减小,冷却速度逐渐提高,凝固组织从树枝晶向胞状晶转变[1-2]。由图1(b)中初始制备FGH96 高温合金粉末表面的X 射线光电子能谱可知,粉末表面富集间隙元素C 和O,以及金属元素Ni、Co、Cr 和Ti。其中,粉末表面明显的O1s 峰是由于粉末表面受有机污染而形成氧化物所导致,而强C1s 峰存在的原因是在粉末表面形成有机物杂质(C1s 结合能为284.8 eV)、碳酸盐(C1s 结合能为288~290 eV)和金属碳化物(C1s 结合能为282.5 eV)。

图1 FGH96 高温合金粉末典型特征:(a)粉末显微形貌;(b)粉末最外表面元素分布Fig.1 Typical characteristics of the FGH96 superalloy powders: (a) SEM images of powders; (b) element distribution on the outmost surface of powders

2.2 高温氧化对粉末表面形貌的影响

利用场发射扫描电镜分别观察不同高温氧化条件下粉末的表面形貌,如图2 所示。根据金属高温氧化的热力学判据可知,FGH96 高温合金粉末表面发生氧化反应所需的临界氧气分压极低(<10-5Pa)[15-16],即使在高真空环境条件下(≤10-3Pa),环境中的氧气分压仍明显高于粉末发生氧化反应所需的临界氧气分压,粉末表面会发生一定的氧化反应。对比图2 中可知,粉末表面形貌受加热温度和保温时间的双重影响。当保温时间为10 min 时,加热温度不高于1120 ℃(图2(a)~图2(c)),粉末表面形貌没有发生明显变化,仍然是胞状晶为主、树枝晶为辅的凝固组织,而加热温度达到1170 ℃(图2(d))时,粉末表面凝固组织之间的“沟壑”被覆盖,导致粉末表面的凝固组织不明显;当保温时间为60 min 时,加热温度不高于1070 ℃(图2(e)~图2(f)),粉末表面形貌没有发生明显变化,而加热温度达到1120 ℃(图2(g))时,粉末表面形成覆盖层,凝固组织逐渐模糊;进一步当保温时间达到240 min时,粉末表面形貌在1070 ℃(图2(j))时即发生明显变化,粉末表面形成明显的覆盖层。由此可知,随加热温度的升高和保温时间的延长,粉末表面逐渐开始形成明显的覆盖层,导致胞状晶为主、树枝晶为辅的表面凝固组织被覆盖。

图2 不同条件高温氧化后FGH96 高温合金粉末的表面形貌:(a)~(d)1020、1070、1120、1170 ℃,保温10 min;(e)~(h)1020、1070、1120、1170 ℃,保温60 min;(i)~(l)1020、1070、1120、1170 ℃,保温240 minFig.2 Surface morphology of the FGH96 superalloy powders with the different high temperature oxidation conditions: (a)~(d) 1020,1070, 1120, 1170 ℃ for 10 min; (e)~(h) 1020, 1070, 1120, 1170 ℃ for 60 min; (i)~(l) 1020, 1070, 1120, 1170 ℃for 240 min

2.3 高温氧化对粉末表面元素分布的影响

对1020 ℃保温10 min 和1170 ℃保温240 min高温氧化条件下粉末的表面元素分布进行分析,结果如图3 和图4 所示。结果表明,C、O、Al、Ti、Cr、Co、Ni、Zr 和Nb 元素在粉末表面均发生一定程度富集,且随着加热温度的升高和保温时间的延长,粉末表面元素富集更加明显。其中,O 元素的富集与粉末表面发生明显的氧化反应有关;C 元素的富集则可能是粉末表面的有机污染物和粉末颗粒内部的C 元素扩散到表面共同导致。由于加热过程促进了金属元素向粉末表面扩散,导致在粉末表面发生明显富集。由此可知,随加热温度的升高和保温时间的延长,高温氧化过程促进间隙元素C和金属元素Ni、Ti、Zr、Nb 和Al 向粉末表面扩散,导致粉末表面形成碳化物和氧化物。结合图2 中的粉末表面形貌可知,粉末表面凝固组织之间的“沟壑”是被高温氧化过程中形成的氧化物/碳化物层所覆盖,导致表面形貌发生明显变化。

图3 经1020 ℃保温10 min 高温氧化后粉末表面形貌和面扫元素分布Fig.3 Powder surface morphology and EDS scanning element distribution of powders oxidized at 1020 ℃ for 10 min

图4 经1170 ℃保温240 min 高温氧化后粉末表面形貌和面扫元素分布Fig.4 Powder surface morphology and EDS scanning element distribution of powders oxidized at 1170 ℃ for 240 min

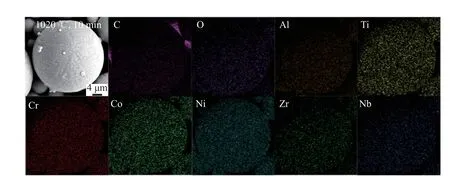

进一步对1020 ℃保温10 min 和1170 ℃保温240 min 高温氧化条件下粉末截面的元素分布进行分析,结果如图5 和图6 所示。与粉末表面形貌类似,粉末截面组织同样以胞状晶为主、树枝晶为辅。当高温氧化条件为1020 ℃保温10 min 时,C、O、Ni 和Zr 元素在粉末最外表层略有富集,而Nb、Ti、Al、Cr、Co 元素在最外表层没有出现偏聚富集;当高温氧化条件为1170 ℃保温240 min 时,C、Ti、Ni、Zr、Nb 和Al 元素在粉末表面的富集情况更明显,而O、Cr 和Co 元素的富集情况没有明显变化。由此可知,随加热温度的升高和保温时间的延长,粉末截面的C 元素在粉末最外表面富集程度增加,而O 元素富集情况无明显变化,这表明高温氧化过程会促进粉末表面碳化物的形成。而受扩散能力影响,金属元素Ni、Ti、Zr、Nb 和Al 随着加热温度的升高和保温时间的延长,逐渐向粉末最外表面扩散。

图5 经1020 ℃保温10 min 高温氧化后粉末截面组织和面扫元素分布Fig.5 Powder cross-section microstructure and EPMA scanning element distribution of powders oxidized at 1020 ℃ for 10 min

图6 经1170 ℃保温240 min 高温氧化后粉末截面组织和面扫元素分布Fig.6 Powder cross-section microstructure and EPMA scanning element distribution of powders oxidized at 1170 ℃ for 240 min

为进一步明确粉末表面的元素分布情况,利用更精确的飞行时间二次离子质谱仪分析表面元素,获得了高温氧化后粉末表面元素随刻蚀深度变化的分布曲线和3D 分布图,如图7~图9 所示,研究对象分别为经1020 ℃保温10 min、1170 ℃保温10 min 和1170 ℃保温240 min 条件加热后的FGH96高温合金粉末。

如图7 所示,当加热条件为1020 ℃保温10 min时,C、O、Ni、Co、Nb 和Zr 元素在粉末最外表层富集,而Cr、Ti 和Al 元素主要在粉末基体内部富集。对比图7(a)、图7(c)、图7(d)中C、O 元素的富集情况可知,粉末表面的O 元素含量始终高于C 元素。

当加热条件为1170 ℃保温10 min 时,C、O、Ni、Co、Cr、Ti、Nb 和Zr 元素在粉末最外表层明显富集,而Al 元素逐渐向粉末最外表层扩散,如图8(j)所示。对比图7 和图8 中C、Cr 和Ti 元素的富集情况,发现与Al 元素类似,加热温度升高时,C、Cr 和Ti 元素也逐渐向粉末最外表层扩散。进一步对比图8(a)、图8(c)、图8(d)中C、O 元素的富集情况可知,粉末最外表面的C元素含量明显高于O 元素(粉末最外表面O 元素逐渐被C 元素取代,图8(a)),说明随着加热温度的升高,高温氧化过程促进了粉末表面碳化物的形成,同时金属元素Cr、Ti 和Al 逐渐向粉末最外表面扩散。

当加热条件为1170 ℃保温240 min 时,C、O、Ni、Co、Cr、Ti、Nb、Zr 和Al 元素均在粉末最外表层明显富集。相比于图7 和图8,图9 中的C、Cr、Ti 和Al 元素均明显向粉末最外表层发生扩散。进一步对比图9(a)、图9(c)、图9(d)中C、O 元素的富集情况可知,粉末最外表面的C 元素含量明显高于O 元素(图9(a)),说明随着保温时间的延长,高温氧化过程促进了粉末表面碳化物的形成,同时金属元素Cr、Ti 和Al 逐渐向粉末最外表面扩散。

图9 经1170 ℃保温240 min 高温氧化后粉末表面随刻蚀深度变化的TOF-SIMS 元素分布:(a)~(b)元素分布曲线;(c)~(k)元素3D 分布图Fig.9 TOF-SIMS element distribution of powder surface with different the etching depth after oxidized at 1170 ℃ for 240 min:(a)~(b) the element distribution curves; (c)~(k) the element 3D distribution diagrams

2.4 高温氧化过程中粉末表面析出相的演变

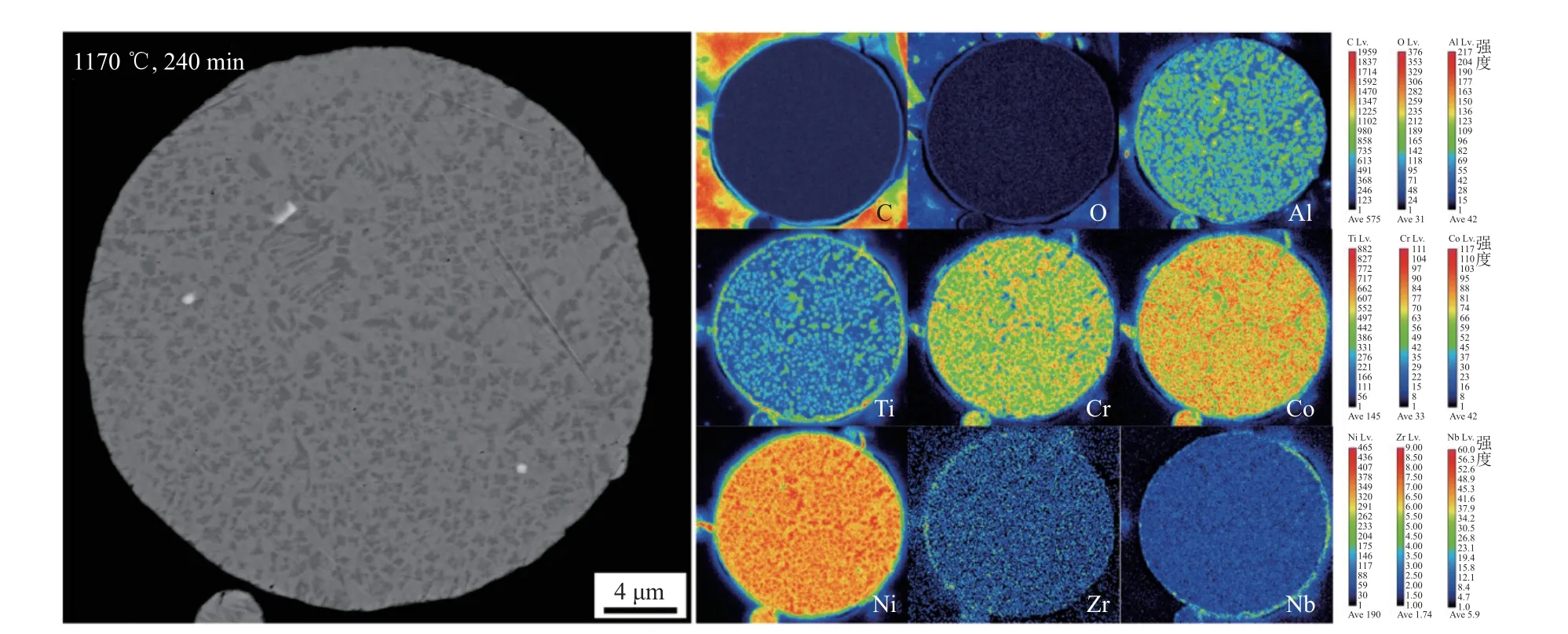

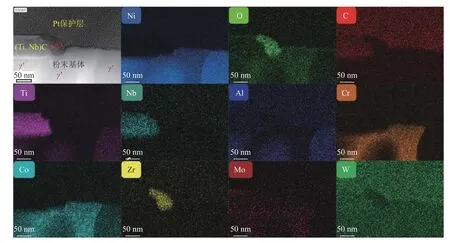

为确定高温氧化粉末表面的析出相组成,利用聚焦离子束切取粉末表面部分进行样品制备,在扫描透射电子显微镜模式下进行观察。图10 为1020 ℃保温10 min 高温氧化后粉末表面的析出相分布,可以发现粉末表面以Ti、Al 氧化物组成的厚度均匀的氧化层为主,局部氧化层厚度为≤4 nm,相对于初始制备粉末的氧化层厚度(≤3.8 nm)没有明显变化[15,17],且粉末表面没有其他明显的析出相形成。当延长保温时间至240 min 时,如图11 所示,随保温时间的延长,粉末表面发生明显变化,高温氧化过程促使局部粉末表面有明显MC 型((Ti,Nb)C)碳化物、位于碳化物旁的ZrO2氧化物颗粒和γ′相析出。说明高温氧化过程会促进碳化物的形核,且ZrO2氧化物可能为(Ti, Nb)C 的析出提供了形核位点,有待后续进一步证明;而γ′相在粉末表面的析出可能与Ti、Al 元素在高温氧化过程中向粉末表面扩散有关,促进形成Ni3(Al, Ti)相[18-19]。

图10 经1020 ℃保温10 min 高温氧化后粉末表面析出相分布Fig.10 Distribution of precipitates on the surface of powders oxidized at 1020 ℃ for 10 min

图11 经1020 ℃保温240 min 高温氧化后粉末表面析出相分布Fig.11 Distribution of precipitates on the surface of powders oxidized at 1020 ℃ for 240 min

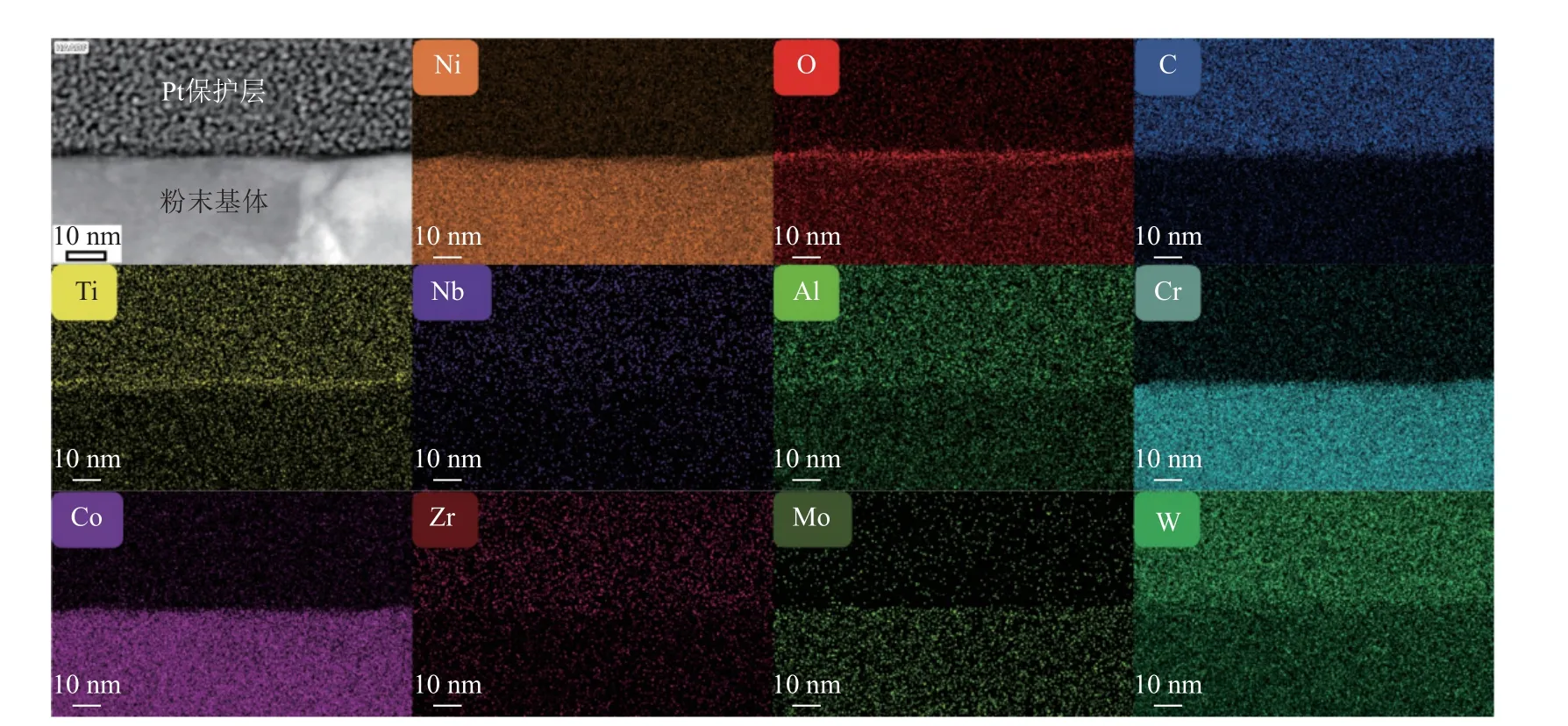

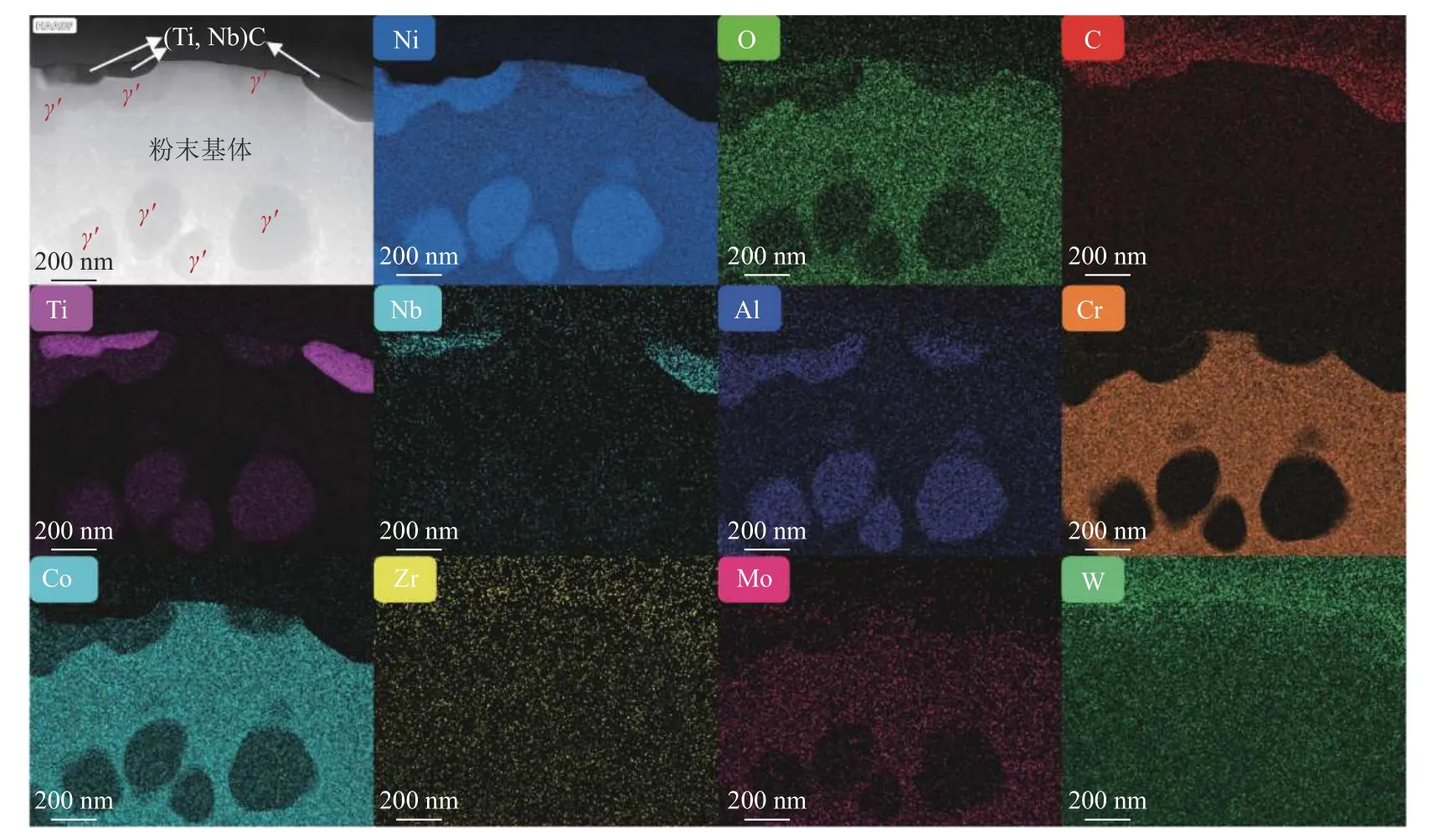

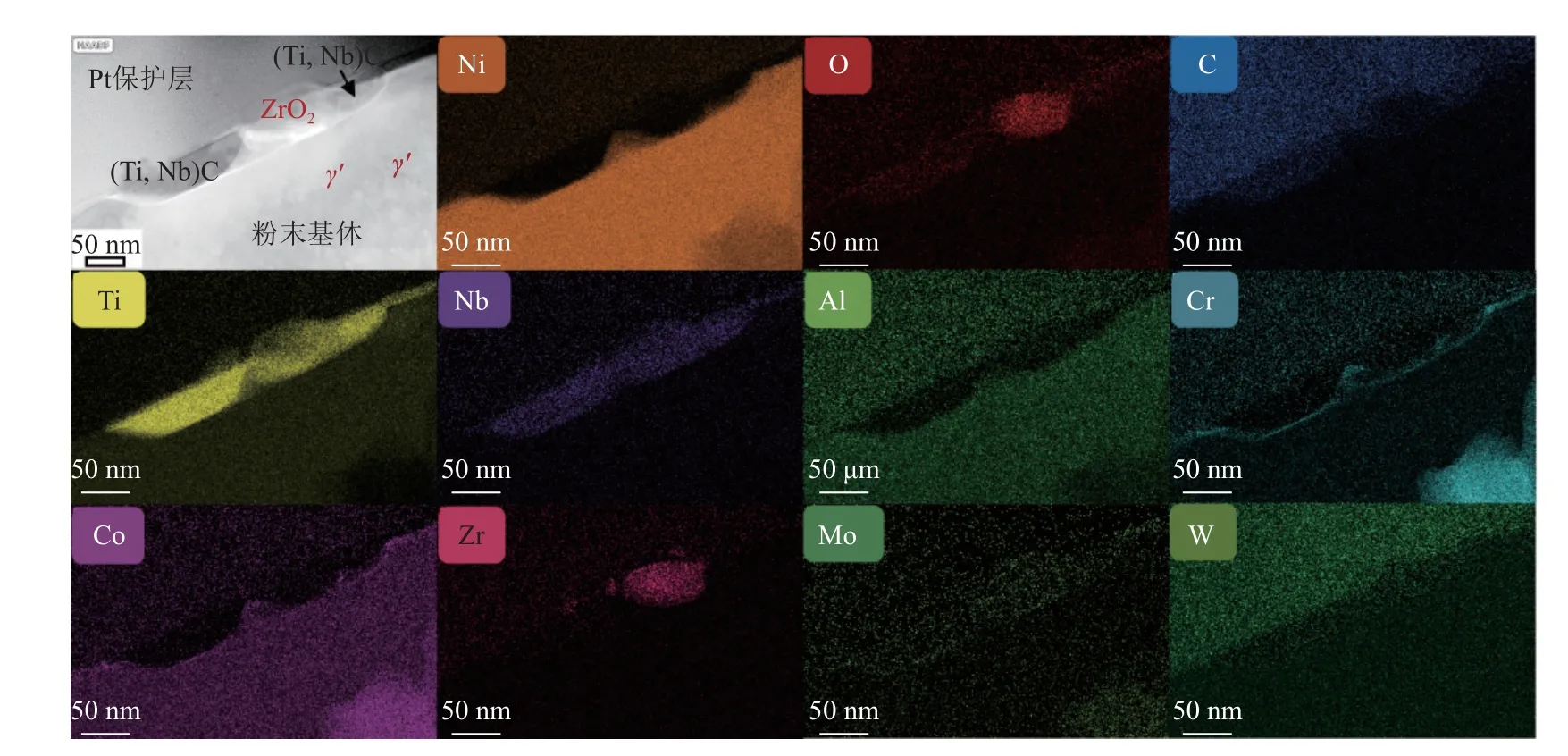

图12 为经1170 ℃保温10 min 高温氧化后粉末表面的析出相分布,相对于图10 中厚度均匀的粉末表面氧化层,图12 中粉末表面有明显(Ti,Nb)C 和γ′相析出。进一步说明随加热温度的升高,高温氧化过程促使粉末表面(Ti, Nb)C 的形成。延长保温时间到60 min 时,如图13 所示,粉末表面主要为(Ti, Nb)C、位于碳化物中的ZrO2氧化物和γ′相。其中,粉末表面的(Ti, Nb)C 碳化物和位于其中的ZrO2氧化物说明粉末表面氧化物为碳化物的析出提供了形核位点。当延长保温时间到240 min时,粉末表面的析出相分布如图14 所示,主要为(Ti, Nb)C、位于碳化物中的ZrO2氧化物和γ′相。与图13 中的析出相分布类似,(Ti, Nb)C 和位于碳化物中的ZrO2氧化物进一步说明,随保温时间的延长,粉末表面的氧化物为碳化物的析出提供了形核位点。

图12 经1170 ℃保温10 min 高温氧化后粉末表面析出相分布Fig.12 Distribution of precipitates on the surface of powders oxidized at 1170 ℃ for 10 min

图13 经1170 ℃保温60 min 高温氧化后粉末表面析出相分布Fig.13 Distribution of precipitates on the surface of powders oxidized at 1170 ℃ for 60 min

图14 经1170 ℃保温240 min 高温氧化后粉末表面析出相分布Fig.14 Distribution of precipitates on the surface of powders oxidized at 1170 ℃ for 240 min

综合以上对高温氧化FGH96 高温合金粉末表面析出相分布的分析可知,随加热温度的升高和保温时间的延长,高温氧化过程促进了粉末表面MC型碳化物、氧化物和γ′相的析出,其中氧化物为碳化物的析出提供了形核位点。

PPBs 缺陷是FGH96 高温合金粉末经热等静压固结后形成的最主要缺陷组织,显著减低合金的力学性能[10,20]。明确PPBs 缺陷组织的析出相形成过程,有助于明确PPBs 缺陷的形成机理,从而获得减少或消除PPBs 缺陷的有效措施。根据之前对PPBs 缺陷析出相组成的分析结果可知,热等静压态FGH96 合金的PPBs 缺陷主要是形状不规则的大尺寸γ′相(微米级)、MC 型碳化物((Ti, Nb)C,130~240 nm)和氧化物(Al2O3和ZrO2,40~120 nm)沿粉末颗粒边界连续或半连续分布[13,21]。对于粒度<53 μm 的FGH96 高温合金粉末,粉末极大的比表面积极易导致发生氧化行为,从而在表面形成NiO、Cr2O3、TiO2、Nb2O5、Al2O3和ZrO2等多种氧化物[15,17]。综合上述高温氧化过程中FGH96 高温合金粉末表面状态的演变过程和热等静压态制件PPBs 缺陷的析出相组成可知,在热等静压固结过程中,高温加热和粉末表面张力为原子扩散提供了动力学条件[6,13],粉末基体内部的Ni、Cr、Ti、Nb、Zr 和C 等元素逐渐扩散到粉末表面,而粉末表面预先存在的高键能氧化物/氧化物界面为碳化物的形核提供了结构条件[13,22],从而在粉末颗粒边界处形成稳定MC 型碳化物(富Ti 和Nb),具体发生如下反应:(Ni, Cr, Al, Ti, Nb, Zr)O(粉末表面)+(Ni, Cr, Ti, Nb)(粉末基体)+C(基体和表面)→(Ti, Nb)C+(Al, Zr)O+Ni3(Al, Ti, Nb),其中(Ti, Nb)C 为MC 型碳化物,(Al, Zr)O 分别为Al2O3和ZrO2,Ni3(Al, Ti, Nb)为γ′相。因此,控制FGH96高温合金粉末表面氧化物的形成不仅可以防止合金氧含量的增加,还可以有效限制热等静压固结过程中在粉末表面形成MC 型碳化物,从而在源头上控制热等静压态FGH96 合金中形成PPBs 缺陷。

3 结论

(1)近热等静压加热温度条件下的高温氧化过程显著改变了FGH96 高温合金粉末的表面形貌、表面元素分布和析出相组成。随加热温度的升高和保温时间的延长,胞状晶为主、树枝晶为辅的表面凝固组织被氧化物/碳化物层所覆盖;高温氧化过程促进粉末基体内部的Ni、Ti、Zr、Nb、Al 和C原子逐渐扩散到粉末表面,导致粉末表面MC 型碳化物的形成。

(2)热等静压态FGH96 粉末高温合金的PPBs 缺陷由大尺寸γ′相、(Ti, Nb)C、Al2O3和ZrO2组成,其中,高温加热和粉末表面张力为原子扩散提供了动力学条件,而粉末表面预先存在的高键能氧化物/氧化物界面为MC 型碳化物的形核提供了结构条件。

(3)控制FGH96 高温合金粉末表面氧化物的形成,可以通过阻碍MC 型碳化物的形成而有效限制合金中形成PPBs 缺陷。