热等静压制备粉末高温合金原始颗粒边界研究现状

2023-11-20黄西娜郭斯蕊翟月雯王成彪

黄西娜 ✉,郭斯蕊 ,岳 文 ,翟月雯 ,王成彪

1) 中国矿业大学(北京)机械与电气工程学院, 北京 100083 2) 中国地质大学(北京)工程技术学院, 北京 100083 3) 中国机械总院集团北京机电研究所有限公司, 北京 100083

粉末高温合金具有组织均匀、无宏观偏析、性能稳定、热加工性好以及合金化程度高等特点[1],被广泛应用于航空航天、核工程、能源动力等领域。热等静压(hot isostatic pressing,HIP)工艺是目前制备高性能粉末冶金产品的主要方法之一[2],也常常作为粉末高温合金的制备方法。与传统的制备方法相比,热等静压制备的产品具有相对密度高、材料利用率高和工艺过程相对简单等优势[3]。此外,热等静压可用于制造高性能、形状复杂的零件,满足核工业、航空航天等重要领域的需求。然而,热等静压制备的粉末高温合金组织中常常包含有夹杂物、热诱导孔洞和原始颗粒边界(prior particle boundaries,PPBs)三大缺陷[4],这些缺陷严重影响构件的力学性能。PPBs 是指在热固结过程中沿原始颗粒表面形成的网状碳化物,是粉末高温合金中常见的一种缺陷[5-7]。PPBs 更容易出现在热等静压直接成形的粉末高温合金构件中,严重影响构件的力学性能。因此,研究PPBs 的形成机理和影响因素对热等静压制备粉末高温合金构件性能的调控十分关键。本文对热等静压制备粉末高温合金的PPBs 进行探讨,概述其形成机理和对构件的影响,在此基础上提出PPBs 的消除方法,并对这些方法应用的可行性及有效性进行了分析和展望。

1 PPBs 形成机理及对粉末高温合金的影响

1.1 PPBs 形成机理

PPBs 的形成机理一直是学者们的研究热点,普遍认为PPBs 是由原子偏析和粒子污染引起的。在制粉过程中,粉末在冷却时会出现不同程度的元素偏析[8],并生成一定数量的氧化物。在热等静压过程中,高温合金粉末颗粒中的亚稳态组织向稳态转变,粉末表面富集的元素形成稳定的第二相颗粒,而表面存在的氧化物会加速这一过程,使得粉末颗粒边界处迅速析出大量的第二相颗粒[9],严重时这些颗粒会形成一层连续网膜,使得微观组织中保留有原始的粉末颗粒形貌,这一网状碳化物被称作原始颗粒边界。

迄今为止的研究大多是从制粉过程、成形固化等外部因素来解释PPBs 的形成原因,并从表面残余氧化物等因素促进碳化物形成的角度来进行分析。马文斌等[10]从合金制备工艺参数和粉末特性对PPBs 的影响进行研究,发现热等静压温度会影响粉末高温合金PPBs 析出相的组成。从微观组织角度分析,PPBs 是快速凝固的粉末表层中不平衡偏析的溶质元素与在原始颗粒表面上吸附的氧元素发生反应而形成的产物,在热等静压过程中,粉末接触表面与内部溶质元素的浓度梯度会加速元素扩散,促进该反应的进行。Qiu 等[11]通过透射电镜和能谱仪验证了FGH4096 中沿PPBs 的沉积物富含C、Ti和Nb,表明PPBs 为富含Ti、Nb 的碳化物。根据上述总结得到PPBs 形成机理,如图1 所示[12]。室温下,高温合金粉末颗粒内部含合金元素的MC′碳化物与表面吸附的氧气发生反应生成氧化物。在热等静压过程中,特定的氧化物作为形核点形成MC或M23C6型碳化物,粉末颗粒内的合金元素由于表面氧化物的存在而迁移到颗粒表面,形成富含合金元素的碳化物和碳氧化物。

图1 PPBs 形成机理示意图[12]Fig.1 Schematic diagram of the PPBs formation mechanism[12]

1.2 PPBs 对粉末高温合金微观组织和力学性能的影响

PPBs 的存在会严重影响粉末粒子之间的元素扩散和冶金结合[13],阻碍晶粒长大和晶界滑动,使得合金微观组织难以控制。Sreenu 等[14]通过透射电镜观察到一种镍基粉末高温合金富含Cr 的次级碳化物,在选区电子衍射图中可以看出Cr23C6为复杂的面心立方结构,Cr3C2为正交晶体结构,这些沿晶界的离散碳化物的存在阻止了蠕变破裂过程中晶界的滑动。

由于PPBs 与基体塑性和强度上存在差异,PPBs处会因受力不平衡而形成位错堆积和应力集中,极易形成裂纹源。Chang 等[15]对热等静压粉末高温合金进行拉伸试验,通过微裂纹附近区域的电子背散射衍射图发现裂纹始于碳化物沉积较严重的PPBs,裂纹附近为高度应变局部区,这一发现印证了上述观点。综合文献[16-18]可知,PPBs 对粉末高温合金构件拉伸性能的影响不大,但会严重降低其塑性、冲击韧性以及低周疲劳性能。因此,研究PPBs 的形成机理对保证粉末高温合金构件的力学性能有重要作用。

2 PPBs 形成因素及抑制方法

粉末高温合金PPBs 的主要成分是MC 型碳化物,这导致其难以通过单一热处理工艺来完全消除。由于影响PPBs 的因素过多,目前并没有测定PPBs的直接方法,且因其析出物的尺寸和数量难以完全统计和确定,很难定量地评估PPBs 的严重程度。对此,Ingesten 等[19]提出了一种针对PPBs 的评级标准,根据PPBs 的形貌对其进行评级,分为4 种等级,不同等级对应的形貌如图2 所示[19]。

图2 PPBs 评级标准[19]:(a)1 级;(b)2 级;(c)3 级;(d)4 级Fig.2 PPBs rating standards[19]: (a) level 1; (b) level 2; (c) level 3;(d) level 4

影响粉末高温合金PPBs 形成的因素可归为4 类:原始粉末的氧、碳和强碳化物形成元素(Hf、Nb 等)含量;原始粉末粒度、初始晶粒尺寸等与粉末特性相关的参数;热等静压工艺参数;热等静压工艺方法。对这些因素进行控制可以消除PPBs,热等静压成形后采用热处理或是挤压处理等方法也是消除PPBs 的常用方法。

2.1 原始粉末成份控制

由于粉末高温合金PPBs 的主要成分为碳化物,且氧元素会促进PPBs 形成,因此控制原始粉末中碳和氧元素的含量是降低和消除PPBs 的方法之一。控制碳元素含量的主要方法是在原始粉末中添加Hf、Nb 等强碳化物形成元素,让其与粉末高温合金中的碳优先结合,从而抑制PPBs 的形成[20]。

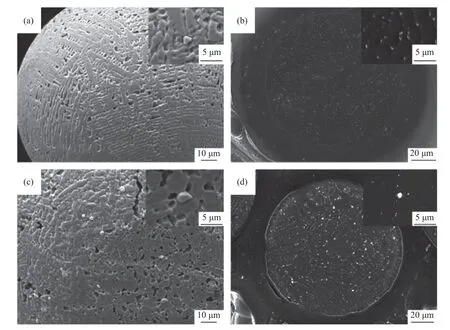

张梦迪等[21]研究了不同Hf 含量的FGH4096高温合金中碳化物的组成,发现不同强碳化物元素形成的碳化物在高温合金中的溶解度不同,溶解度较大的碳化物易在PPBs 上析出,而溶解度较小的易在颗粒内析出。图3 和图4 是两种不同Ta 质量分数的粉末扫描电子显微形貌(scanning electron microscope,SEM)和能谱分析[21],由于TaC 的溶解度较小,Ta 含量较多的粉末中碳化物在粉末颗粒内部的沉积更为明显。以此类推,在原始粉末中添加Hf、Nb、Zr 也可起到消除PPBs 的作用,此试验验证了添加强碳化物形成元素可以预防PPBs的形成。Liu 等[22]用氩气雾化制备了氧含量相差较大的两种高温合金粉末,发现PPBs 仅出现在氧含量较多的构件中,说明较高的氧含量会促进PPBs的形成。因此,可以对原始粉末进行真空动态脱气处理预处理,使粉末表面的气体充分解吸,脱附粉末颗粒表面的氧,从而降低氧含量,预防PPBs 的产生。

图3 添加不同Ta 质量分数的FGH4098 粉末颗粒表面和内部碳化物显微形貌[21]:(a)0% Ta,粉末颗粒表面;(b)0% Ta,粉末内部碳化物;(c)2.4% Ta,粉末颗粒表面;(d)2.4% Ta,粉末内部碳化物Fig.3 SEM images of the particle surfaces and internal carbides in FGH4098 powders with different Ta mass fraction[21]: (a) particle surface without Ta; (b) internal carbides without Ta; (c) particle surface with 2.4% Ta; (d) internal carbides with 2.4% Ta

图4 添加不同质量分数Ta 的FGH4098 粉末能谱分析[21]:(a)0%;(b)2.4%Fig.4 Energy spectrum analysis of the FGH4098 powders with different Ta mass fraction[21]: (a) 0%; (b) 2.4%

粉末预热处理也可以抑制PPBs 的形成。快速凝固的粉末内部相当于一个过饱和空位体,预处理加热使粉末表面富集的元素有向内扩散的趋势,同时粉末表面需要富集一定量的元素以降低表面能,当表面能与内部空位能平衡时元素不再扩散。这使得粉末颗粒表面和内部在热等静压之前就形成了均匀、稳定的碳化物质点,避免热等静压过程中碳化物在晶界处形核和长大[9,[23],抑制PPBs 的形成。

除此之外,开发新型除氧技术对抑制PPBs 有重要意义。Kuo 等[24]采用等离子体滴凝(plasma droplet re-fining,PDR)技术来降低粉末中的氧、碳含量。等离子体滴凝技术可基于液滴表面张力和粉末中杂质的蒸发获得高纯度的球形粉末,其原理如图5 所示[24]。研究表明,等离子体滴凝处理可以减少碳化物的沉积,降低PPBs 的等级。Zhao 等[25]设计了一个有效除氧的新型技术,在密封的粉末容器中添加两个氢流动管道,在真空脱气之前建立一个氢循环,使氢与氧有效反应,此技术可以显著降低合金粉末中的氧含量,进而抑制PPBs 的生成。

图5 等离子体滴凝技术原理示意图[24]Fig.5 Schematic diagram of the PDR principle[24]

2.2 粉末成形方法

成形方法对原始粉末的形貌、组织和粒度分布等有很大影响。目前粉末高温合金粉末制备常用的是等离子旋转电极法(plasma rotating electrode process,PREP)和氩气雾化法(argon atomization,AA)[26-27]。何国爱等[28]在研究镍基粉末高温合金时发现,等离子旋转电极粉末的表面洁净度、球形度和粒径均匀度要比氩气雾化粉末的好,氩气雾化样品中PPBs 更严重,热压缩后出现宏观裂纹。谭建均等[29]选用氩气雾化和等离子旋转电极两种方法制备FGH97 高温合金粉末构件,发现等离子旋转电极构件的PPBs 数量较少,样品的晶界碳化物析出量更多,且呈连续网状分布,会加速疲劳裂纹的扩展。Sergi 等[30]研究了氩气、氮气、等离子体和水喷雾4 种不同雾化方法成形Inconel625 高温合金粉末的特性和制件性能,发现等离子体雾化法制备粉末的热等静压成形件中PPBs 数量最少,且只有少数碳化物存在,其抗拉强度最优。

在热等静压过程中,微观组织的主要演化机制是再结晶,其均匀性依赖于粉末颗粒尺寸分布[31]。Irukuvarghula 等[32]研究发现粉末颗粒尺寸分布范围越小,粉末颗粒在热等静压中的再结晶越均匀,PPBs 数量也更少。张佳庆[33]通过选用不同粒度的FGH96 高温合金粉末制备构件,发现粒度的差异性对PPBs 的形貌无明显影响。因此,原始粉末颗粒尺寸越均匀,PPBs 越不易产生,而粉末粒度对PPBs 影响较小。

2.3 热等静压工艺参数

热等静压工艺参数主要包括温度和压力,Tan等[34]研究了不同热等静压温度和压力作用下FGH96粉末高温合金中PPBs 的沉积和微观组织。研究发现当热等静压温度高于γ'相固溶相线时,会加速γ'相在晶界上的跃迁和溶解,明显抑制PPBs 的产生。在其他参数相同的情况下,选取较高的热等静压压力,构件的晶粒尺寸分布会更均匀和精细。谢君和Teng 等[35-36]在FGH95 和FGH4097 粉末高温合金的试验中也发现了这一现象,这是因为当热等静压温度高于γ'相溶解温度时,会促进晶粒生长,但是较大的晶粒度和分散的碳化物会导致屈服强度和抗拉强度下降。因此,单方面提高热等静压温度会导致晶粒过度长大,可以采用同时提高温度和压力的方式来抑制这种趋势。

2.4 热等静压工艺优化

黄俊等[37]将同时升温升压和先升温再升压两种工艺制备的Ti6Al4V 粉末高温合金构件进行对比,发现后者的PPBs 在升压过程中被粉碎,且表面杂质的含量更少,这些因素使得异步加载试样的疲劳性能比同步加载的明显更好。Cai 等[38]用FGH4097粉末高温合金进行了同步加载和异步加载工艺方法的对比,发现先升温再升压的加载方式中粉末颗粒会发生严重的塑性变形,使得碳化物沉积在颗粒内,PPBs 被消除,拉伸强度和延伸率得到明显提高。Chang 等[39]提出了一种针对Inconel718 粉末高温合金的新热等静压工艺,即在固相线温度以上进行短时间保温和在laves 相初始温度以下进行长时间退火,该工艺方法可减少甚至避免PPBs 的产生。此方法制备出来的粉末合金力学性能优良,其应力断裂寿命要远大于锻造制备的合金。

2.5 后处理

机械破碎是消除粉末高温合金PPBs 的有效方法,即在生产中增加挤压或锻造变形工序使得PPBs 破碎,但这会使构件失去近净成形的优点,并增加后续工作量[40]。随着大型挤压设备的发展,采用热挤压变形消除PPBs 更为有效,挤压变形过程中的剪切作用可有效破碎PPBs,并获得细小、均匀的等轴晶[41]。

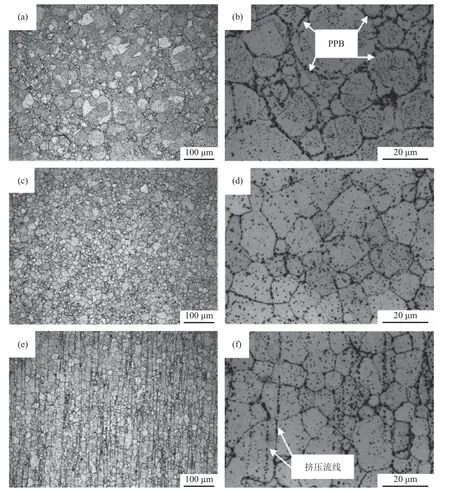

相关报道[42-44]发现,经热等静压成形的镍基粉末高温合金经过热挤压后,PPBs 上大的γ'相完全消失,连续的PPBs 被粉碎,合金界面上形成了由未溶于基体的PPBs 残留组织所构成的沿挤压方向排列的小颗粒,颗粒弥散地分布在基体中,如图6 所示[43]。热压缩试验发现,热挤压后的峰值应变要略高于原样品,这是因为合金经过热挤压后,PPBs 和热诱导孔洞等缺陷被消除,晶界强度和热变形抗力会有所提高。Higashi 等[45]对经热挤压前后的热等静压粉末高温合金进行压缩实验,发现热挤压后的试样即使在较高的应变率和较低的温度下依然表现出较高的断面收缩率。因此,热挤压可以提高合金的热加工性并扩大工艺参数区间。

图6 热挤压前后合金微观组织[43]:(a)热挤压前,低倍;(b)热挤压前,高倍;(c)热挤压后,横向低倍;(d)热挤压后,横向高倍;(e)热挤压后,纵向低倍;(f)热挤压后,纵向高倍Fig.6 Microstructures of the alloys before and after hot extrusion[43]: (a) before hot extrusion, low magnification; (b) before hot extrusion, high magnification; (c) after hot extrusion, transverse low magnification; (d) after hot extrusion, transverse high magnification; (e) after hot extrusion, vertical high magnification (f) after hot extrusion, vertical high magnification

粉末高温合金的热处理方法有退火和固溶处理,在略低于固相线温度下进行固溶处理可以溶解部分PPBs 析出物,且高温有利于元素扩散,使得颗粒间充分结合,改善合金的性能[20]。但热处理不能完全消除PPBs,只会使PPBs 析出的碳化物不断趋于平衡态,但是热处理可让大尺寸的碳化物溶解,析出物减少,降低PPBs 的严重程度[8]。热等静压后处理(HIP post-treatment,HIPPT)因其独特的工作原理,在改善铸件相对密度提升合金性能等方面有着显著作用,通常利用热等静压后处理消除内部孔洞类缺陷和均匀合金组织[46]。Huang 等[47]研究发现热等静压后处理可以使Ti6Al4V 粉末高温合金的相对密度提高,层状α 相层间距增大,等轴晶粗化,PPBs 消失,粉末合金的塑性得到了提升。这是因为在热等静压后处理长时间的高温和保压下,晶粒长大,超过了PPBs,通过扫描电镜和光学显微镜(optical microscope,OM)可以观察到粗化的等轴晶粒和更大间距的层状α 相,如图7 所示[47]。

图7 热等静压后处理前后粉末微观组织[47]:(a)热等静压后处理前显微形貌;(b)热等静压后处理后显微形貌;(c)热等静压后处理前光学显微形貌;(d)热等静压后处理后光学显微形貌Fig.7 Powder microstructures before and after HIPPT[47]: (a) SEM image before HIPPT; (b) SEM image after HIPPT; (c) OM image before HIPPT; (d) OM image after HIPPT

3 结论

(1) 添加Hf、Nb 等强碳化物形成元素可以使合金粉末中的碳优先与其结合,进而抑制PPBs的形成。粉末进行预热处理可以使粉末在热等静压前形成均匀、稳定的碳化物质点,避免碳化物在热等静压中在晶界处的优先形核和长大,抑制PPBs的形成;粉末进行真空动态脱气处理或等离子体滴凝处理也可以提高粉末的纯度,减少PPBs 的形成。原始粉末颗粒尺寸分布越均匀,合金中的PPBs 数量越少,粉末粒度对其影响不大。

(2) 选用合适的热等静压工艺参数(温度、压力)和工艺方式也可以抑制PPBs 的形成,使合金制件组织更均匀和稳定。先升温、再升压的异步加载方式可使碳化物沉积在颗粒内,消除PPBs。

(3) 热挤压可以消除包括PPBs 等热等静压留下的缺陷,提高合金的热加工性并扩大其工艺参数区间。退火和固溶处理等热处理虽然不能完全消除PPBs,但是可以让PPBs 处大尺寸的碳化物溶解,使得析出物减少,降低其尺寸,减轻PPBs 对合金性能的影响。利用热等静压后处理可以消除包括PPBs 的内部孔洞类缺陷,同时均匀合金组织。