食品包装用PC原料及其回用料性能差异研究

2023-11-18张兵

张兵

(福建省产品质量检验研究院 国家塑料制品质量检验检测中心,福建 福州 350015)

2019 年6月21日实施的GB 19304—2018《食品安全国家标准 包装饮用水生产卫生规范》中明确要求包装容器、材料应符合相关标准或规定,所使用的塑料周转桶等产品应采用符合该标准要求的材料制成,如聚碳酸酯(PC)等。在诸多食品接触材料中,PC具有优异的透明性、尺寸稳定性、耐冲击性等,是塑料杯和饮用水桶的优质原料之一[1]。食品接触材料早在2008年开始已实行生产许可准入制度,不允许全部使用回用料,但目前食品包装用PC制品领域仍曝光出一些质量问题[2]。另外,更有部分企业未按照最新的国行标来要求自己的产品,私自进行产品定制,造成目前市面上的产品质量良莠不齐,给消费者饮用水安全构成了较大的安全隐患[3,4]。

本文通过对食品包装用PC原料及其回用料的基本特性及其差异性研究,为建立一种可快速鉴别食品包装用PC原料及其回用料的检测方法提供依据和参考。

1 实验部分

1.1 实验材料

食品包装用PC原料:G01、G02、G03、G04。试剂:CHCl3,分析纯,国药集团;THF,色谱纯,国药集团。

1.2 仪器设备

热重分析仪:TG209 F3A-0166-L;差热分析仪:200PC;熔体质量流动速率测定仪:7028型;凝胶色谱仪:RI+270 DUAL DETETOR;双螺杆挤出机:SJSH-30;注塑机:EMV150。

1.3 实验方法

⑴ 熔体质量流动速率MFR:按GB/T 3682.1—2018标准,试验温度300 ℃,负荷1.2 kg,切割时间120 s。

⑵ 分子量及其分布:按GB/T 36214.1—2018标准,流动相色谱级THF。

⑶ 热失重温度:按GB/T 27761—2011标准,升温速率20 ℃/min,气氛N2,气体流速20 mL/min。

⑷ 玻璃化转变温度Tg:按GB/T 19466.2—2004标准,升温速率20 ℃/min,气氛N2,气体流速50 mL/min,取第二次升温曲线。

⑸ 挤出注塑工艺:

挤出工艺条件:温度范围230~290 ℃;注塑工艺条件:温度范围290~320 ℃,压力60 MPa,模温60 ℃。

2 结果与讨论

2.1 熔体质量流动速率(MFR)

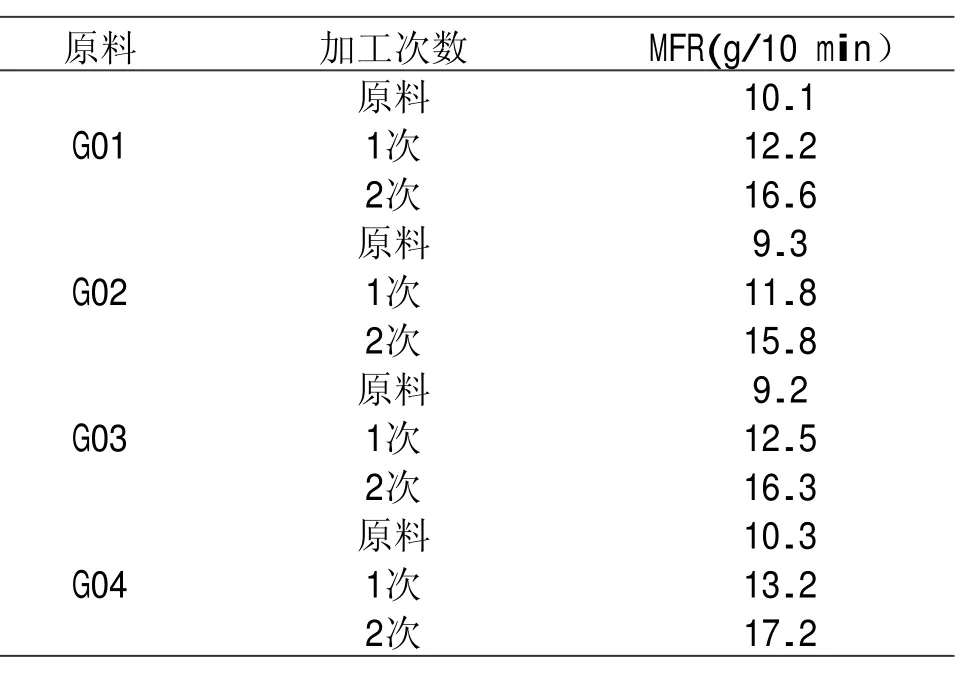

进行了MFR测试,相关数据和曲线图见表1和图1。

图1 PC原料及回用料的MFR变化规律

原料G01 G02 G03 G04加工次数原料1次2次原料1次2次原料1次2次原料1次2次MFR(g/10 min)10.1 12.2 16.6 9.3 11.8 15.8 9.2 12.5 16.3 10.3 13.2 17.2

由表1和图1可知,食品包装用PC原料经过多次再加工后,其MFR呈现明显增大的趋势,加工次数越多,其增幅愈加显著。如G01的MFR(g/10min)从10.1增至12.2和16.6,增幅21%和64%;G02的MFR(g/10min)从9.3增至11.8和15.8,增幅27%和70%;其余两种牌号G03和G04的MFR在二次加工后也分别增加了77%和67%。随着PC再加工次数的增加,其热降解程度也随之变大,PC大分子链发生部分断裂或分解,小分子链段增多、分布变宽,熔体黏度有所下降,最终宏观表现为MFR增大。因此,利用MFR的测试方法可将食品包装用PC原料是否经过多次加工快速准确地鉴别出来。

2.2 分子量及其分布

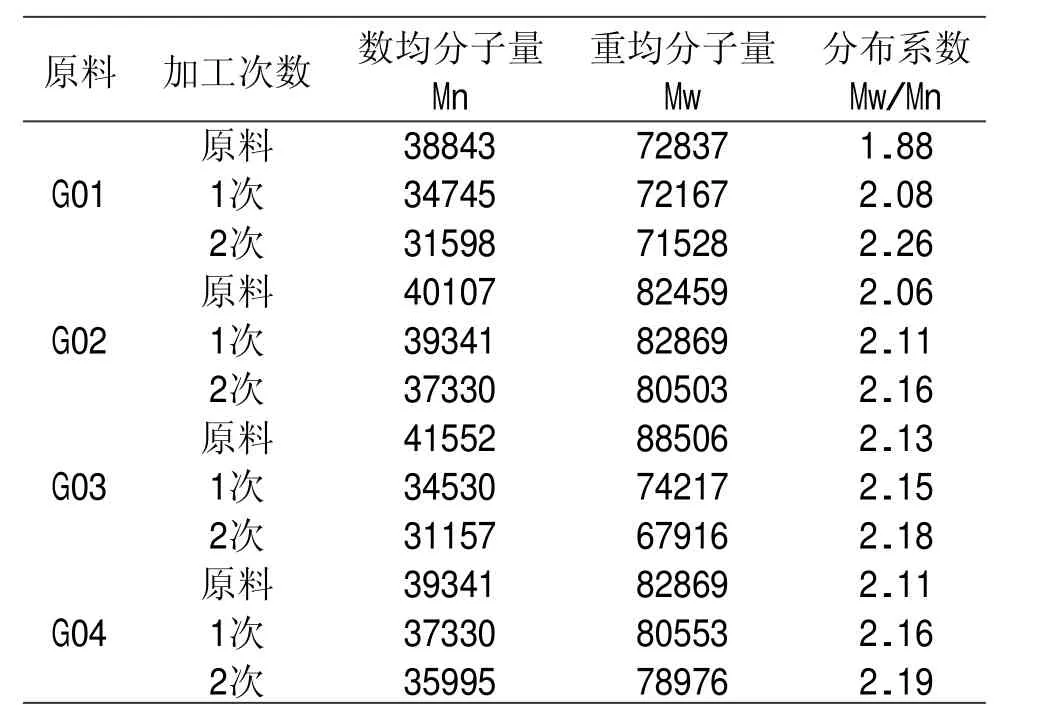

进行了分子量及其分布的测试,相关数据见表2。

原料G01 G02 G03 G04加工次数原料1次2次原料1次2次原料1次2次原料1次2次数均分子量Mn 38843 34745 31598 40107 39341 37330 41552 34530 31157 39341 37330 35995重均分子量Mw 72837 72167 71528 82459 82869 80503 88506 74217 67916 82869 80553 78976分布系数Mw/Mn 1.88 2.08 2.26 2.06 2.11 2.16 2.13 2.15 2.18 2.11 2.16 2.19

由表2可知,食品包装用PC原料的分子量分布系数大概在1.88~2.26之间,且随着加工次数的增加,不同牌号的原料G01、G02、G03、G04均呈现了分子量逐渐降低、分布系数略微增加的趋势。如G01的Mn从3.9×104分别降至3.5×104和3.2×104,降幅10%和18%,Mw从7.3×104降至7.2×104,分布系数从1.88分别增至2.08和2.26,增幅11%和20%;G03的Mn从4.2×104分别降至3.5×104和3.1×104,降幅17%和26%,Mw从8.9×104降至6.8×104,分布系数从2.1增至2.2,增幅5%。由此也可以看出,食品包装用PC原料经过多次加工后,其Mn下降更加明显,并呈现较好的变化规律,利用该测试方法可将食品包装用PC原料是否经过多次加工进行快速准确地鉴别。

一般而言,随着加工次数的不断增加,原材料经多次受热及外界剪切作用下可发生一定程度的热降解,表现为聚合物大分子链断裂或分解,最终导致分子量降低、分布变宽、分布系数增加的现象。Jang等人[5,6]的研究表明,在PC初始降解阶段,PC的链端首先发生了断裂反应,一般由4-叔丁基苯酚、碳酸二叔丁酯生成,进一步导致PC分子量的下降。

2.3 耐热性

2.3.1 热失重温度

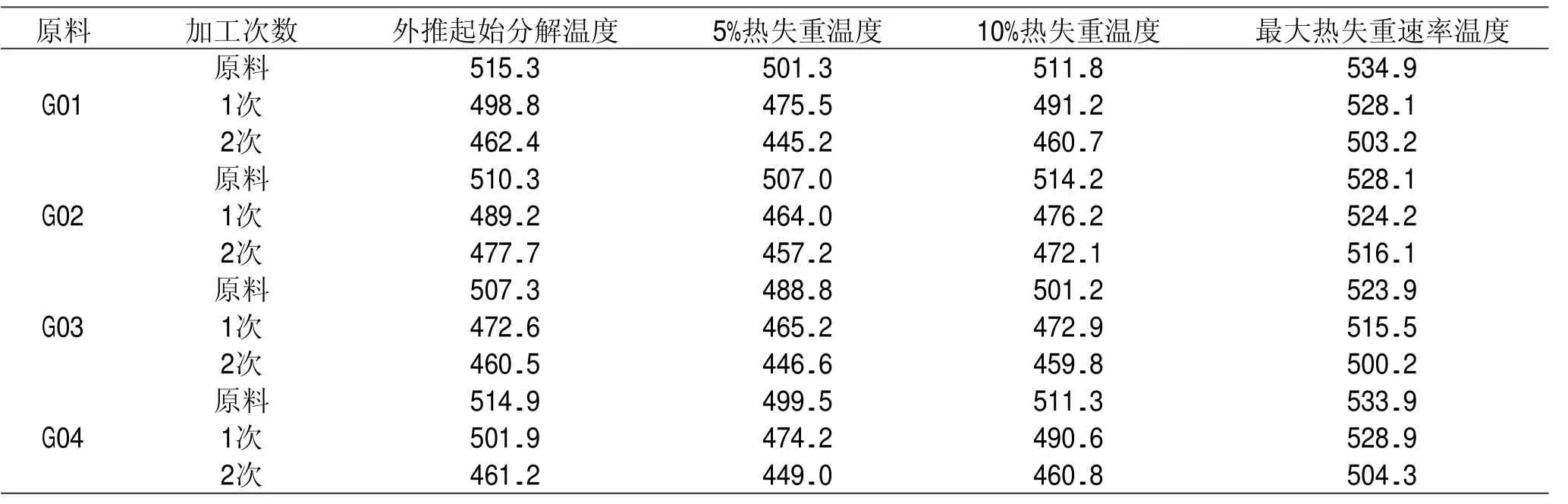

进行了热失重温度测试,相关数据和谱图表3和图2。

图2 PC原料及其回用料的热失重温度变化曲线

原料G01G02G03G04加工次数原料1次2次原料1次2次原料1次2次原料1次2次外推起始分解温度515.3498.8462.4510.3489.2477.7507.3472.6460.5514.9501.9461.25%热失重温度501.3475.5445.2507.0464.0457.2488.8465.2446.6499.5474.2449.010%热失重温度511.8491.2460.7514.2476.2472.1501.2472.9459.8511.3490.6460.8最大热失重速率温度534.9528.1503.2528.1524.2516.1523.9515.5500.2533.9528.9504.3

由表3和图2可知,食品包装用PC原料经过多次加工后,其热失重温度发生了显著改变,耐热等级降低。如PC原料的外推起始分解温度、5%热失重温度、10%热失重温度和最大失重速率温度分别大致在507~515 ℃、489~507℃、501~514℃和523~535℃之间,保持了较高的耐热等级,但经第一次加工后,相应温度已经降低了约20~30 ℃,二次加工后相应温度降低程度更加明显,与原料相比降幅高达40~70 ℃。因此,利用热失重温度的测试方法可将食品包装用PC原料是否经过多次加工快速准确地甄别出来。

2.3.2 玻璃化转变温度

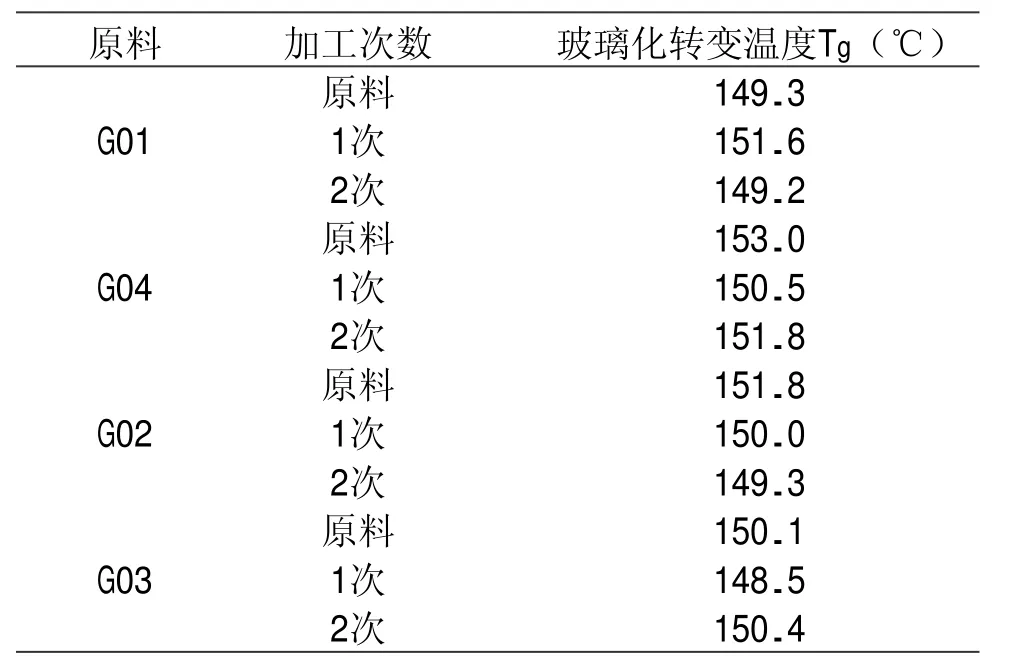

进行了玻璃化转变温度测试,相关数据和谱图见表4和图3。

图3 PC原料的玻璃化温度曲线

原料G01G04G02G03加工次数原料1次2次原料1次2次原料1次2次原料1次2次玻璃化转变温度Tg(℃)149.3151.6149.2153.0150.5151.8151.8150.0149.3150.1148.5150.4

由表4和图3可知,食品包装用PC原料和多次加工后的材料的Tg均大致在150 ℃附近,经多次加工后其Tg却并未随着加工次数的增加而呈现下降的变化规律。这是因为Tg的主要影响因素来自聚合物自身的结构特性,包括分子链结构、柔性、支链、规整性以及聚合物的分子量及其分布等。资料表明[7],低分子量聚合物其Tg与自身分子量密切相关,处于分子链末端的链段比中间的链段受到的限制要小,活动能力更大,或者说末端链段周围的自由体积比链中间的大。相对分子质量增加,链端链段的比例相对较少,自由体积也减小,因此玻璃化温度升高,但是当相对分子质量增大到一定程度后,链端链段的比例很小,此时其影响可忽略不计,相对分子质量对玻璃化温度的影响就变得不再明显,当分子量超过某一临界值时,Tg的大小将不再依赖于自身分子量。

3 结论

从以上试验结果和分析可见:随着加工次数的增加,食品包装用PC材料及其回用料的MFR、分子量及其分布、耐热性呈现出规律性的变化趋势,如MFR在多次加工后增大趋势非常明显,尤其是二次加工后其增幅高达70%左右,数均分子量Mn在二次加工后降幅也近20%,热失重温度(5%热失重温度和10%热失重温度)的降幅也达到了50℃,可作为鉴别PC原料及其回用料的重要依据,如果将熔体质量流动速率、分子量及其分布、耐热性等几种测试联合,分析结果更加准确,鉴别结果更为可靠。