双曲率复合材料帽型加筋壁板自动化制造技术研究

2023-11-17聂伟成王德盼胡静宋智辉侯富立潘云辉

聂伟成 王德盼 胡静 宋智辉 侯富立 潘云辉

摘 要 具有大开口窗框、帽型长桁双扭曲爬坡结构特征的双曲率复合材料帽型加筋壁板是中后机身段曲率变化最大的部位。通过试验件制造开展了原材料智能仓储物流系统、自动铺丝和铺丝轨迹规划、自动铺带和热隔膜自动化成型帽型筋条、筋条定位、柔夹数控加工工艺性研究,文章验证了双曲率复合材料帽型加筋壁板的自动化制造技术的可行性。研究表明,双曲率复合材料帽型加筋壁板自动化制造技术能满足材料工艺要求和验收技术条件要求。

关键词 双曲率;复合材料;自动铺丝;自动铺带;热隔膜

Research on Automatic Manufacturing Technology of

Double Curvature Composite Cap Stiffened Panel

NIE Weicheng, WANG Depan, HU Jing, SONG Zihui, HOU Fuli, PAN Yunhui

(AVIC Jiangxi Hongdu Aviation Industry Group Company Ltd.,Nanchang 330096)

ABSTRACT The double curvature composite stiffened panel with large opening window frame and double twisting and climbing structure of cap girder is the part with the greatest curvature change in the middle and rear fuselage section. The paper carried out the research on the technology of raw material intelligent storage logistics system, automatic wire laying and wire laying trajectory planning, automatic tape laying and hot diaphragm automatic molding of cap rid, rid positioning and flexible clamp numerical control processing through the manufacture of test pieces. The research shows that the automatic manufacturing technology of double-curvature composite cap stiffened panel can meet the requirements of material technology and acceptance technology.

KEYWORDS double curvature; composite; AFP; ATL; Thermal diaphragm

通訊作者:聂伟成,硕士,助理工程师。研究方向为先进复合材料成型工艺技术。E-mail:2112706621@qq.com

1 引言

为满足现代大型客机对经济性和舒适性的高要求,先进复合材料技术的应用是其核心性能提升的关键,其用量亦是现代大型客机综合性能和竞争力的标志[1-3]。波音787和空客A380、A350以及研制中的国产大飞机皆采用轻质高效结构设计,都优先选择了具有性能可设计、高综合费效比、高比强度、耐腐蚀性好的复合材料作为主材料,能有效减轻20%~30%的结构重量,全寿命期成本降低30%,在极大地降低了油耗和运营成本的同时,又能进一步增加客舱的湿度和空气压力,提高旅客飞行舒适性[4-7]。

民机机身部段大多采用结构承载能力更好的复合材料帽型加筋壁板,这种大型、复杂构件仅靠手工制造难以制订标准作业规范,对工人技能水平要求较高,无法保证生产效率,且成本较高、浪费较大。自动化制造技术,如智能仓储物流系统、自动铺丝、自动铺带、热隔膜成型等已成为主流发展趋势[8-11]。国外提前布局实施了一系列有针对性的复合材料研究计划,为后续大型客机的研制解决了诸多飞机结构应用中的关键问题,储备了厚实的技术力量和大量的专业技术人才。目前国内在复合材料大型制件的自动化制造技术方面相较国外依然相对落后,缺少技术积累,如自动铺带和自动铺丝技术刚进入应用验证阶段。

本文以具有大开口窗框、帽型长桁双扭曲爬坡结构特征的双曲率帽型加筋壁板为研究对象,基于自动化制造的工艺思路,采用原材料智能仓储物流系统、自动铺丝、自动铺带、热隔膜成型自动化成型技术、数控加工等自动化制造技术,验证了双曲率帽型加筋壁自动化制造技术。

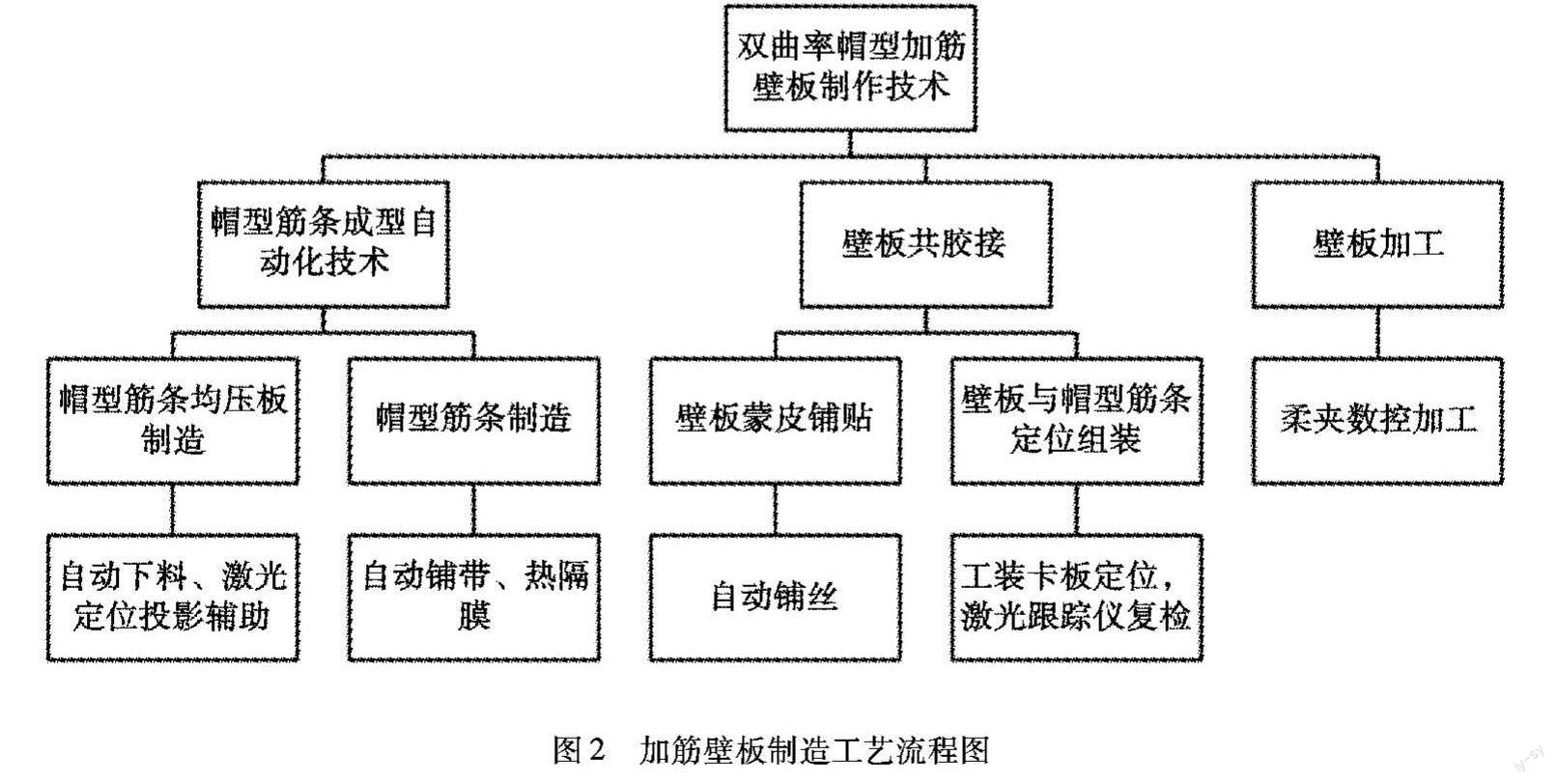

2 壁板结构及其主要自动化制造技术

复合材料双曲率帽型加筋壁板主要由双曲率壁板、帽型筋条等组成,具有全尺寸机身双曲率壁板相同的大开口窗框、帽型长桁双扭曲爬坡结构特征,壁板存在不同厚度分区,在保证结构刚度的前提下尽量减重,其结构如图1所示。主材料使用碳纤维增强高温环氧树脂单向带预浸料,外表面贴一层金属网表面膜。采用自动下料、激光定位投影辅助手工制造帽型长桁均压板,采用自动铺带、热隔膜成型制造帽型筋条,壁板蒙皮采用自动铺丝技术,壁板蒙皮与帽型筋条共胶接成型,采用工装卡板定位和激光跟踪仪复检的方式保证筋条位置精度,采用柔夹数控加工技术完成双曲率帽型加筋壁板制造,如图2所示。

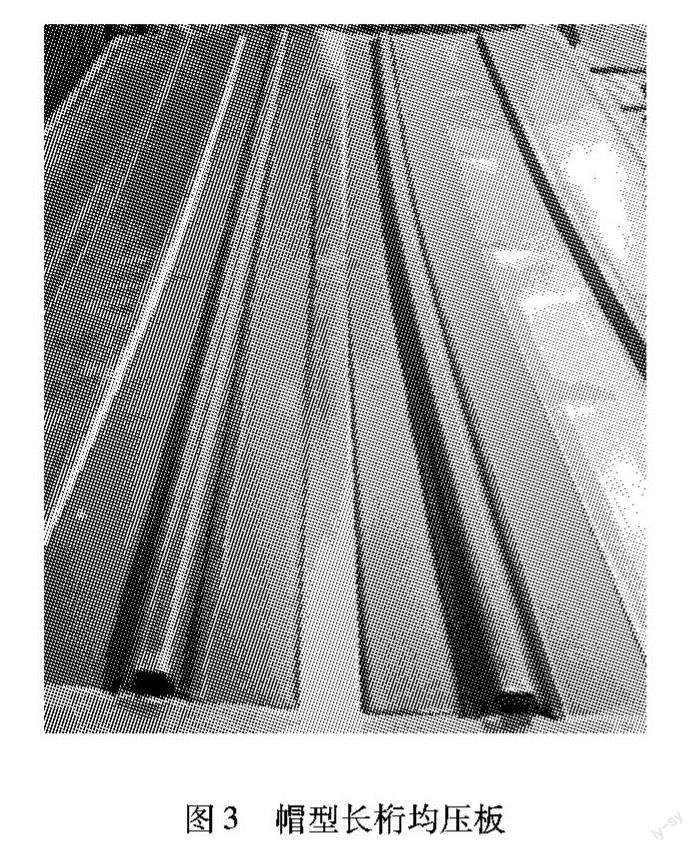

2.1 帽型长桁均压板制造

均压板的选型在帽型长桁成型中起着重要作用,即要有较好的赋形能力,以使罐压能均匀传递给预浸料坯,又要刚柔适中,保证帽型R角处成型质量,兼顾其使用寿命,降低零件制造成本。为此设计了多种不同的均压板制造方案,通过衡量使用不同均压板成型的帽型长桁的表面质量、内部质量和厚度判断出下述制造方案为最佳。在均压板成型模上铺贴整层EW100玻璃纤维预浸料,R角区的玻璃纤维需断开,然后铺贴Airpad橡胶,增加均压板的赋形能力,再铺贴整层玻璃纤维增加均压板的刚度。铺贴完成后使用热压罐法成型,脱模后加工修整备用。

为保证手工铺贴的准确性和铺层取向误差,通过对自动下料机、激光投影仪综合应用,将零件数模铺层展开成二维图形,经排版后输入自动下料机完成预浸料裁剪,然后借助激光投影仪将零件轮廓边缘和梯层区域投射在工装上,不但降低了工人的劳动强度,且降低了技能水平和操作经验的要求,同时提高了生产效率。帽型长桁均压板如图3所示。

2.2 帽型长桁制造

使用自动铺带机将预浸料铺贴成平面毛坯,调用超声裁切刀,按设定程序裁切出帽型筋条平面展开尺寸,边缘预留工艺余量,如图4所示。利用预成型工装上零件刻线定位料坯,放置在热隔膜机定制位置上,实现了自动铺带机到热隔膜机之间的零件基准转移,保证零件纤维角度偏转满足要求,如图5所示。在热隔膜成型过程中,料坯受热变软,利用真空压力使各铺层间产生相对滑移从而避免纤维发生褶皱、屈曲等缺陷,同时保证了铺层角度偏差小于1°,在真空压力下贴合预成型模,制成帽型筋条预成型体,再使用热压罐法完成帽型筋条固化。筋条取模后,对其表面质量、内部质量、厚度及贴膜度进行检测,检测合格后进行加工修整,侧边加工倒角以改善共胶接时真空袋在长桁侧边架桥问题,同时能保证帽型筋条侧边加压充足,可缓解变形量。对帽型筋条胶接区域进行打磨,不可伤及纤维,清洗干净后备用。

2.3 壁板蒙皮制造

采用自动铺丝技术铺叠双曲率壁板蒙皮,其克服了纤维缠绕技术“周期性、稳定性和不架桥”和自动铺带技术“自然路径”的限制,可实现连续变角度铺放和变宽度铺放,适用于各种复杂型面复合材料关键的制造。

首先在双曲率壁板型面上设计出合理的、满足角度偏差要求的预浸料丝束路径,使其完全覆盖零件表面,丝束间不允许搭接,不能出现大于2.5mm以上的间隙,丝束转弯半径、褶皱满足材料工艺要求。其次是铺丝轨迹规划路径在自动制造过程中每根丝束都能按照设定的轨迹路径进行可控铺贴。

壁板蒙皮在正式铺贴前,先进行设备调试,待试铺的铺放速度、压力、温度等相关参数满足要求后,再进行正式壁板蒙皮的铺贴。在铺贴过程中,随时观察机器铺贴状态,遇到丝束漏铺报警,需停机检查,补铺遗漏丝束后继续下道轨迹铺贴;若遇到其他异常需停机检查,确认无误后方可继续铺贴。双曲率壁板蒙皮铺丝如图6所示。

2.4 帽型筋条与壁板蒙皮定位组装

帽型筋条与壁板蒙皮之间的胶接定位难点在于确定帽型长桁确切位置的同时保证长桁轴线偏差小于1mm。本文采用卡板定位和激光跟踪仪复检的方法,如图7所示。

通过筋条定位翻转工装实现所有筋条整体翻转定位组合,筋条定位翻转工装包括减速器、筋条加持、定位结构、翻转结构等几部分组成。利用AGV将翻转工装转运至壁板蒙皮附近,完成胶膜铺贴、筋条定位、工装翻转后,将翻转工装与壁板蒙皮工装相连。完成帽型筋条初定位后,将翻转工装移除,利用激光跟踪仪对帽型长桁的位置进行复检,根据检测结果对帽型长桁进行微调,保证帽型长桁的位置精度。帽型长桁内使用管状真空袋进行共胶接封装,管状真空袋比帽型长桁空腔大,尽可能使管状真空袋在帽型长桁内与壁板蒙皮接触的一面平整、无褶皱,以保证帽型长桁内侧壁板蒙皮的表面质量。将封装好的壁板送入热压罐中完成最终固化,共胶接过程如图8所示。

2.5 智能仓储物流系统

通过现场精益管理,利用AGV设施和立体存储设备,实现对生产工序站位排产、材料配送,缩短了各工序间流转时间和等待时间,提高了生产效率。预浸料储存在自动化冷库中,由电脑自动控温。领料时按照先进先出的原则,输入材料牌号电脑自动抓取预浸料,并对每箱材料的每一次出入库情况进行记录,自动核算材料的暴露时长、外置剩余时间等。下达零件制造指令后,自动化冷库完成预浸料出库。工装打袋完成,采用AGV转运工装到热压罐中,放置在定制位置上,完成零件固化。

2.6 壁板自动化加工及质量检测

采用柔夹数控加工,通过真空吸盘紧密吸附零件固定位置,在零件长度方向上制备定位孔配合零件定位,需在脱模前用转模板在零件上制出定位孔,确保零件位置不发生偏移,以保证加工旅客观察窗开口、壁板外形轮廓精度。完成壁板加工后,开展了表面质量检测、超声波无损检测、回模贴膜度检测、称重,利用激光跟踪仪进行长桁轴线检测,各项检测结果均满足验收技术条件要求。双曲壁板柔夹加工如图9所示。

3 结语

(1)采用自动铺丝、自动铺带、热隔膜成型、智能仓储物流系统、柔夹数控加工等自动化制造技术,实现了双曲率帽型加筋壁板自动化制造,帽型筋条轴线精度小于0.5mm,且超声波无损合格,其他检测结果均满足验收技术条件要求。

(2)研究了自动化制造中变换工装时零件基准转移方案、双曲率帽型筋条R角区质量控制方案、筋条定位方案以及铺丝轨迹规划方案,进一步提高质量和自动化制造效率。

参 考 文 献

[1]薛向晨,王犇,胡江波,等.大型机身复合材料加筋壁板制造技术及应用[J].航空制造技术,2019,62(16):88-93.

[2]王显峰,段少华,唐珊珊, 马煜亮.复合材料自動铺放技术在航空航天领域的研究进展[J].航空制造技术,2022,65(16):64-77.

[3]王犇,薛向晨,张栋梁,黄威,汤国伟.复合材料双曲率机身壁板制造自动化制造技术研究[J].中国高新科技,2023,(23):66-69.

[4]熊文磊,苏佳智,刘小林,等.热压罐工艺帽型加筋壁板长桁胶接变形问题[J].航空学报,2019,40(12):423108.

[5]马少博,文立伟,王若舟,等.复合材料自动铺放表面缺陷检测技术研究进展[J].复合材料科学与工程,2020(12):121-128.

[6]卜聪.复合材料预制体自动化铺叠预成型工艺与控制方法[C].大连理工大学,2022.

[7]孙凯,安学锋,闫丽.复合材料帽形长桁热隔膜成型工艺研究[J].化工新型材料,2020,48(02):166-168+172.

[8]Hallamder Per,Petersson Mikael. Hot drape forming by means of a stiffness controlled vacuum bag:US2011/0254207[P].2011-10-20.

[9]马刚,张晓哲,唐文峰.大型复合材料加筋壁板自动化制造技术研究[J].航空制造技术,2018,(14):91-96.

[10]唐珊珊,何大亮,王显锋,徐小伟,等.自动铺丝技术在飞机整体机身壁板上的应用研究[J].复合材料科学与工程,2023,(02):107-114.

[11]陈宇宁,逄博,张云峰.复合材料自动铺丝技术研究进展[J].纤维复合材料,2022,39(02):95-99.