复合材料构件固化变形预测及其工装型面补偿设计

2023-11-17黄岗领盛毅陈志霞季炜田原

黄岗领 盛毅 陈志霞 季炜 田原

摘 要 工装型面是影响复合材料固化变形的重要因素,对型面进行合理的优化设计可以实现对固化变形的有效控制。本文通过固化变形实验,验证了固化变形的可控性,基于固化成型模型模拟预测,仿真结果与实验测试结果吻合较好,验证了预测模型及方法的正确性;在此基础上,基于节点位移法对工装型面进行优化设计,并对优化结果进行实验验证。结果表明,通过型面优化设计,可有效减小复合材料固化变形,最大变形量减少89%。

关键词 热压罐成型;固化变形;变形预测;变形补偿;型面补偿

Curing Deformation Prediction and Tooling Surface

Compensation Design of Composite Components

HUANG Gangling, SHENG Yi, CHENG Zhixia, JI Wei, TIAN Yuan

(Hiwing Materials Co.,Ltd.,Zhenjiang 212000)

ABSTRACT The tooling surface is an important factor affecting the curing deformation of composite materials. Reasonable optimization design of the surface can achieve effective control of the curing deformation. In this paper, the controllability of curing deformation is verified by curing deformation experiment. Based on the simulation and prediction of curing molding model, the simulation results are in good agreement with the experimental test results, which verifies the correctness of the prediction model and method. On this basis, the tooling surface is optimized based on the node displacement method, and the optimization results are verified by experiments. The results show that the curing deformation of the composite material can be effectively reduced by the profile optimization design, and the maximum deformation is reduced by 89 %.

KEYWORDS autoclave molding;curing deformation;deformation prediction;deformation compensation;contour compensation

通讯作者:黄岗领,男,硕士,工程师。研究方向为复合材料。E-mail:1342791725@qq.com

1 引言

碳纤维复合材料具有较高的比强度、可设计性强等優点[1-2],被广泛应用于航空制造领域。热压罐固化成型为航空复合材料主要的成型工艺,由于在固化过程中复合材料与成型工装的热膨胀不一致、工装与零件相互作用等原因的影响[3],固化过程中零件内部产生内应力,零件脱模后产生回弹变形,严重影响复合材料零件的型面质量及零件之间的装配关系。为提高复合材料产品的型面质量,主要通过两种方式来减小回弹变形,一是对工艺方法进行优化,通过优化升温与降温速率、调整铺层角度等方法减小变形量;另一种方法是设定回弹角对成型工装型面进行回弹设计。这两种途径均需大量实验为基础,对工装型面及工艺反复修正优化来减小回弹变形,耗费大量人力物力。随着计算机计算能力的提升及有限元技术的发展,基于有限元法对复合材料固化成型进行仿真预测,根据预测结果对工装型面进行补偿,可以代替多次迭代实验,达到减小固化变形的效果。

李顶河等通过建立多物理场模拟热压罐成型工艺,分析了温度场风速、构件厚度及工装布局对复合材料构件内部温度分布的影响[4-6]。孙潮海等分析了模具对复合材料零件固化变形的影响,分析了工装结构及材料对固化变形的影响[7-8]。毕凤阳等通过建立热传递模型、固化动力学模型、固化应变及残余应力模型对固化过程进行数值模拟,并分析了工艺参数及复材结构参数对变形的影响,对复材的固化变形进行预测并优化工艺参数[9-11]。以上通过优化工艺参数来减小固化变形,但对于较大的复合材料构件很难通过优化工艺曲线达到零件的精度要求,未从根本上解决复合材料固化变形问题。E.Kappl基于一种唯象数值方法,通过L型件变形实验验证该方法的正确性,并把L形的回弹角作为预测大型构件变形的预测值[12-13]。王仁宇等通过简化热压罐物理场及固化过程,对不同角度的V型复合材料零件进行固化变形模拟及实验验证,通过逆向计算模拟得到回弹补偿型面[14]。通过设定回弹角可以有效的补偿型面较为简单的L或V型件,然而实际工程中零件型面非常复杂,难以通过简单的角度回弹来修正型面。为此,本文基于固化实验及固化成型模拟计算,对碳纤维环氧树脂预浸料复合材料构件型面的固化变形规律进行预测,基于节点位移补偿算法对工装型面进行补偿,提高复合材料构件的制造精度,缩短研发周期,为复合材料固化变形的控制提供了理论指导与依据。

2 复合材料构件固化实验

由于复合材料零件在固化时会产生回弹变形,通过多组相同实验来验证复合材料固化变形的可控性。

2.1 实验材料及仪器

主要原材料:碳纤维环氧树脂预浸料;

主要仪器及设备:三坐标测量;扫描仪;热压罐;成型工装。

2.2 实验过程

本实验制造了三个框零件,通过手工铺贴,将预浸料铺贴贴在阴模模具上。铺层为[±45、0、0、±45、0/90、±45、0、0、±45],织物单层厚度为0.3mm,单向带单层厚度为0.13mm,在指定位置布置热电偶,铺上无孔隔离膜、透气毡和真空袋。

3 实验及结果分析

3件实验件分别编号为A、B、C,测量零件型面与理论型面的位移量,测试结果如图1所示,固化变形测量结果如表1所示,由表1可知,3个试验件变形量基本相同,试验件的固化变形较为稳定,可以通过型面补偿进行控制。

4 复合材料固化数值模拟方法

复合材料在热压罐内固化过程中,由于传热不均匀及树脂发生化学反应放热,导致零件内部温度不均匀,导致固化的非均匀性,从而使零件在固化过程中产生内应力;此外在升温过程中工装与复合材料的热膨胀不一致,树脂的固化收缩都会导致内应力的产生。

4.1 固化反应动力学模型

树脂的固化反应动力学模型反应了固化过程中反应速率、固化度及温度直接的关系,主要包括微观模[16]和唯象模型[17]。由于固化反应较为复杂,研究者主要通过唯象模型研究树脂的固化反应,其固化动力学模型如公式(1)所示。

式中,α为树脂固化度;da/dt为固化速率;f(a)为反应机理函数;k(T)为固化反应速率常数,遵循Arrhenius方程,如公式(2)所示。

式中,A为频率因子;E为反应活化能;R为普适气体常数;T是反应温度。

根据不同的反应机理函数,固化反应动力学模型包括n级反应模型和自催化模型[17]。n级反应模型,如公式(3)所示。

自催化模型,如公式(4)所示。

式中,m和n为反应级数。可以通过差式扫描法(Differential scanning calorimetry,DSC)实验[17]得到树脂在不同升温速率和温度条件下的热流曲线,对固化反应动力学模型进行多元函数拟合,获得模型中的各个参数值。

4.2 热-化学耦合传热模型

复合材料在热压罐内固化成型的过程为热-化学耦合的过程,复合材料的内部温度由热压罐的温度、预浸料的热传导率、工装与预计料的热传递系数以及树脂在固化反应中的放热量决定,为具有热源的非线性热传递模型,如公式(5)所示。

式中:ρc为预浸料密度,Cc为预浸料比热容,λx、λy和λz分别为预浸料在x、y和z方向的导热系数;q为树脂的热生成率,如公式(6)所示。

式中,ρr为环氧树脂密度;Vf为碳纤维的体积含量分数;Hr为单位质量環氧树脂化学反应生成的总热量,可通过DSC实验测得,固化速率da/dt可通过公式(3)或公式(4)求得。

4.3 树脂固化收缩

预浸料在未固化时树脂处于黏流态,随着热压罐温度的上升树脂进行固化反应及化学收缩,导致零件内部应力产生。目前航空制造行业所常用的环氧树脂固化收缩率为1.5%~2%,然而树脂在发生凝胶之前,树脂粘度较低,固化收缩导致的内应力通过树脂流动抵消;在树脂达到凝胶点之后,树脂不易流动,无法消除化学收缩导致的内应力。因此本文研究树脂在凝胶点之后的化学收缩对内应力的影响。通常通过热分析仪可以测得预浸料在固化过程中的固化收缩率[13]。

4.4 细观力学模型

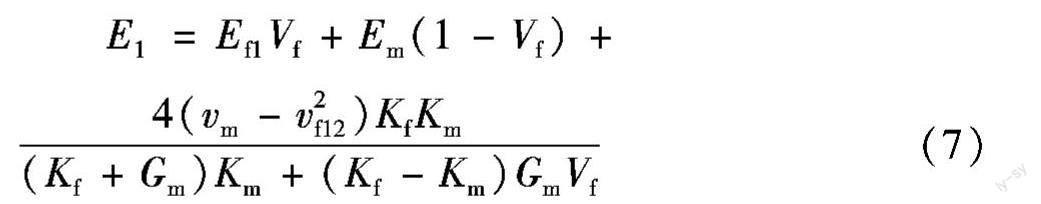

为了描述碳纤维复合材料的特性,采用自洽法对碳纤维复合材料的弹性常数进行计算。用1,2,3表示复合材料三个主轴方向,m为树脂,f为碳纤维材料,Vf为碳纤维体积分数,如公式(7)所示。

横向弹性模量如公式(8)所示。

其中,Kr如公式(9)所示。

纵向泊松比如公式(10)所示。

其中Vr如公式(11)所示。

横向泊松比如公式(12)所示。

面内剪切模量如公式(13)所示。

横向剪切模量如公式(14)所示。

其中Gr如公式(15)所示。

体积模量K如公式(16)所示。

5 复材热压罐固化数值模拟

通过CATIA软件三维建模,导入有限元软件PAM-COMPOSITES,前处理模块Visual Mesh对数模进行3D网格划分,在复合材料构件厚度方向划分5层网格,每层代表一层预浸料。

复合材料固化模型的材料参数包括3个方向、2种状态(橡胶态、玻璃态)的弹性模量、泊松比、剪切模量、热膨胀系数、化学收缩系数等。复合材料属性如表2所示。

为模拟复合材料热压罐固化过程,对工件和成型工装表面施加温度和压力边界条件。因零件表面温差较小,因此直接对零件及模具表面施加温度载荷,如图2所示,升为速率为2℃/min,在180℃保温140min,降温速率为2℃/min,施加压力为0.6MPa。输入温度边界条件,进行固化仿真,结果表明,升温阶段,由外向内传递热量,内外温差15℃左右,固化反应过程中内部生热,中间温度高于外部温度,如图3所示。

监测不同位置的温度和固化度曲线,从图4曲线可以看出,由于零件较薄,不同位置温度和固化度相差不大。升温阶段由于温度较低固化速率较小,在温度达到180℃后固化速率迅速增长,随着保温时间的持续零件逐渐完全固化。

在固化仿真完成后将工装失效,模拟零件从工装上脱模,得到变形结果如图5所示,最大变形量为12.13mm,通过查看各个方向的变形分量,可知零件在C框径向变形最大。通过与实验结果对比误差小于10%,可以替代实验对零件固化变形进行预测。

6 工装型面补偿设计

通过固化成型仿真计算可以的得到复材构件型面上各节点的变形量,将节点变形量乘以补偿系数得到补偿量,节点原始坐标加上补偿量得到补偿型面,通过迭代计算得到满足精度要求的补偿型面。节点位移补偿示意如图6所示。

(1)Pn(n=1,2,3…N)表示零件型面节点n的初始位置,N为固化模型型面的节点总数。

(2)Ank(n=1,2,3…N;k=0,1,2…m)其中,k=0表示零件型面节点n未进行补偿时,首次固化模拟计算后节点n的位置;k=m表示型面节点n在达到理想型面前的补偿次数。

(3)Cnk(n=1,2,3…N;k=0,1,2…m)表示节点n在第k次补偿后的位置。

(4)PnAnk(n=1,2,3…N;k=0,1,2…m)表示节点n在经过k次补偿后相对初始位置的偏移向量。

(5)向量PnCnk(n=1,2,3…N;k=0,1,2…m)表示节点n在经过k次补偿后位置向量。

(6)向量CnkAn(k+1)(n=1,2,3…N;k=0,1,2…m)表示节点n在第k+1次补偿时的位移向量。

由图5所示的补偿模型可知,复合材料构件的节点n的初始状态为Pn,在初始位置固化后,变形后的位置为An0,变形向量为PnAn0。定义复合材料任一节点的逆向补偿算法如下:逆向补偿方向是沿节点所在的曲面在该节点的法向方向,与变形方向相反,补偿步长如公式(17)所示。

‖Cn(k-1)Cnk‖=‖PnBnk‖=‖λPnAnk‖(k=1,2,3…m)(17)

初始变形的补偿步长如公式(18)所示。

‖PnCn0‖=‖PnBn0‖=λ‖PnAn0‖(18)

其中,λ为补偿系数。如果补偿后的变形仿真值仍大于复材构件的精度要求,需要根据节点组Cn0(n=1,2,3…N)新的复材构件型面,进行二次逆向补偿。在第二次变形仿真结束后,节点n的变形向量为Cn0An1,此时变形位置相对与参考基准点Pn的变形量为PnAn1,根据公式(1)可求的相应的补偿步长如公式(19)所示。

‖PnCn0‖=‖PnBn0‖=λ‖PnAn0‖(19)

由此可以计算型面节点n相对与参考基准点的逆向补偿量如公式(20)所示。

PnCn1=PnCn0+Cn0Cn1=PnCn0+λPnAn1(20)

依次类推,在k次补偿后,节点n的变形向量为CnkAn(k+1),变形位置相对于参考基准点的变形量为PnAn(k+1),则节点n的变形补偿向量为PnBn(k+1)。

记复合材料构件内的节点集合为P=(P1,P2,P3…Pn…PN),对所有节点进行如上补偿计算,即可获得各节点在每步补偿后相对于理论型面的变形量集合X=x1,x2,x3…xN。该变形补偿结束的条件是,在第k次补偿后,节点变形量集合X中的所有节点满足下列不等式如公式(21)所示。

xnk=‖PnAn(k+1)‖max<ε(xnk∈Xk)(21)

复合材料回弹补偿示意如图7所示,(a)为界面回弹补偿,(b)为径向补偿示意图。

通过有限元仿真计算得到回弹变形结果,将节点位置及变形量导出,通过设定补偿系数对节点位移进行反向补偿,将节点數据导入CATIA软件进行重新建模,对补偿后的模型进行固化仿真计算,将结果与理论型面进行对比,若单次补偿不满足型面精度要求可对型面进行多次补偿,确定最终补偿系数。将节点数据导入CATIA,Digitized Shape Editor命令生成点云图,如图8所示,原始型面节点为绿色点云,固化回弹型面节点为蓝色点云,补偿型面节点为红色点云。

将补偿型面再次进行固化仿真计算,补偿后最大变形量为1.55mm,通过与未补偿型面的仿真结果进行对比,最大偏移量减少了89%。由此验证了节点位移补偿法对复合材料复杂型面的变形补偿是切实可行的。型面补偿后零件固化变形云图如图9所示。型面补偿结果对比如表3所示。

7 结语

复合材料构件的固化变形是影响产品型面质量的关键因素,严重影响型面质量及后期零件的装配关系。通过固化实验及固化模型计算模拟预测变形进,基于节点位移法对成型工装型面进行优化设计。

(1)通过固化变形实验,验证了复合材料固化变形是稳定的、可控的。

(2)基于固化成型模型预测,模型预测结果与实验结果一致,验证了固化模型的可靠性。复合材料固化变形由对称面向两侧变形量逐渐增大,最大为12.13mm。

(3)基于节点位移法对工装型面进行补偿,可有效控制复合材料固化过程的变形,最大变形减小89%。

参 考 文 献

[1]顾轶卓,李敏,李艳霞,王绍凯,张佐光.飞行器结构用复合材料制造技术与工艺理论进展[J].航空学报,2015,36(08):2773-2797.

[2]S. J. Li et al. The Influence of Cure Pressure on Microstructure, Temperature Field and Mechanical Properties of Advanced Polymer-matrix Composite Laminates[J]. Fibers and Polymers, 2014, 15(11): 2404-2409.

[3]Oleksandr G. Kravchenko and Sergii G. Kravchenko and R. Byron Pipes. Chemical and thermal shrinkage in thermosetting prepreg[J]. Composites Part A, 2016, 80: 72-81.

[4]喬海涛,张军营,梁滨,宋江鹏,程珏.双组分复合材料修补树脂及胶黏剂的固化工艺与动力学[J].纤维复合材料,2022,39(03):67-73.

[5]李顶河,郭永刚,孟宪明.复合材料层合结构热压罐固化过程的多物理场-热流固解耦数值求解[J].航空科学技术,2022,33(02):36-45.

[6]李树健,湛利华,白海明,蒲永伟.基于树脂流动的变截面复合材料结构固化过程热-流-固多场强耦合数值仿真[J].复合材料学报,2018,35(08):2095-2102.

[7]高赫,李金亮,李文斌,高小茹.预浸用环氧树脂固化反应动力学及耐热性研究[J].纤维复合材料,2022,39(01):33-35+40.

[8]刘馨阳,赵海涛,袁明清,鞠雪梅,张博明,陈吉安.模具对复合材料层合板固化成型影响的数值分析[J].复合材料学报,2021,38(06):1974-1983.

[9]毕凤阳,杨波,金天国,张旭堂,彭高亮,刘文剑.树脂基复合材料热压罐成型工艺固化变形模拟[J].兵器材料科学与工程,2014,37(04):20-25.

[10]唐闻远,许英杰,孙勇毅,张卫红,惠新育.基于温度曲线优化的复合材料热压罐固化时间与固化质量协同控制[J].材料工程,2021,49(09):142-150.

[11]孙勇毅,许英杰,唐闻远,惠新育,张卫红.共固化成型复合材料加筋壁板的固化变形仿真技术研究[J].航空制造技术,2022,65(04):107-114+120.

[12]E. Kappel and D. Stefaniak and C. Hühne. Process distortions in prepreg manufacturing-An experimental study on CFRP L-profiles[J]. Composite Structures, 2013, 106: 615-625.

[13]Erik Kappel and Daniel Stefaniak and Gran Fernlund. Predicting process-induced distortions in composite manufacturing-A pheno-numerical simulation strategy[J]. Composite Structures, 2015, 120: 98-106.

[14]王仁宇,关志东,王乾,蒋婷,黎增山.复合材料V型构件的固化变形预测及其工装型面设计[J].材料导报,2017,31(02):130-135+141.

[15]B. Wucher et al. Tooling geometry optimization for compensation of cure-induced distortions of a curved carbon/epoxy C-spar[J]. Composites Part A, 2014, 56: 27-35.

[16]VAFAYAN M, BEHESHTY M H, GHOREISHY M H R, et al. The prediction capability of the kinetic models extracted from isothermal data in non-isothermal conditions for an epoxy prepreg[J]. Journal of Composite Materials, 2014, 48(9): 1039-1048.

[17]ABLIZ D, ARTYS T, ZIEGMANN G. Influence of model parameter estimation methods and regression algorithms on curing kinetics and rheological modelling[J].Journal of Applied Polymer Science, 2017, 134(30): 45-137.