复合材料数字孪生及其在制造过程中的应用

2023-11-17周钰博李敏王绍凯顾轶卓陈祥宝

周钰博 李敏 王绍凯 顾轶卓 陈祥宝

通讯作者:李敏,博士,教授,博士生导师。研究方向为先进复合材料。E-mail: leemy@buaa.edu.cn

摘 要 在商用飞机领域,数字孪生对降低复合材料成本、提高全寿命周期管理的科学性具有重要意义。目前尚缺乏指导构建复合材料全寿命周期数字孪生的一般性理论与方法,以及受限于计算效率,复合材料工艺过程仿真难以满足数字孪生实时性要求。针对这些问题,本文提出了适用于商用飞机领域复合材料全寿命周期数字孪生框架,基于该框架,以热固性树脂基复合材料热压罐工艺过程为例,探讨了基于复合材料实时仿真方法的复合材料制造过程数字孪生。通过对比数字孪生中物理实体的实验测量值与虚拟实体的计算值,温度平均误差为0.33℃,固化变形量误差约为1.65%~3.96%,具有较高的精度,可用于航空复合材料制造过程的工艺控制与优化,及复合材料制件设计阶段的可制造性评估。

关键词 数字孪生;复合材料;固化过程;热压罐工艺

Composites Digital Twins and Their Applications in Manufacturing Process

ZHOU Yubo1, LI Min2, WANG Shaokai2, GU Yizhuo3, CHEN Xiangbao4

(1. School of Automation Science and Electrical Engineering, Beihang University, Beijing 100191;

2. School of Materials Science and Engineering, Beihang University, Beijing 100191;

3. Research Institute of Frontier Science, Beihang University, Beijing 100191;

4. AECC Beijing Institute of Aeronautical Materials, Beijing 100095)

ABSTRACT In the field of commercial aircraft, digital twins are of great significance to reduce the cost of composites and improve the whole life cycle management. At present, there is a lack of general theories and methods to guide the construction of composite whole-life-cycle digital twins. As well as limited by the computational efficiency, it is difficult to meet the real-time requirements of digital twins for the simulation of composite processes. In view of these problems, this paper proposes a framework of full life cycle digital twins for composites in the field of commercial aircraft. Based on this framework, digital twins of composites manufacturing process are discussed with an example of thermoset resin matrix composites autoclave process using real-time composites simulation method. By comparing the experimental measured values in physical entities with the calculated values in virtual entities of the digital twins, the average error of temperature is 0.33℃, and the error of curing deformation is about 1.65%~3.96%, which is of high accuracy. The digital twins can be used for the process control and optimization of aerospace composite manufacturing and the manufacturability estimate of composite parts during the design stage.

KEYWORDS digital twin; composites; curing process; autoclave process

1 引言

隨着技术发展,复合材料在商用飞机的应用比例稳步增长,应用部位从非承力、次承力结构向主承力结构及核心部件扩展,这对复合材料制件的设计、制造、服役、回收等全寿命周期提出了越来越高的要求。因此数字孪生(Digital Twin)应运而生,其概念最初由Grieves[1]在美国密歇根大学产品生命周期管理课程上提出,被美国空军研究实验室、美国国家航空航天局(NASA)等应用于飞行器健康管控[2, 3],而美国洛克希德·马丁公司将数字孪生引入到F-35战斗机生产过程中,用于改进工艺流程、提高生产效率与质量[4]。数字孪生是以数字化方式建立物理实体的多维、多时空尺度、多学科、多物理量的动态虚拟模型来仿真和刻画物理实体在真实环境中的属性、行为、规则等[5],为降低航空复合材料成本、提高全寿命周期管理科学性提供了新的解决方案。

目前,已有学者探索了数字孪生在复合材料的预浸料铺放[6]、固化[7, 8]、裝配[9]、失效分析[10]等阶段或方面的应用,其主要采用有限元仿真方法获取复合材料结构的特征参数,但受限于计算机仿真的计算效率,其无法满足数字孪生对实时性的要求,因而该类研究成果仅能服务于复合材料的离线仿真。为提高仿真效率,基于特征参数之间统计学关系,采用机器学习手段建立数据模型是实现实时复合材料数字孪生的重要方法,如根据有限元方法的代理模型以及光纤传感器的数据进行复合材料健康状态检测[11],或根据温度、压力和载荷位移传感数据预测复合材料三维位移和应力场[12]。

除航空航天外,数字孪生在车间、城市、机器人、监控、故障诊断、物流运输、装配管理、调度系统、数控机床等领域得到了不同程度的应用[13]。尽管数字孪生起源于飞行器健康管理,但其在车间管理等自动化与控制科学领域的应用更为成熟,其原因主要在于:(1)相较于航空航天复合材料结构的固化过程或寿命预测,车间中设备的行为与机理机制较为简单,更容易通过计算机建立反应真实实体的数字孪生模型;(2)相较于航空航天复合材料结构制造中产生的缺陷或服役过程中的损伤,车间中设备、产品的工作状态更易通过各类传感器进行实时捕捉。

因此,尽管已有学者进行了初步研究,但在商用飞机领域,复合材料数字孪生还存在以下问题亟待解决:(1)仅针对特定过程进行了数字孪生案例研究,缺乏指导设计、制造、服役、回收等全寿命周期的一般性理论与方法;(2)限于计算机仿真的计算效率,及复合材料特征参数的测量/收集难度,难以建立可以满足数字孪生实时性要求的机理模型或数据模型,在设计、制造阶段,复合材料数字孪生仅能实现离线工艺仿真,难以实现实时工艺监测与控制。故本文就以上问题展开讨论,提出了适用于商用飞机领域复合材料全寿命周期数字孪生框架,并以热压罐工艺过程为例,提出了基于复合材料实时仿真方法的复合材料制造过程数字孪生。

2 复合材料全寿命周期数字孪生框架

在商用飞机领域,全寿命周期包含设计、制造、服役、回收等阶段,对于同一个复合材料结构,不同阶段涉及的物理/化学过程存在差异,结构的几何外形也可能存在区别。目前,随着三维设计技术在国内的应用,数字化制造技术飞跃式进步,现代商用飞机的制造水平已得到了较大提升。得益于CAD(计算机辅助设计,Computer-aided Design)与CAE(计算机辅助工程,Computer-aided Engineering)的普及,制造过程中因设计失误和工业化能力不足所产生的问题已大幅度减少。但目前设计与制造之间基本仅通过几何模型(即数模)和规范传递信息,制造端需重新识别设计特征,并进行拆分重组才能得到制造所需的特征,在此过程中,易出现特征的错漏识别、拆分和重组,极大影响了制造的难度、成本和效率[14]。为解决设计制造不匹配的难题,特别是针对复合材料,其材料设计和结构设计、材料成型和结构成型同时一次完成、不可分离,研究与管理人员提出了“设计制造一体化”概念,但目前该理论在国内商用飞机领域尚处于落地探索阶段,暂未能投入使用,其关键技术难点即在于设计与制造阶段对于数字化模型的要求是不同的。基于此,复合材料全寿命周期数字孪生中需着重关注模型在寿命周期中不同阶段之间的兼容性。

借鉴目前已在数字孪生车间等流程控制领域成功应用的数字孪生五维模型[5],复合材料数字孪生基本框架由五部分组成:物理实体、虚拟实体、服务、孪生数据、各组成部分间的连接,结构如图1所示。

(1)物理实体

物理实体是数字孪生的构成基础,复合材料数字孪生的主体是真实环境中存在的复合材料结构(制件、产品),同时也应当根据数字孪生的精细度、准确度适当包含与复合材料结构相关的制造/控制/监测设备等。

(2)虚拟实体

虚拟实体是数字孪生的核心,主要包含复合材料结构的几何外形与尺寸的数字化表达、复合材料结构自身物理化学行为的数学模型、复合材料结构在不同时空与周围环境/周边设备交互的数学模型:

复合材料结构的几何外形与尺寸在全寿命周期的不同阶段是存在区别的,例如设计阶段往往是净尺寸制件;但在制件制造阶段中,受限于复合材料制造工艺,通常会预留较宽的边缘区域,以避免低质量的边缘区域影响结构的整体性能;而在制件装配阶段中,又有可能会出现设计中省略的装配孔等特征,因此需要以适当的粒度建立虚拟实体中的几何外形与尺寸模型,使其既可以精确地刻画复合材料结构的几何变化历程,又可以通过忽略影响较小的细节进行模型的简化。

复合材料结构自身物理化学行为及其在不同时空与周围环境/周边设备交互的数学模型是限制复合材料数字孪生构建的主要障碍,这是由于复合材料自身的多尺度结构在全寿命周期中涉及的化学/物理过程过于复杂,且大量参数难以通过传感器等实验手段直接测得,这使得定量表征复合材料结构的实时状态存在很大困难。目前,应用于预浸料铺放[6]、固化[7, 8]、装配[9]、失效分析[10]等阶段或方面的力学、热学、化学、材料学模型均可用于支撑该类型建模,但相应的计算手段需要更进一步发展才可满足数字孪生对于实时性的要求。而对于缺乏定量性机理机制研究的过程,通过对收集的大量数据进行分析从而得到数据模型是控制科学领域的常规手段,其对于民用航空领域复合材料数字孪生的适用性研究目前集中于寿命预测范畴,全寿命周期中的应用,特别是制造过程中制造特性参数与服役过程中力学性能、疲劳寿命等相关参数的关联性分析,依然亟待数据收集技术及相应数学建模方法的发展。

(3)服务

服务是数字孪生的技术实现,是指对数字孪生应用过程中所需各类数据、模型、算法、仿真、結果进行服务化封装,既包含工具组件、中间件、模块引擎等形式支撑数字孪生内部功能运行与实现的“功能性服务”,也包含以应用软件、移动端APP等形式满足商用飞机全寿命周期不同阶段不同用户不同业务需求的“业务性服务”,其中前者为后者的实现和运行提供支撑。

(4)孪生数据

孪生数据是数字孪生的驱动,其主要包含复合材料结构的几何外形、材料参数、状态信息,还应包含制备复合材料结构的工艺参数、控制/监测复合材料结构的设备参数等。

对于全寿命数字孪生,材料参数除制件状态下的机械性能(强度、模量、泊松比等)、基本物理性能(密度、比热容、导热系数)外,还应包含复合材料原材料或制造过程中涉及的特性参数,如对于热固性树脂基复合材料,应包含复合材料在固化前的性能参数与树脂固化反应的动力学参数等。

状态信息主要包含复合材料结构制备过程的温度、压力、应力应变等历程信息,也包含复合材料结构在航空飞行器服役过程中的载荷信息与损伤信息等。根据每一件复合材料结构自身实际的状态信息对该制件的力学性能及使用寿命进行预测,而不是基于理想状态下的无缺陷材料组成/制件结构及统一的制造工艺历程进行仿真,是复合材料全寿命数字孪生与传统离线仿真的根本区别。

(5)连接

物理实体、虚拟实体、服务、孪生数据四个组成部分的互联互通是复合材料数字孪生的重要特征,四个组成部分之间的连接既包含物理连接,也包含计算机中软件模块之间通讯。

其中,物理连接主要存在于复合材料物理实体和其他三个部分之间的连接,如利用各种传感器、嵌入式系统、数据采集卡等对复合材料或相关设备物理实体的状态信息进行实时采集,通过MTConnect、OPC-UA、MQTT等协议规范传输至孪生数据;相应地,孪生数据中经过处理后的数据或指令可通过OPC-UA、MQTT、CoAP等协议规范传输并反馈给制造/控制复合材料物理实体的设备,实现复合材料结构的制造优化或是运行优化。

在提出伊始,数字孪生架构仅包含物理实体、虚拟实体及两者之间的连接三个组成部分[15],本文所述的五维模型中,将原始架构中的“虚拟实体”中涉及计算机软件、数据管理的两部分内容拆分,其原因在于复合材料数字孪生的多学科交叉特点:将涉及材料学/力学/化学/机械学的机理机制研究部分、涉及计算机程序开发的服务部分、涉及大数据科学的孪生数据部分作为三个各自独立但彼此相互连接的组件进行研究,有利于商用飞机领域复合材料数字孪生系统的研发、使用与维护。

3 复合材料制造过程数字孪生

目前,热固性树脂基复合材料热压罐工艺过程机理机制的研究较为成熟,本文以该过程为例,具体介绍复合材料数字孪生的构建方法。基于第2章所述数字孪生五维模型,复合材料制造过程数字孪生具体结构与内容如下:

(1)物理实体。包含复合材料制件(毛坯)、模具、热压罐设备,热压罐设备通过热电偶与压力传感器采集罐内工作气体(空气)的温度、压力,及采用热电偶采集模具的温度。

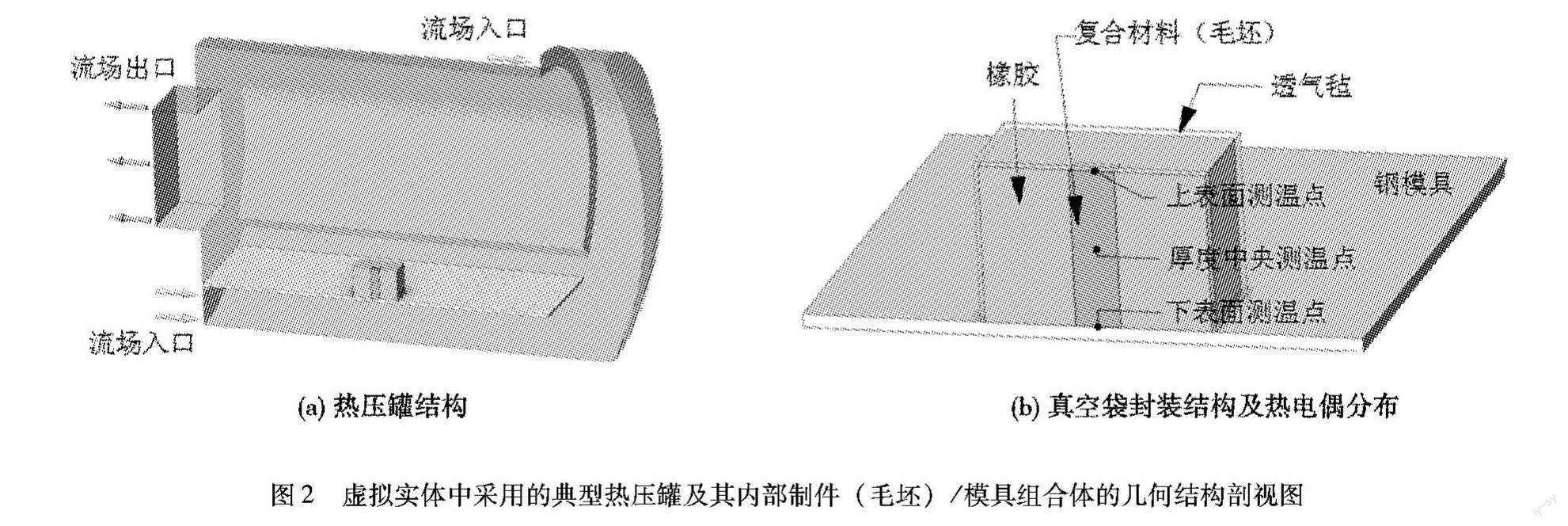

(2)虚拟实体。本文采用的复合材料及其热压罐工艺中涉及的热压罐、真空袋封装结构几何如图2所示。除几何模型外,虚拟实体还包含复合材料制件(毛坯)及其模具的热传导模型(傅里叶导热定律)、复合材料制件(毛坯)的固化动力学模型和固化放热/固化硬化模型、热压罐罐内空气的气体流动模型(纳维-斯托克斯方程)、对流换热模型。

(3)服务。功能性服务基于有限元方法与有限体积法,采用专利技术“冻结部分计算的复合材料热压罐工艺仿真系统及仿真方法”,可以根据热压罐设备测试得到的热压罐空气温度、压力实时计算复合材料制件(毛坯)内部的温度场、固化度场的分布数据;业务性服务主要采用C#语言,基于Unity开发,提供复合材料制件(毛坯)内部的温度场、固化度场的实时可视化显示。

(4)孪生数据。采用HDF5格式保存复合材料制件(毛坯)的几何信息、材料参数、工艺参数、热压罐设备参数及计算结果等数据。

(5)连接。主要包括将热压罐设备测试得到的温度、压力信息存入孪生数据中,及根据特定准则自动/半自动控制热压罐设备(如当复合材料制件毛坯的固化度上升至特定阈值后,结束固化,进入降温阶段)。

为了避免预埋传感器影响复合材料的性能,复合材料固化过程中通常只能依靠实时采集的模具温度判断复合材料制件(毛坯)的固化进度,并以此作为工艺控制的依据。这种间接控制方式不具有工程可行性,如为保证制件的固化度,不可避免地需要延长工艺的持续时间,造成时间与资源的浪费。同时,由于不掌握复合材料毛坯内部的应力应变演化历程,其对制件最终力学性能的影响仍依赖经验积累,缺乏定量的研究数据积累。基于五维模型的复合材料制造过程数字孪生可以有效解决这个问题。

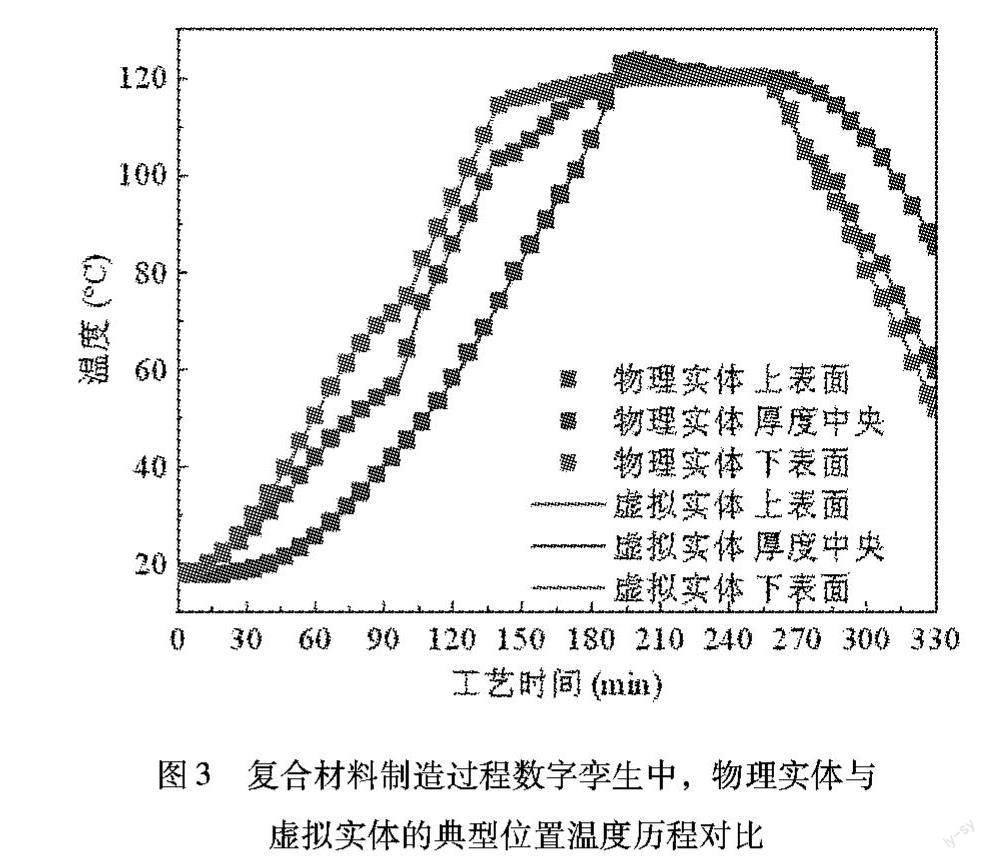

通过实时采集热压罐工作气体的温度与压力信息,可以实时计算复合材料制件(毛坯)内部的温度、固化度等信息。以某典型工艺过程为例,复合材料数字孪生中物理实体典型位置通过传感器测得的温度历程如图3中散点所示,虚拟实体中对应位置通过计算得到的温度历程折线如图3所示。通过对比,两者最大相差1.59℃,平均相差0.33℃,考虑到复合材料制造过程中最常用温度传感器(热电偶)的测温精度大约为0.5℃,数字孪生的温度计算精度是可以接受的。

与温度不同,复合材料毛坯内部的应力演化过程是难以通过传感器直接测量的,因此采用固化完成后复合材料层合板的固化变形进行评估。典型正

交铺层([0/90])的2层预浸料层板与典型准各向同性铺层([0/45/90/-45])的4层预浸料层板的固化变形如图4所示。通过对比物理实体中实验测量得到的固化变形与虚拟实体中计算得到的固化变形,两者变形趋势具有很好的一致性,变形量误差约为1.65%~3.96%。

综上,本文所提出的复合材料制造过程数字孪生具有较高的计算精度,可用于航空复合材料制造过程的工艺控制与优化,及复合材料制件设计阶段的可制造性评估。

4 结语

(1)提出了适用于商用飞机领域复合材料全寿命周期数字孪生框架,其包含物理实体、虚拟实体、服务、孪生数据、各组成部分间的连接五个维度。

(2)以热固性树脂基复合材料热压罐工艺过程为例,具体讨论了数字孪生五维模型每个维度的组成内容。

(3)通过对比物理实体的典型实验测量值与虚拟实体的典型计算值,温度平均误差为0.33℃,固化变形量误差约为1.65%~3.96%,复合材料制造过程数字孪生具有较高的精度。该复合材料数字孪生可用于航空复合材料制造过程的工艺控制与优化,及复合材料制件设计阶段的可制造性评估。

致谢

北京航空航天大学自动化科学与电气工程学院及国际交叉科学研究院的陶飞教授指导了本文数字孪生相关理论框架的建立,在此对陶飞教授的帮助表示诚挚的感谢!

参 考 文 献

[1]Grieves M., Vickers J. Digital Twin: Mitigating Unpredictable, Undesirable Emergent Behavior in Complex Systems[G]// Kahlen F. J., Flumerfelt S., Alves A. Transdisciplinary Perspectives on Complex Systems: New Findings and Approaches. Cham: Springer International Publishing, 2017: 85-113.

[2]Glaessgen E., Stargel D. The Digital Twin Paradigm for Future NASA and U.S. Air Force Vehicles[A]. 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference[C]. Honolulu, USA: American Institute of Aeronautics and Astronautics, 2012.

[3]Tuegel E. J., Ingraffea A. R., Eason T. G., et al. Reengineering Aircraft Structural Life Prediction Using a Digital Twin[J]. International Journal of Aerospace Engineering, 2011, 2011: e154798.

[4]Tuegel E. The Airframe Digital Twin: Some Challenges to Realization[A]. 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference[C]. Honolulu, USA: American Institute of Aeronautics and Astronautics, 2012.

[5]陶飛, 刘蔚然, 张萌, 等. 数字孪生五维模型及十大领域应用[J]. 计算机集成制造系统, 2019, 25(01): 1-18.

[6]Chen Y. W., Joseph R. J., Kanyuck A., et al. A Digital Twin for Automated Layup of Prepreg Composite Sheets[J]. Journal of Manufacturing Science and Engineering, 2021, 144(041010).

[7]Hürkamp A., Lorenz R., Ossowski T., et al. Simulation-Based Digital Twin for the Manufacturing of Thermoplastic Composites[J]. Procedia CIRP, 2021, 100: 1-6.

[8]Wang Y., Tao F., Zuo Y., et al. Digital-Twin-Enhanced Quality Prediction for the Composite Materials[J]. Engineering, 2023, 22: 23-33.

[9]Polini W., Corrado A. Digital Twin of Composite Assembly Manufacturing Process[J]. International Journal of Production Research, Taylor & Francis, 2020, 58(17): 5238-5252.

[10]Burov A. E., Burova O. G. Development of Digital Twin for Composite Pressure Vessel[J]. Journal of Physics: Conference Series, IOP Publishing, 2020, 1441(1): 012133.

[11]Milanoski D., Galanopoulos G., Zarouchas D., et al. Multi-Level Damage Diagnosis on Stiffened Composite Panels Based on a Damage-Uninformative Digital Twin[J]. Structural Health Monitoring, SAGE Publications, 2023, 22(2): 1437-1459.

[12]Xu X., Wang G., Yan H., et al. Deep-Learning-Enhanced Digital Twinning of Complex Composite Structures and Real-Time Mechanical Interaction[J]. Composites Science and Technology, 2023, 241: 110139.

[13]Liu X., Jiang D., Tao B., et al. A Systematic Review of Digital Twin about Physical Entities, Virtual Models, Twin Data, and Applications[J]. Advanced Engineering Informatics, 2023, 55: 101876.

[14]邓伯孟, 庄期能, 郭艳兵, 等. 基于设计制造一体化的特性识别研究[A]. 第十届中国航空学会青年科技论坛论文集[C]. 南昌: 中国航空学会, 2022: 338-341.

[15]Tao F., Sui F., Liu A., et al. Digital Twin-Driven Product Design Framework[J]. International Journal of Production Research, 2019, 57(12): 3935-3953.