大容积储氢气瓶铝管旋压收口成型技术研究

2023-11-17王骏王艳辉袁卓伟董朝正马春花

王骏 王艳辉 袁卓伟 董朝正 马春花

摘 要 本文探讨了35MPa碳纤维全缠绕储氢气瓶385L大容积铝内胆铝管旋压收口成型技术。通过创新设计夹具卡爪和模具旋轮对大容积钢质气瓶旋压设备微改造,实现了大口径(406~720mm直径)铝合金内胆制造,在保证产品性能的同时,解决了产品封头筒身过渡段压痕、凸起问题,产品实测性能远超设计疲劳寿命≥11000次的要求。本文将详实介绍大口径铝管旋压收口设计的道次工艺参数制定方法,通过X/Z两轴联动走封头轨迹,制作与图纸封头曲线完全吻合的碟形封头的工艺方法。

关键词 大口径;铝内胆;夹具卡爪;模具旋轮;旋压道次工艺;碟形封头

Research on Spinning Technology of Aluminum Tube for

Large Volume Hydrogen Storage Gas Cylinder

WANG Jun, WANG Yanhui, YUAN Zhuowei, DONG Chaozheng,MA Chunhua

(Sinoma Science & Technology (SuZhou) Co.,Ltd.,Suzhou 215021)

ABSTRACT This article explores the spinning technology of 385L large volume aluminum inner liner aluminum tube for 35MPa carbon fiber fully wound hydrogen storage cylinder. Through innovative design of fixture claws and mold wheels, the spinning equipment for large volume steel gas cylinders has been slightly modified, achieving the manufacturing of large diameter (406mm-720mm in diameter) aluminum alloy inner liners, ensuring product performance while solving the problems of indentation and protrusion in the transition section of the product head cylinder body. The measured performance of the product far exceeds the design fatigue life requirement of ≥11000 times. This article will provide a detailed introduction to the process parameter formulation method for the spinning design of large-diameter aluminum pipes. By using the X/Z two axis linkage to trace the head trajectory, the process method for producing a dished head that fully matches the head curve in the drawing will be used.

KEYWORDS large diameter; aluminum inner liner; fixture claw; mold wheel; spinning process; dished head

通訊作者:王骏,男,中级工程师。研究方向为压力容器及气瓶金属成型工艺技术及研究。E-mail: wjjj19@163.com

1 引言

高压储氢气瓶是氢燃料电池汽车压缩储氢的关键部件之一,目前主流有金属钢制高压储氢气瓶容器和复合材料铝内胆高压储氢气瓶容器[1]。金属钢质容器重量较大、单位质量储氢密度较小,限制了其在燃料电池汽车上的应用[2]。随着氢燃料电池汽车的发展,对车载储氢系统的质量与体积储氢密度提出了很高的要求(美国能源部的目标要求是6wt% H2/m3和60 kg H2/m3)[3]。

复合材料高压容器具有重量轻、结构效率高、可靠性好、破坏时无杀伤性碎片产生等优点,同规格、同压力等级的复合材料铝内胆容器与金属钢质容器相比减重约40%~60%,且能够实现高工作压力,非常适合于燃料电池汽车的高压储氢系统。[4]其中,商用重型卡车作为实现运输领域脱碳目标的主要力量,为其配套的氢储运装备是研发的重要方向之一。385L铝内胆碳纤维全缠绕氢气瓶,专为重型卡车型设计,具有“大容积、轻量化”的特点优势,可显著提高商用重型卡车的经济性和安全性。

目前,国内氢燃料电池汽车主流高压复合材料储氢气瓶是35MPaⅢ型铝内胆碳纤维全缠绕氢气瓶。因其与氢气具有很好的相容性,无氢脆,金属内衬无氢气渗透、充放氢气过程对温度敏感性小等诸多优势而受到燃料电池汽车的规模化示范应用。储氢气瓶在同等压力下容积越大,能够存储的氢气越多,质量储氢密度的提高对提高燃料电池汽车的续航里程具有重要意义。

铝内胆碳纤维全缠绕氢气瓶的制作难点之一是其铝内胆的制造成型,而铝内胆制造成型的关键是封头旋压收口成型技术。目前,市面上常规的旋压设备口径为267mm~406mm范围,只能制作直径406mm以下的铝内胆,不能进行更大直径铝内胆制作,限制了同等长度气瓶的容积。在同等长度车载空间的范围内要增加气瓶容积,则需要将铝内胆直径加大,现有旋压设备无法满足。大口径管收口旋压机现在主要为制作钢质大容积气瓶的设备,不能直接用于制作铝内胆成型。当铝管直径变大,成型过程容易出现失稳、褶皱造成成形失败,成型难度随之增大。

本文分析了制作大口径铝管旋压收口成型技术存在的问题,研究了现有条件下设备工装模具问题及工艺难点并给出对应解决问题的方法,开发出CHG3-540-385-35 S/A碟形封头的大口径铝内胆,产品各项性能全部满足要求。

2 现技术存在的问题和难点

2.1 现存设备及工装不能满足铝内胆成型需求

大容积钢质气瓶旋压设备如图1所示,该设备通常为加工较长钢管收口而设计(大于7.5m的长管),由于铝内胆长度约2m左右,设备的尾座无法使用,仅能通过前端卡爪夹持铝管。该夹持方式缺少尾部支撑和同心定位,铝管旋转过程跳动很大(约5mm~13mm),会导致收口不成形或封头筒身过渡段有压痕或凸起,如图2所示。即使勉强成型,其铝内胆耐疲劳性能严重不足,远达不到气瓶疲劳试验标准要求。

其次,该旋压设备用于大瓶口旋压收口(瓶口直径约140mm),而铝内胆设计的瓶口直径较小(约80mm),设备的摆臂旋转中心偏心已到极限位置,瓶口直径要做小,仅通过增大设备摆臂角度,会造成瓶口呈严重的锥形,而且无法加工出合格的瓶口内螺纹。瓶口内孔不实如图3所示。

2.2 大口径铝内胆封头成型难,且常规封头不利于后序工序进行

随着铝管直径加大,旋压过程中常常出现失稳、褶皱,导致成型失败的概率增大。旋压褶皱如图4所示。如何调试编制合适的旋压道次,选择合适的主轴转速、进给量及速度是解决旋压成型失败问题的关键。

大容积钢质气瓶旋压设备常规制作的封头形状为半球形,铝内胆需要全缠绕,半球形封头缠绕时易出现挂纱困难、滑纱等问题,造成碳纤维浪费,气瓶容积同长度情况下缩小而造成产品缺乏市场竞争力。缠绕滑纱如图5所示。

3 解决方案

3.1 设计新卡爪实现在长管钢质容器设备成型铝内胆

新设计夹具卡爪如图6所示,卡爪轴向长度加长至800mm向主轴内部延伸,卡爪轴向平分成5等分,呈瓦片狀。当卡爪张开时,内径增大约30mm,铝管可以顺利进入,当其合上时其内径和铝管外径及弧度相同,将铝管中部和尾部大面积抱紧夹持。该夹具使旋压加工外露部分铝管与设备主轴同心,主轴旋转时外露部分铝管转动平稳,跳动从原来10mm以上减少至1mm以内。同时由于夹持面积增大,减少了铝管因受力产生的变形。新设计的夹具卡爪使大口径铝管旋压成型利用现有长管钢质容器旋压设备得以实现,能够解决旋压封头筒身过渡段压痕和凸起的问题,消除气瓶疲劳性能不足的问题。

3.2 设计新模具旋轮解决收口问题

新设计旋轮如图7所示,新设计旋轮轮廓的夹角和R弧度,弥补长管钢质容器旋压设备摆臂中心限位时造成的瓶口锥形和瓶口直径大、内孔不实的问题。

旋压收口中,为了使金属流动趋向瓶口方向,一般调整X轴摆动中心向下偏移一定位移量x,而旋轮成形角α直接关系到瓶口成形,可由公式(1)确定[5]旋轮成型角与瓶口直径的关系,如图8所示。

式中:D—气瓶瓶体外径;d—气瓶瓶口外径;x为摆动中心位移量;α为旋轮成型角。

图8中气瓶的瓶口与封头过渡处的圆角R决定于旋轮的圆角半径R,两者数值相等。

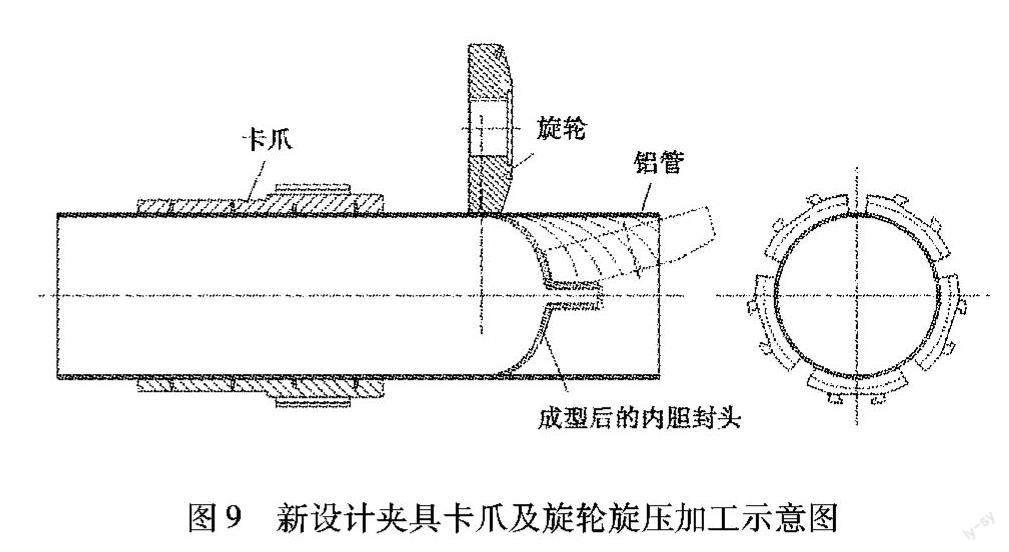

新设计模具旋轮随着设备摆臂回转压下时,能够旋压收口出符合铝内胆设计图纸要求的较小瓶口直径和其过渡段R弧度。新设计夹具卡爪及旋轮旋压加工示意图如图9所示。

3.3 设计铝管旋压道次工艺

通过理论计算和试制,制定出新的大口径铝管旋压步骤道次,根据制定的主轴转速、进给量和进给速度等技术参数编制出CNC加工程序,实现大直径铝管封头旋压成型。

旋压道次参数主要包括主轴转速、进给速度、Z轴进给量和X轴摆角[6]。进给速度与主轴转速的比称为进给比,决定管坯每转一圈的金属变形量,进给比越大,金属变形量越大,易导致变形裂纹增多,对成型不利[7]。当铝管增大,旋压容易产生失稳、褶皱不成型,可以通过减小进给速度并提高主轴转速来获取合适的进给比[8]。Z轴进给量和X轴摆角决定着每道次旋压金属量,刚起步的道次X轴摆角较小,往后逐步增大;Z轴进给量起步道次控制在25mm以内,以后每道次进给量控制在15mm以内。经过试制验证,每道次的旋压金属变形过程平稳,整个成型过程所有道次的金属变形量均匀,铝内胆成型过程稳定可靠,成功制作出合格的气瓶封头。

大口径铝管旋压前后及封头/瓶口解剖情况如图10所示。封头壁厚渐变增厚良好,封头内部光滑平整,无褶皱、楞圈、沟槽等不良缺陷,瓶口外径及内径满足设计图纸尺寸要求。

3.4 碟形封头旋压整形

将旋轮轮廓按摆角贴合在要达到的封头曲线上,可得出不同摆角下进给轴变化量,获得封头曲线旋压节点数据,通过编制进给轴Z轴和摆臂轴Y轴两轴联动的旋轮轨迹加工CNC程序,旋轮表面与坯料接触面走碟形曲线,实现旋压封头碟形化。

具体方法为:利用CAD制图工具,在图形1∶1状态下,将旋轮轮廓按X轴不同摆角贴合在要达到的封头曲线上,得出摆臂不同X角值对应的Z轴变化值,获得碟形封头曲线旋压节点,如图11所示,通过获取碟形封头曲线节点编写出碟形轨迹CNC程序,旋压成型出与设计模板吻合的碟形封头。

3.5 CHG3-540-385-35 S/A大容积储氢气瓶开发

采用上述的工装模具改进办法和旋压道次、封头成型方法制作,CHG3-540-385-35 S/A大口径铝内胆如图12所示,碟形封头大口径铝内胆过程为:用改进后新设计的540夹具卡爪夹紧6061铝合金管材坯料,铝管被卡爪抱紧与主轴同心,尾部也被卡爪有效支撑,铝管旋转跳动实现<1mm,且铝管夹紧无变形。以上条件的达成,可实现调整旋轮与铝管直筒段间隙至0~1mm,当旋轮从0°摆下角度时,过渡段部分实现筒身和封头的圆滑平滑过渡,无凸起和压痕。

主轴带动卡爪,卡爪带动铝管进行旋转,转速达到400转/分;同时天然气/氧气加热枪对夹紧的铝管坯料外露段进行加热和补热,使温度达到并保持在330℃~460℃范围内[9]。新设计的旋轮按照编写好的进给速度、Z轴进给量、X轴摆角及轮廓轨迹的CNC加工程序,分十五道次完成旋轮进给和摆动,完成封头成型并旋压出预期的瓶口。旋压成型的CHG3-540-385-35 S/A铝内胆如图13所示。

旋压成型的大口径铝内胆之后经过固溶时效、瓶口内螺纹加工后转入缠绕固化工序。该碟形封头在全缠绕工序时无挂纱困难、滑纱等问题,使复合气瓶全缠绕得以正常顺利进行[10]。碳纤维全缠绕过程封头情况如图14所示,缠绕固化完成的产品封头及瓶体如图15所示,气瓶重容比达0.51,并成功批量应用。

4 结语

(1)通过创新设计夹具卡爪结构方式和旋轮轮廓角度及R角,实现了满足各项要求的大直径(406mm~720mm)储氢气瓶铝合金内胆。新设计的夹具卡爪结构方式同时解决了铝管旋压过程跳动大和夾紧变形的问题,产品过渡段无压痕和凸起,产品疲劳性能满足设计及相关产品标准要求,新设计的旋轮可以旋压制作出合格的瓶口及其R过渡段。

(2)精心设计的大口径铝管旋压收口道次,制定的主轴转速、进给速度、Z轴进给量、X轴摆角等参数,解决了大管径铝管旋压不成型,成型难的问题,旋压出合格的大口径铝合金内胆。通过X/Z轴两轴联动封头轨迹法,制作出与图纸曲线完全吻合的碟形封头,复合气瓶后续全缠绕工序得以正常进行,在有限长度空间范围内增加气瓶容积、提高了产品市场竞争力。

参 考 文 献

[1]Veziroglu T N. Dawn of the hydrogen[J].Int.J.Hydrogen Energy,1998,23(12):1077-1078.

[2]张琰,王新华,方国华,等.用于超高压化学热压缩的稀土储氢合金研究[J].材料科学与工程学报,2006,01.0097(5)-04.

[3]Ewald D. Requirements for advanced mobile storage system [J].Int.J. Hydrogen Energy,1998,23(9):803-814.

[4]Brumfiel G. Hydrogen cars fuel debate on basic research[J].Nature,2003,422(13);104-108.

[5]刘四新.高压储气瓶数控加工热旋压成型工艺[J].金属成型工艺,1999(5).

[6]刘榛,吴乔国,康凯,祖磊,张骞,耿洪波,王恺.铝合金内胆碳纤维缠绕气瓶最佳自紧压力分析[J].纤维复合材料,2022,39(04):12-17.

[7]日本塑性加工学会,陈敬之译,陈适先校.旋压成型技术[M].北京机械工业出版社,1988.

[8]柯华,查志伟,郑虓.Ⅳ型储氢瓶用复合材料及制备工艺[J].纤维复合材料,2022,39(01):15-21.

[9]王艳辉,米宽,汪龙,蔡波,袁卓伟,王骏.非焊接储氢瓶式容器热处理工艺研究[J].纤维复合材料,2022,39(04):39-43.

[10]张刚翼,齐磊.国产碳纤维缠绕铝内衬气瓶的缠绕设计及校核[J].纤维复合材料,2017(034)001.