连续碳纤维增强聚醚醚酮热塑性复合材料电阻焊接加热元件材料优选研究

2023-11-17姚鑫白钰安学峰张宝艳

姚鑫 白钰 安学峰 张宝艳

通讯作者:张宝艳,博士,研究员,硕士生导师。研究方向为高性能树脂基复合材料。E-mail: zhangbaoyan0916@126.com

摘 要 焊接技术是实现高性能热塑性复合材料在航空结构广泛应用的关键技术,尤其在某些加筋结构中,采用焊接技术能够充分发挥热塑性复合材料的优势,解决热固性胶膜和热塑性树脂匹配性不佳等问题,提升界面结合强度,实现结构减重。电阻焊接作为目前热塑性复合材料主流焊接方法之一,已在国外航空结构中实现应用。加热元件既是电阻焊接中的发热材料,又在焊接完成后保留在结构中,成为受力承载单元,其作用至关重要。因此,需要开展连续碳纤维增强聚醚醚酮热塑性复合材料焊接加热元件材料优选研究,分析比较不同类材料的特点,帮助设计选材和工艺人员了解相关材料的工艺特点,夯实航空热塑性复合材料工程化应用研究基础。

关键词 热塑性复合材料;聚醚醚酮;电阻焊接;加热元件

Research of Continuous Carbon Fiber Reinforced

Thermoplastic Composite Polyether-ether-ketone

Materials Resistance Welding Heating

Element Material Optimization

YAO Xin1, BAI Yu1, AN Xuefeng2,ZHANG Baoyan1

(1. AVIC Manufacturing Technology Institute, Beijing 101300;

2. AVIC Composites Co.,Ltd.,Beijing 101300)

ABSTRACT Welding technique is one of the key technologies to promote and broaden the application of high-performance thermoplastic composite material in aeronautics. Especially in some stiffener-reinforced structures, welding technology can give full play to the advantages of thermoplastic composites, avoiding the joining difficulty between thermosetting adhesive film and thermoplastic resin, improving interfacial bonding strength, and consequently achieving a lightweight structure. Resistance welding, as a major welding technique, has been applied to aircraft structures overseas. The Heating Element plays an important role in resistance welding as it is not only the heating material, but also the force-bearing unit as it is retained in the structure after the completion of welding. Therefore, it is necessary to characterize and optimize the interface layer material used in resistance welding of continuous fiber reinforced polyether-ether-ketone composites. The objective is to obtain a good understanding of its processing features, and lay a solid foundation for the application of thermoplastic composites in aeronautics.

KEYWORDS thermoplastic composite; polyether-ether-ketone; resistance welding; heating element

1 引言

连续碳纤维增强热塑性复合材料不仅具有传统热固性复合材料高比强度、高比模量和可设计性强的优点,而且具有高韧性、低吸湿性、可快速成型、可二次加工、易于回收等特点[1-4]。此外其可通过电阻焊接[5-6]、超声焊接[7-8]、感应焊接[9-10]等熔融连接技术进行快速、可靠的组装,避免了传统机械连接造成的复合材料应力集中和分层等问题,显著减轻了制件的重量。目前,连续碳纤维增强热塑性复合材料已经应用于航空航天等高科技领域,空客A380机翼前缘采用不锈钢金属网/聚苯硫醚(PPS)作为加热元件焊接蒙皮与梁结构,Fokker 50支线运输机的主起落架舱门采用碳纤维/聚醚酰亚胺(PEI)复合材料制备并通过电阻焊接工艺装配,A400M军用运输机的驾驶员座舱板主操纵面采用热塑性复合材料电阻焊接技术制造[11]。目前,國内热塑性复合材料特别是连续碳纤维增强先进热塑性复合材料的工程化电阻焊接技术还处于起步阶段,远不能满足国内航空航天等领域的需求。

加热元件作为焊接界面的连接材料,其作用至关重要。主要包括不锈钢金属网、碳纤维等。国内外学者以往对电阻焊接的研究主要集中在金属网作为加热元件的方式上。然而,这种非均质加热元件存在与待焊接母材相容性差、热膨胀系数不匹配、电偶腐蚀等问题。碳纤维作为一种高效的电热材料也受到了研究人员的青睐,但使用碳纤维作为发热元件存在加热不均匀、焊接稳定性差、焊料厚度大等问题。为了充分认识上述问题,本研究开展了连续碳纤维增强聚醚醚酮(PEEK)热塑性复合材料焊接加热元件材料优选,研究了不同形式的加热元件及焊接工艺参数对焊接接头强度影响,有望为先进热塑性复合材料电阻焊技术奠定基础,助力解决先进热塑性复合材料在航空航天等领域的技术瓶颈。

2 实验部分

2.1 实验材料

采用中国航空制造技术研究院复材中心自研碳纤维/聚醚醚酮热塑性预浸料,层合板铺层形式为[0/90]3s,纤维体积分数为(56±2)%,厚度2.3 mm。PEEK树脂膜由佛山市达孚新材料有限公司提供,单层厚度为0.08 mm。加热元件中碳纤维采用中简科技有限公司生产的T700级平纹织物,纤维面密度198 g/m2,厚度0.33 mm,碳纤维展宽布采用东丽T700纤维编织,纤维面密度179 g/m2,厚度0.14 mm。不锈钢金属网采用无锡天隆筛网有限公司生产的平纹编织304不锈钢网,150目,单丝直径0.06 mm,厚度0.13 mm。

2.2 实验方法

2.2.1 加热元件制备

(1)金属基加热元件制备

首先将裁剪好的不锈钢金属网浸泡在磷酸中并用超声清洗,清洁金属网表面的污渍。然后将其与2层PEEK树脂膜通过热压的方式复合制备加热元件,记为HE-1。工艺参数为10℃/min升温至390 ℃、成型压力2 MPa,保溫30 min,保压冷却至室温后取出。PEEK树脂膜在不锈钢金属网表面形成富树脂层,利于焊接过程界面的粘接。制备过程中不锈钢金属网两头均用高温胶带覆盖防止树脂浸渍影响导电性能。

(2)碳基加热元件制备

将单层T700碳纤维展宽布、T700平纹织物分别与2层PEEK树脂膜通过高温压机进行复合,工艺参数与2.2.1(1)一致,分别记为HE-2、HE-3。PEEK树脂膜在碳纤维展宽布及织物表面形成富树脂层,利于焊接过程界面的粘接。碳纤维展宽布及平纹织物两头均用高温胶带覆盖防止树脂浸渍影响导电性能。

2.2.2 电阻焊接装置及焊接工艺

(1)电阻焊接装置

电阻焊接设备由80 V 22 A大功率直流电源(IT-M3122)、热电偶记录仪以及压力装置组成。并采用电木作为绝缘压力块放置在待焊接母材上下表面。

(2)电阻焊接工艺

焊接过程中采用恒电压的方式进行加热,对于HE-1、HE-2、HE-3分别采用13 V、27 V、16 V作为加热电压,三种加热元件焊接压力均设置为0.75 MPa,研究不同焊接时间对焊接接头强度的影响。

2.3 性能测试与表征

(1)单搭剪切强度测试(LSS)

参照ASTM D5868标准,焊接完成后对试样进行机械加工,得到搭接剪切试样,长度为101.6 mm,宽度25 mm,搭接宽度为20 mm。使用Instron 5982万能试验机对焊接试样进行单搭接剪切强度测试,拉伸速率为13 mm/min,计算公式如(1)所示:

式中τ为单搭接剪切强度,MPa;L为搭接长度,mm;b为搭接宽度,mm;Fmax为最大拉伸力,N。每次取5根试样用作测试,取其平均值。

(2)金相显微镜检测

采用金相显微镜(ZEISS Smartzoom 5)表征制备的三种加热元件截面,观察树脂浸渍情况内部是否存在孔隙。

(3)热失重分析

采用热失重分析仪(TGA5500)对制备的加热元件进行耐热性能评价,气氛为氮气(吹扫速率:40mL/min),室温升至500℃,升温速率为10℃/min。

3 结果与讨论

3.1 加热元件性能评价

3.1.1 加热元件宏观形貌

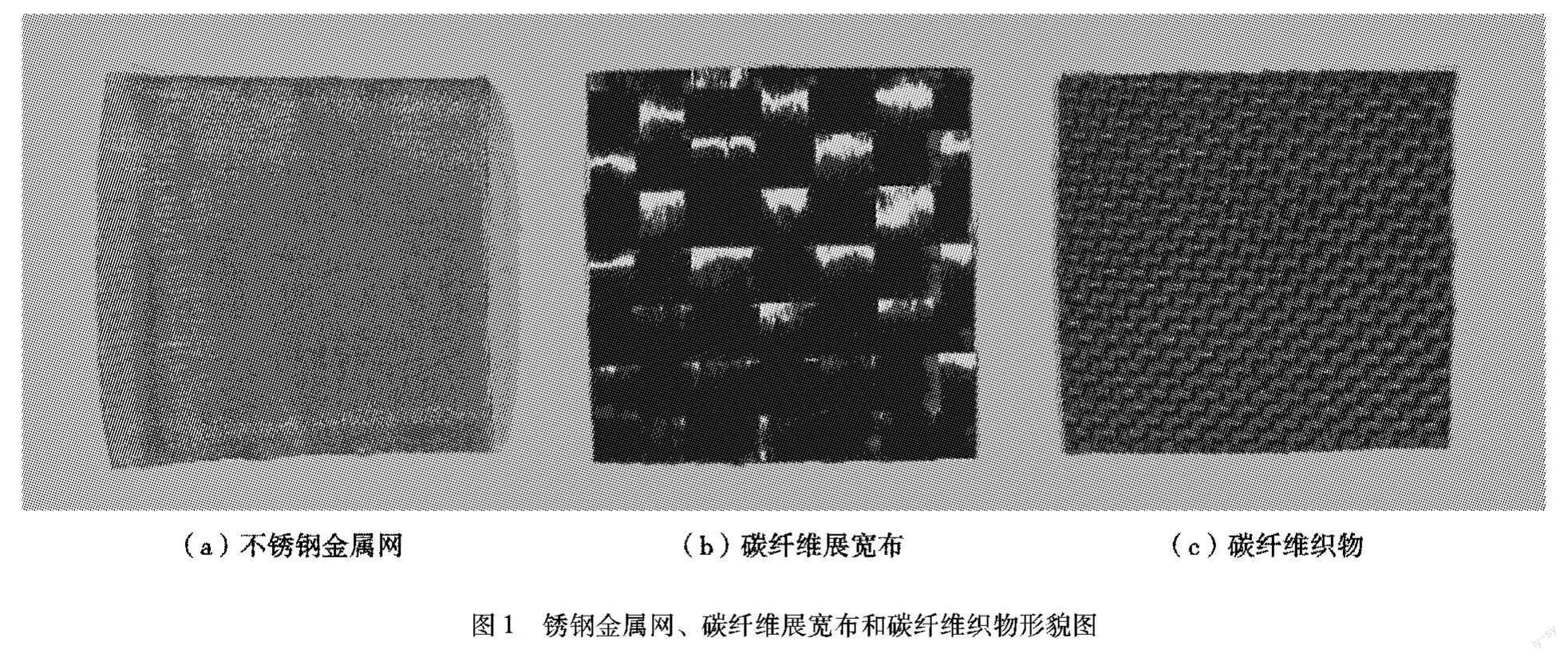

不锈钢金属网、碳纤维展宽布以及碳纤维织物形貌如图1所示,不锈钢金属网由金属丝编织而成,丝束之间存在网孔;碳纤维平纹织物则由经纱纬纱交替编织而成,纤维弯曲点较多,在受拉过程中伸长率较高;相比于传统的碳纤维织物,碳纤维展宽布具有更轻、更薄且丝束分布均匀的特点。三种加热元件的宏观形貌如图2所示,加热元件表面光滑且浸渍均匀,PEEK树脂在不锈钢金属网、碳纤维展宽布、碳纤维织物表面形成富树脂层,提供充足的树脂用于界面熔融连接。观察HE-2可以发现,纤维丝束展宽后,树脂熔融浸渍过程中容易造成表面纤维弯曲。

3.1.2 加热元件微观形貌

采用金相显微镜对加热元件截面进行观察,如图3所示。不锈钢金属网由于网孔面积较大,不存在浸润不充分情况,如图3(a)所示;碳纤维织物由于本身较厚且丝束密集,另外PEEK树脂粘度较高,仅在织物表面形成了树脂层,内部存在大量孔隙,如图3(c)所示,相比之下厚度较薄碳纤维展宽布浸渍情况较好,如图3(b)所示。

3.1.3 加热元件热稳定性

加热元件作为焊接界面的发热材料,其本身耐高温性能十分关键。三种加热元件热失重曲线如图4所示,由于加热元件的基体树脂均采用PEEK树脂,而不锈钢金属网以及碳纤维耐热性在氮气氛围下均高于500℃,故仅可能存在树脂基体受热分解的情况。从图中可以发现,三种加热元件在500℃下失重率均不到1.5%,能满足焊接时对耐热性的需求。

3.2 焊接工艺对接头强度的影响

焊接工艺参数主要包括电压、焊接时间和压强,焊接时间作为影响焊接接头强度一个重要工艺参数,其时间长短对焊接过程中界面、内部树脂熔融浸渍有明显影响。下面讨论加热时间对不同加热元件焊接接头强度的影响。

焊接时间对三种加热元件焊接接头强度的影响如表1所示。可以看到,随着焊接时间增加焊接接头强度逐步提高。这主要是由于焊接接头内部树脂熔融浸渍需要一定时间,时间较短导致界面处的树脂未熔融充分,界面强度低;当焊接时间到达树脂充分熔融的状态时,加热元件与母材表面树脂相互扩散缠结,使界面强度提升,利于加热元件内部树脂对纤维的进一步浸润;随着焊接时间的继续增加,焊接接头内部温度过高,导致树脂基体及焊接母材受损,接头存在大面积孔隙,造成接头强度降低。结果表明,在焊接过程中应该合理控制焊接时间,避免温度过低或过高。其次HE-2相比HE-1接头强度较高,可能是由于树脂基体与不锈钢金属网相容性较差的原因。

3.3 焊接接头断面破坏分析

不同加热元件焊接接头破坏形貌如图5所示,对比不同加热元件焊接接头失效情况以及加热元件截面金相照片(图3)可以发现,HE-1由于树脂对不锈钢金属网浸渍充分,随着加热时间的增加焊接接头由强度较低的粘接失效模式变为强度较高的植入体失效模式,如图5(a)和图5(b)所示;HE-2、HE-3由于其内部树脂浸渍效果差,焊接接头表现为粘接与植入体混合失效模式,即绝缘层撕脱以及加热元件的撕裂,如图5(c)和图5(d)所示,加热元件内部大部分为裸露的干纤维,未有树脂包裹,造成加热元件本身力学性能较差从而本体撕裂。相比于较厚的碳纤维织物,薄层碳纤维展宽布更易于树脂的浸渍,纤维/树脂界面强度提升,焊接接头强度也高于碳纤维织物,但同样存在部分未浸渍的纤维,故在加热元件处发生破坏。

4 结语

本文选取了不锈钢金属网、碳纤维平纹织物和碳纤维展宽布作为连续碳纤维增强聚醚醚酮热塑性复合材料电阻焊接加热元件,开展了电阻焊接工艺研究,得出如下结论:

(1)不銹钢金属网作为加热元件,因其特有网格结构有利于树脂流动后的浸渍,使结合强度提升,焊接工艺一致性较好,但与树脂基体界面相容性不佳;

(2)碳纤维平纹织物作为加热元件,相比不锈钢金属网,其与树脂基体的界面相容性提升,但紧密的编织结构不利于树脂对纤维的浸润,焊接过程中树脂更易向四周挤出,而非向纤维束间流动渗透,结合强度波动性较大;

(3)碳纤维展宽布作为加热元件,相比碳纤维平纹织物通过展纱将织物布面厚度减薄,改善了树脂对纤维的浸润性,结合强度进一步提升,但其在浸渍过程中树脂流动造成表面纤维弯曲。

(4)后续将继续开展加热元件材料改性研究,既确保PEEK树脂与加热元件材料的相容性,又使得树脂充分浸润,确保热塑性复合材料电阻焊接工艺的质量一致性。

参 考 文 献

[1]邢丽英,包建文,礼嵩明,等.先进树脂基复合材料发展现状和面临的挑战[J].复合材料学报,2016,33(07):1327-1338.

[2]孙银宝,李宏福,张博明.连续纤维增强热塑性复合材料研发与应用进展[J].航空科学技术,2016,27(05):1-7.

[3]周典瑞,高亮,霍红宇,等.热塑性树脂基复合材料用碳纤维上浆剂研究进展[J].复合材料学报,2020,37(08):1785-1795.

[4]高亮,贾伟,石峰晖,等.反气相色谱法测定聚醚醚酮的表面性质及在提升热塑性复合材料层间性能中的应用[J].复合材料学报,2023,40(05):2587-2597.

[5]Rohart V,Lebel L L,Dubé M. Improved adhesion between stainless steel heating element and PPS polymer in resistance welding of thermoplastic composites[J]. Composites Part B,2020,188.

[6]Brassard D,Dubé M,Tavares R J. Resistance welding of thermoplastic composites with a nanocomposite heating element[J]. Composites Part B,2019,165.

[7]Yaqiong W,Zhenghua R,Shengming L, et al. Ultrasonic welding of fiber reinforced thermoplastic composites: Current understanding and challenges[J]. Composites Part A: Applied Science and Manufacturing,2021,149.

[8]Bhudolia K S,Gohel G,Leong F K, et al. Advances in Ultrasonic Welding of Thermoplastic Composites: A Review[J]. Materials,2020,13(6).

[9]Darun B,Michel T V. Heating mechanisms in induction welding of thermoplastic composites[J]. Journal of Thermoplastic Composite Materials,2023,36(2).

[10]Dermanaki R F,Martine D. Novel Heating Elements for Induction Welding of Carbon Fiber/Polyphenylene Sulfide Thermoplastic Composites[J]. Advanced Engineering Materials,2017,19(11).

[11]肇研,孙铭辰,张思益,等.连续碳纤维增强高性能热塑性复合材料的研究进展[J].复合材料学报,2022,39(09):4274-4285.