新能源汽车双面水冷散热器热设计及校核

2023-11-15张运吉

郭 松,张运吉

(贵州永红散热器有限责任公司,贵州 贵阳 550009)

0 引言

作为新能源汽车电控系统核心部件的IGBT模块,其工作时会产生大量的热量。近年来随着IGBT模块日趋小型化、集成化,双面冷却的IGBT模块已经在新能源汽车中大量采用,双面水冷散热器可以有效带走IGBT模块工作时所产生的热量,确保IGBT模块的热稳定性和可靠性。本文通过CAE仿真和台架测试对双面水冷散热器的热设计计算进行校核,确保双面水冷散热器能够满足使用要求。

1 双面水冷散热器的结构

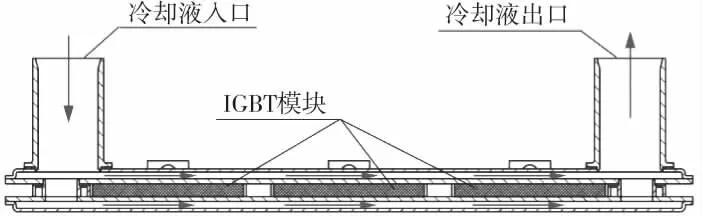

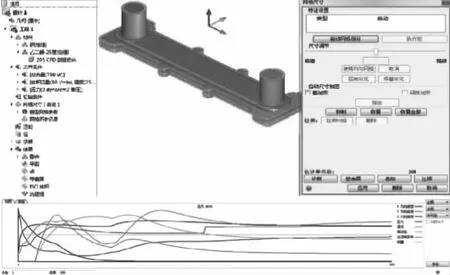

图1 双面水冷散热器示意图

如图1和图2所示,需进行冷却的IGBT模块被安装在双面水冷散热器的上下两个组件之间,冷却液通过散热器的管嘴流入散热器,通过散热器上与IGBT模块贴合的功能面将模块工作时的热量带走。

图2 双面水冷散热器剖面图(翅片未示出)

2 双面水冷散热器热设计计算

2.1 设计要求

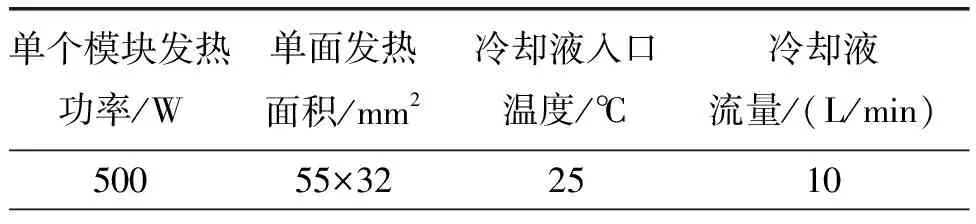

双面水冷散热器材质为6063铝材,流经其中的冷却介质为防冻液(乙二醇50%+水50%),散热器上沿冷却液流动方向串联均布3个IGBT模块,设计要求见表1。

表1 双面水冷散热器设计输入

2.2 热设计计算

图3 简化后的传热计算 模型示意图

因3个IGBT模块发热功率相同且串联排布,为了简化计算,将双面水冷散热器上的3个IGBT模块合并,简化为一个发热源(发热功率为3个模块发热功率之和),模块发热表面温度均匀分布,散热器上的散热功能面与热源大小相同。因每个IGBT模块为双面发热并分别与散热器的两个散热功能面进行贴合散热,因此散热器上每个与IGBT模块接触的散热功能面上吸收的热量为IGBT模块总发热量的一半。简化后的传热计算模型如图3所示,其换热计算可按照GB/T 15428—1995《电子设备用冷板设计导则》中均温冷板进行[1]。

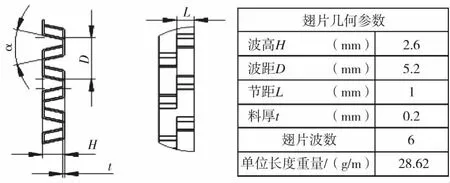

散热器中的锯齿形翅片的尺寸示意图及几何参数如图4所示。

图4 锯齿形翅片的尺寸示意图及几何参数

冷却液出口温度:

根据能量平衡方程,IGBT模块发出的热量与散热器内冷却液带走的热量相等,可计算出冷却液流经散热器后的出口温度。

Q=qm·cp(t2-t1)

(1)

式中:Q—IGBT模块单面的发热量;qm—冷却液的质量流量;cp—冷却液的定压比热容;t1—冷却液入口温度;t2—冷却液出口温度。

散热器的换热系数:

(2)

式中:j—考尔本数,与翅片的结构形式和雷诺数相关,可通过J-Re关系曲线图查找其数值;G—单位面积的质量流量;cp—冷却液的定压比热容;Pr—普朗特数,与流体的动力粘度系数、导热系数和比热容有关[2]:

(3)

其中:μ—流体导热系数;λ—流体动力粘度系数。

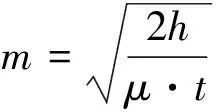

翅片效率[3]:

(4)

(5)

式中:H—锯齿形翅片高度;h—散热器的换热系数;μ—翅片材料导热系数;t—翅片厚度。

散热器的总效率:

(6)

式中:S—锯齿形翅片的传热面积;S1—散热单元的总面积。

传热单元数:

(7)

式中:h—散热器的换热系数;η0—散热器的总效率;S1—散热单元的总面积;qm—冷却液的质量流量;cp—冷却液的定压比热容。

散热功能面平均温度:

(8)

式中:t1—冷却液入口温度;t2—冷却液出口温度。

经计算,双面水冷散热器功能面的平均温度为40.63 ℃。

以上对双面水冷散热器的热计算是基于均温冷板的计算,得到的计算结果是散热器功能面的平均温度[1],在IGBT模块实际工作的情况下,散热器表面的温度并不是均匀的,靠近冷却液出口处的散热器表面温度由于吸收IGBT模块工作时的热量,会高于入口处的温度。仅通过计算得出的平均温度低于许用温度,无法保证 IGBT 模块正常工作。因此通过CAE仿真分析综合模拟 IGBT 模块与散热器的相互作用,得出冷板表面的温度分布云图,确保散热器设计的合理性,提高热设计的可靠性。

同时,因受到散热器整体结构形式,如进出口通道、冷却介质分流结构、流体转向、换热单元结构及流体在不同位置的流动状态等多种因素影响,涉及到以上诸多位置的沿程阻力和局部阻力的叠加,其计算过程相对复杂且计算结果准确度不高,因此没有进行散热器的阻力特性计算,对于散热器的阻力特性通过CAE仿真和试验台架校核的方式进行。

3 仿真校核

仿真校核采用Autocad CFD2018软件进行,参照散热器技术要求中相关参数对相应的边界条件进行设定,运行仿真计算后分别得到冷却液的流动迹线图和散热器表面温度的分布云图以及阻力特性[4]。基于CFD软件的热仿真流程及主要步骤如图5所示。

图5 基于AutocadCFD2018的热仿真流程图

进行仿真计算时,对散热器数模中的安装孔、支撑柱等与散热器传热关系不大的结构进行简化,IGBT 模块及散热器与周围空气的对流换热及辐射散热均忽略不计。由于网格划分的数量和网格精度会直接影响到有限元计算的工作量和计算结果的准确性,为了尽量准确地进行温度场和流场计算,满足边界层对网格质量的要求,同时兼顾现有电脑硬件资源,网格尺寸大小取0.04 mm,对固体和流体区域划分成均质六面体网格,网格数量约为3600万个左右,如图6所示。

图6 简化模型网格划分及运算迭代收敛图

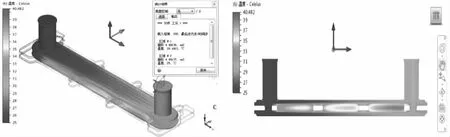

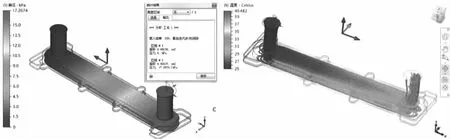

温度场分析:如图7所示,散热器出口温度为28.49 ℃,从图8散热器的纵向温度云图和图9表面温度云图上可以看出,散热器表面温度沿冷却液流动方向逐渐升高,图10显示,功能面最高温度位于靠近散热器出口位置的芯片发热区域,最高温度为40.48 ℃。

图7 散热器出口温度图 图8 散热器纵向截面温度云图

图9 散热器表面温度云图 图10 散热功能面温度云图

压力场和流场分析:设定散热器的进口压力为0,出口压力17.26 kPa(图11)。从图12的冷却介质的流迹图可以看出,冷却液进入散热器后在上下两个组件之间的流量分配比例为50.4%∶49.6%,流量分配均匀,使得散热器上下两个组件的冷却效果基本相同,在散热器进出口通道、冷却介质分流结构、流体转向等位置,没有明显的涡流现象产生。

图11 散热器阻力特性图 图12 冷却介质流迹图

4 试验校核

热测试试验校核的目的主要是对热设计计算和CAE仿真计算的效果进行检验,能够对MCU散热器的适用性和有效性进行最直接、最准确的评价。测试时将散热器样品按照试验要求在测试台上进行安装,如图13所示,采用3个热等效装置(片状电阻热源,发热均匀)模拟IGBT模块发热,测试时功能面的温度采样点取在每个等效热源的中心位置。待系统达到热平衡后,记录散热器温度采样点的温度度数、进出口压差、散热器出水温度等参数的测量值,测试结果见表2。

表2 散热器台架测试结果

图13 散热器台架测试

5 设计计算、仿真校核及热测试试验结果分析

通过设计计算确定的MCU散热器方案,是将3个IGBT模块进行简化合一,同时对散热器有效工作部分结构进行简化,采用均温冷板的热力计算方法,经过计算得出MCU散热器功能面的平均温度。但是在实际工况中,散热器功能表面的温度不可能是均匀的,随着冷却介质在散热器内流动,经过每一个IGBT模块,冷却介质的温度都在升高,散热器功能面的温度也在升高。因此,仅通过计算得出功能面的平均温度不超过设计要求中允许的范围,无法保证散热器功能表面不超温。同时在计算的过程中,一些计算参数的选取是通过查找图表的方法得到的,这样也会导致计算结果的准确性出现一定偏差。

CFD仿真计算可以直观地了解散热器内部的压力场、温度场以及功能面温度等参数的分布和变化的情况,进而可以实现对换热器设计方案的优化和改进。本次对双面散热器的CFD仿真计算校核,虽然没有对IGBT模块和散热器有效工作部分的结构进行简化,但是考虑到网格划分的数量和质量以及仿真计算结果的精度和效率。在计算时对锯齿型翅片的模型及散热器上对散热性能影响不大的结构进行了简化处理,也忽略了其他热损失,这些会与散热器的实际工况产生少量差异。经过设计计算确定的MCU散热器方案与CFD仿真分析出的散热器功能面的平均温度数值相接近,说明设计计算与仿真计算校核的结果有一定的符合性。

双面水冷散热器的热测试试验是最能够真实反映在实际的使用场景下散热器的工作状态,能够验证设计计算和CFD仿真计算校核的准确性,热测试试验过程中因环境温度变化、负载发热均匀性、负载与散热器功能面接触热阻、传感器布置以及测量误差等因素的影响,可能会导致测试结果与设计计算及CFD仿真计算的结果出现一定的误差。设计计算、CFD仿真及热测试试验结果对比见表3。

表3 计算、仿真校核及热测试试验结果对比