一种地铁列车制动系统用风量计算新方法*

2023-11-15倪文波

钟 正,倪文波

(西南交通大学 机械工程学院,四川 成都 610031)

0 引言

地铁列车在我国城市轨道交通具有重要地位,其有运量大、速度快、能耗少、污染小、安全性较高等优点,是解决城市交通拥堵、减少汽车尾气排放量等问题的重要手段[1]。地铁列车起停频繁,其制动系统是列车主要用风单元,保证运行中制动系统用风量是地铁列车供风系统的主要功能。获取准确的制动系统用风量是完成供风系统设计的基础。

传统的制动系统采用空气传动系统动力学原理方法,通过考虑制动缸容积、估算管路容积并结合制动管路空气压力计算用风量。通过这种方式计算出的用风量对于传统的模拟式制动系统而言,具有一定的工程运用价值。随着数字式制动控制系统的运用,系统采用了数字式高速开关阀控制技术,完成对制动缸压力控制。工作过程中,两个高速开关阀根据指令不停动作以调整制动缸压力,增大了系统的耗气量,因此传统的计算方法具有局限性。

本文参考地铁列车采用的EP2002制动系统原理图,利用AMESim平台搭建制动系统模型,采用仿真的方法计算不同制动工况下制动系统各元件的用风量。此种计算方法不仅能够得到制动缸的用风量,还能够将制动系统中各控制阀的用风量考虑在内,计算更准确。可为供风系统设计提供更为准确的用风量,保证所设计的供风系统性能能够满足列车用风需求。

1 传统的用风量估算方法

传统的用风量计算是根据空气热力学基本定律和空气传动系统动力学原理进行。把制动过程看作是制动储风缸经过减压阀给制动缸充气的过程。

针对单个制动缸的充气过程建立数学模型,如图1(a)所示。为简化计算,作如下假定:①在动作过程中,制动缸腔室内气体与外界无热交换;②气源压力p0恒定,气源温度T0为环境温度;③制动缸工作腔室中的气体热力过程为准静态过程;④制动缸的内外泄漏均可忽略不计[2]。

图1 制动缸充气简图、AMESim模型

制动时,制动缸活塞推动闸瓦移动,制动缸工作腔室的充气过程为一变质量系统的热力过程。在上述假定条件下,对于工作腔,根据恒定气源压力向有限容积绝热充气的能量方程,即:

kRT0dM=Vdp+kpdV

(1)

Qm=dM/dt

(2)

可得

(3)

式中:p—工作腔中的空气绝对压力;V=V0+Ax—工作腔容积;V0—工作腔的起始容积,等于制动缸死容积与工作腔至减压阀间连接管道容积之和;x—活塞的位移;A—工作腔侧活塞作用面积;T0—气源温度;Qm—气源经管道进入工作腔的质量流量。

将V代入式(3)得工作腔压力变化方程式:

(4)

根据牛顿第二定律写出制动缸活塞的运动方程:

(5)

式中:MC—活塞及其驱动部件的质量;F—力负载,主要包括弹簧力、摩擦力。

通过进气管道系统向工作腔充气的质量流量Qm采用如下流量公式计算:

(6)

(7)

式中:A0—进排气管道系统总有效面积,m2;b—临界压力比;Tu,pu,pd—管路上游温度,K;上游压力和下游压力,Pa。

式(4)~式(7)为制动系统制动过程动态响应计算模型。通过计算机数值积分,所得时间即为运动时间t,进一步结合质量流量得到制动缸用风量。上述制动储风缸给制动缸充气过程的数学模型在工程上可以利用AMESim平台实现,如图1(b)所示,制动储风缸用一个初始容积100 L、初始压力950 kPa的气容代替,制动储风缸后设置一减压阀模拟制动控制阀对制动缸压力的控制。采用对减压阀出口管路的质量流量进行积分的方式计算用风质量(g)和制动缸的用风量(L)。

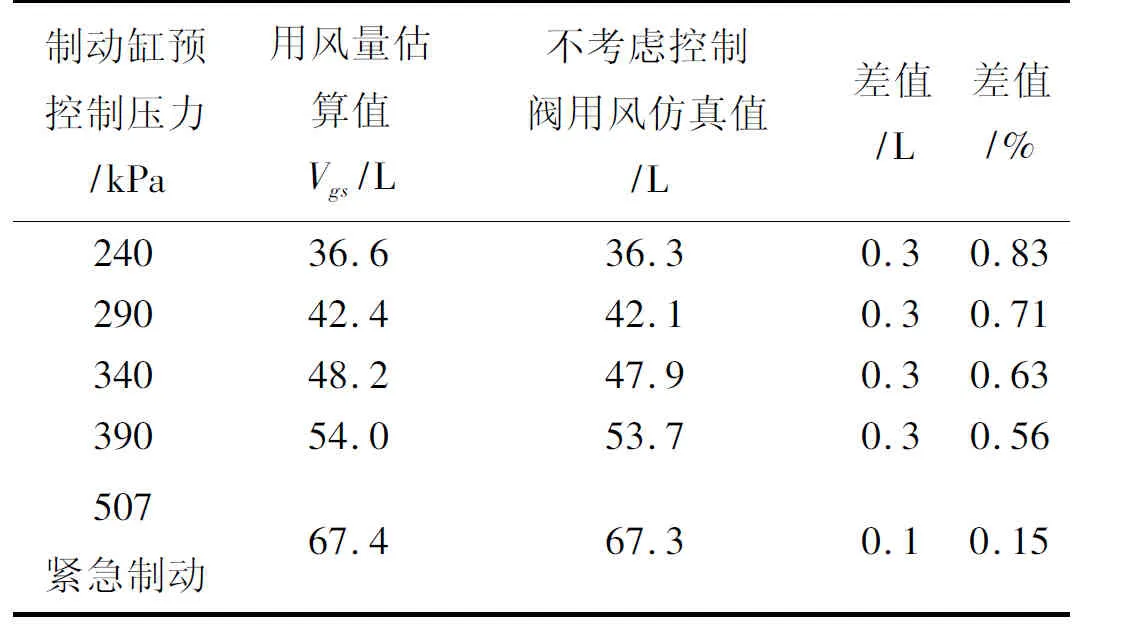

实际运用中,由于制动缸行程较小,最大为45 mm。因此制动系统动态响应计算模型可以简化为一个简单定容充气,如公式(8),不考虑活塞的动作过程,而是以活塞完成动作过程达到稳定状态为对象。通过公式右端工作腔容积V=V0+Ax与其对应的气体压力p,转化为公式左端标准大气压p0下的气体体积Vgs,Vgs即为用风量的估算值,其与无控制阀用风的仿真值相差不大,差值低于1%,如表1所示。简化计算能够满足工程设计要求。

表1 用风量估算值与不考虑控制阀用风仿真值对比

Vgs·p0=p·Ax+(p-p0)·V0

(8)

式中:Vgs—用风量估算值;p0—标准大气压强,p0=101.3 kPa。

2 EP2002制动系统的组成及原理

目前我国地铁列车广泛使用了数字式制动控制系统,以EP2002制动系统为例,其主要包括空重车限压阀、初调中继阀、二次调压阀、EP阀、远程缓解装置等,制动系统原理图如图2所示[3]。

图2 EP2002制动系统气路原理图[3]

在列车需要常用制动时,司机发出制动指令给车辆控制单元和制动控制单元,列车优先采用电制动,制动控制单元会对车辆所需空气制动参数进行处理并传输至EP2002制动系统[4],传输制动缸预控制压力至EP阀,通过EP阀的动作使得制动缸的实际压力上升,推动闸瓦与车轮踏面接触产生摩擦力使列车减速;列车紧急制动触发后,安全回路断开,触发EP2002制动系统的紧急制动功能[5],EP阀失电,来自初调中继阀的气体经过EP阀到达制动缸使得制动缸压力上升,列车在闸瓦与车轮踏面的摩擦力作用下减速直至停车。

EP2002制动系统将来自制动储风缸的压缩空气经过内部各控制阀的相应动作过程,最终完成空气压力的处理并输送至制动缸。因此,EP2002制动系统的用风不仅发生在制动缸,各控制阀的用风同样应当考虑在内。

3 EP阀的建模

EP2002制动系统的AMESim模型的建立在一些文章[3,6]中都有介绍,且在EP2002制动系统中EP阀是比较重要的用风单元,因此本文以EP阀的建模为例进行介绍。

EP阀的功能是将图2中元件3初调中继阀的输出压力进一步调整为要求的制动缸压力。将图2中元件6 EP阀的气路控制原理进行分析,如图3(a)所示,图中主要包括两部分,一是通过电子装置控制的EP阀,二是EP阀控制下的BCP压力调节装置。通过电子装置控制的EP阀出口压力控制BCP压力调节装置的输出压力达到预控制压力,EP阀的控制由制动工况、预控制压力和BCP1、BCP2压力反馈信号共同决定。在原理图的基础上建立AMESim模型,如图3(b)所示。

图3 EP阀气路原理图及气路控制AMESim模型

如图3(b)所示,以BCP压力调节装置的出口压力达到预控制压力一定范围内为控制目标,高速开关阀1和2的输出压力对BCP1进行压力调节,高速开关阀3和4的输出压力对BCP2进行压力调节,BCP1、BCP2压力传感器的实际压力信号反馈至EBCU实现压力的闭环控制。为了达到压力控制目标,关键在于对高速开关阀的出口压力的控制,即PWM脉宽调制的占空比调整。由于高速开关阀的流量与脉宽占空比成正比[7],流量又直接关系到高速开关阀的耗气量,因此高速开关阀的控制方法会对制动系统的耗气量产生一定影响。

同理依次建立二次调压阀、远程缓解装置、连接阀的仿真模型。然后将建立后的各模型进行连接,得到EP2002制动系统模型,如图4所示,通过输入预控制压力、制动工况,能够进行多种工况下的用风量仿真计算。

图4 EP2002制动系统AMESim模型

4 用风量的仿真计算和对比分析

在常用制动工况下,对一节车的制动系统模型进行仿真,设置预控制压力为240 kPa、290 kPa、340 kPa、390 kPa,得到制动缸实际压力变化曲线(图5(a)),同时得到制动系统在不同制动缸压力下的用风量变化曲线,如图5(b)所示,从图5(b)中看出,在制动缸压力稳定后,制动系统的用风量基本不再变化。

图5 不同工况下制动缸压力、用风量变化曲线

取图5(b)曲线中用风量稳定后的数值能够得到表2中的制动系统考虑控制阀的用风量仿真值,并与用风量估算值进行对比。此用风量仿真值不仅考虑了制动缸、制动缸管路等参数,同时考虑EP阀、初调中继阀等控制阀的用风,考虑内容更加全面。

表2 用风量计算结果表

实施紧急制动时,EP阀接收到紧急制动信号后失电,制动缸压力上升至紧急制动空气压力。紧急制动下制动缸压力上升曲线和用风量曲线如图5(c)、图5(d)所示,从图中可以看出,制动缸压力在1 s左右上升至507 kPa,用风量约为78.6 L。

5 结论

通过搭建地铁列车制动系统AMESim模型,采用仿真的方法对地铁列车制动系统在不同工况、不同制动缸预控制压力下的用风量进行计算,此种方法相较于用风量估算方法考虑制动系统的用风量更加准确全面。从仿真值与传统计算值的结果对比来看,两者差值最小21.4%、最大达到24.5%,不能被忽略。从简化运用的角度,在传统用风量估算值的基础上,常用制动用风量应加上22%的值,紧急制动加16%,使制动系统的用风量更贴近实际。本文可为地铁列车制动系统的研究提供参考。