基于力矩平衡原理的一种车辆质心自动测量系统设计与研究

2023-11-15刘建建

刘建建

(厦门市产品质量监督检验院,福建 厦门 361023)

近年来,电动两轮车辆具备的出行便利性已广受国民的喜爱,已成为重要的短途个人出行交通工具之一,同时因其具备一定的载物性能,也已成为专业配送、快递从业人员的谋生工具。随着近年来电动两轮车辆使用需求量的激增,带动着整个电动两轮车辆制造产业的飞速发展,创造的社会、经济价值已在国民经济中扮演着重要的角色。作为民生使用的电动两轮车辆产品,在其高效便捷的使用背后,社会各方应加大对产品安全性能的关注,如车辆的驾驶稳定性。电动两轮车辆的行驶稳定性是影响其行驶安全的一个非常重要的因素,而车辆的质心位置是评估车辆行驶稳定性的关键,因此质心位置的准确测量是对研究车辆的行驶性能有着非常重要的意义[1],也是对车辆从各个学科进行使用性能分析的基础。

目前国家已制定了相关两轮车辆质心测量试验方法的国家标准[2-3],故而在两轮车辆质心测量原理上已有据可依,但标准中对于质心测量程序较为复杂,涉及工装配套较多,便捷性不足,易造成测量精度低、误差大的问题。因此,基于电动两轮车辆质心测量的检测需求,文中设计研究以国家标准规定的质心测试方法为基础,应用车辆质心测量方法如摇摆法、悬挂法、质量反应法、不平衡力矩法等[4-6]中的质量反应法结合力矩平衡原理开发设计电动两轮车辆质心自动测量系统,该系统采用前后双辊轮自动对中结构为支撑,双向同步对称夹紧装置,电控线性滑轨与剪刀叉升降结构以及高精度位移、质量采集及通信技术,通过PLC及配合相关软件设计,实现了对电动两轮车辆质心位置快速、精准的测量确定。

1 电动两轮车辆质心自动测量系统研究设计的基础原理

电动两轮车辆在水平面内的质心位置和质心高,根据在同一位置的同一物体,其重心和质心重合的原理[7],用测物体重心的方法、原理测取电动两轮车辆质心的水平坐标位置;质心高的测量,需将车辆的前轮(后轮)抬高使车辆倾斜一定的角度,且应保证车轮处于直线行驶位置。综合文献[2]、[3]中对两轮车辆质心的测量方法,文中的设计研究采用的基础原理为:

电动两轮车辆质心距前轮轴线距离Lg按图1及公式(1)测量计算得出。

图1 车辆质心水平坐标位置

质心距前轮轴线距离Lg:

(1)

其中,整车质量m=前轮质量m1+后轮质量m2。

两轮车辆质心高Hg按图2及公式(2)测量计算得出。

图2 车辆质心高坐标位置

质心距车辆接触地面的距离Hg:

(2)

式中:Δm=m1′-m1。

当前后轮直径规格不相同时,式中rj按式(3)计算:

(3)

综上式(1)式(2)式(3)可知,测量两轮车辆质心的关键是要先测出两轮车辆的轴距、前后轮质量、举升角度及举升后的前后轮质量等(轮胎半径可采用轮胎规格对应的半径数值),故而两轮车辆质心位置测量的准确程度取决于对上述各项参数的测量准确程度。文中围绕如何快速、精准自动测量出车辆轴距、前后轮质量、举升角度等展开对电动两轮车辆质心自动测量系统的设计与研究。

2 系统总体设计方案

研究以质量反应法及力矩平衡原理为理论依据,通过以双辊轮自动对中结构为支撑配合双向同步对称夹紧装置实现保证车辆处于垂直状态,由高精度位移传感器采集车辆轴距,同时通过高精度压力传感器采集前后轮的质量;通过精密剪刀叉升降机构将车辆后轮抬起一定高度,并由相关传感器采集提升高度、前后轴在水平方向上的距离和前后轮质量;采集到的数据通过软件程序运算后输出测量所需的质心水平位置Lg和质心高度Hg;上述所有的动作过程及数据采集运算均为通过由预先编制的PLC程序控制运行,实现了质心测量运算的快速化、自动化,其工作原理流程见图3,主要机械设计结构见图4。

图3 质心自动测量系统运行原理

图4 质心自动测量系统机械设计结构

3 系统主要创新结构设计

3.1 双辊轮自动对中支撑结构及双向同步对称夹紧装置

双辊轮自动对中支撑结构是两轮车辆轴距测量精度的保证,在支撑座中心平面前后对称布置两件辊轮,当车轮以自然状态处于两辊轮间上方时,即可利用车轮圆形轮廓的特征实现自动对中,即实现两辊轮对称平面与车轮轴竖直截面重合,解决了因车辆前后轮轴宽度不同,无法通过轴端直接测量轴距的问题。

双向同步对称夹紧装置是保证两轮车辆在后续测量过程中始终保持铅直状态的必要条件,两轮车辆前轮实现自动对中后,通过程序自动启动双向同步电动推杆对前轮轮毂进行双向夹紧,实现车辆始终处于铅垂状态。

3.2 电控线性滑轨装置

电控线性滑轨装置是实现两轮车辆平稳直线移动的驱动装置,在前轮实现自动对中及夹紧后,通过程序自动启动线性滑轨向右滑动同时带动车辆向前进方向运动,在车辆前进运动过程中,利用直线运动学原理实现车辆前后运动处于同一竖直平面内,即实现前后轮轴线处于平行状态,保证车辆轴距测量的准确度。除此之外,通过利用线性滑轨装置还可满足对不同轴距车辆的测量应用,实现设备的柔性化使用。

3.3 电控剪刀叉升降结构

为测得两轮车辆的质心高度,依照前文原理需将车辆抬高至某一处使得车辆处于前后倾斜一定角度,在满足设备使用条件、形状紧凑、结构稳固可靠、经济性上,电控剪刀叉升降结构无疑是最理想的选择。通过程序自动启动剪刀叉电动推杆,实现车辆后轮提升并可保持在行程范围内的任何位置,满足车辆按照程序设定倾斜至测量所需的多个角度。

4 数据采集与控制系统设计

测试数据的采集通信是两轮车辆质心自动测量机械结构系统与两轮车辆质心自动测量控制运算系统连接的桥梁纽带,其主要包括压力及应变传感器、运动控制器模块、串行总线采集模块、微型光栅位移传感器[8]采集模块,数据采集及通信传输的准确、稳定可靠离不开系统的保障。上述的硬件配置加上PLC的连接电路和高速计数的软件设计方法,实现测量过程的自动化[9]。

通过基于PLC高速光电编码器对光栅传感器信号进行的高速处理[10-13],实现在车辆前进方向运动过程中对车辆移动距离的实时在线测量[14-15],在车辆后轮到位并自动对中后,通过应变传感器发出信号的同时,光栅位移传感器完成对车辆移动位移数据的采集,前后轮双辊轮自动对中支撑装置下方的压力传感器完成对车辆前后轮质量数据的采集。采集到的数据通过通信传输至后台软件计算模块进行相关运算,得出质心水平位置Lg。

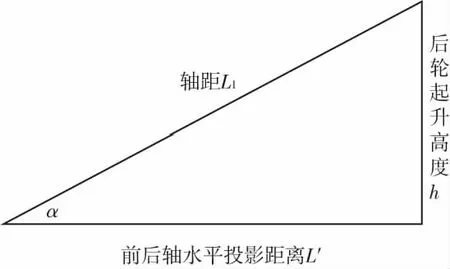

通过PLC编程的运动控制和光栅位移采集指令,实现在车辆后轮逐渐上升的过程中,前轮通过电控滑轨相应后退移动,确保车辆后轮始终以自然状态处于两辊轮间上方。车辆倾斜至测量所需的角度位置时,光栅位移传感器完成对车辆水平移动位移数据和竖直上升移动位移数据的采集、前后轮双辊轮自动对中支撑装置下方的压力传感器完成对车辆前后轮质量数据的采集。利用后轮上升移动的位移、车辆轴距、车辆轴距在水平上的投影长度(由水平光栅位移传感器测得并经运算所得)三者组成直角三角形数学模型的原理,见图5。

图5 直角三角形数学模型

后台程序根据采集到的参数,利用公式(4)可自动算出单前车辆倾斜角度的正切值;同时利用公式(5)自动运算出当前的倾斜角度α。

(4)

(5)

上述采集到的数据通过通信传输至后台软件计算模块进行相关运算,得出质心高度Hg。

5 系统创新点分析

文中基于质量反应法下的力矩平衡原理创造性设计开发出的两轮车辆质心自动测量系统,利用车轮圆形外轮廓特征设计开发出双辊轮自动对中支撑装置,解决了车辆轴距和车辆后轮质量因高度提升而存在摩擦力拖拽的测量难点和准确度问题;采用剪刀叉升降机构,不仅使整体设备结构紧凑实用、平稳可靠、可实现行程范围内的任意高度升降,还兼顾了整体设备的经济性;在测量质心高度中,通过引入直角三角形数学模型,使得倾斜角度正切值通过高精度光栅位移传感器采集到的位移数据直接运算得出,减少通过测量倾斜角度而产生的间接测量的误差,提高了质心高度的测量精度;通过采用PLC自动控制运行,实现测量过程的自动化、无人化,不仅减少人力测量工作强度、减少人为测量带来的不可控影响,保证测量精度,还可实现测量过程数据的可追溯性及可重复性或可复现性。

6 系统测试试验及结果误差分析

质心测量试验采用标准两轮车辆为被测车辆,车辆属性为电动自行车,整车质量51.6 kg;轴距为1040 mm;前后轮静力半径均为178 mm,前后轮额定胎压均为250 kPa;质心位置为Lg=610 mm;质心高Hg=280 mm。质心自动测量设备按照设定程序进行全自动测量:质心水平位置Lg测量一次,实测前后轮轴距为1039.52 mm,整车质量实测为51.58 kg;质心高Hg测量三次,倾斜角度分别为10.1°、11.8°、14.1°。测量结果见表1。

表1 电动自行车质心测量结果

从测量的结果中分析可知,质心水平位置测量值与标准值相差0.36 mm,偏差率为0.06 %;三次测量的质心高度之间差值最大为3.60 mm、最小为1.06 mm,平均值为279.41 mm,偏差率介于0.38%~1.29%之间,质心高度测量平均值与标准值相差0.59 mm,偏差率为0.21%。从上述结果分析中可知,造成上述测量结果与标准值存在偏差的主要原因是轴距测量值与标准值存在0.48 mm的偏差,经分析造成该偏差的主要原因是前后车轮在双辊轮自动对中支撑装置上因轮胎受力变形所造成的。综上,因质心位置测量偏差率远低于1%,所以上述测量结果已完全满足国家标准的要求,达到了较高的测量精度,数据可以采信。

7 结论

针对电动两轮车辆无自平衡、前后轮轴线易不平行的特点,基于质量反应法下的力矩平衡原理,利用双辊轮自动对正支撑装置、双向夹紧装置和直线运动学原理设计开发出了一套两轮车辆质心自动测量系统,实现了对两轮车辆质心位置全自动、快速精确的测量。该车辆质心自动测量系统的成功设计研制,不仅满足两轮车辆的质心位置测量所需,还可通过适当改造使其适用于其他诸如轻型三轮车、老人代步车、无人物流配送车、小型智能消防车等小微型车辆的质心测量设备,具有广泛的应用前景。此次研究设计制造的质心自动测量系统结构为层加复试结构,无形中在整体设备高度上存在过高的缺陷,今后可通过改善整体结构包括优化结构设计、材料选择、改换运动部件或采用下沉式设计方案等使得整体设备的支撑平面尽可能离地面高度小,便于车辆的上下;此外,还可通过引用更高测量精度的传感器如激光跟踪测距仪等,更大可能使质心测量精度得到提高。