基于视觉技术的砖坯搬运机器人的设计*

2023-11-15石进水

石进水

(山东交通职业学院,山东 潍坊 261206)

红砖被限制使用后,免烧砖大量进入建筑等行业。盘转式(八孔或十六孔)制砖机能利用各种工业废料、废渣、煤矸石、河沙等为基本原料,生产出标准规格的墙体砖、空心砖、地板砖等产品,可为乡镇企业利用当地废料、废渣资源,节约土地,脱贫致富、乡村振兴创造了新的条件。

以八孔式盘转式制砖机为例,每分钟可成型35次左右,其不仅具有机械运动稳定可靠、成型砖坯废品率低、质量密实、强度高等优点,还具有砖坯成型无需托板、可直接搬运的优点。但砖坯在被挤压成形后,现在仍然需要人工将其从制砖机上取下,摆放于传送平台上,以备码垛。因该砖机的工作效率高,每台砖机最少需配2名工人。工人的工作环境差,劳动强度大,目前国内外还没有与之配套的高效、实用的自动化、智能化码砖设备。

本文采用独特机械结构设计了一种可代替人工的码砖机器人,可有效配合八孔盘转式制砖机的工作,现已在河北、山东等地企业进行推广应用。

1 机器人机械结构设计

本文设计的可配合盘转式制砖机工作的智能码砖机器人,选取典型的盘转式八孔制砖机作为配套对象,可与其他输送搬运设备一起组成完整的砖坯生产及输送流水线。

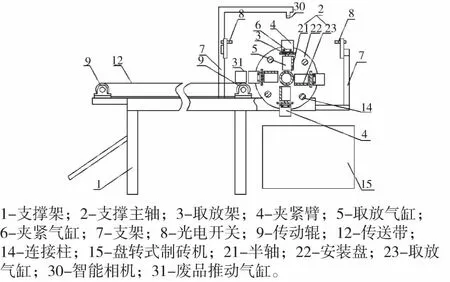

如图1所示,取砖机器人整体设计安装于八孔盘转式制砖机的上方,机械结构主要由支撑架、支撑主轴、取放架、砖坯移除机构、取砖机械手及各部分的驱动装置等机构组成。[1]

如图2所示,支撑架上安装有由旋转动力装置驱动(伺服电机)转动且水平设置的支撑主轴。支撑主轴采用滚筒式设计,按90度均匀分布设计4个取放架,每一个取放架分别装有夹砖机械手,每个机械手由两只气动夹紧臂组成。1号取放架对应转盘式制砖机的砖块出口,4号工位对应砖坯移除机构(图2-图4)。在每个取放架上设计安装一个伸缩气缸,用来控制砖夹的升降;设计安装两个夹持气缸,同夹持机构组成气动机械手,来对砖坯进行夹紧和松开。在支撑主轴侧面安装两个电磁控制阀,控制气缸的通气和排气。

图2 机器人关键机械结构设计图

支撑主轴包括连接在支撑架上的两段半轴,其中一段半轴由伺服电机作为动力源并通过减速器带动其转动;两半轴上安装有相对设置的两个安装盘,两安装盘之间连接有沿支撑主轴轴线环布的4个安装架。为了保证两安装盘的转动稳定性,在两安装盘之间安装有将其连为一体的多根连接柱。两个半轴采用空心轴的结构,可以将取放气缸、夹紧气缸的动作控制连线以及气路连接从空心轴的中间穿入并通过旋转头连通,这样即方便了连接,又避免了主轴转动时出现线路拧辫现象。

取放架连接在安装架上且可沿支撑主轴径向方向滑移,安装架上装有沿支撑主轴轴线方向间隔分布的支撑套,并在取放架上固接有沿支撑主轴径向方向伸入支撑套且与支撑套滑动配合的支撑柱。支撑柱可沿支撑套滑动,其滑动方向为支撑主轴的径向方向。

取放动力装置为连接在安装架上的取放气缸,取放架动力连接在取放气缸的活塞杆上。

夹紧动力装置为连接在取放架上且沿支撑主轴轴向方向相对设置的两个夹紧气缸,两夹紧气缸的活塞杆可对称向外伸出或向内伸出。此处设计采用两个夹紧气缸的好处在于,可以单独控制每一个夹紧气缸的行程,当该机与盘转式制砖机配装尺寸出现偏差时,可以及时调整夹紧气缸的行程,从而保证两夹紧臂夹持砖坯后位于中间位置,提高将砖坯码放到砖坯移出机构时的整齐度,为后期的码坯做好准备。

砖坯移除机构位于支撑主轴后方,包括连接在支撑架上且前后平行布置的两根传动辊,其中一根传动辊由动力装置(伺服电机)驱动,两传动辊之间包覆有砖坯传送带。取放架从拾取砖坯工位旋转270°后,将砖坯放置在该砖坯传送带上。

2 机器人工作过程

当砖坯经盘转式制砖机成型后,砖坯呈平放状态自制砖机一个出砖口被顶出。机器人初始位置时,正下方的取放架位于制砖机出砖口的上方。此时通过取放气缸驱动取放架,沿支撑主轴径向方向运动,也就是使取放架靠近出砖口。夹紧气缸驱动两夹紧臂沿支撑主轴轴向方向相向移动,从而夹取砖坯;夹住砖坯后,再通过取放气缸驱动取放架远离出砖口,将砖坯拾起。然后通过旋转动力电机驱动支撑主轴转动,使带有砖坯的取放架转动90°,此时另一个取放架正对出砖口上方,重复上述动作即可实现连续取砖。支撑主轴每转动90°,正下方的夹紧臂夹取一次砖坯,同时后方的夹紧臂在移除机构上摆放一次砖坯,取放气缸的推出还具有将砖坯推齐的作用。由于砖坯在上述装置的带动作用下在竖直状态下旋转,因而砖坯在旋转后被放置到砖坯移出机构时,便呈现为立放状态,可方便现有的其他大功率搬运机器人对砖坯进行批量抓取搬运。

另外,支撑架上装有夹砖感应装置和智能相机检测系统,通过感应装置和智能相机检测系统,可以感应出位于正上方的取放架上的夹紧臂是否夹取了砖坯,砖坯的成型表面质量图像可传输到视觉控制器,视觉控制器经综合判定后发出相应的信号给电气控制系统,进一步保证设备的正常运行。

3 电气控制系统设计

机器人电气控制系统,采用西门子S7-1200可编程逻辑控制器(PLC)为核心,支撑轴和移除机构驱动装置均采用HG-KN43J-S100型号伺服电机,MR-JE-40A型号伺服驱动器,采用脉冲+方向控制方式。PLC通过接收感应开关,智能相机等传感器所传递的外围状态信号,控制各机构的动作,实现机械、电气联合控制,使各机构按规定节拍运行,同时使用人机界面调整系统的用户参数数据[2]。PLC与伺服驱动器的接线方式如图3所示,PLC部分输入输出点的定义如表1所示。

表1 PLC系统部分输入输出点定义

图3 S7-1200为核心的电气控制系统图

4 视觉系统设计

移除机构上累计达到20块砖坯后,专用的场地移动式大功率砖坯搬运机器人会将这20块砖坯进行批量夹取搬运。但部分砖坯成型时存在裂纹、破损等质量问题,在使用上述搬运机器人搬运时因受力较大会产生破损,从而导致其他砖坯一并从机器人夹具中掉落,给企业生产带来很大损失。为解决上述问题,本系统中采用了一种高集成化微小型视觉系统——智能相机[3]。

智能相机系统采用欧姆龙FH-L550视觉控制器,FZ-SC2M相机,焦距12 mm的标准镜头模组。其工作原理为:视觉控制器接收到PLC发出的测量触发信号后,按照测量流程中登录的处理项目顺序,对来自相机的输入图像进行识别对比,主要检测砖坯边缘是否完整、砖坯表面是否存在缺陷及其他砖坯成型质量,在进行综合判定后将检测结果输出给PLC[4]。当PLC接收到视觉控制器的判断结果为不良品时,该砖坯仍然会被摆放至移除机构输送带,但PLC将控制推动气缸将该废品推出。通过剔除边缘不完整、表面有缺陷、成型质量差的砖坯,减少后续搬运工序中的整体破损率。

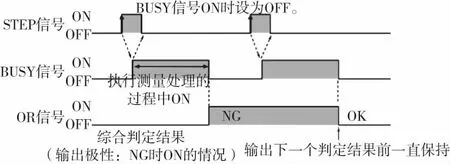

PLC和视觉控制器之间采用并行接口进行数据传输,其工作时序如图4所示。

图4 视觉控制系统的时序图

(1)在视觉控制器输出信号BUSY为OFF的条件下,PLC根据工作节拍输出拍照触发信号STEP到视觉控制器。

(2)视觉控制器接收到STEP端的触发信号后,开始进行图像测量处理,其输出信号BUSY在执行测量处理的过程中从OFF变为ON。

(3)当图像测量处理完成后,视觉控制器的输出信号BUSY从ON变为OFF,同时在OR端输出综合判定结果信号。PLC此时读取OR信号值,并以此信号值进行后续流程的处理。

5 结束语

本文所设计的码砖机器人,利用滚筒式支撑主轴的旋转,既实现了取砖、码砖同时进行,又实现了砖块的姿态变换,为后续设备的工作提供了便利,大大提高了制砖企业的生产效率和生产过程的自动化程度,其创新点体现在:

①采用四工位同时工作设计,该机器人的拾取、码放单个砖坯的工作周期可达到1秒以内。在节约了人力成本的同时,还可使盘转式制砖机的工作效率得到进一步提高,且该机器人完全可以与十六孔制砖机配合使用。

②采用伺服系统控制滚筒式支撑主轴旋转,达到准确定位的效果,支撑主轴通过270°的旋转实现了砖坯由挤压成型时的水平摆放转换为输送带上的竖直摆放,保证输送带上砖坯的后续顺利转运。

③充分利用气动元件动作迅速的特点,采用气动元件控制砖夹的升降;利用气缸夹持力柔和快速调整的特点,采用气动手指夹持砖坯,确保砖坯的可靠夹持并保证砖坯不变形,降低砖块搬运破损率。

④采用机器视觉技术取代传统的人工检测,对砖坯成型质量进行分析,剔除质量欠佳的砖坯,为后期砖坯搬运的低破损率和砖垛的稳固性奠定了良好的基础。