油田常压储罐安全泄放设施设计

2023-11-15盛楠

盛 楠

(1.化学品安全全国重点实验室,山东青岛 266104 2.中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

石油是重要的战略资源,由于其易燃、易爆、易挥发、易流动的特性,在储存、运输、灌装过程中极易发生火灾、爆炸事故。当饱和蒸气压较高的原油进入常压储罐内,会闪蒸出大量油气,如果不采取适当的保护措施,储罐会由于超压发生油气泄漏而引起爆炸。爆炸冲击波会对周围事物造成大范围的破坏,导致环境污染、人员伤亡和社会财产损失[1]。而当环境温度降低或原油从储罐送至其他单元,则会导致储罐内部液面以上的气相压力降低,若压力降低至储罐设计负压值以下,将会发生瘪罐现象[2]。

储罐工艺流程设计时,为了降低储罐超压和负压的风险,需对储罐设置合适的保护设施。防止超压的保护措施为油气排放至火炬、呼吸阀(呼气)、紧急泄压人孔;防止负压的保护措施为充入氮气气体[3-4]、安装呼吸阀(吸气)。因此,为防止储罐超压或瘪罐,对储罐内油气的呼吸量计算尤为重要,是储罐泄放设施设计安装的关键数据。

1 不合格原油处置工况

某油田一期项目以原油为主,预计2023年底建成,二期项目以伴生气为主,预计2024年底建成。本文主要以一期项目为背景进行论述,该项目开采的原油经过脱水、脱盐、稳定等工艺处理后,成为合格原油送至原油罐区。原油罐区中分别设置了合格原油储罐、不合格原油储罐。其中合格原油经外送增压至末站储罐,不合格原油储罐用于接收油田中不同工况下产生的不合格原油,主要工况为:①工况1:正常生产情况下,当合格原油储罐检修时,合格原油(不挥发原油)会进入不合格原油储罐暂存后外送;②工况2:在二期项目建成前,从一期项目稳定气体压缩机来的凝液会进入不合格储罐并且闪蒸。在这种工况下,不挥发流体也会同时进入不合格原油储罐。二期项目建成后,此凝液会输送至二期项目进行处理,不再进入不合格原油储罐;③工况3:在一期项目工艺装置停电的工况下,装置无法正常生产,二级分离器的操作压力降低,并将不合格原油送至不合格原油储罐,此股液体为闪蒸性液体,进入常压储罐中会闪蒸出大量油气;④工况4:当二期项目建成后,工况2中的凝液送至二期项目处理后,二期项目的空气冷却器产生的凝液也会送至不合格原油储罐并闪蒸。

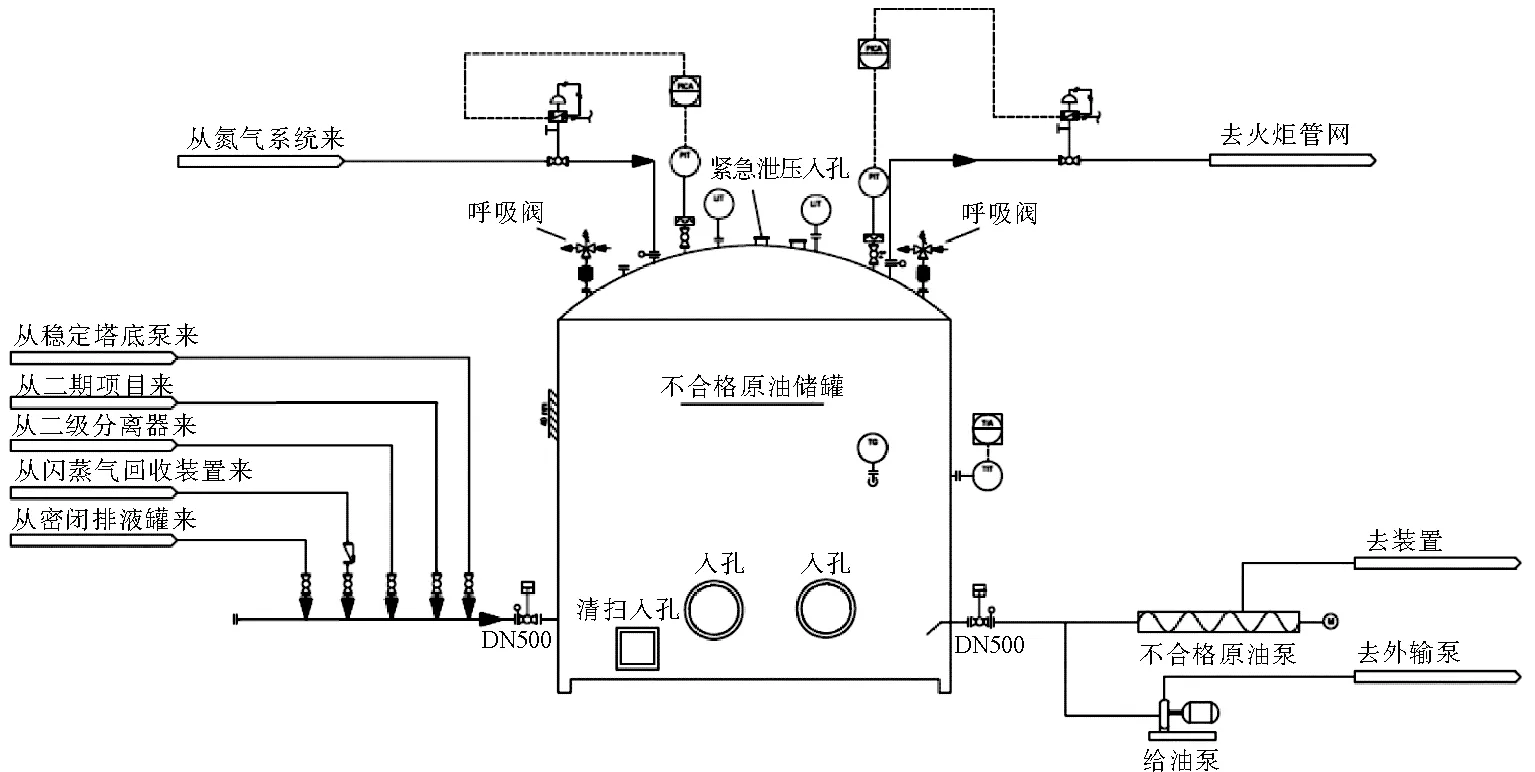

待上游装置有能力处理这部分不合格原油时,如恢复电力供应或装置处理能力余量可承受不合格原油泵的流量,开启不合格原油泵,将不合格原油重新送回装置进行处理。在不合格原油储罐中经过沉降、闪蒸等过程,不合格原油储罐中的油品可转变为合格原油,再使用给油泵增压至外输泵后外输。不合格原油储罐的处置流程[5]见图1。

图1 不合格原油储罐处置流程

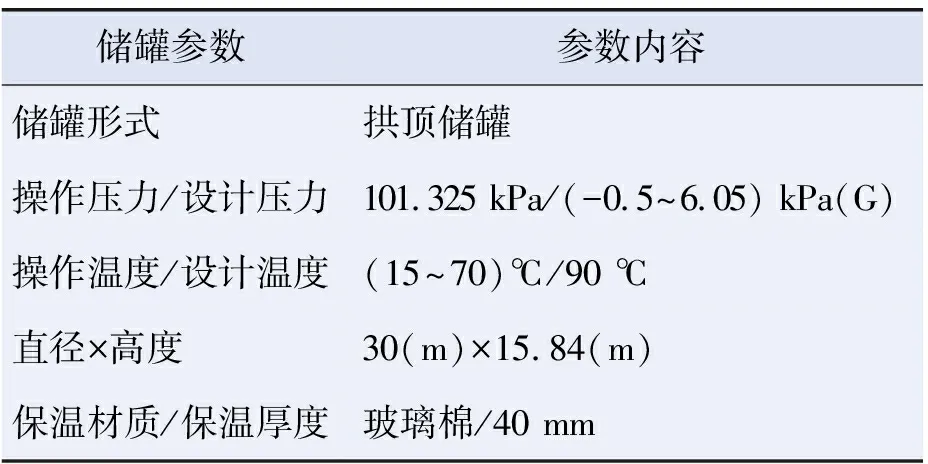

不合格原油在操作温度下的饱和蒸气压为103 kPa(A),倾点为-16 ℃。不合格原油储罐的相关参数如表1所示。

表1 不合格原油储罐参数

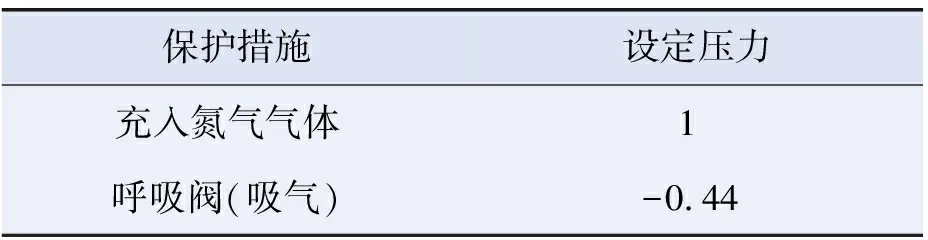

为了维持储罐内气相空间的微正压(1~3.5 kPa(G)),确定了压力调节方案[6]。

a) 当罐内气相压力降低至1 kPa(G)时,打开补充氮气管道的调节阀A,向罐内补充氮气至气相压力上升至1 kPa(G)以上,调节阀A关闭。当调节阀A失效或者氮气站故障时,罐内气相压力继续下降至-0.44 kPa(G)时,呼吸阀自动打开吸气口补充空气,当罐内气相压力上升至1 kPa(G)以上,呼吸阀自动关闭吸气口。

b) 当罐内气相压力升高至3.5 kPa(G)时,打开泄放管网管道的调节阀B,将油气泄放至火炬管网,当罐内气相压力降低至3.5 kPa(G)以下,调节阀B关闭。当调节阀B失效或者火炬故障时,罐内气相压力继续升高至4.5 kPa(G),呼吸阀自动打开呼气口泄放油气,当罐内气相压力下降至3.5 kPa(G)以下,呼吸阀自动关闭呼气口;此时若呼吸阀呼气功能失效,罐内气相压力继续升高至5.5 kPa(G),紧急泄压人孔自动开启,向大气中泄放油气。

综上所述,泄放保护措施的设定压力如表2和表3。

表2 防止负压措施及设定压力 kPa(G)

表3 防止超压措施及设定压力 kPa(G)

综合压力调节方案,确定原油储罐负压、超压工况调节措施及设定压力。基于以上参数作为输入,计算储罐泄放尺寸,降低储罐爆炸风险。

2 基于API 2000—2014的储罐呼吸量计算[7-8]

2.1 由于液体流入而产生的呼气情况

2.1.1 非挥发性液体

非挥发性液体是指蒸气压小于或等于5.0 kPa(A)的产品,由于液体灌装而产生的呼出气体体积流量计算如式(1)所示。

(1)

式中:vop——正常状态下由于液体流入引起的呼出气体体积流量,m3/h;

P——操作状态下的储存压力,kPa,取值100.2;

vpf——操作状态下的流入最大液体体积流量,m3/h,取值770;

T——操作状态下的储存温度,K,取值340;

T0——正常状态下的温度,K,取值273.15;

P0——正常状态下的压力,kPa(A),取值100.2。

经计算,vop为643 m3/h。

2.1.2 闪蒸性液体

闪蒸性液体进入储罐导致的排气量比液体流入引起呼出气体体积流量高出很多倍。当进入储罐的液体的蒸气压力大于储罐内部的操作压力时,就会发生闪蒸。由于溶解气体(例如石油混合的甲烷)的存在或者液体在高温情况下会闪蒸的产品,需进行平衡闪蒸计算,从而增加呼出排气量。考虑到闪蒸并未对进入储罐的液相体积流量有太大改变,正常状态下由于液体流入引起的呼出气体体积流量(式(2)),与非挥发性液体流量相同,为643 m3/h。闪蒸气量可根据油气加工模拟软件HYSYS V11模拟。

(2)

式中:vev——正常状态下闪蒸引起的呼出气体体积流量,通过HYSYS V11模拟计算,7 602 m3/h。

2.2 液体流出产生的吸气情况

考虑储罐最大特定的排液能力而引起的吸气情况应按式(3)计算。

(3)

式中:vip——正常状态下由于液体流出引起的吸入气体体积流量,m3/h;

P——操作状态下的储存压力,kPa(A);

vpe——操作状态下的流出最大液体体积流量,m3/h,取值770。

T,T0,P0分别取343 K,273.15 K,100.2 kPa(A)。

经计算,vip为613 m3/h。

2.3 热效应产生的呼(吸)气情况

2.3.1 储罐所在纬度引起的影响系数

储罐所在纬度引起的影响系数计算公式如式(4)所示。

(4)

式中:Y——纬度影响系数;

La——储罐所在维度。

项目所在地纬度低于42°,故Y影响系数为0.32。

2.3.2 储罐保温引起的折减系数(Ri)

当储罐不使用绝缘时,Ri=1。对于全部保温的储罐,Ri=Rin。

由于罐顶保温易积的雨水会破坏保温结构,并且罐顶保温对立式储罐保温的作用不大,故本文的不合格原油储罐采用罐壁保温、罐顶不保温的方式,折减系数按式(5)计算。

(5)

式中:Rin——储罐全部保温折减系数;

hin——储罐内部传热系数,W/(m2·K),取值4;

lin——储罐保温厚度,m,取值0.04;

λin——保温材料导热系数,W/(m·K),取值0.045。

经计算,Rin为0.22。

对于部分保温的储罐,Ri=Rinp,可根据式(6)计算。

(6)

式中:Rinp——部分保温的储罐的折减系数;

Ainp——储罐的保温面积,m2;

Atts——储罐的全部面积,罐顶与罐壁面积之和,m2。

其中:

Ainp=π×D×H

(7)

Atts=π×D×H+2π×R×Hg

(8)

式中:D——储罐直径,m,取值30;

H——储罐高度,m,取值15.84;

R——封头的曲率半径,m,取值36;

Hg——封头高度,m,取值3.3。

经计算,Ainp为1 493 m2,Atts为2 255 m2,Rinp为0.48。

2.3.3 由于热效应而产生的呼气量

由于热效应而产生的呼气量由式(9)计算。

(9)

式中:vot——正常状态下,由于热效应而产生的呼气情况,m3/h;

D——储罐直径,m,取值30;

H——储罐高度,m,取值15.84;

Ri——储罐保温折减系数,取值0.48;

Y——由于纬度而产生的影响系数,取值0.32。

经计算,vot为677 m3/h。

2.3.4 由于热效应而产生的吸气量

由于热效应而产生的吸气量由式(10)计算。

(10)

式中:vit——正常状态下,由于热效应而产生的吸气情况,m3/h;

C——由蒸气压力、储存平均温度和纬度决定的系数,已知己烷在60 ℃时饱和蒸气压为76.36 kPa(A),项目所在地纬度低于42°,按原油储存温度大于25 ℃,通过API 2000—2014可选值6.5。

经计算,vit为2 129 m3/h。

2.4 吸气量与呼气量的总量计算

2.4.1 单罐最大呼气容积流量

单罐最大呼气容积流量计算如式(11)所示。

vobn=vop+vot

(11)

式中:vobn——正常状态下,单罐最大呼气容积流量,m3/h;

vop——正常状态下,由于液体流入引起的呼出气体体积流量,m3/h;

vot——正常状态下,由于热效应引起的呼出气体体积流量,m3/h,取值677;

由于停电工况(工况3)为突发状况,事故原油快速、大量地进入不合格原油储罐,在不考虑热效应引起的呼气量条件下,呼气量(除火灾)为闪蒸气量与不挥发气体进入储罐的流量之和,经计算,vobn为8 245 m3/h。

2.4.2 单罐最大正常吸气容积流量

单罐最大正常吸气容积流量计算如式(12)所示。

vibn=vip+vit

(12)

式中:vibn——正常状态下,单罐最大吸气容积流量,m3/h;

vip——正常状态下,由于液体流出引起的呼出气体体积流量,m3/h,取值613;

vit——正常状态下,由于热效应引起的吸气体体积流量,m3/h,取值2 129。

经计算,vibn为2 742 m3/h。

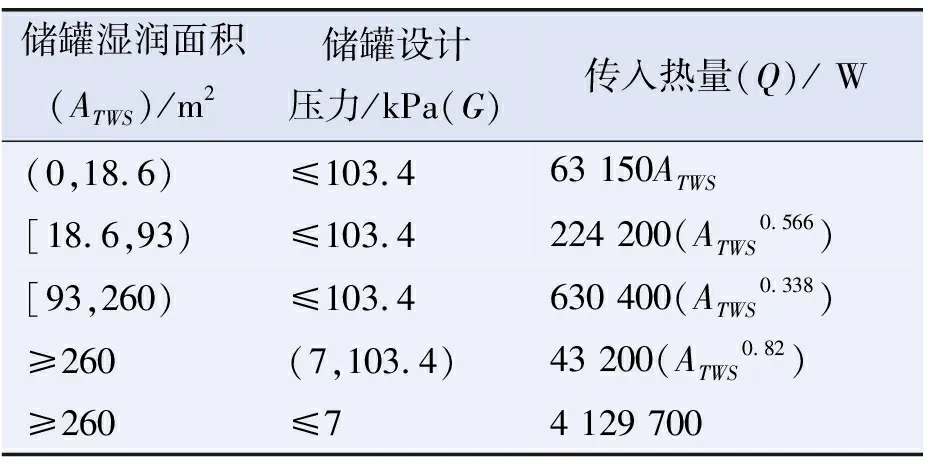

2.5 发生外部火灾时所需的排气流量(紧急通风)

当罐体不具有薄弱的顶板-罐壳结构,发生火灾时的罐体所需的排气流量用式(13)计算。

(13)

式中:q——正常状态下,发生外部火灾时所需的排气流量,m3/h;

Q——外部火灾对罐传入的热量,W;

F——环境影响系数,通过API 2000中表8可知,此处采用非冷藏、地上储罐的系数取值1;

L——储罐内液体在泄放压力和温度下的气化潜热,由于L越小,所计算的火灾时排气量越大,基于4种工况,工况3的液体气化潜热最小,为474 900 J/kg;

M——流体的摩尔质量;

T——泄放压力下的绝对温度,308 K。

储罐湿润面积(ATWS)可由式(14)计算。

ATWS=π×D×HTWS

(14)

式中:D——储罐直径,m,取值30;

HTWS——储罐的湿润高度,m,取值8.14。

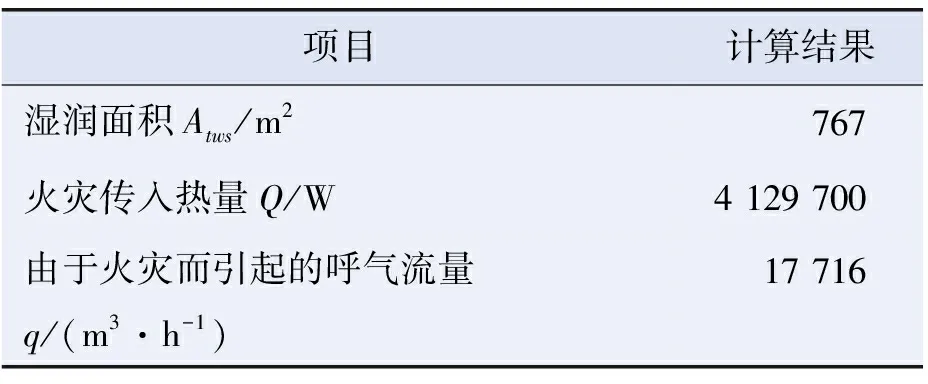

由API 2000可知,对于立式储罐,9.14 m高度以下的储罐总表面积为湿润面积。对于安装在地面上的立式储罐,储罐底板的面积不包括在湿润面积之内。本实例中拱顶罐下为混凝土基础,高度1 m,故湿润高度HTWS为8.14 m。经计算,储罐湿润面积ATWS为767 m2。查表4可得外部火灾对罐传入的热量Q为4 129 700 W。

表4 外部火灾对罐传入的热量(Q)

经计算,发生外部火灾时所需的排气流量为17 716 m3/h。

最大呼气量为流入不挥发液体量加上工况3的闪蒸气量,为643+7 602=8 245 m3/h。此工况为停电工况,故不考虑热呼吸引起的呼气流量。

最大吸气量为由于流出液体而引起的吸气流量加上由于热呼吸而引起的吸气流量,为613+2 129=2 742 m3/h。

储罐外部火灾工况单独考虑,呼气流量为17 716 m3/h。

综上所述,储罐的呼吸流量见表5~表7。

表5 储罐呼气流量 m3/h

表6 储罐吸气流量 m3/h

表7 外部火灾引起的呼气流量

2.6 要求的有效呼(吸)气面积

泄放设备对保护储罐十分重要,有效呼(吸)气面积又是其中最重要的参数,因此根据呼(吸)气量可计算出泄放油气的设备的有效面积,从而利于对泄放设备进一步设计。有效呼(吸)气面积可根据式(15)计算。

q′=125.15×pi×Aeff×

(15)

式中:q′——在正常状态下,呼(吸)气的流量,m3/h;

pi——压力泄放设备的入口绝对压力,kPa(A);

po——压力泄放设备的出口绝对压力,kPa(A);

Ti——压力泄放设备的入口温度,K;

Aeff——有效呼(吸)气面积,cm2;

M——流体的摩尔质量;

Zi——流体的压缩系数;

k——流体的比热比。

a) 当去火炬的气体管道故障时,最大呼出气体流量通过呼吸阀排出,假设储罐顶设置2台呼吸阀,每台呼吸阀的呼气流量为(最大呼出气体流量×1.1)÷2=4 550 m3/h。经计算,可得呼吸阀呼气的有效面积,见表8。

表8 呼气、吸气情况下呼吸阀的设计参数

b) 当储罐内的气相空间压力降低,应充入氮气气体实现储罐的微正压。当氮气管道故障时,最大吸入气体流量通过呼吸阀进入储罐,假设储罐顶设置2台呼吸阀,每台呼吸阀的呼气流量为(最大吸入气体流量×1.1)÷2=1 510 m3/h。经计算,可得呼吸阀吸气的有效面积,见表8。

综上,呼气、吸气有效流通面积分别为225.48,227.2 cm2,因此初选呼吸阀为2台,规格为DN250。还需根据厂家的实际制作情况来决定呼吸阀的规格,此呼吸阀应为爆燃阻火器。

c) 当发生外部火灾时,储罐内的液体产生大量气体,导致气相空间压力急剧升高,此时应利用紧急泄压人孔泄压。每台呼吸阀的呼气流量为(火灾情况下呼出气体流量×1.1)÷2=19 490 m3/h。经计算,可得紧急泄压人孔呼气的有效面积,见表9。

表9 呼气情况下紧急泄压人孔的设计参数

综上,呼气有效流通面积为920.8 cm2,初选紧急泄压人孔为1台,规格为DN600。还需根据厂家的实际制作情况来决定紧急泄压人孔的规格。

3 基于SH/T 3007—2014计算储罐呼吸量计算[9-10]

3.1 储罐呼吸量

根据SH/T 3007—2014《石油化工储运系统罐区设计规范》可计算出储罐由于液体的进出及大气环境影响,引起储罐呼气及吸气的流量。

3.1.1 液体流出、热呼吸引起的吸气情况

液体流出储罐时会使得密封气进入储罐,保证储罐气相空间的微正压(约102 kPa(A))。

V液出=770 m3/h,换算成正常状态为643 m3/h。由于热呼吸使得储罐吸气的流量V热吸为1 210 m3/h,故,V吸=V液出+V热吸=1 853 m3/h。

3.1.2 液体流入、热呼吸引起的呼气情况

液体流入储罐时会使得储罐向外呼气,原油闪点小于45 ℃,为进液量选取一定的系数。V呼=2.14×V液进=2.14×770=1 650 m3/h。换算成正常状态为1 340 m3/h。由规范SH/T 3007中表5.1.6可知,由于热呼吸使得储罐呼气的流量为1 210 m3/h。故,V呼=V液进+V热吸+V闪蒸=4 200 m3/h。

3.1.3 储罐外部火灾情况

SH/T 3007中仅对采用氮气等惰性气体保护的储罐进行规定,在罐顶设置直径不小于500 mm的紧急泄压人孔,即紧急泄压人孔的面积不小于0.2 m2,并未对火灾情况下的排气量进行说明。

3.2 呼吸阀的规格与数量

通过SH/T 3007—2014中第5.1.7节可知,应按照呼吸阀通气量曲线来选定呼吸阀。在缺少呼吸阀通气量曲线时,10 000 m3的储罐设置有阻火器的呼吸阀2台,规格为DN300。

4 结果与讨论

4.1 结果

综上所述,得出吸入量:2 742 m3/h(API 2000),1 853 m3/h(SH/T 3007);呼出量:8 245 m3/h(API 2000),4 200 m3/h(SH/T 3007);火灾呼出量:17 716 m3/h(API 2000),SH/T 3007:选择不小于DN500的紧急泄压人孔。

4.2 讨论

a) 通过对比可知,API 2000—2014计算较为详细,考虑了储罐保温、储罐所在纬度、储罐基础高度等因素,但是可能会忽略其它因素。SH/T 3007—2014计算较为快速、简洁,但是计算出的数据较为粗略。

b) 对比呼吸量,API 2000的计算过程中考虑了储罐所在纬度、液体储存温度及气化潜热、储罐的尺寸、储罐保温程度、液体的饱和蒸气压等因素,并对项目不同工况、火灾情况进行了详细的计算。在呼气量中,SH/T 3007中未对闪蒸液体进行说明,故在此方面会有遗漏,但是根据此标准中表格选择,可直接选出2台DN300的呼吸阀,在实际项目中是可以应用的。API 2000不会遗漏引起储罐呼吸的各种因素,而SH/T 3007更倾向经验取值。

c) 储罐通过氮封可保证罐内可燃气体浓度处于爆炸极限之外,降低了储罐燃爆的风险。通过将油气排入火炬系统燃烧,可避免直接将油气排入大气,环境效益显著。氮封与排入火炬的合理运用,均可实现储罐内维持微正压的状态,使储罐得到合理的使用。呼吸阀、紧急泄压人孔是储罐的重要泄压设施,应该与氮封、排入火炬等措施有机结合,才可有效保护储罐,保障安全。