正丁烷高温着火延迟期的实验与数值模拟研究

2023-11-15任君朋

任君朋

(1.化学品安全全国重点实验室,山东青岛 266104 2.中石化安全工程研究院有限公司,山东青岛 266104)

0 前言

正丁烷作为重要的化工原料可以通过催化裂化、加氢等手段制备,且在工业生产和生活中广泛应用。近年来随着技术的进步,许多工艺涉及高温条件下正丁烷与氧气的混合、反应过程,例如正丁烷氧化制顺酐工艺[1]。然而,正丁烷高温条件下的氧化、自燃、爆炸等行为与常温条件具有显著差异。目前,相关机理及安全操作条件仍不明确,限制了诸多新工艺研发及过程安全保障[2]。

针对正丁烷高温条件下的氧化、自燃、爆炸等行为研究,国内外主要采用传统的加热手段,将物质加热到一定温度后,研究其自燃或爆炸行为。但该方法会使化合物在加热过程中提前发生氧化,以至于所测得的数据会产生较大误差。此外,根据实验数据拟合方程,采用外推法虽然可以得到研究工况下的爆炸或自燃行为,但该方法只能应用于特定组成或者特定含量,不能从机理上对化合物的爆炸行为进行揭示[3];并且该方法在研究预热温度、反应物或产物组成及初始压力方面都有着明显的局限性。

因此,为研究正丁烷在特定工况下的自燃或爆炸行为,需设计一种能够瞬时达到研究工况的装备[4]。激波管虽然能够利用平面入射和反射激波绝热非等熵的均匀加热方式,使实验段内预混气自点火并燃烧[5,6],但是激波管所维持的工况时间仅为50 ms以内,对于惰性气体或自燃行为复杂化合物,维持时间具有明显的局限性。快速压缩机可基于绝热等熵压缩瞬时升温原理,通过活塞驱动快速压缩使低碳烃化合物在气缸内部形成“绝热内核”,实现宽温度压力条件下爆燃的精确测量。在快速压缩机实验中,预混气温度范围为350~800 ℃,压力范围为1~100 MPa,包含压缩过程的名义实验时间为1~50 ms,维持实验工况的时间可达到500 ms以上。故基于快速压缩机建设的高温高压燃爆测试平台,使着火延迟时间的实验测定成为了可能[7]。

同时,基于实验数据的数值模拟,可通过对体系的流动、传递和反应过程,建立相应的物理模型和数学方程并使用计算机进行求解[8]。国内研究者在数值模拟方面主要通过商业软件进行数值计算。其中,CHEMKIN软件可以利用机理文件对正丁烷的着火延迟时间与燃烧反应路径进行分析,从而揭示高温高压下正丁烷的燃爆机理,为高温条件下正丁烷转化新工艺提供安全保障。

综上所述,本文将开展的研究内容,包括基于等熵压缩的原理方法在广泛的操作条件下设计新实验;实验测量;基于CHEMKIN软件[9-10],利用详细化学动力学模型开展正丁烷着火时主要基元反应的反应路径分析,从化学反应动力学角度,揭示温度对正丁烷着火特性的影响规律。期望通过推进高温气体动力学与燃爆机理研究,为提高正丁烷高温氧化工艺本质安全化水平提供技术支持。

1 正丁烷高温着火延迟期的实验

1.1 高温高压燃爆测试平台

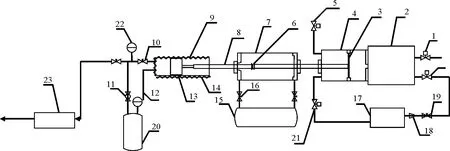

本文利用自主建设的高温高压燃爆测试平台对正丁烷的着火延迟进行测定,高温高压燃爆测试平台如图1所示。

1.后腔排气电磁阀;2.驱动后腔;3.驱动活塞;4.驱动前腔;5.前腔排气电磁阀;6.压缩比调节器;7.制动系统;8.压缩连杆;9.燃烧室;10.进气针阀;11.球阀;12.Kistler压力传感器;13.加热系统;14.燃烧室加热系统;15.油泵;16.针阀;17.压气机;18.减压阀;19.针阀;20.预混罐;21.气动阀;22.压力指示;23.真空泵

该平台已用于测量多种物质着火特性并被证明是可靠的[11],主要由驱动系统、制动系统、燃烧系统、混合气系统和控制系统组成。通过高压气体驱动使气体在燃烧室内实现所要求的实验工况,其原理类似于内燃机的单个活塞压缩冲程。燃烧系统是该平台的核心,配备有预热和温度控制系统,使反应物的初始温度可以精确控制。燃烧室直径为35 mm,压缩行程为215 mm,压缩比在一定范围内可调。燃料的初始压力由数字压力表测得,且利用压电式压力传感器(kistler 6125B)测量压缩前后燃烧室内的动态压力。压缩上止点的温度无法直接测量得到,通常由“绝热核心”假设计算得到[12]。

1.2 着火延迟的定义

着火延迟(τ)定义为压缩结束时刻(EOC)与热着火阶段最大压力升高率(dp/dt)时刻之间的时间间隔,着火延迟定义示意,如图2所示。

由图2可知,对于两阶段着火的情况,将压缩结束时刻与第一个局部最大压力升高率时刻之间的时间间隔,称为第一阶段着火延迟(τ1);相应地,将第一阶段着火与热着火之间的时间,称为第二阶段着火延迟(τ2);将EOC与热着火之间的时间,称为总着火延迟(τ)。

1.3 测试燃料

为了保证试验的准确性,采用由大连大特有限公司提供的正丁烷(CAS 106-97-8),纯度超过99.95%;采用由鲁东气体公司提供的氮气和氧气,纯度超过99.999%。在进行实验之前,需利用真空泵将预混罐压力抽至3 Pa以下,并利用高纯氮气进行反复置换,然后根据比例配置试验方案下的混合气。为保证混合气能够混合均匀,进料结束后需将混合气在预混罐静止4 h以上。

1.4 实验工况

正丁烷与氧气、氮气混合燃料的实验方案,在配置气体的过程中,是按照压力与体积比来进行混合的。因此,本实验中正丁烷与氧气、氮气的比例按照体积分数计,分别为4.88%、31.71%、63.41%;测定上止点的压力为1.0 MPa和2.0 MPa两个工况;上止点温度为350~700 ℃。

1.5 实验装置的可靠性验证

为验证实验装置的准确性与重复性,测定了测试工况为16.7%甲烷+33.3%氧气+50%氩气混合气,上止点压力为2.0 MPa,上止点温度为627 ℃,甲烷的着火延迟时间,测试结果如图3所示。

图3 实验装置的可靠性验证

从图3可以看出,实验结果重复性良好,且与文献值对比[13],误差在可接受的范围内,该实验结果证明了高温高压燃爆装置用于低碳烃燃烧特性研究的可行性。

1.6 实验结果与讨论

正丁烷在不同温度下着火延迟时间,如图4所示。

图4 温度对正丁烷着火延迟时间的影响

由图4可以看出,正丁烷在温度范围为350~700 ℃内,压力1.0 MPa时,发生自着火起始温度约为400 ℃左右,着火延迟时间为112 ms左右;压力2.0 MPa时,正丁烷发生自着火的起始温度为380 ℃左右,着火延迟时间为283 ms左右。正丁烷在510~618 ℃范围内,随温度升高,着火延迟时间变长,发生负温度效应现象。在1.0 MPa工况下,正丁烷发生负温度系数现象的起始温度在510 ℃左右;在2.0 MPa工况下,丁烷发生负温度系数现象的起始温度在507 ℃左右,说明压力升高,对发生负温度效应现象的起始温度影响不大。

相同温度、不同压力对正丁烷着火延迟时间的影响,实验结果如图5所示。

图5 压力对正丁烷着火延迟时间的影响

从图5可以看出,同一温度下,压力越高,着火延迟时间越短。其主要原因是混合气中活性分子数比例增加,分子间碰撞剧烈,反应速率加快。

2 正丁烷着火延迟的数值模拟研究

2.1 模拟结果的准确性验证

本文利用CHEMKIN软件模拟正丁烷在高温高压燃爆装置的燃烧室内,不同工况下燃烧时的物理及化学反应条件。采用机理文件AramcoMech 2.0对正丁烷分子在不同温度或压力下的燃烧过程进行了模拟研究,模拟结果如图6所示。

图6 正丁烷着火延迟时间随温度的变化关系

从图6可以看出,在1.0 MPa下,427~510 ℃的范围内,着火延迟时间随着温度的升高而降低,当温度大于510 ℃时,正丁烷着火延迟时间随着温度的升高,反而变长,在该工况下出现了负温度效应现象;在2.0 MPa时,温度大于502 ℃时,丁烷分子燃烧出现了负温度效应现象。说明随着压力的升高,丁烷分子出现负温度效应现象的温度降低。

将空载实验数据导入到软件中,并考虑压缩过程中的热损失,采用CHEMKIN软件模拟不同温度下正丁烷着火延迟时间的数据。从图6中可以看出模拟数据基本能够对实验数据进行预测,负温度效应现象也可以在模拟数据中体现,说明机理文件AramcoMech 2.0可对正丁烷的着火延迟时间进行预测与模拟,体现了实验数值与模拟值的一致性。

2.2 正丁烷的反应路径分析

正丁烷的燃烧过程并非是通过化学反应 2C4H10+13O2=8CO2+10H2O一步完成的,而是通过多种自由基以及中间产物的氧化还原反应构成的链式反应进行的。

为揭示正丁烷发生负温度效应现象的本质,采用AramcoMech 2.0机理文件对正丁烷着火过程的反应路径进行分析。由图2可知,正丁烷与氧气预混气在压缩自着火过程中经历了两个阶段(低温阶段和高温阶段)的释热过程。第一阶段为中间自由基的生成过程,反应放热后反应体系温度升高,反应速率增加,并且释放大量的热量,待反应体系温度达到峰值后完成高温阶段着火。

2.2.1 正丁烷第一阶段着火燃烧的路径分析

对于在第一阶段点火的正丁烷/氧气/氮气混合物,反应过程如图7所示。

在较低温度下,正丁烷首先脱去烷基上的H生成正丁基同分异构体(伯丁基自由基(PC4H9仲丁基自由基SC4H9),从而引发链传播反应,在此过程中OH自由基和O2起到了重要作用。在生成正丁基自由基后,该自由基会经过加氧反应生成过氧化丁基,同时正丁基经历β断裂生成烷烃。在低温着火最后阶段,过氧化丁基经过分子内氢转移异构化生成过氧烷基同分异构体,部分过氧化丁基由双分子反应生成氢过氧丁烷,另一部分过氧化丁基消除反应生成丁烯(C4H8-1和C4H8-2)与HO2,而自由基HO2在中低温范围内是相当不活泼的,从而在生产丁烯后诱导了链终止反应的发生。

因此,从反应路径发现,随着温度升高,正丁烷着火产生负温度效应现象的行为主要是由于丁基过氧自由基的支化途径,在消除HO2自由基的过程中,正丁基和过氧化丁基的生成反应路经被抑制,而过氧化丁基组分更趋向分解为丁烯,或逆向转变为正丁基和氧气,从而导致链终止,低温着火过程减缓并发生中间产物的积累,导致正丁烷出现负温度效应现象。

2.2.2 正丁烷总着火燃烧的反应路径

在正丁烷/氮气/空气混合物的整体点火过程中,反应过程如图8所示。

图8 正丁烷总着火燃烧的反应路径

由图8可知,大部分正丁烷经历了H原子的夺取反应,生成了SC4H9(44.3%)自由基和PC4H9(26.6%)自由基。正丁基自由基发生裂解反应生成烯烃和烷烃,其中生成的重要中间体丙烯很快裂解为小分子。此外,不同于低温反应时,温度升高,会使得部分正丁烷(28.7%)在第三体N作用下发生裂解反应生成小分子烷基NC3H7和C2H5,该小分子由于易被氧化,从而加快了燃料的着火进程。因此,在总体着火过程中,正丁烷的脱氢反应生成SC4H9和PC4H9自由基与正丁烷裂解为小分子是竞争关系,同时也是引发正丁烷着火的决速步。

综上所述,发生负温度效应现象的本质,是正丁烷脱氢后生成了正丁基,而正丁基异构化后生成了丁烯和HO2,从而导致了链终止。

3 结论

a) 在2.0 MPa压力下,正丁烷的起始着火温度为380 ℃左右,着火延迟时间为283 ms左右;在1.0 MPa压力下,正丁烷的起始着火温度为400 ℃左右,着火延迟时间为112 ms左右,温度与压力越高,着火延迟时间越短。正丁烷在510~618 ℃温度范围内,温度越高,着火延迟时间越长,具有明显负温度效应现象。

b) 采用Aramco2.0机理对正丁烷进行数值模拟研究,实验值与模拟值具有很好的一致性,说明Aramco2.0机理能够很好地对正丁烷的着火延迟时间进行预测。

c) 采用CHEMKIN软件对正丁烷的的反应路径进行分析,发现正丁烷出现负温度效应是因为生成的丁基过氧自由基导致低温链支化,生成的丁烯异构体抑制了主链反应路径的发展。

d) 研究结果填补了正丁烷在高温高压及复杂工况下着火延迟期的空白,对于高温条件下正丁烷的安全使用和转化工艺的安全生产提供了理论依据,可指导确定关键参数安全阈值及系统安全控制方案,对于正丁烷在工业中的安全运用具有重要意义。