新景矿带式输送机尾煤清理装置优化

2023-11-15马奇凯

马奇凯

(华阳集团 新景矿,山西 阳泉 045000)

1 概 况

带式输送机具有设备结构简单、维护成本低、传送距离长、可靠性能好、可连续性运输、物料适应性强等优点,在煤炭生产领域应用广泛,主要由托辊、侧挡辊、传动滚筒、改向滚筒、驱动机构、机架等构成。煤炭企业工作面多采用带式输送机作为物料输送设备,但由于井下工况差,物料运输距离长,加之带式输送机长时间连续作业,很容易在运行中出现一些问题。若不能及时消除,会造成带式输送机故障,影响生产。如皮带在输送煤炭过程中会出现撒料现象,传统的尾煤清理装置清理效果欠佳,因此本文以新景矿15304 工作面DTL120/150/2×315 型带式输送机为研究对象,对带式输送机尾煤清理装置进行改造。

2 存在的问题

新景矿15304 工作面井下位于芦南15 号煤采区东部,西为15305 工作面(未掘),南为采区大巷,东为15303 工作面(已采),北为80117 工作面(已采),故15304 工作面井下相对位置及邻近采掘情况对该工作面掘进期间无影响。15304 工作面所掘15 号煤层赋存稳定,结构复杂,常发育有2 层夹石。煤层以镜煤、亮煤为主,内生裂隙发育,含少量黄铁矿结核。煤层厚度5.50~7.33 m,平均6.45 m,煤的坚固性系数f=1.35~1.5。15304工作面在实际回采期间,DTL120/150/2×315 型带式输送机经常出现尾煤清理装置清理效果较差的问题,占用大量人力物力。

2.1 带式输送机结构参数

新景矿煤炭年产能约450 万t,井下煤炭运输设备以带式输送机为主,以实现连续性输送,为煤炭持续生产奠定了基础。新景矿15304 工作面带式输送机型号为DTL120/150/2×315,如图1 所示,配置有2 台电机,电机额定功率315 kW/ 台。15304 工作面在运行中,尾煤煤渣不可避免的粘在输送带上,经常造成带式输送机性能降低。带式输送机主要参数如下:

2.2 带式输送机尾煤渣清理装置结构、原理

传统的带式输送机尾煤清理主要依靠刮板完成,通过调整刮板与滚筒间隙实现,其结构如图2所示。由图2 可知,尾煤清理机构主要由滚筒、刮板、连接件(螺栓)构成。该机构可实现对皮带上的尾煤清理,俗称刮煤板/ 刮料板,通常厚度6 mm,宽度和托辊宽度相同。刮料板利用可调节螺栓进行固定,可根据刮板清煤情况,利用螺栓调节刮板与滚筒的间隙,实现较好的清理效果。

图2 传统带式输送机尾煤清理装置结构示意Fig.2 Structure of the traditional belt conveyor tail coal cleaning device

2.3 煤渣清理装置存在的问题

新景矿DTL120/150/2×315 型带式输送机在尾部安装煤渣清理装置,刮板连接在机架上,利用滚筒的转动实现煤渣清除。理论而言,刮板与托辊间的距离和清理效果呈反比例关系。但在实际操作中,刮板与托辊的间距调整较为困难,完全依靠人工和经验,无法满足煤渣清理理想效果,具体表现如下。

(1)无法精确控制刮板至滚筒的间距。经验表明,刮板与滚筒间隙在1~2 mm 时,清理煤渣效果显著,并且不会对皮带等部件产生划痕。但是滚筒和刮板的宽度通常较大,其平行度不易控制,一旦存在倾角,就会局部增加刮板与滚筒的间隙,影响煤渣清理效果;同理,空间较小的部分,会造成刮板与滚筒的接触或碰撞,刮伤皮带表面,存在安全隐患。

(2)新景矿DTL120/150/2×315 型带式输送机在实际运行中,刮板由于清理物料的不均匀性,刮板的磨损程度不均。通过实际总结分析发现,皮带中部的煤渣较多,两侧的相对较少,造成刮板中部磨损严重,两侧较弱。加之刮板难以进行有效检测,因此当中部磨损较多时,清理效果就会下降。

(3)煤渣清除效果不佳时,需要进行手工清理。井下工况较差,空间较小,操作者在进行清理作业时,往往因空间问题,死角部位难以清理,同时也存在伤人的安全隐患。

3 煤渣清理装置优化改进

3.1 优化后的清煤装置工作原理

为提高清理效果,延长带式输送机的使用寿命,决定对新景矿DTL120/150/2×315 型带式输送机清理装置进行优化改造,改为高压风清扫煤渣装置。改进后的尾煤清理装置如图3 所示。

图3 改进后的带式输送机滚筒清理装置Fig.3 Improved belt conveyor drum cleaning device

改进后的带式输送机尾煤清理装置主要由电磁阀、过滤减压阀、进风管道、风管等部件组成。带式输送机在运行期间,尾煤装置随之启动,电磁阀打开,管道处于开位状态,高压风顺着管路流入风管,在出口气流与辊轴呈45°夹角,利用高压风清理皮带、托辊表面的煤渣,提高带式输送机使用寿命。该结构与带式输送机间距较大,不会对带式输送机造成任何损伤。

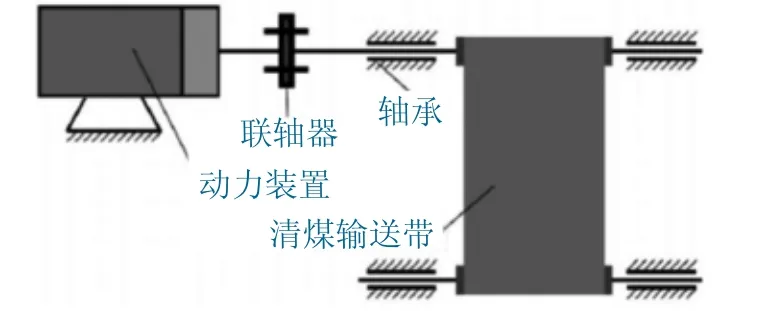

带式输送机在运行的过程中,煤渣高压风清扫装置将附着在皮带表面煤渣吹扫干净,煤渣通过溜槽进入特定的出料皮带,结构如图4 所示。尾煤清理装置主要由动力装置、联轴器、清煤皮带等构成,通过皮带将煤渣输送至指定地点进行处理。

图4 机尾清理装置结构Fig.4 Structure of tail cleaning device

3.2 清煤装置的动力系统选择

由于井下设备的须为本安型设备,考虑到成本因素,煤渣清理装置尽可能的简单化,电力系统采用现有设备,以降低电力设备投入成本。

通过对新景矿现场的实际考察,决定将液压泵站改为带式输送机的动力源。改造后的煤渣输送皮带运行速度设定为2 m/s,同时依据煤渣量、皮带长度等,通过理论计算并结合现场,确定泵站的动力参数:

4 应用效果分析

新景矿在2021 年3 月改造15304 工作面1 号输煤皮带的清煤装置,经过3 个月的运行,清理效果显著,带式输送机托辊基本无附着煤渣,同时清煤装置未对带式输送机造成任何损坏,降低了操作者劳动强度,因此决定对其他类似输煤皮带清煤装置进行改造。2021 年6 月投用,运行至今,除进行日常维护保养外,未发生任何故障,带式输送机煤渣清理效果显著,没有造成皮带损伤,提高了皮带的使用寿命,减少了设备维护工作量,为带式输送机安全运行奠定基础。

5 结 语

通过对新景矿DTL120/150/2×315 型带式输送机实际运行中尾煤清理效果进行分析,决定对其进行优化改造。通过分析研究,改造为高压风清扫煤渣装置,并以新景矿井下原有液压泵站作为动力源,降低了清煤装置改造的成本。优化后的清煤装置无须与皮带、托辊等直接接触,避免皮带、托辊过度磨损,从而降低带式输送机的故障率。清煤装置全部投入使用后,运行效果良好,清理效果显著,且无需人工清理煤渣,降低了工人劳动强度,提高了带式输送机操作安全性,具有推广价值。