薄基岩厚冲积层大采高工作面防砂防水煤岩柱留设实践

2023-11-15韩久方

韩久方

(河南能源化工集团,河南 新乡 453600)

0 引 言

随着国民经济的迅速发展,中东部矿区煤炭资源趋近枯竭,许多矿井进入了转型发展阶段,挽救国家煤炭资源,开发中东部地区山东、安徽、河北、河南等省薄基岩特厚松散层覆盖下的煤炭资源,可以有效缓解中东部地区煤炭供应紧张的局面,对国民经济平稳运行具有积极作用。但是在薄基岩特厚松散层覆盖下的生产矿井开始面临突水溃砂风险,事故时有发生。为此许多专家学者在开采环境不利条件下,为尽可能减少煤炭资源损失开展了研究。杨达明[1]实测及模拟了厚松散层软弱覆岩下综放开采导水裂隙带发育高度;杨洋[2]对淮南巨厚松散层含水层下提高回采上限进行了探讨;张安斌[3]对巨厚松散层下导水裂隙带高度预测试验探究。以上研究均未在薄基岩厚松散层条件下对于防砂防水煤柱进行合理留设,为此需深入开展大埋深、高应力、薄基岩突水威胁条件下“两带”研究,参考张永刚[4-5]煤柱留设类型转变研究、李江华[6]水压作用下防砂安全煤(岩)柱失稳突水溃砂机理研究,对于降低煤岩柱高度,最大限度回收煤炭资源,预防顶底板突水事故发生,实现安全高效生产有着一定意义。

赵固二矿井田属于焦作煤田,井田煤层顶板基岩薄,上部被第四系、新近系巨厚松散层覆盖,松散层厚度一般为360~ 808 m,基岩厚度薄,埋深大,井田浅部大部分区域基岩厚度小于50 m,采厚为3.5~ 6.5 m。井田地质构造复杂、断层较多,顶底板含水层通过断层和隐伏露头具有较好的连通性。赵固二矿井田煤层上覆松散层厚度大、富水性强、承压水压力大,同时其基岩薄、底板隔水层薄,为保证赵固二矿的安全回采工作,需深入研究其“两带”发育情况,以及在保证安全回采的前提下提高开采上限,合理论证煤(岩)柱的留设工作。

1 工程背景

赵固二矿11030 工作面位于井田I 盘区中上部,该工作面平均走向长度约2 000 m,平均倾斜长度为161 m,主采二1 煤,厚度5.92~ 6.43 m,平均6.15 m,煤层倾角约为2°,煤层埋深约743 m,其中基岩厚度13~65 m 不等,其余为特厚松散层,属于中东部地区典型的特厚松散层薄基岩煤层。二1 煤煤质变化较小,层位稳定,中下部含夹矸0~3 层,夹矸厚度0.01~0.03 m,夹矸多为黑色炭质泥岩。煤层结构较简单,煤质变化小,属稳定型厚煤层。工作面顶底板岩性见表1。

表1 111030 工作面顶底板岩性Table 1 Lithology of roof and floor in No.111030 Face

2 11030 工作面导水裂隙带发育高度数值模拟与计算

2.1 模型的建立

此次模拟以赵固二矿11030 工作面为工程背景,基岩段各岩体物理力学参数见表2。

表2 基岩段各岩体物理力学参数Table 2 Physical and mechanical parameters of each rock mass in bedrock section

模拟以勘08 孔揭露地层结构建立模型,通过钻孔资料中各岩层的厚度以及各岩体物理力学参数,构造出数值模拟模型,煤层厚度为6.20 m,底板厚度为80 m,模拟过程中为便于分析取倾向0,倾角90°。数值模拟模型参数见表3。

表3 模型参数Table 3 Model parameters

计算模型的边界条件确定如下:

(1)模型前后和左右边界施加水平约束,即边界水平位移为零。

(2)模型底部边界固定,即底部边界水平、垂直位移均为零。

(3)模型顶部为自由边界,模型如图1 所示。

图1 模型示意Fig.1 Schematic diagram of the model

(4)岩体判别准则。模拟中岩体采用理想弹塑性本构模型,即莫尔-库仑屈服准则描述。

式中:σ1为最大主应力;σ3为最小主应力;C 为粘聚力;φ为摩擦角。

当满足式(1)时岩体破坏,此外当拉应力超过岩体单轴抗拉强度时,材料发生拉破坏。

2.2 方案确定

该模型共划分为14 个地层,共有143 841 个单元,145 376 个节点,模拟煤层开采区域宽为160 m、长为300 m,开采煤层为二1 煤层,模拟方案分为两种:限厚开采3.10 m;一次采全高6.20 m。

模拟方案充分考虑了二1 煤层,限厚开采与一次采全高的不同情况,找到其影响的结果,为大埋深、高应力、薄基岩具有突水危险煤层的安全回采工作提供一定的科学依据。

为保证模拟实验的准确性,模型与工作面垂直走向边界留有220 m 宽的煤柱,与工作面平行倾向边界留有200 m 宽的煤柱,以减少模型运算过程中产生的边界效应。模拟计算分步进行,每次计算推进长度为5 m,共计推进60 次。

根据FLAC3D 运算的结果,结合李全生[7]基于Hoek_Brown 准则的薄基岩厚松散层覆岩变形破坏特征研究对其位移场、应力场、塑性区进行分析对比得出结果。

2.3 覆岩破坏特征模拟结果及分析

(1)上覆岩层位移场分布特征。

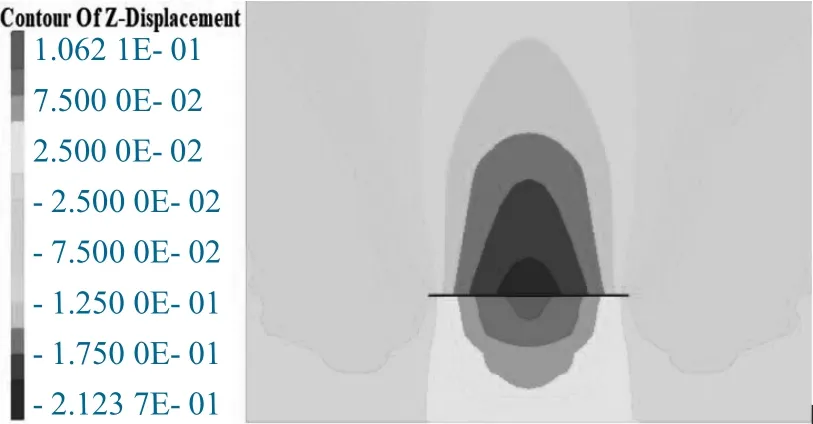

煤层的采出对顶板产生巨大扰动,在重力作用以及各煤层间的相互叠加影响下下沉以至垮落,通过模拟竖向位移的变化可以了解上覆岩层在煤层采出后竖直方向的运动状况及离层情况等。图2、图3 分别为一次采全高回采二1 煤层与限厚开采二1煤从煤层底板直至地表的覆岩垂直位移变化情况。

图2 二1 煤层一次采全高模型竖向位移等值线图Fig.2 The contour map of vertical displacement with full-height mining of second1 coal seam

图3 二1 煤层限厚开采模型竖向位移等值线图Fig.3 The contour map of vertical displacement with thickness-limiting mining of second1 coal seam

从以上竖向位移等值线图中可以看出,一次采全高回采后其顶板下沉量比限厚开采的顶板下沉量大,前者顶板下沉量已超过后者2 倍,说明煤层采出越多其顶板下沉越大,对于覆岩破坏移动影响也就越大。

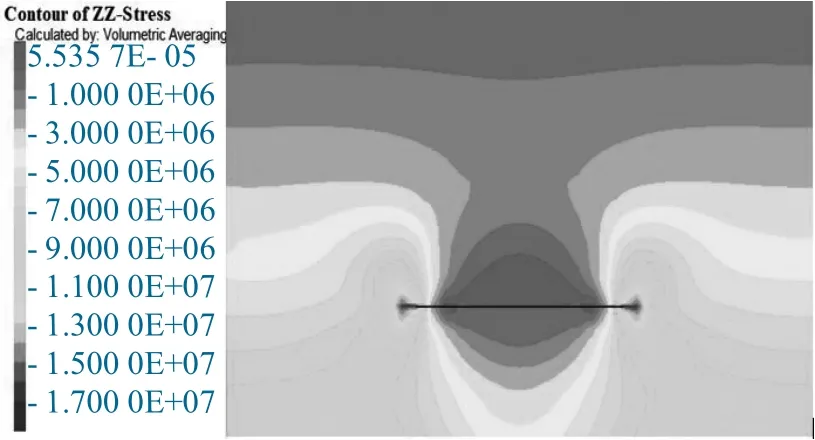

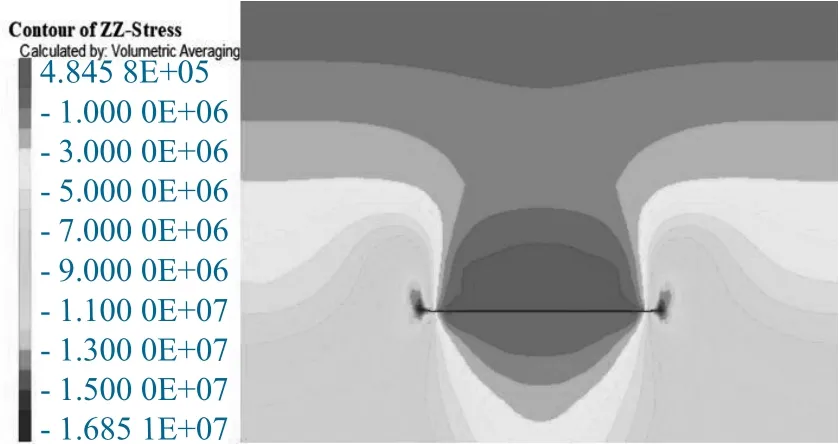

(2)煤层采出后铅垂应力场分布特征。

煤层开采引起的覆岩破坏、移动过程也是地下应力场重新分布的过程[8]。煤层采出后,工作面的两帮、顶底板将形成自由空间,原来的应力平衡状态受到扰动重新分布。随着工作面不断推进,围岩一直处在失稳-平衡不断交替变化的过程。图4、图5 分别为一次采全高回采二1 煤层与限厚开采二1 煤其采空区周围应力场情况。

图4 二1 煤层一次采全高模型铅垂应力等值线图Fig.4 The vertical stress contour map with full-height mining of second1 coal seam

图5 二1 煤层限厚开采模型铅垂应力等值线图Fig.5 The vertical stress contour map with thicknesslimiting mining of second1 coal seam

从工作面开采后,顶板在水平方向与垂直方向上都经历了动态变化的过程。水平方向上,随着工作面的推进,工作面后方采空区的顶板经历了垮落、压实,到逐渐稳定;垂直方向上,顶板依次分布着垮落带、裂缝带,开采结束后,“两带”发育高度趋于稳定。在采空区的两端部形成了剪切滑移区,即形成顶板断裂线,由于上覆岩层的重力作用,在端部的实体煤中形成了应力升高区,成为影响区段煤柱稳定性的主要因素。

(3)煤层开采引起的上覆岩层塑性区的破坏情况。

数值模拟计算将根据拉伸破坏区和剪切破坏区发育高度的上限值来分别确定垮落带和导水裂隙带的高度。图6、图7 为分别模拟一次采全高开采二1 煤与限厚开采二1 煤覆岩塑性区破坏模拟结果。

图6 二1 煤层一次采全高模型塑性区破坏模拟结果Fig.6 Plastic zone failure modeling results with fullheight mining of second1 coal seam

图7 二1 煤层限厚开采模型塑性区破坏模拟结果Fig.7 Plastic zone failure modeling results with thicknesslimiting mining of second1 coal seam

可以看出一次采全高回采二1 煤产生的垮落带高度为23 m,裂隙带高度为56 m,其底板破坏深度达到了31 m;限厚开采二1 煤产生的垮落带高度为15 m,裂隙带高度为38 m,底板破坏深度8.2 m。一次采全高后其塑性区的破坏范围比较大,不仅其两带发育高度比限厚开采的两带高度要高,而且其底板破坏深度也比较深。对于底板奥灰水的突水防治不利,但亦可以通过降低采高,采用限厚开采来对底板奥灰水进行防治。

按照模拟的覆岩竖向位移等值线图和塑性区中叙述的关于垮落带和裂隙带破坏特征和判断依据,综合分析得到11030 工作面一次采全高回采时的导水裂隙带高度和垮落带高度及限厚开采时垮落带和裂隙带高度,见表4。

表4 数值模拟在不同回采条件下覆岩破坏高度Table 4 Overburden failure height under different mining conditions of numerical simulation

分析实验结果可以看出,数值模拟得出的“两带”高度结果与实际生产过程中监测分析比较接近,但由于模拟软件的局限性,其模拟状态与实际生产过程中的破坏发展形态会有些许差别,但模拟实验的结果对于验证垮落带和导水裂隙带发育形态、研究覆岩破坏规律具有重要的参考价值。

2.4 覆岩“两带”高度经验公式

《三下采煤规范》(2017)版中并未明确给出大于3 m 一次采全高的“两带”经验公式,依据其厚煤层分层开采所计算的垮落带与裂隙带与实际一次采全高生产过程所形成的“两带”有所出入,在此开采条件下《三下采煤规范》的经验公式显然不再适用。参考文献根据大量的现场生产实测数据所总结的大采高一次采全高“两带”公式更为准确,分别计算二1 煤一次采全高与限厚开采工作面垮落带、导水裂隙带最大高度。

一次采全高回采二1 煤垮落带:

导水裂缝带:

限厚开采二1煤垮落带:

导水裂缝带:

经过计算,根据“两带”高度经验公式计算结果与根据邻近赵固一矿实测获得的导水裂缝带高度接近,经验公式垮落带高度较高。为保证安全开采,取导水裂缝带高度92.80 m、垮落带33.73 m作为赵固二矿11030 工作面一次采全高的“两带”发育高度值。

3 11030 工作面安全煤岩柱留设

3.1 煤柱的合理留设

依据“两带”高度的模拟、计算结果,结合11030 工作面顶板基岩实际探测厚度变化情况,煤柱的留设工作如下。

(1)根据工作面施工的11030 工作面顶板孔资料显示,上20-2 顶、上21-1 顶、上21-2 顶、下21-1 顶和下21-3 顶5 个孔基岩厚度在38.3~42 m 区域,因此11030 工作面在回采到上顺槽通尺2 054 m 和下顺槽2 065 m 之前,开采顶层4 m。

(2)根据工作面施工的11030 工作面顶板孔资料显示,上顺槽18~20 号钻场和下顺槽19~20号钻场10 个孔基岩厚度在42~52 m 区域,因此11030 工作面在回采到上顺槽通尺1 873.5 m 和下顺槽1 843.5 m 之前,采用大采高5 m 开采。

(3)根据工作面施工的11030 工作面顶板孔资料显示,上顺槽16~17 号钻场和下顺槽16~18号钻场10 个孔基岩厚度大于52 m,因此11030 工作面在回采到上顺槽通尺1 873.5 m 和下顺槽1 843.5 m 之后,采用大采高6.3 m 一次采全高。

3.2 工作面煤岩柱安全性评价

井下探测孔探测表明工作面区域新近系底部为厚度大于5 m 粘土层,且工作面区域上方新近系底部砾石含水层极少分布,顶板疏放钻孔涌水量小于15 m3/h,底砾富水性弱,留设防砂安全煤岩柱。

煤层上部覆岩以泥类岩为主,并且受风化影响。根据开采保护层最小安全厚度法,保护层厚度选2.8M=17.25 m,M 为采出总厚度。

根据防砂安全煤岩柱垂高(Hs)应大于或等于垮落带最大高度Hm加上保护层厚度Hb计算:

11030 工作面基岩最小厚度38.3 m 左右,按防砂安全煤岩柱,工作面部分区段不符合大采高一次采全高条件,部分回采段需按照分层开采进行。

11030 一次采全高工作面从2014 年3 月开始回采至回采结束,通过该方法留设防砂煤岩柱后,回采期间工作面总涌水量5~15 m3/h 左右,未发生过突水、漏砂事故,解放安全煤量300 余万吨。

因此,薄基岩厚冲积层大采高条件下防水防砂煤岩柱留设方法为受同类条件制约矿井提供借鉴。

4 结 论

(1)对比分析数值模拟结果,选取模拟数据垮采比3.70,裂采比9.10,预计赵固二矿薄基岩区覆岩破坏“两带”高度,并与大采高一次采全高“两带”高度经验公式计算进行比较,选取较大值作为“两带”高度值。

(2)根据模拟与计算的“两带”高度结合现场实测情况,最终确定“两带”的发育值,采用合理的方法选取保护层的厚度,最终确定了防砂隔水安全煤柱的高度。

(3)通过对安全煤(岩)柱的分析研究,得出基岩较薄的区域可实现只采上分层,解放出大量的浅部煤炭资源;基岩较厚的区域可变分层开采为大采高一次采全高,使得开采强度增加,降低回采成本,提高了采出率,保障矿井实现高产高效安全回采。