凹小圆弧金刚石砂轮电火花修整试验研究

2023-11-14陈根余鲁恩昊戴隆州袁尚勇

陈根余 ,鲁恩昊 †,戴隆州 ,袁尚勇

(1.湖南大学 机械与运载工程学院,湖南 长沙 410082;2.湖南大学 激光研究所,湖南 长沙 410082;3.智能激光制造湖南省重点实验室,湖南 长沙 410082)

硬脆材料(如硬质合金、半导体材料、工程陶瓷、光学玻璃、复合材料等)作为光电产业、精密机械、3C 电子产业等工业领域的基础材料,随科技的飞速发展有着广泛的应用前景.这些工业领域往往需要用到各种微结构零部件,常采用精密或超精密磨削的加工方法保证其加工质量.这种微结构零部件的加工需修整出相应轮廓形状的成形金刚石砂轮,砂轮的形状误差和修整质量影响着工件的加工精度.而对于这类带小圆弧V 形曲面零部件的超精密磨削加工,需要采用带小圆弧凹V 形槽的金刚石砂轮作为刀具进行磨削.成形砂轮修整的关键在于获得高的形状精度和好的表面形貌.因此,探索带有小圆弧凹V 形槽的金刚石砂轮修整技术是亟须解决的关键问题之一[1-2].

当前国内外对于砂轮修整广泛使用的技术有车削修整法[3]、磨削修整法[4-8]、激光修整法[9-12]、水射流修整法、超声振动修整法[13]、电火花修整法[14-21]等.其中车削修整法利用低速轴向进给的金刚石笔对高速旋转的砂轮进行材料去除,方式简单但很难持续保持金刚石刀具尖端圆角[3].磨削修整法通过待加工砂轮与金刚石砂轮的机床CAM 轨迹设定实现对磨修整,但对难磨的超硬材料表现低效,很难实现小尺寸、复杂轮廓的砂轮加工[6].机械修整法在修整过程中存在较大的机械作用力,容易使磨粒脱落,砂轮变形,不能保证修整精度.激光修整法利用聚焦的脉冲激光烧蚀去除材料,能在高效下保持高稳定性,但对不同材料的去除存在差异性,很难均匀去除达到理想表面形貌,而且激光的高斯光束特性在加工复杂成形曲面时易发生难以预料的能量分散,造成形面误差较大[10].超声振动修整法能有效利用修整磨粒挤研砂轮表面的结合剂,使磨粒凸出砂轮表面,修整后的砂轮表面磨粒均匀、方向性好,但不能对砂轮进行整形,且对环境不友好[13].电解修整法利用电解过程中阳极溶解效应去除金属结合剂超硬磨料砂轮中的结合剂,达到修锐目的.此外,在电解过程中在砂轮表面会形成一层绝缘氧化膜,需要在随后与工件的在线磨削中被消耗掉,维持电解修整的持续进行[16].余剑武等[17]利用不同弧面的铜钨电极与内冲式电火花液加工,但结构复杂,不便应用.电火花的现有生产较多研究是将其运用于单一的难加工材料中,还未有相关文献介绍将其运用于成形砂轮修整的研究中.再者,砂轮修整过程中,一个很关键的问题是要避免金刚石磨粒的石墨化.由于电火花修整过程中,金刚石磨粒不导电,电火花的直接作用不能在金刚石磨粒与电极之间发生,因而电火花修整法可以带来较小的磨粒热损伤,电火花修整砂轮技术适合用于成形金刚石砂轮的修整.

为提高凹小圆弧成形砂轮的修整效率、修整精度及表面质量,本文提出采用逐级减能的电火花修整方式,获得带有小圆弧凹V 形槽的金刚石砂轮.首先,分析了该修整方法的加工原理及修整优势;随后,利用先进的高精电火花修整设备,制定了较优的修整方案,采取了合理的放电参数应用在砂轮的修平、粗修整、精修整的各个步骤,实现了凹小圆弧成形砂轮的高效率、高精度修整;最后,磨削石墨片来检验成形砂轮的轮廓精度和磨削效果,证明该修整方式具有优良的应用价值,可以很好地应用于凹小圆弧成形砂轮的修整中.

1 电火花修整砂轮机理

1.1 修整机理

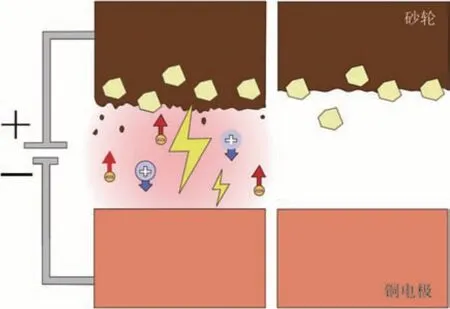

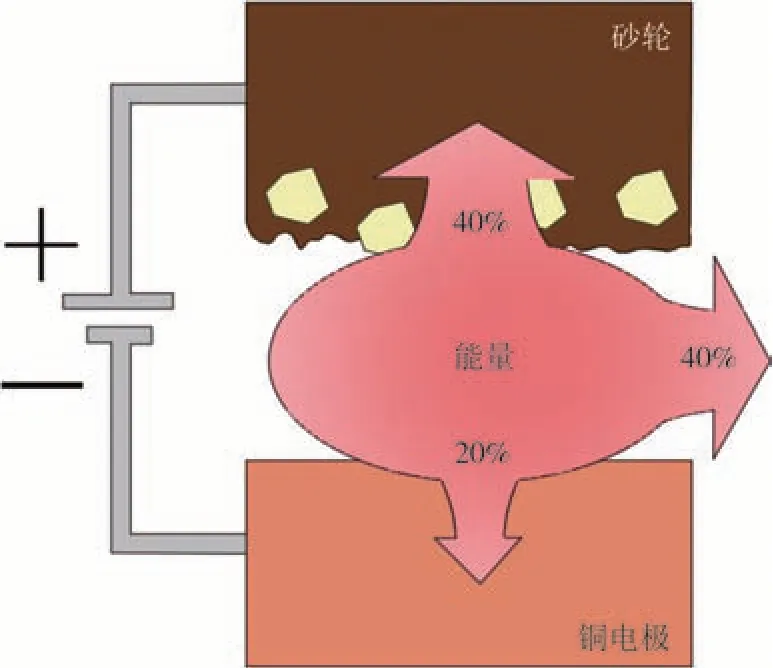

电火花修整砂轮是基于待修砂轮与工具电极之间脉冲式放电产生的局部高温去除结合剂材料来实现砂轮修整.如图1 所示,其微观修整过程为:将待修砂轮与纯铜工具电极分别连接放电正极与负极,在两者之间加载足够高的开路电压,当两者之间的距离达到放电间隙时击穿放电介质而形成放电通道,形成场强下带电粒子的加速冲击作用,由此产生电火花放电的高温热烧蚀热,使得金属结合剂变形、融化甚至气化而逐步去除,以致金刚石磨粒逐渐凸出甚至因得不到结合剂的足够把持力而掉落[13].如图2 所示,因受电火花放电极性效应的影响[18-19],放电能量除去散失部分,正极砂轮中的金属结合剂材料吸收较多,可去除较多材料;负极的工具电极吸收较少,保持其轮廓精度,减少返修.

图1 电火花修整砂轮原理图Fig.1 Schematic of EDM dressing grinding wheel

图2 电火花极性能量分配图Fig.2 Energy distribution diagram of the polarity of the EDM

砂轮修整中材料去除量主要取决于单脉冲放电能量高低.单脉冲放电能量可通过控制放电参数来调控能量以改变修整效率.其中峰值电流、开路电压、脉宽等参数对修整效率的提升影响较大,而峰值电流对表面粗糙度的影响最显著.但大电流带来的不均匀性会使得表面质量下降,带来更多缺陷.由于受到电火花放电的热影响,金刚石磨粒表面会出现一定的石墨化[20],金属结合剂材料表面会出现重凝层,导致磨削性能大幅下降,如图3 所示.因而,本文提出逐级减能的纯电火花修整砂轮方法,利用电火花对导电材料的高效去除能力,使得砂轮达到所需的形状轮廓.逐级减能的修整,可使得石墨层与重凝层越来越薄,进而提高待修砂轮表面质量.总之,在逐级减能的过程中,利用大放电能量整形,小放电能量修锐,兼顾提高了修整效率与修整精度.

图3 电火花变质层生成原理图Fig.3 Schematic of EDM denatured layer generation

1.2 修整方案

本文拟在金属结合剂金刚石砂轮上修整出8 个凹小圆弧的R 形槽轮廓,其轮廓设计尺寸如图4 所示.该金刚石砂轮两侧分别包含粒度号为1 000#(磨粒大小13~16 μm)和2 500#(磨粒大小5~6 μm)的两种磨粒,微小R 形槽均包括两斜线与凹圆弧,V形槽夹角均为22°,凹圆弧半径分别为0.254 mm、0.28 mm,槽深均为1.4 mm.

图4 砂轮目标轮廓图Fig.4 Target profile of the grinding wheel

整个修整过程分为3 步:1)砂轮的修平,为消除砂轮的制造和安装误差,需制备平行紫铜电极将待修砂轮修平[图5(a)].2)粗修整,采用较大的放电能量,修整出与标准轮廓相差50 μm 的成形轮廓.制备成形电极,成形电极轮廓尺寸与标准砂轮轮廓尺寸之间相差一个放电间隙值.为提高修整效率,利用圆角半径0.2 mm 的质合金车刀和CAM 程序将纯铜电极车出与待修整砂轮互补的轮廓[图5(b)].3)精修整,利用逐级减能的修整方式将制备好的成形紫铜电极轮廓复刻到待修砂轮上[图5(c)].

图5 方案图Fig.5 Scenario diagram

2 试验参数优化

合适的试验参数保证电火花修整的高效率、高质量修整.考虑到试验效率、铜电极的损耗以及铜电极与砂轮对磨的相对位置,需要探究不同电参数的组合和相应放电参数下的最佳放电间隙.

将机床设备设定为70 V电压、120 μs脉间,并以600 r/min 的砂轮转速、4 r/min 的纯铜电极轮转速为基础,根据示波器检测的电压状况等波形变化手动进给,在不断喷射电火花液的环境下来探究合适的电流与脉宽参数,以及不同参数组合下的放电间隙.

2.1 放电参数对砂轮修整量和铜电极损耗量影响

为了分析研究放电参数对砂轮修整量和铜电极损耗量的关系,需要检测每组试验加工参数下砂轮去除量及铜电极损耗量.如公式(1)所示,砂轮材料去除量以修整前后砂轮重量的减少量来衡量,铜电极损耗量以修整前后工具电极重量的减少量来衡量.

式中:ΔR为砂轮半径变化;Δm为砂轮质量变化;R为砂轮初始半径;d为砂轮厚度;ρ为砂轮密度.

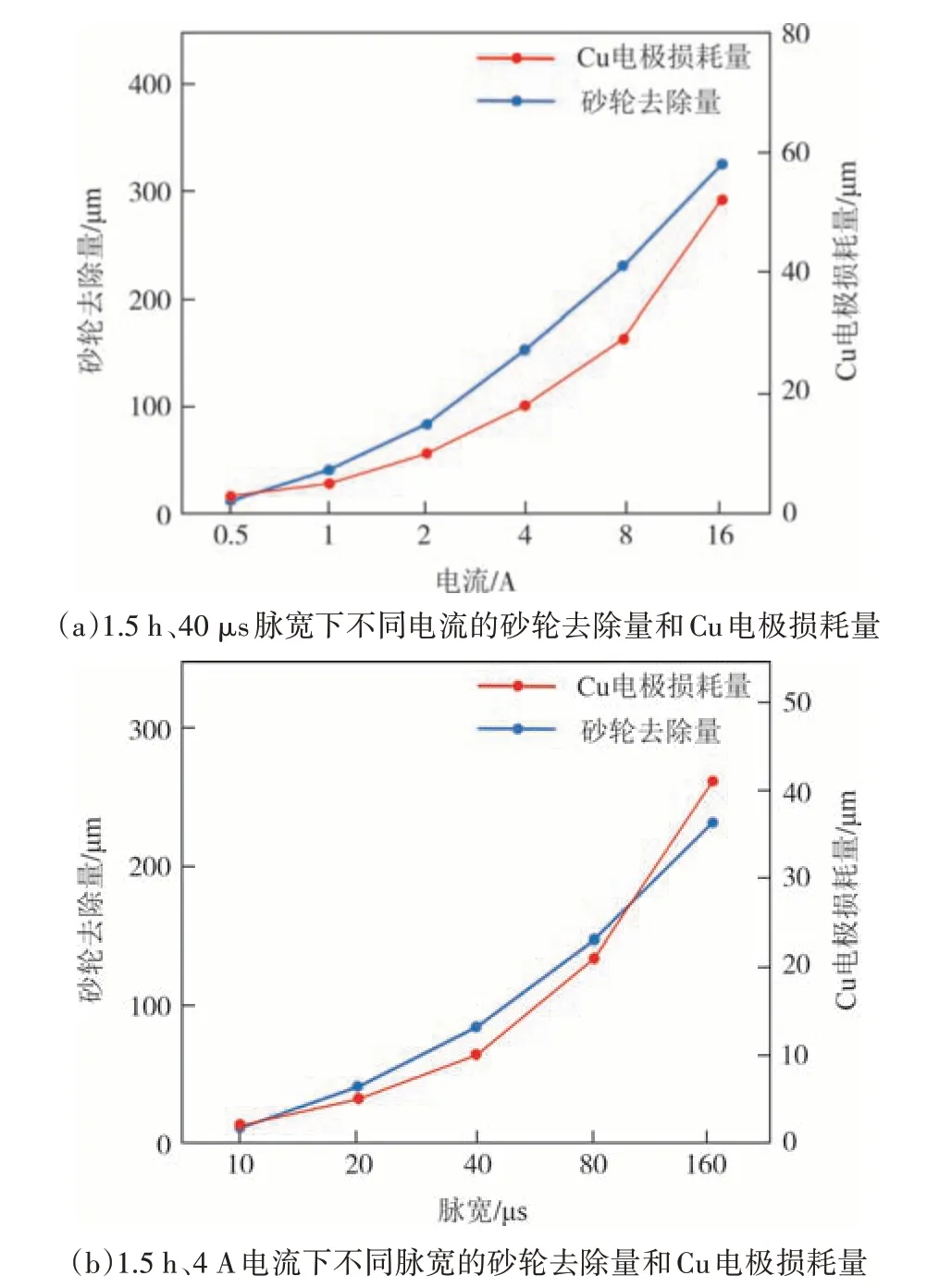

首先,以40 μs 为脉宽参数设置了电流分别为0.5 A、1 A、2 A、4 A、8 A、16 A 的6 次试验,每次修整1.5 h,分别记录砂轮去除量和Cu 电极损耗量.如图6(a)所示,在0.5 A 时砂轮去除量和Cu 电极损耗量分别为12 μm、3 μm,效率太低;在16 A 时砂轮去除量和Cu 电极损耗量分别为325 μm、52 μm,对Cu 电极损耗过大.

图6 电参数试验图Fig.6 Electrical parameter test diagram

随后,以4 A为电流参数设置了脉宽分别为10 μs、20 μs、40 μs、80 μs、160 μs的5次试验(40 μs组数据同上),每次修整1.5 h,分别记录砂轮去除量和Cu电极损耗量.如图6(b)所示,在10 μs 时,砂轮去除量和Cu 电极损耗量分别为12 μm、3 μm,效率太低;在160 μs 时,砂轮去除量和Cu 电极损耗量分别为229 μm、37 μm,相较于80 μs 时有过大比例的Cu 电极损耗.故在后续探究排除0.5 A、16 A 和10 μs、160 μs脉宽作为试验参数.

2.2 探究放电间隙

根据上述试验,设定4 组电流与脉宽参数组合:1 A 与20 μs、2 A 与20 μs、4 A 与40 μs、8 A 与80 μs.各参数组合依次测定放电间隙.先将跳动降至最小,在不放电情况下使纯铜电极靠近砂轮,当两者正好接触时记录相应坐标L1,随后将其分开,打开电源与喷嘴后使两轴每次靠近1 μm,如图7(a)所示,等到其间示波器波形变化即电火花产生,立即记录相应坐标L2,而放电间隙则是ΔL=L1-L2.如图7(b)所示,各组参数组合经3 次试验测得平均放电间隙分别为15.33 μm、30.33 μm、39 μm、47.67 μm,并将其作为铜电极相对砂轮理想轮廓的缩减量进行后续试验.

图7 放电间隙试验图Fig.7 Test plot of discharge gap

3 试验

本文的试验为在平行的金属结合剂细粒度金刚石砂轮上分别修整出两种带圆角的V 形槽成形砂轮轮廓.如图8 所示,该砂轮外径为206 mm,宽度为20 mm,含有1 000#和2 500#两区域,其中粒度1 000#的宽度为7.2 mm,金刚石磨粒大小为13~16 μm,粒度2 500#的宽度为13.4 mm,金刚石磨粒大小为5~6 μm.

图8 砂轮修整前后对比图Fig.8 Comparison before and after dressing of the grinding wheel

如图9 所示,电火花机床内包含有车刀座、纯铜车刀、砂轮、喷嘴等.放电能量由日本电源ED911 高频直流脉冲电源提供,多个喷嘴可在两电极轮之间喷射摩润克(MOROKE)高精度电火花液,达到两极绝缘、冷却与冲屑等作用[21].

图9 装置结构图Fig.9 Structure diagram of the device

3.1 砂轮的修平

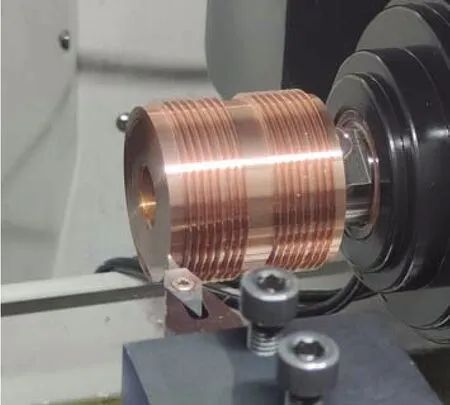

将待修砂轮安装在修整机床的主轴上,由于受到砂轮加工和安装的误差,安装在机床上的砂轮外圆柱面母线不平,需利用平行的紫铜电极将砂轮圆柱面母线修平.通过R0.4 mm 圆角车刀对紫铜电极(图10)走平行往返程序以保证紫铜电极母线的直线度,然后进行砂轮修平实验.

图10 车平纯铜电极Fig.10 Turning the copper electrode flat

为保证在一定效率内高质量地将砂轮修平,选用的放电参数为放电电压70 V、放电电流4 A、脉冲宽度40 μs进行试验,修整后的砂轮表面形貌如图11所示,表面平整,磨粒均匀,没有明显缺陷.

图11 砂轮表面形貌Fig.11 Surface topography of the grinding wheel

3.2 成形工具电极制备

在待修砂轮修平后,需制备与凹小圆弧砂轮对应的成形电极来进行砂轮修整.成形工具电极的制备应考虑相应放电参数下的放电间隙大小.为加工出微小结构的成形电极,使用R0.2 mm 小圆角18°特质车刀,结合CAM 程序设计出刀路轨迹(图12).在紫铜电极上加工出两组相同的成形轮廓,在第一组成形轮廓损耗后可用第二组成形轮廓继续进行加工,这种方式减少铜电极自身损耗的返修次数来提高砂轮的修整效率.

图12 车削纯铜电极Fig.12 Turning pure copper electrodes

成形工具电极的制备采用的车削参数为:紫铜电极的转速为600 r/min,进给速度为4 mm/min.每组放电参数下使用的成形电极轮廓为设计的标准轮廓减去该参数下放电间隙值后的轮廓尺寸.成形电极加工中,硬质合金车刀单次进给量最大50 μm,直至车削出整体成形轮廓(与标准轮廓间隔相应的放电间隙值).如在组合加工参数下,检测的放电间隙值为15.33 μm,以15 μm 作为成形电极与编制轮廓的偏差量,使用R0.2 mm 小圆角18°特质车刀经过每次进刀50 μm,进刀20次后,修整后的纯铜电极表面轮廓通过光学投影仪(万濠CPJ-4025W)放大后如图13 所示.图13 中可见成形电极的尖端与V 形齿与理想轮廓之间相差约一个事先设计的放电间隙15 μm.

图13 投影仪下的纯铜电极表面轮廓Fig.13 Surface profile of pure copper electrode under the projector

3.3 逐级减能的电火花修整

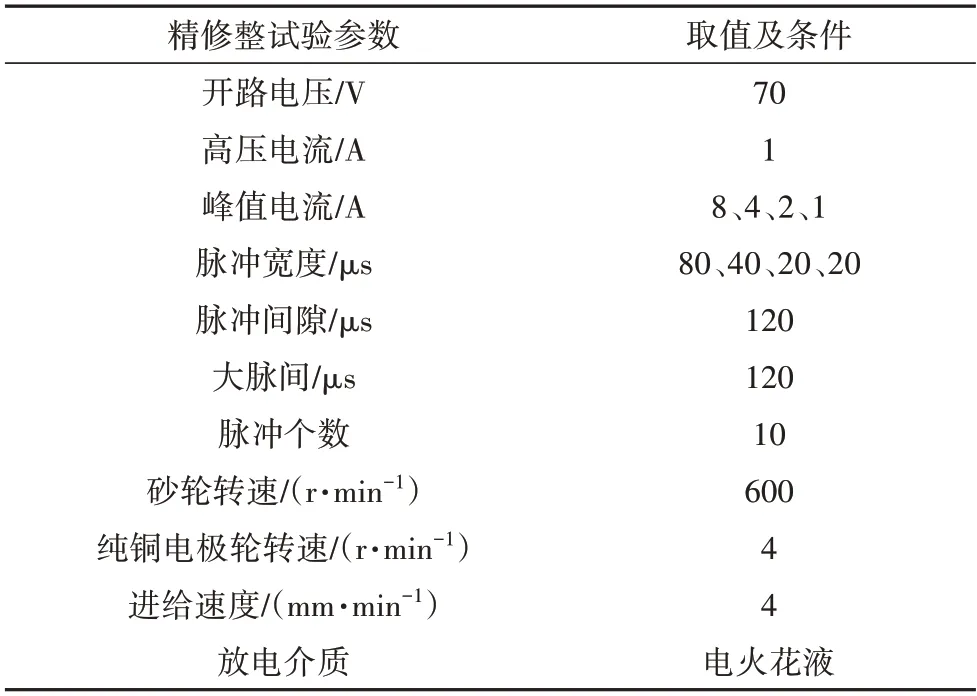

待修砂轮分四阶段进行逐级减能放电修整,选取修平圆柱面的参数如表1所示.

表1 逐级减能的电火花修整加工参数表Tab.1 Table of processing parameters for EDM dressing with step-by-step energy reduction

在表1 的条件下,四阶段分别以8 A、4 A、2 A、1 A的峰值电流,80 μs、40 μs、20 μs、20 μs的放电脉宽进行修整,根据制定的逐级减能修整方案进行试验,监测每组修整参数下的放电状态,当监测的放电状态无正常放电时,此时成形电极损耗较大,需用车刀返修成形电极.修整好的成形砂轮表面轮廓尺寸与微观形貌采用超景深三维光学显微镜(VHX-6000)进行检测及数据提取,合成轮廓、测量轮廓精度PV值.

每个槽每45°采样一次直线夹角和圆弧半径,表2 和表3 所示为8 次结果的平均值,显示砂轮各槽轮廓均符合要求.

表2 修整后砂轮检测数据表Tab.2 Inspection data sheet for dressed grinding wheels

表3 磨削试验的参数和条件Tab.3 Parameters and conditions of grinding tests

图14 为最终修整出的成形轮廓和检测结果.从图中可看出砂轮表面质量很好,颜色均匀一致,无裂纹、杂质、碰伤、明显毛刺[图14(a)].图14(d)和14(e)所示为在2 500#粒度区域对槽5的一次抽样检测(拟合方法为截取一定区域后自动识别图形轮廓拟合),图14(f)和14(g)所示为在1 000#粒度区域对槽6的一次抽样检测.由表2和表3可得,在2 500#粒度区域,平均圆弧半径257.362 μm,平均两直线夹角21.687°,与目标圆弧半径254 μm、目标夹角22°的误差分别为1.32%、0.313°.在1 000#粒度区域,平均圆弧半径277.559 μm,平均两直线夹角21.823°,与目标圆弧半径280 μm、目标夹角22°的误差分别为0.87%、0.177°.如图14(h)和14(i)所示,导出轮廓数据使用 Matlab编程,采用最小二乘法处理数据,通过此法最小化误差平方和,测得2 500#粒度区域直线段与圆弧段轮廓精度PV值分别为10.11 μm、7.49 μm,1 000#粒度区域直线段与圆弧段轮廓精度PV值分别为11.03 μm、7.38 μm.由此可见,整体效果很好,在高效率去除的同时达到了较高的轮廓精度,且由于最后的小电流修整,砂轮表面没有存在较厚重凝层,达到了较好的表面质量.

图14 砂轮检测结果Fig.14 Grinding wheel test results

如图15 所示,本文完成在平行的金属结合剂细粒度金刚石砂轮上分别修整出两种带圆角的V 形槽成形砂轮轮廓的试验.

图15 砂轮轮廓图Fig.15 Contour drawing of the grinding wheel

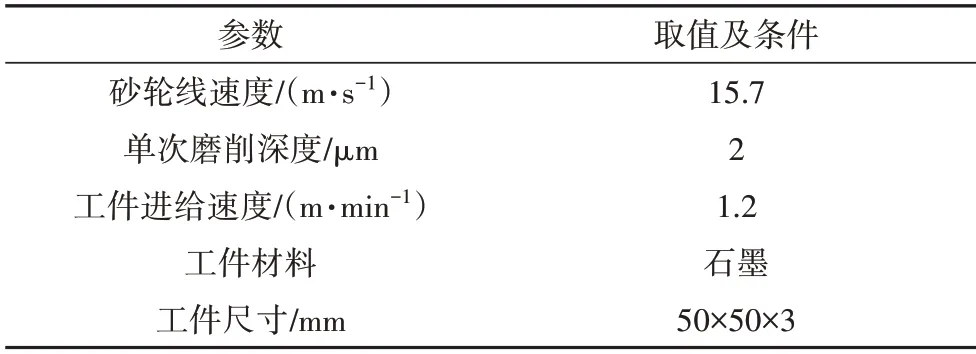

4 磨削验证

最后,使用可以精准反映磨削效果和轮廓精度误差,并且被业内广泛认可的石墨片磨削验证法,检测最终修整出的凹小圆弧成形砂轮的轮廓精度.以表4 中的条件将修整好的砂轮往正方形石墨片工件上缓慢进给,磨削试验结束后,使用超景深三维光学显微镜(KEYENCE VHX-6000)观测石墨片上轮廓,检测结果如图13 所示.由图16(a)可知,磨削后的石墨片划痕细微均匀,具备反映砂轮磨削性能的能力.表3 和表4 所示的工件检验报告均符合要求.2 500#粒度区域里,槽5 出现最大角度偏差0.28°,槽3 出现最大圆弧半径偏差2.36%,槽2 出现最大槽高度偏差0.64%,轮廓精度PV值为8.43 μm.1 000#粒度区域里,槽8 出现最大角度偏差0.27°,槽7 出现最大圆弧半径偏差1.07%,槽7出现最大槽高度偏差0.79%,轮廓精度PV值为8.75 μm.图16(d)和16(e)分别是槽5和槽6 的数据采样记录.由此可见,本文的修整方法能修整出质量较高的凹小圆弧金刚石砂轮,砂轮的轮廓精度较高,且具有较优的磨削性能.此外,这种修整方式具有很强的实际应用指导价值,可推广至其他金属结合剂成形砂轮的修整中.

表4 磨削后工件检测数据表Tab.4 Inspection data sheet of the workpiece after grinding

5 结论

1)紫铜电极的逐级减能的电火花修整方法可以很好地加工1 000#和2 500#粒度砂轮的小圆弧和直线.

2)经探究,在脉宽40 μs,电流0.5 A 时效率太低,16A 时Cu 电极损耗过大;电流4 A 时,脉宽10 μs时效率太低,160 μs 时Cu 电极损耗过大.在70 V 电压、120 μs 放电间隙下,四阶段分别以8 A、4 A、2 A、1 A 的峰值电流,80 μs、40 μs、20 μs、20 μs 的放电脉宽进行修整,可以在高效率的同时保证高质量.

3)砂轮加工后轮廓形貌理想.对于2 500#粒度区域,平均圆弧半径257.362 μm,平均两直线夹角21.687°,与目标圆弧半径254 μm、目标夹角22°的误差分别为1.32%、0.313°,直线段与圆弧段轮廓精度PV值分别为10.11 μm、7.49 μm.对于1 000#粒度区域,平均圆弧半径277.559 μm,平均两直线夹角21.823°,与目标圆弧半径280 μm、目标夹角22°的误差分别为0.87%、0.177°,直线段与圆弧段轮廓精度PV值分别为11.03 μm、7.38 μm.

4)砂轮磨削石墨片轮廓理想.对于2 500#粒度区域,石墨工件最大圆弧半径偏差2.36%,最大角度偏差0.28°,最大槽高度偏差0.64%,轮廓精度PV值为8.43 μm;对于1 000#粒度区域,石墨工件最大圆弧半径偏差1.07%,最大角度偏差0.27°,最大槽高度偏差0.79%,轮廓精度PV值为8.75 μm.该修整方法修整出的高精度细粒度成形砂轮可磨削得到质量较好的工件,具有良好的实用价值和应用前景.