一种复合材料离心风机叶轮的模具设计

2023-11-14胡新科叶侃侃白一凡

王 博,胡新科,叶侃侃,刘 邦,白一凡

(1. 西安航空学院飞行器学院,陕西 西安 710077;2. 浙江省金华市创新医疗器械科技有限公司,浙江 金华 321000)

0 引 言

注塑成型工艺是指将熔融的原料通过加压、注入、冷却、脱离等操作制作成一定形状的零部件的工艺过程。由于其具有成型塑件尺寸精度高,可用于成型复杂不同类型的塑件,以及成型效率高的三大优点[1],该技术已成为塑料成型中比较成熟且稳定的一种方法。注塑模具是注塑成型工艺的重要工具,流体塑料被注射进模具中并在其中成型。不合理的模具与工艺设计将会导致塑件成型后出现各种缺陷,致使塑件报废,进而增加成本[2-6]。离心风机的工作原理是利用高速旋转的叶轮将气体加速,然后减速、改变流向,使动能转换为势能(压力)。本研究设计了复合材料离心风机的叶轮的成型模具,使得叶轮的制造成本降低,加工精度得到提高,更加符合现代机械零件轻量化的要求。

1 风机叶轮结构分析

图1为该离心风机叶轮的三维结构图。该叶轮轮盘外形尺寸为半径237.5mm,高70mm,圆盘部分,壁厚均为42.5mm,叶轮中间区域存在8个直径为60mm、厚度为7.5mm的装配孔,整体由82个薄板圆弧形叶片与轮盘、轮盖组合而成,选用了ABS树脂材料,采用UG三维建模软件设计出三维模型。

图1 离心风机叶轮结构图

2 模具结构设计

2.1 浇注系统设计

注塑模具的浇注系统是流体塑料进入到模具型腔的通道,它对流体塑料的流动状态及流向起着决定性的作用。浇注系统主要由主流道、分流道、浇口及冷料穴组成[7]。设计浇注系统的关键是确定浇口的位置,由于该塑件的顶部固定板较厚,故将浇口设计在顶部平面处比较合理,一方面可以使熔料从厚料断面流入薄断面,保证充模完全;另一方面使得充模流程最短,从而减少压力损失。该塑件的浇注系统采用点浇口分流道。

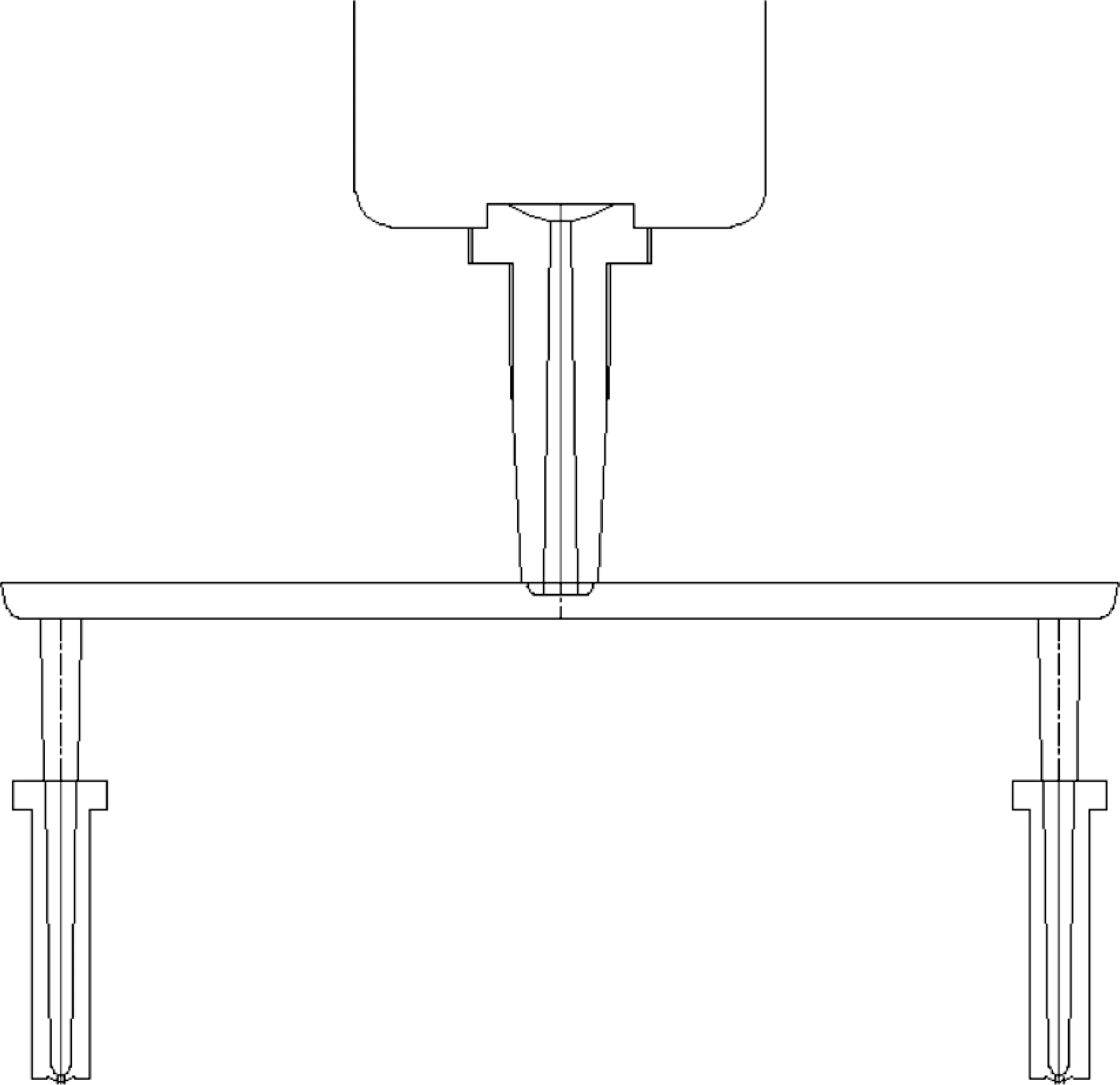

考虑到离心风机叶轮的结构较为复杂,且要保证叶轮成型之后的强度,故叶轮在成型之后不能出现影响其结构强度的熔接痕。因此,浇注系统中的主流道选用热流道结构,热流道结构可以保证熔料从注塑机喷嘴喷出后,到进入模具型腔之前一直处于热熔状态,防止在成型过程中由于熔料温度不一致,导致熔接痕的出现。采用热流道系统,不但改善了叶轮的外观质量,而且提高了叶轮的力学性能。该塑件的浇注系统采用点浇口分流道。图2所示为浇注系统结构二维图,主流道D取10mm,L为332.6mm,d为8.5mm,r为1.5mm。

(a) 浇注系统图

2.2 冷却系统及推出机构设计

注塑模具冷却系统的正确设计,不仅能缩短成型周期,提高生产效率,而且可以满足现代工程塑料精密注塑件的需要。该离心风机叶轮模具水路设计分为型腔部分和模具整体部分,型腔部分采用环形水路多层布局,整个水路围绕着型腔。

由于叶轮的成型空间主要在定模部分,且动模部分需要设置顶出机构,因此,冷却水路全部设置于定模部分,形状为圆形双层冷却水路,采用圆形冷却水路可以及时的带走成型时制品产生的大量热,使制品冷却充分。圆形水路在凹模模板上通过铣削,加工出圆形形状之后,需要在有接头的位置装上圆形橡胶密封套,防止水路漏水。完整的冷却水路如图3所示。

图3 模具水路图

本项研究选择机动推杆推出机构作为设计方案,需要计算推出距离,即在推出部件的作用下,模具成型零件与相应成型表面所产生的角度差值或者直线位移差值。离心风机叶轮叶片处厚度较薄且分布比较密集,容易因为推出力的微小变化损坏零件,相应设计的推出杆较粗;而轮盘内部呈半球型,受力面积较大,不容易发生变形,故对应的推出杆较细。顶出机构采用较为典型的顶杆顶出,只需采用直线推出,测量得到推出距离为30mm,零件内部底面设置一粗一细两个推出杆,较粗推杆直径设置为10mm,长度215.5mm;较细推出杆直径设置为5mm,长度为237mm,推杆的位置如图4所示。

2.3 成型零件的设计

成型零件是指构成制品形状的各种零件,包括动模、定模和型腔、型芯、成型杆以及排气口等。在设计成型零件前,需确定模具的分型面,也就是动模型腔与定模型腔的结合面,合理地确定分型面的形式和位置。分型面位置选择应尽量有利于型腔排气,便于定、动模分型后的型面加工,并且为了保证注塑件的尺寸精度,应使尺寸精度要求高的部分形体尽可能位于同一侧模具的型腔内。本设计考虑到浇注系统的布置,将分型面选在了叶轮的下底面处,分型面的上侧为定模侧,下侧为动模侧,塑件的外表面成型依靠定模侧成型,而内表面的成型分配在动模侧。

接着对型腔的尺寸进行计算,计算公式[7]如下:

凸模的径向尺寸设计公式为:

l=[(1+K)l1+3/4Δ]-δz,

(1)

式中,l表示凸模径向尺寸,l1表示径向公称尺寸,K表示平均收缩率,δz表示注塑模具制造公差,Δ表示尺寸公差。

凸模的高度尺寸设计公式为:

h=[(1+K)hs+2/3Δ]-δz,

(2)

K=[(Kmax+Kmin]/2,

(3)

式中,h表示凸模的高度尺寸,hs表示深度方向的公称尺寸,Kmax表示最大收缩率,Kmin表示最小收缩率。

凹模的轮廓尺寸设计公式为:

L=[L1(1+K)-3/4Δ]+δc。

(4)

凹模深度计算公式为:

H=[(1+K)Hs-2/3Δ]+δ,

(5)

其中,L为凹模的轮廓尺寸;H为凹模的高度尺寸;δ为注塑模具磨损量;δz为注塑模具制造工差;L1为塑件的对应尺寸。

风机叶轮的外形尺寸为:半径237.5mm、厚度42.5mm,高70mm,最大收缩率取1.8%,最小收缩率取0.5%,可得平均收缩率为1.15%,制件允许公差取0.6mm,根据式(3)可得平均收缩率为1.1%,则离心风机叶轮的径向外形尺寸为237.5mm,模具型腔径向制造公差取0.05mm,根据式(1)得凸模径向尺寸

型腔的高度制造公差取0.04mm,则根据式(2)可得凸模的高度尺寸

离心风机叶轮的内径尺寸为195mm,模具型腔制造公差取0.05mm,根据式(4)可得凹模轮廓尺寸

型腔的高度制造公差取0.04mm,则根据式(5)可得凹模的高度尺寸

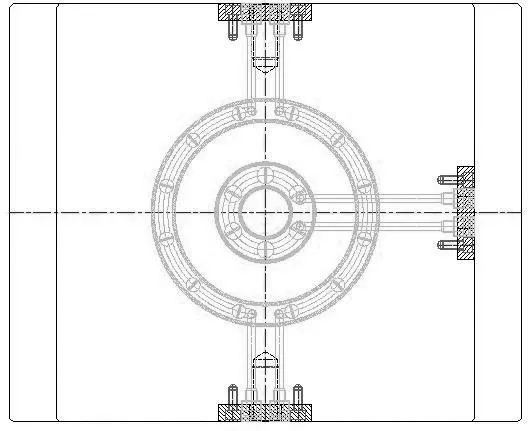

根据离心风机叶轮的投影面积、高度及结构特点,计算确定了动模块的外形尺寸为450mm×450mm×120mm,定模块的结构尺寸为450mm×450mm×120mm,如图所示。

2.4 模芯的设计

模芯的整体结构设计采用UG三维作图软件,离心风机叶轮的三维结构比较复杂并且截面较大,所以型芯端面与定模板之间用圆柱销定位、螺钉连接。如图5所示。

(a) 动模型腔

3 模具的装配与工作原理

3.1 模具的整体装配

模具的整体装配就是将所设计的模具各个结构部分组装起来,组装所选用的模架为细水口三板模,采用UG三维软件进行模具的整体装配,所设计完成的模具装配图如图6所示。图7(a)为动模部分的装配图,图7(b)为定模部分装配图。

1—动模座板;2—垫块;3—动模板;4—导柱;5—定模板;6—导套;7—拨料板;8—定模座板;9—定模型腔;10—动模型腔;11—浇口套;12—推杆;13—型芯;14—推板导柱;15—推板导套;16—推杆固定板;17—推板

注塑模具由动模和定模两部分组成,动模安装在注塑成型机的移动模板上,可以随着活动座移动;而定模安装在注塑成型机的固定模板上,不能移动。在注塑成型时,动模与定模闭合构成浇注系统和型腔。开模时,动模和定模分离以便取出制品。其中动模部分主要由动模板、动模座板8、动模型腔10、支撑柱、支撑板、推杆固定板16及推板导套15组成,剩余部分则为定模部分。

3.2 模具的工作原理

注塑成型开始时,合模系统带着动模部分3朝着定模部分5移动,并在分型面处与定模部分5闭合,伴随着推杆12逐渐复位,对合的精确度由合模导向机构,即导柱4和固定在定模板上的导套6来保证。动模3和定模5闭合之后,加工在定模板中的定模型腔9与固定在动模板上的动模构成与制品形状和尺寸一致的闭合模腔,模腔在注塑机合模过程中被合模系统提供的合模力锁紧,以避免它在塑料熔体的压力下胀开。注塑机从喷嘴中注射出的塑料熔体经由开设在浇注套中的主流道进入模腔,再经由分流道和浇口进入模腔,待熔体充满模腔并经过保压、补缩和冷却定型之后,合模系统便带动动模后撤复位,从而使动模和定模两部分从分型面处分开。当动模后撤到一定位置时,塑件由于受张力会留在动型膜腔10内,安装在其内部的顶出脱模机构将在注塑机顶棒的推顶作用下与动模其他部分产生相对运动,于是制品和浇口及流道中的凝料将会被从动模以及动模一侧的分流道中顶出脱落,就此完成一次注塑成型过程。

4 结 论

本研究是以离心风机叶轮作为研究对象,设计出了相应的模具。在分析了其结构尺寸的同时,确定了注塑模具采用点浇式分流道,然后对模具的冷却系统、推出机构、成型零件、以及模芯进行了设计计算,最后完成了模具的整体装配,并对工作原理进行了阐述。