基于Moldflow的U形颈部按摩器注塑模设计

2023-11-14黎作先卢伟炜章国伟

黎作先,卢伟炜*,章国伟

(1. 中特泰来模具技术有限公司,浙江 宁波 315000;2. 宁波工程学院,浙江 宁波 315000)

0 引 言

聚丙烯简称PP,是一种无色、无臭、无毒、半透明热塑性轻质通用塑料,不仅具有良好的耐热、耐磨、耐腐蚀性能,还具有较高的机械强度和韧性,在机械、汽车、电子电器、建筑、纺织、包装、运动器材和食品工业等众多领域均得到了广泛地开发和应用[1]。本文将介绍一种以PP为原材料的U形颈部按摩器产品的注塑模具设计方法,该模具可高效快速地成型出尺寸精确、表面光洁的高质量U形颈部按摩器。同时在模具设计的过程中还充分考虑了塑件的材料利用率、生产效率和模具成本,使模具设计更为科学合理。

1 塑件产品分析

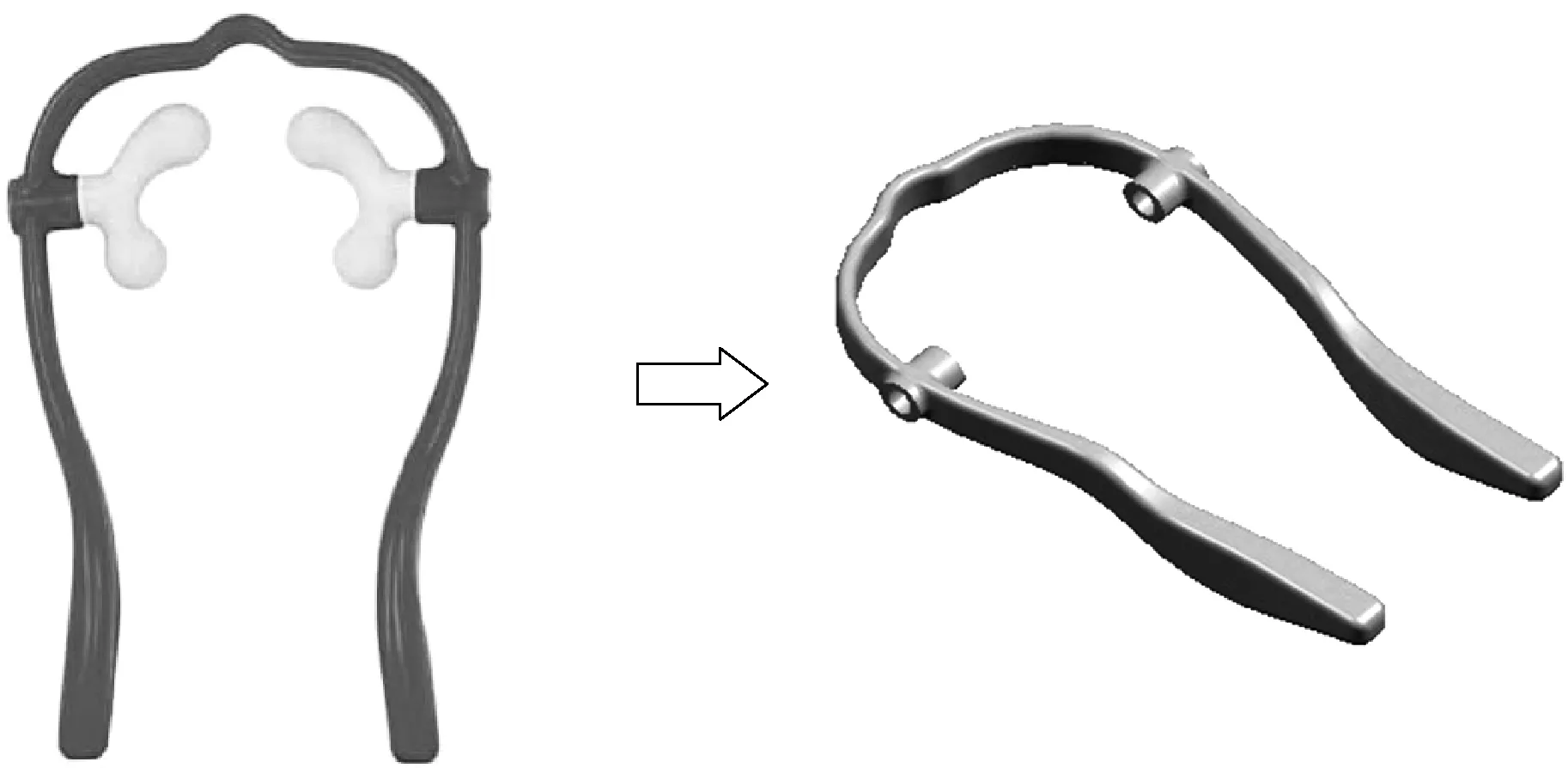

U形颈部按摩器如图1所示。为符合人体工学和使用时的舒适度,其整体采用了曲面造型设计;为保证使用时按摩器可以承受足够的力度并发生一定的弹性变形,按摩器手柄部的厚度达到了40mm,其余部位的平均厚度为20mm,较一般塑料制品的壁厚大很多;为安装乳胶按摩头,在按摩器的两侧分别有一个长度为28mm的侧孔,成型时需要侧抽。按摩器的整体尺寸约为300mm×185mm,用UG对塑件三维造型后,分析出塑件体积V=190.11cm3,PP的密度为0.91g/mm3,因此单个塑件的质量约为173g,宜采用一模一腔的模具设计。

图1 U形颈部按摩器

PP的收缩率为0.4%~0.6%,成型温度为160~220℃。当模具温度低于50℃时,塑件冷却过快,表面难以光滑,严重的甚至会出现缩孔、凹痕、熔接痕和变形;当模具温度高于90℃时,不仅影响成型效率,塑件也易因冷却不均匀而出现翘曲变形[2]。U形颈部按摩器为日用品,表面质量要求较高,必须保证塑件表面没有熔接痕、起泡或斑点,表面粗糙度至少为Ra0.8μm。U形颈部按摩器的侧孔有后续装配要求,因此局部尺寸精度等级为MT3,其余位置在保证表面质量的前提下可适当放宽对精度等级的要求。考虑到型腔主要为复杂曲面造型,采用加工中心或数控铣加工虽可保证MT3的尺寸精度,但热处理后型腔的表面处理以手工抛光为主,故综合考虑后确定除侧孔以外的其余尺寸精度等级为MT4。

2 模具结构设计

2.1 分型面设计及型腔布置

U形颈部按摩器整体为曲面造型,厚度不均匀且不完全对称,为保证手感顺滑,塑件上下端面及各处均有不同尺寸的圆角过渡,除侧孔外无其他需要型芯成型的孔。为保证塑件外观质量,选择塑件厚度中心面为分型面,即曲面分型面,如图2所示。曲面分型面增加了模具加工和装配的难度,但先进的数控加工机床可以保证模具加工的精度和效率。

图2 塑件的分型面

由于该塑件尺寸较大,单个塑件的质量为173g,又需要双向侧抽,采用一模一腔的型腔布置,以保证充填的效率及侧抽的可靠性。

2.2 浇注系统设计

U形颈部按摩器的浇注系统如图3所示。考虑到充填距离和塑件的对称性,将模具的主流道布置在塑件的中心对称位置,并设计双向分流道侧浇口进料,通过缩短熔体的流动距离减小充填时的温差,以保证塑件尽量均匀冷却,减少翘曲变形的发生。分流道的截面为圆形,直径为5.3mm,侧浇口加工在动模镶块上,由经验公式[3]确定浇口尺寸为1.5mm×2mm×3mm。

图3 塑件的浇注系统

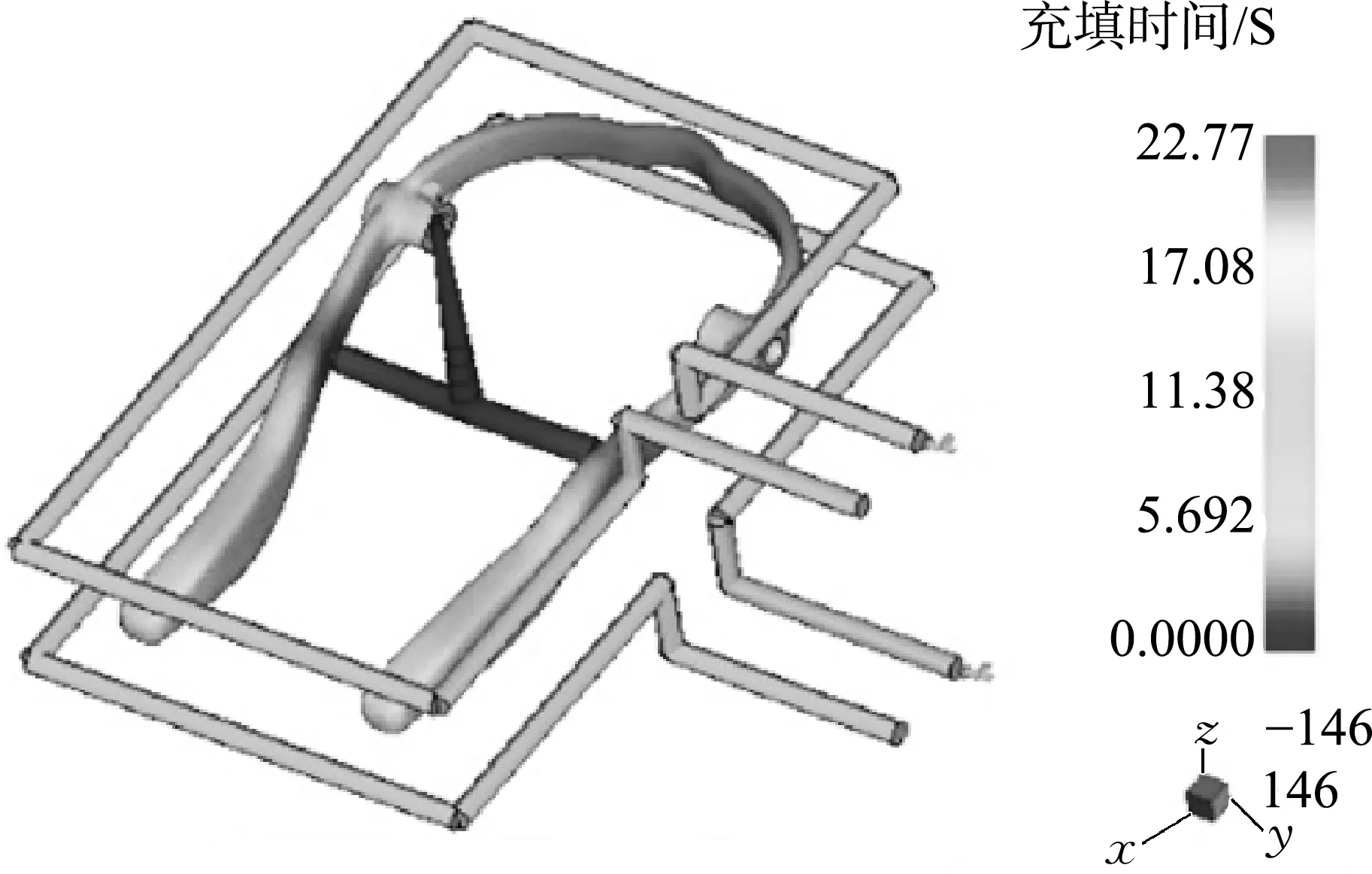

为检验浇注系统的充填效果,采用Mol-dflow软件对塑件的充模和保压过程进行了有限元模拟[4]。图4是塑件的充填时间模拟结果,从图中可以看出,虽然浇口位于塑件长边的一半处,但由于两边是非对称的,手柄部型腔较宽,没有侧型芯影响,所以先充满;U形段流程略长且熔体要绕过侧型芯,所以后充满。但从图4也可看出,手柄部末端和U形段中部充填的时间差约为5s,基本满足平衡流动的要求[5]。型腔各处完全充满需耗时22.77s。

图4 充填时间模拟结果

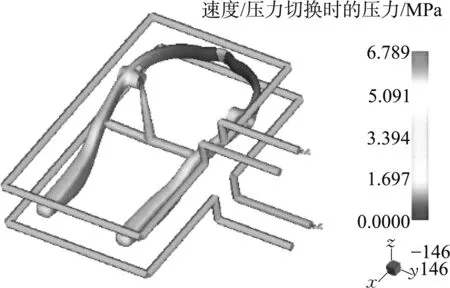

图5是塑件的速度/压力切换时的压力,最大值为6.789MPa。因充填阶段是以速度为主导,保压阶段是以压力为主导,在速度/压力切换时,填充过程进入最后阶段,通过保压完成塑件两端最后的填充。在进行保压曲线设置时,初始保压压力可设置为注射压力最大值的80%。

图5 充填压力模拟结果

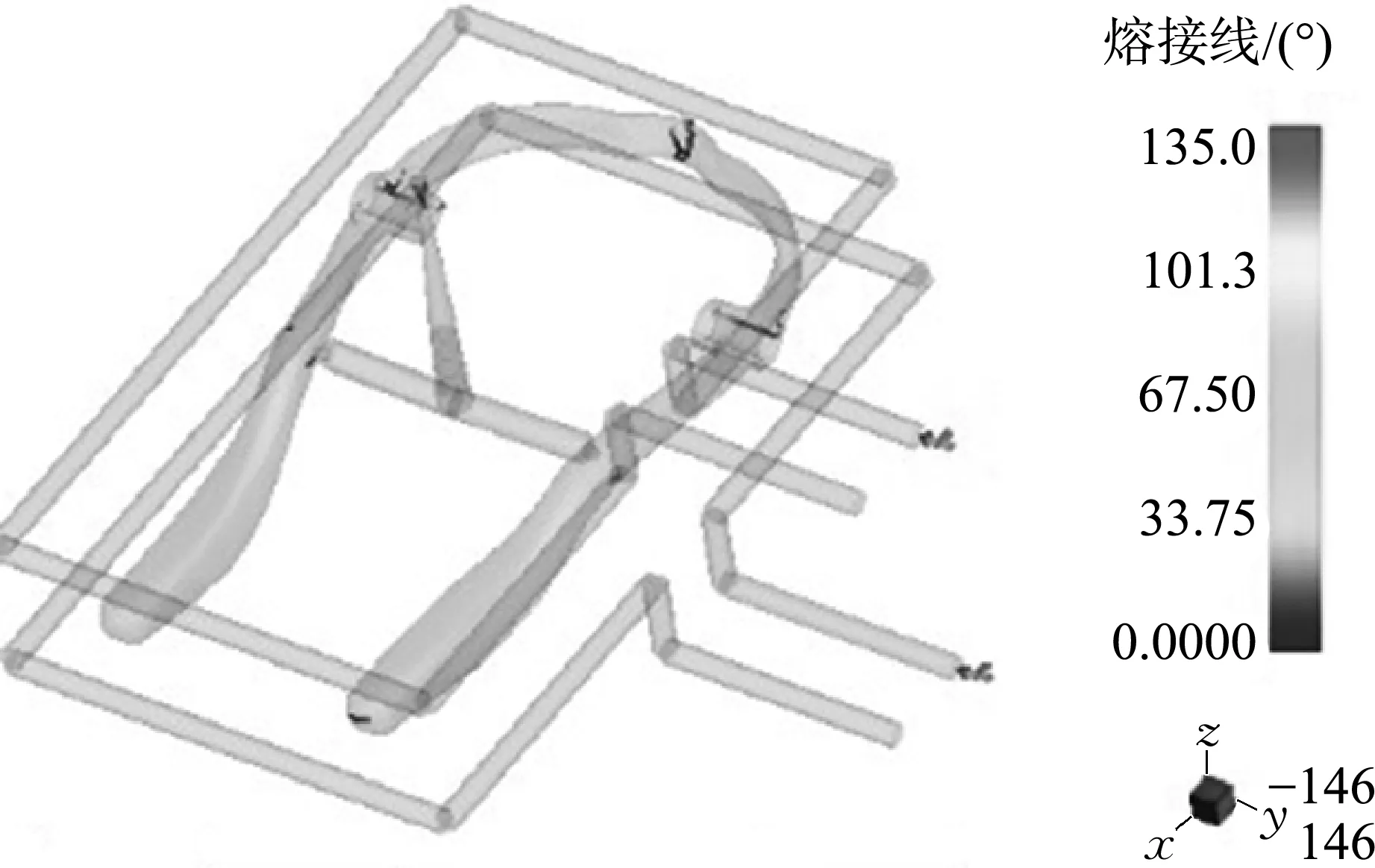

熔接线就是聚合角度大于135°而形成的熔痕,对产品质量和外观都有很大影响。图6是塑件熔接线的位置图,从图中可以看出,熔接线可能会出现在塑件中心两前锋料的交汇处和熔体绕过侧型芯后的相交位置。但在实际生产中,采用220~240℃的料温和62.5MPa的保压压力,使前锋料保持较高的温度,使熔体具有较好的流动性和融合度,较好地避免了熔接线的产生,实际塑件上没有明显的熔接线痕迹。

图6 熔接线模拟结果

2.3 冷却系统设计

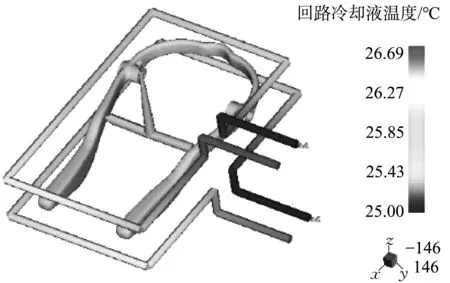

在定模板和动模板上分别开设环形冷却水道,冷却水道的直径为8mm,其中心距塑件的最小距离约为8mm,冷却水的入口温度为25℃,回路冷却液的温度分布如图7所示。从图中可以看出,出口最高温度为26.69℃,仅比入口温度高1.69℃,说明冷却效果较好。

图7 回路冷却液温度分布模拟结果

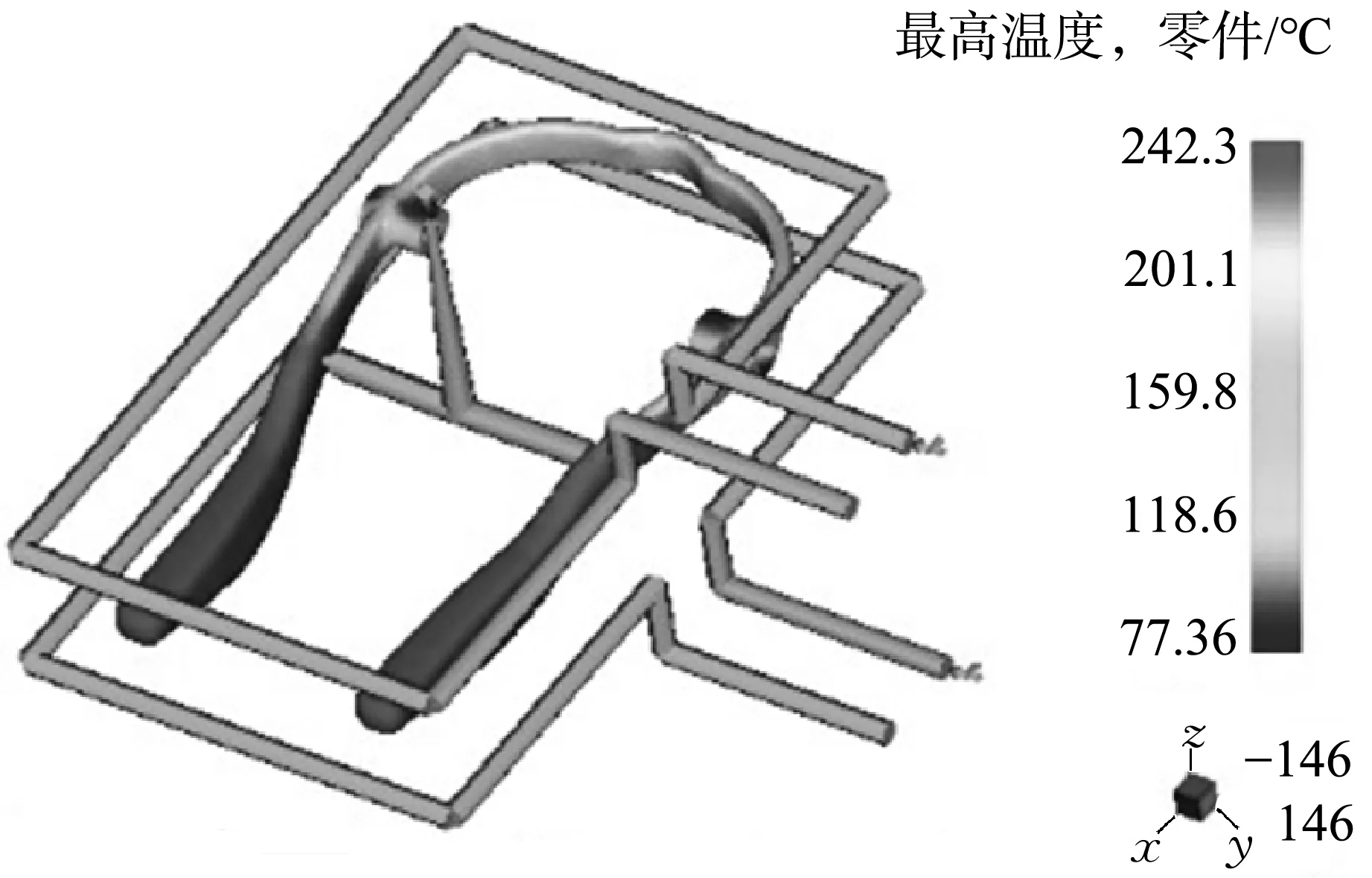

图8是充填过程中塑件最高温度分布图,从图中可以看出,侧孔处壁厚较薄,侧型芯有辅助散热的作用,因此侧孔处料温最低;U形段流程较长且内外壁的散热条件不同,导致塑件该区域的内外壁温度分布不均匀;手柄部是塑件壁厚最大的区域,且其先于U形段底部充满,因此该处温度最高,最后冷却定型。

图8 零件最高温度分布模拟结果

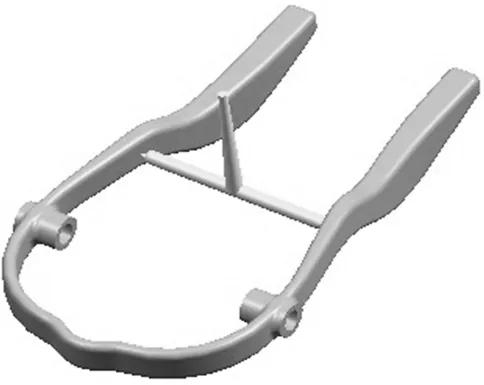

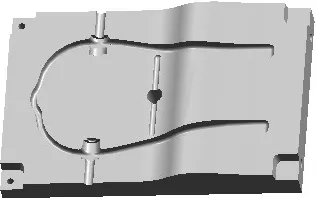

2.4 成型零件设计

如前所述,该塑件主体主要靠型腔成型,除侧型芯外模具的主方向没有型芯,因此将两个主要成型零件分别命名为定模镶块和动模镶块,其中镶块中心有大孔(浇口套配合孔)的为定模镶块,型腔内有小孔(推杆配合孔)的为动模镶块,如图9所示。由于该塑件为曲面分型面,所以成型零件加工时要采用加工精度较高的数控机床,分型面要有足够的平面延伸宽度用于加工时的定位。加工好后,两镶块要涂丹试压,修配模具表面以减小分型面的痕迹。

定模镶块

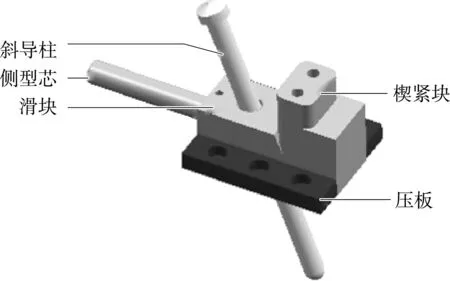

2.5 侧向分型与抽芯机构设计

该模具采用斜导柱侧向分型与抽芯机构实现侧孔成型,如图10所示。塑件的侧孔深度为18.7mm,为保证塑件成型质量,设计侧型芯端部超过塑件1.3mm,设计侧抽余量2mm,因此总的侧抽长度为22mm。设计滑块上的斜孔为20°,因此斜导柱的有效长度至少为65mm,总长度为105mm。斜导柱的直径为10mm,头部直径为18mm,头部导140°圆锥面,通过台肩和H7/m6的过渡配合固定在定模板上,斜导柱与滑块上的斜孔有单边0.5mm的间隙,因此滑块上的斜孔无需按配合面加工。侧向型芯通过H7/m6的过渡配合嵌入滑块,再用销钉进行固定,在滑块上侧向型芯的后面有一φ10mm的孔供拆卸侧向型芯用。滑块在压板与动模板形成的T形导滑槽内运动,滑块的宽度与动模板的槽宽为间隙配合,保证了侧抽的可靠性和稳定性。楔紧块通过顶部的螺纹连接固定在定模板上,其楔角为22°,保证合模时能压紧滑块,而开模时又能及时脱离滑块。

图10 斜导柱式侧向分型与抽芯机构

2.6 脱模机构设计

如图11所示,模具采用推杆脱模机构,即在塑件上布置10个直径分别为3mm和6mm的标准式推杆,推杆与动模镶块间采用H7/f6的间隙配合,且表面粗糙度至少为Ra0.8μm,保证推出运动顺滑可靠。因为推杆端面参与成型,因此各推杆的端面均为不规则的曲面,这是该套模具的难点。经过反复讨论,最终采用逆向工序完成推杆的装配、定位和加工。首先,在推杆台肩和推杆固定板间配做止转销钉孔,通过安装止转销使推杆无法旋转;其次,完成动模部分的所有零件装配,此时推杆端面高于动模镶块的型腔端面;最后,将装配好的动模装夹在数控机床的工作台面上,按动模镶块的最终加工程序向上偏移0.1mm再走一遍,此时加工的即为推杆端面。值得注意的是,推杆的位置不同,其长度也不同,推杆的初始长度应按装配图进行预加工,以减小切削量、避免打刀。

图11 推杆的布置

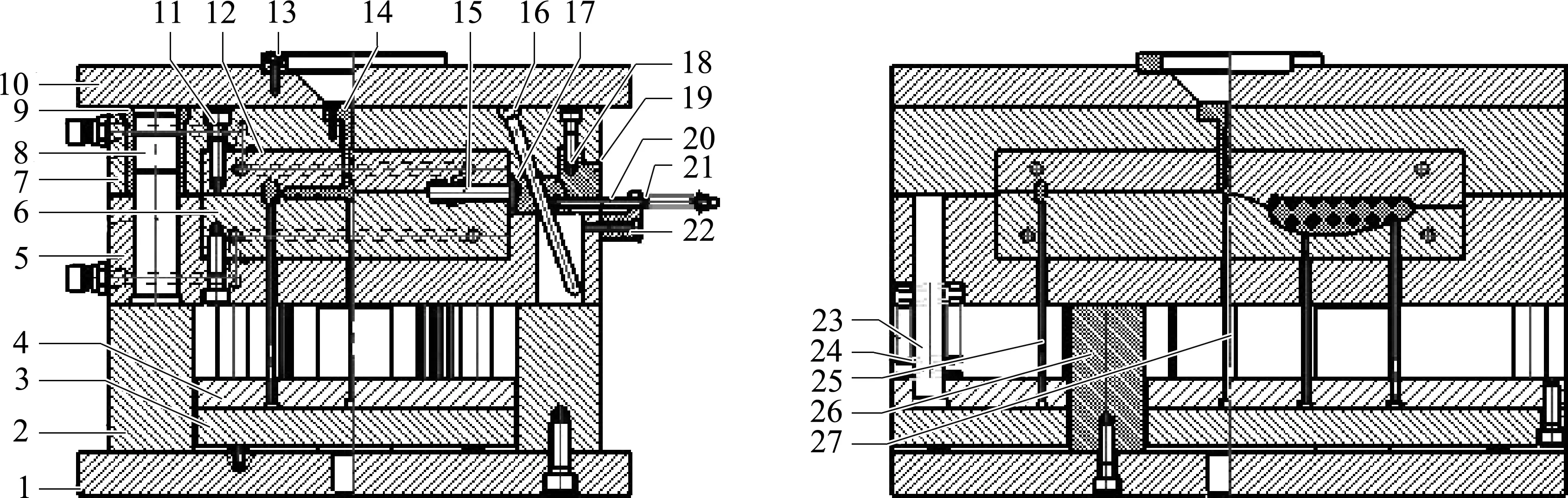

3 模具整体结构及其工作过程

模具整体结构如图12所示。模具的工作过程为:开模时,在Z字头拉料杆27的作用下,主流道凝料从浇口套14内被拔出并留在动模一侧;塑件冷却后包紧侧型芯15,也留在动模一侧;动模板5和定模板7从分型面处分开,塑件的上表面从定模镶块12内露出;同时,在斜导柱16的作用下,侧型芯滑块18分别向模具的外侧平稳移动,在运动到限位块22处停止移动,完成侧向分型与抽芯动作;侧抽完成后,注射机顶杆推动推板3运动,使安装在推杆固定板4上的推杆25顶出塑件;合模时,注射机顶杆退回,套在复位杆23上的复位弹簧24由开模时的压缩状态恢复为原长,推动推杆固定板4和推板3回到初始位置,一个成型周期完成。

1—动模座板;2—垫块;3—推板;4—推杆固定板;5—动模板;6—动模镶块;7—定模板;8—导柱;9—导套;10—定模座板;11—密封圈;12—定模镶块;13—定位圈;14—浇口套;15—侧型芯;16—斜导柱;17—定位销;18—滑块;19—楔紧块;20—拉紧螺钉;21—弹簧;22—限位块;23—复位杆;24—复位弹簧;25—推杆;26—支撑柱;27—拉料杆

4 结束语

针对U形颈部按摩器的结构特点,设计了一种曲面分型一模一腔两板模。模具采用双侧浇口浇注系统,经Moldflow有限元软件分析,该浇注系统的尺寸和浇口的位置可以使熔体快速充满型腔,并能将熔接痕的风险降到最低;模具采用上下两层环形冷却水道,实践证明冷却效果良好;模具型腔均采用镶块式结构,既节约了模具材料成本,又能更好地保证模具加工和热处理质量;斜导柱式侧向分型和抽芯机构实现了侧孔的成型,顶杆推出机构将塑件从型腔推出,顶杆端面为曲面,加工难度较大。经实践验证,采用该套模具成型后的U形颈部按摩器的表面质量好、强度高,达到了较高的性价比。