金属板爆炸痕迹量化特征形成规律及其应用研究

2023-11-13关晓曦张彦春张洪国陈立宏

关晓曦 张彦春 张洪国 陈立宏

(1 沈阳市法库县公安局经济犯罪侦查大队 辽宁 沈阳 110001;2 中国刑事警察学院刑事科学技术学院 辽宁 沈阳 110854)

1 引言

金属板是爆炸案件现场中常见的破坏目标[1],对金属板上爆炸痕迹特征的研究是爆炸现场分析技术研究领域的重要课题之一。本文以一定厚度的金属板为研究对象,通过数值模拟与野外爆炸实验相结合的方法,较为系统地研究了不同爆炸条件下金属板爆炸痕迹量化特征规律,为爆炸案件现场分析提供一定的理论依据。

2 爆炸实验研究

2.1 实验设计

为研究不同装药距离、爆源药量对金属板爆炸痕迹量化特征的影响,本文针对钢板、铝板两种金属介质分别设计了三组野外爆炸实验。爆源选择近球形散装TNT,装药量分别为500g、1000g,炸药装药密度为1g/cm3。炸药置于厚度为0.5cm金属板的中心,装药距离分别为接触、装药中心距金属板10cm、装药中心距金属板20cm。引爆后测量金属板上的爆炸痕迹的量化特征深度H。实验方案如表1所示。

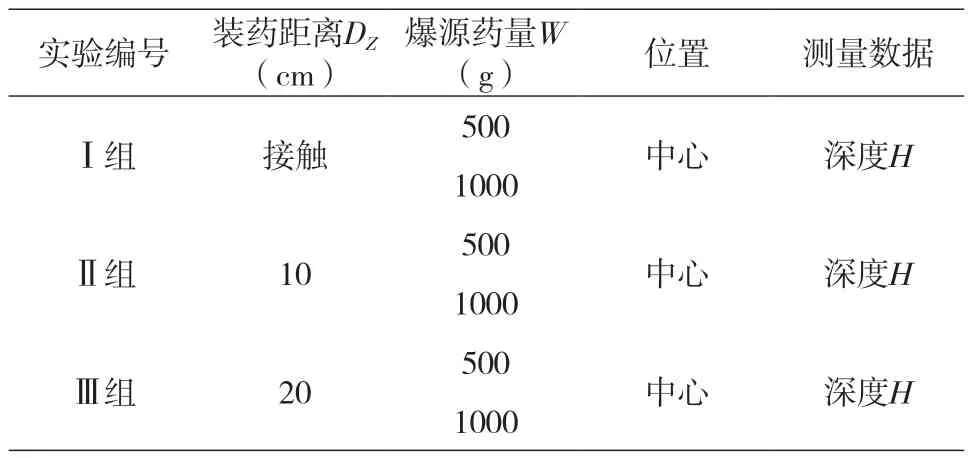

表1 金属板爆炸痕迹特征研究实验方案

2.2 实验准备

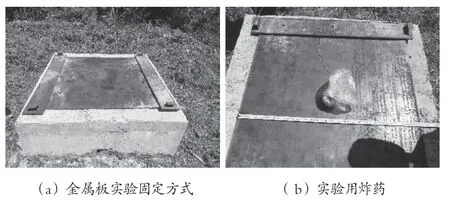

设计并制造出与实验用钢板、 铝板(100cm×100cm×0.5cm)相应大小的水泥基座以固定金属板,如图1a所示。炸药选用散装TNT,装药密度为1g/cm3,使用塑料薄膜包裹成近似球形,直径约为10cm,具体形态如图1b所示。

图1 实验用炸药及金属板

钢板选择广泛应用于钢轨、桥梁、商场等包含金属介质的公共场所以及火车、轮船、汽车、地铁等由金属介质为主要材料所构成的公共交通工具中的Q235型钢板,铝板选择用于制造航空飞机的仪表轴、齿轮以及导弹零件、跳进阀零件、涡轮等固定装置以及制造北美版奔驰SL、内地版奥迪A6、宝马新7系的汽车框架、底盘和悬挂等重要组成部件的7系铝合金,厚度为0.5cm,如图1所示,以最大程度接近案件现场实际情况。实验选用符合民用爆破器材标准的电雷管和导爆管、起爆器。

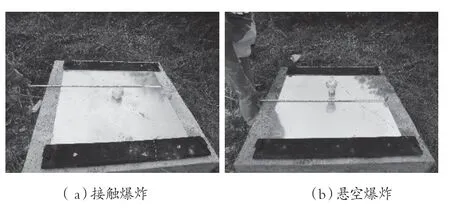

为实现悬空爆炸的目的,选用泡沫板支撑炸药,以准确控制炸药装药中心与金属板之间的距离DZ,如图2所示,装药距离为炸药装药中心与金属板之间的直线距离。

图2 炸药放置位置示意

2.3 实验过程

第一步,按设计好的实验方案分别布置钢板、铝板与爆源。

第二步,将电雷管插入炸药中,并将导爆管的一端与电雷管连接好,用起爆器引爆,通过导爆管传爆,引发雷管爆炸,起爆炸药。

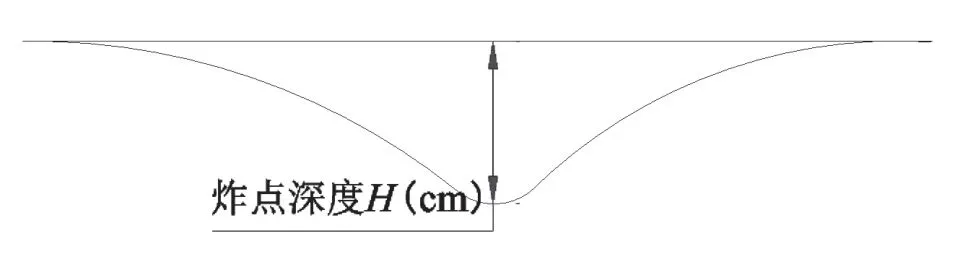

第三步,引爆、确认安全后,进入爆炸现场分别对钢板、铝板上的爆炸痕迹特征进行拍照固定,测量痕迹深度H,炸点最深处距离金属板垂直距离为爆炸痕迹量化特征炸点深度H,测量方式如图3所示,随后进行多方向测量并记录。

图3 炸点痕迹量化特征测量方式

2.4 实验结果

2.4.1 钢板爆炸实验结果

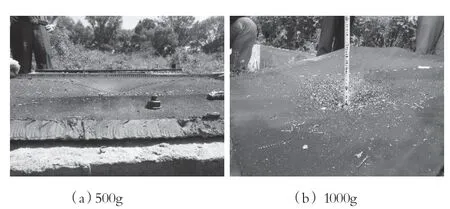

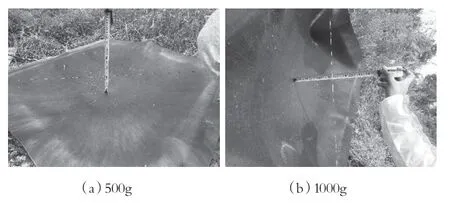

钢板Ⅰ组实验为接触爆炸,爆炸后形成的炸点痕迹为锥形炸坑。其中心区域亮度较大并且钢板厚度变薄,四周高温作用痕迹明显,外围有明显散射状分布痕迹。1000g TNT接触爆炸所形成炸点痕迹的深度和直径明显大于500g TNT。以细绳连接铝板原平面对角,用刻度尺测量爆炸中心区域最深处距铝板原平面垂直距离,得出炸点深度H。经多次测量取平均值后500g TNT接触爆炸所形成的炸点痕迹的量化特征深度H=8.5cm;1000g TNT接触爆炸所形成的炸点痕迹的量化特征深度H=17.3cm,如图4所示。

图4 不同药量TNT 接触钢板爆炸痕迹量化特征

钢板Ⅱ号实验为装药距离DZ=10cm的悬空爆炸,爆炸后形成的炸点痕迹为锥形炸坑。但是相对于接触爆炸的炸坑,其呈现的凹陷相对轻微。炸点外围有明显散射状分布痕迹。1000g TNT距钢板10cm爆炸所形成炸点痕迹的深度和直径明显大于500g TNT。以细绳连接铝板原平面对角,用刻度尺测量爆炸中心区域最深处距铝板原平面垂直距离,得出炸点深度H。经多次测量取平均值后500g TNT距钢板10cm时爆炸所形成的炸点痕迹的量化特征为深度H=1.8cm;1000g TNT距钢板10cm时爆炸所形成的炸点痕迹的量化特征为深度H=7cm,如图5所示。

图5 不同药量TNT 距钢板10cm 爆炸痕迹量化特征

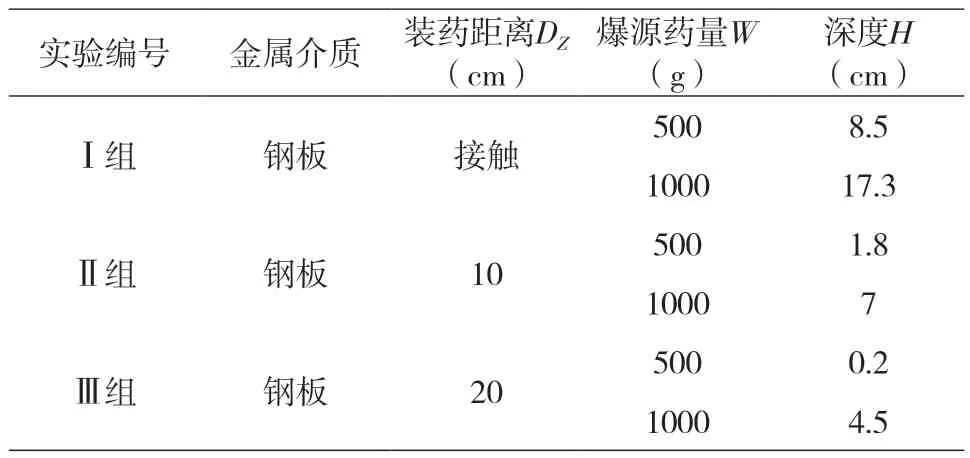

钢板Ⅲ号实验为装药距离DZ=20cm的悬空爆炸,爆炸后形成的炸点痕迹十分轻微。但是1000g TNT爆炸所形成的炸点痕迹相对500g TNT爆炸所形成的炸点痕迹,无论在其凹陷程度上还是其量化数值上都有所增加。500g TNT距离钢板20cm爆炸时钢板表面毁伤不明显,以细绳连接铝板原平面对角,用刻度尺测量爆炸中心区域最深处距铝板原平面垂直距离,得出炸点深度H,经多次测量取平均值后得其深度H约为0.2cm;1000g TNT距离钢板20cm爆炸时钢板表面凹陷轻微,炸点外围有散射状分布痕迹,经多次测量取平均值后得其深度H约为4.5cm,如图6所示。

图6 不同药量TNT 距钢板20cm 爆炸痕迹量化特征

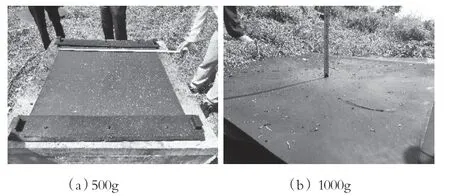

上述钢板实验结果如表2所示。

表2 厚度0.5cm 钢板爆炸实验痕迹量化数据

2.4.2 铝板爆炸实验结果

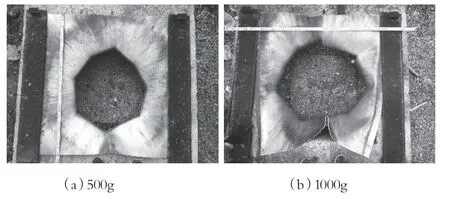

铝板Ⅰ组实验为接触爆炸,爆炸后形成的爆炸痕迹类型为截断型,铝板已完全炸穿,深度无法测量。其中心区域被炸穿呈现类似椭圆形,中心区域四周高温作用痕迹和燃烧碳化痕迹明显,外围有明显散射状分布痕迹和碳化痕迹。如图7所示。

图7 不同药量TNT 接触铝板爆炸痕迹量化特征

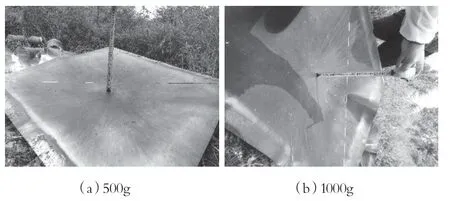

铝板Ⅱ组实验为装药距离DZ=10cm的悬空爆炸。爆炸中心区域四周高温作用痕迹和燃烧碳化痕迹明显,外围有明显散射状分布痕迹和碳化痕迹。以细绳连接铝板原平面对角,用刻度尺测量爆炸中心区域最深处距铝板原平面垂直距离,得出炸点深度H。经多次测量取平均值后得到500g TNT、1000g TNT距厚度0.5cm铝板10cm时爆炸所形成爆炸痕迹的量化特征值深度分别为10.5cm、22cm,如图8所示。

图8 不同药量TNT 距铝板10cm 爆炸痕迹量化特征

铝板Ⅲ组实验为装药距离DZ=20cm的悬空爆炸。爆炸中心区域四周高温作用痕迹和燃烧碳化痕迹明显,外围有明显散射状分布痕迹和碳化痕迹。以细绳连接铝板原平面对角,用刻度尺测量爆炸中心区域最深处距铝板原平面垂直距离,得出炸点深度H。经多次测量取平均值后得到500g TNT距厚度0.5cm铝板20cm时爆炸所形成爆炸痕迹的量化特征值深度分别为4.8cm、16.5cm,如图9所示。

图9 不同药量TNT 距铝板20cm 爆炸痕迹量化特征

上述铝板实验结果如表3所示。

表3 厚度0.5cm 铝板爆炸实验痕迹量化数据

2.4.3 两种金属介质炸点痕迹量化特征比较

首先固定炸药量时,金属介质上炸点痕迹的量化特征值随装药距离的增加而减少,而铝介质上的炸点痕迹量化特征值大于钢介质上的炸点痕迹量化特征值;其次在固定装药距离时,金属介质上炸点痕迹的量化特征值随炸药量的增加而增加,而铝介质上的炸点痕迹量化特征值大于钢介质上的炸点痕迹量化特征值。

3 数值模拟研究

以金属板爆炸实验数据为基础,本文基于ANSYS/LS-DYNA 显示动力分析软件对钢板上爆炸痕迹进行数值模拟研究,以得出相关规律。

3.1 定义材料参数

3.1.1 TNT材料参数定义

TNT采用MAT_HIGH_EXPLOSIVE_BURN关键字进行定义,用JWL(Jone-Wilkins-lee)状态方程描述[2-4]。JWL状态方程是描述炸药爆轰产物做功能力的一种不显含化学反应形式的状态方程,在炸药爆轰及爆炸驱动的数值模拟中广为采用。JWL方程的一般压力形式为:

式中:P——爆炸压力;

V——相对体积;

E0——单位初始体积内能, E0=ρe;

A,B,R1,R2,ω——材料常数。

为与后续爆炸实验用散装TNT装药密度保持一致,故TNT密度选为1g/cm3,因此需要计算密度为1g/cm3TNT材料参数及状态方程参数。

根据理想炸药爆炸时爆轰产物在CJ状态满足约束守恒方程组[5],确定JWL状态方程参数前需要已知炸药爆速D、爆压PCJ(或等熵指数γ)和爆热Q。爆速D由康姆莱特(Kamlet M J)[6][7]经验公式及确定炸药N、M、Q值表[8]进行计算得出装药密度为1g/cm3时爆速D=5010m/s。爆压PCJ(或等熵指数γ)可由炸药爆轰的CJ(Chapman-Jouget)条件及康姆莱特(Kamlet)公式[9][10]、爆轰产物Hugoniot关系式及C-J面参数关系等计算公式得出爆压PCJ(或等熵指数γ)为7.16GPa。依据《炸药理论》中针对某些物质和炸药的生成热表以及爆热的盖斯三角形[8]146-158可以得到QV=298.69 kcal/mol。根据《炸药理论》中经验公式得出E0=3.28GPa;ω=0.33;通过非线性数值模拟软件模拟标准圆筒实验进行校验和调整R1、R2值得出A、B值。

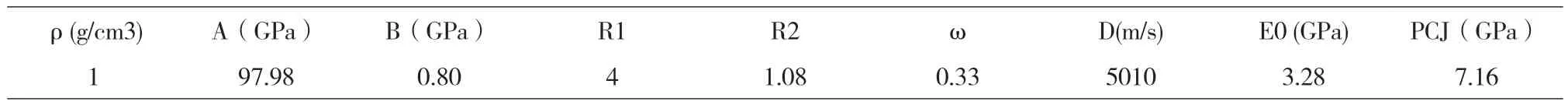

通过上述计算可以得出密度接近于1g/cm3的散装TNT的JWL状态方程的相关参数,如表4所示。

表4 TNT 炸药的材料参数及状态方程参数

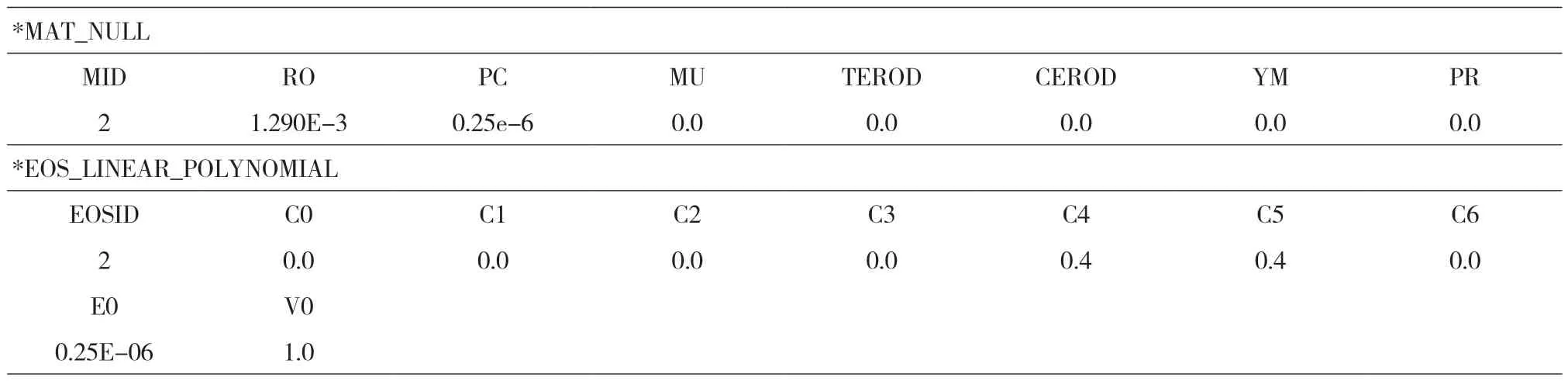

3.1.2 空气材料参数定义

本文采用理想空气模型,其空气的密度为1.29×10-3g/cm3,而理想多方气体状态方程是状态方程中较为简单的一种形式并且在模拟空气运动中较为常用。因此空气采用MAT_NULL模型,状态方程使用EOS_LINEAR_POLYNOMIAL状态方程描述[11],对理想气体而言,内能仅是温度的函数,若气体状态满足多方直属函数,内能可正比于温度,具体参数[12]如表5所示。

表5 空气的材料参数及状态方程参数

3.1.3 钢板材料参数定义

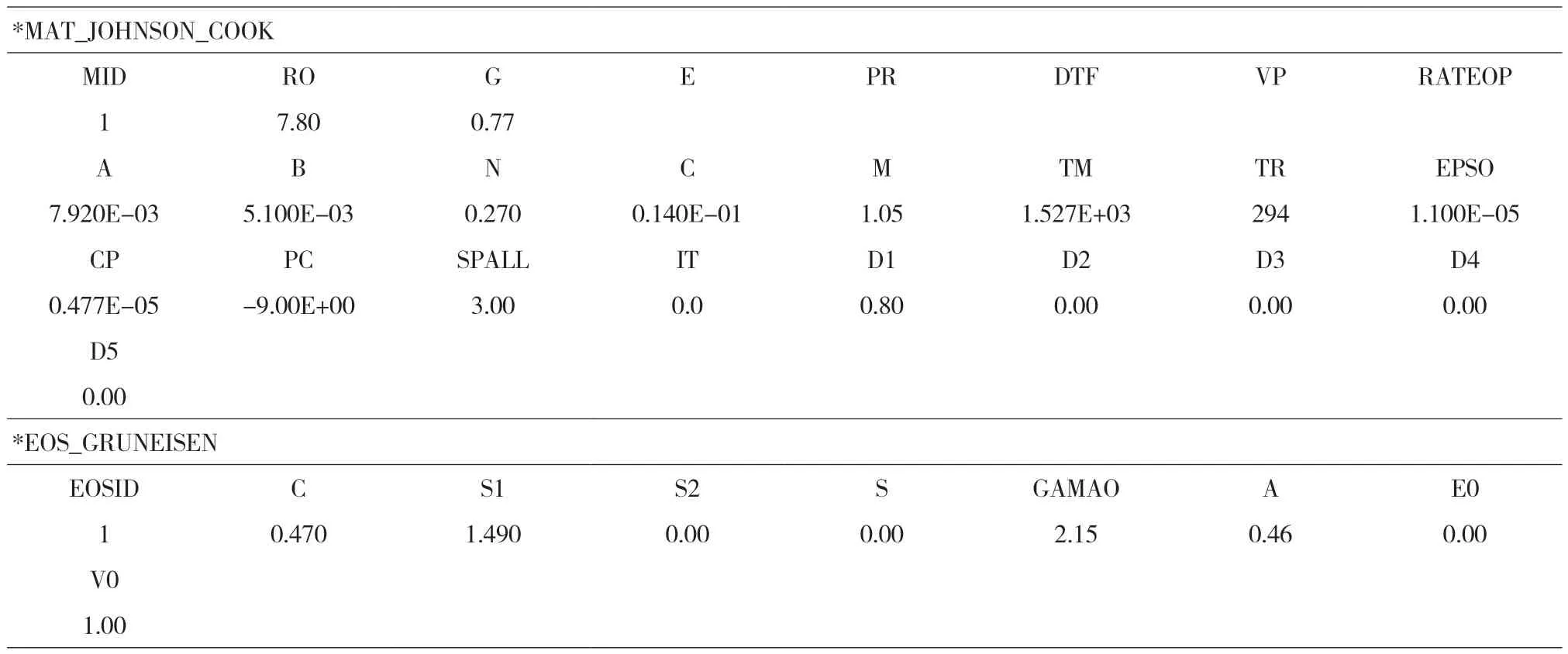

由于钢板的屈服应力与应变率成正比,而应变率效应是爆炸冲击载荷下金属介质变化的显著特征,因此钢板的材料强度表征采用JOHNSON_COOK方程。状态方程使用GRUNEISEN来描述[11]33具体参数如表6所示。

表6 钢板的材料参数及状态方程参数

3.2 数值模拟模型构建

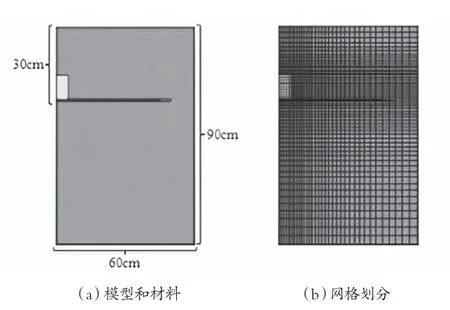

以ANSYS/LS-DYNA 显示动力分析软件为基础,为了计算方便,避免畸变,炸药建成正方体模型,空气、炸药采用Euler算法[13],钢板采用Lagrange算法,通过*CONSTRAINED_LAGRANGE_IN_SOLID关键字进行耦合[14]。建立1/4模型,具体模型如图10所示。绿色部分为空气域,x、y、z方向对应长度为60cm、90cm、60cm;黄色部分为炸药,置于空气域中心距离顶端30cm处,炸药正下方为钢板,尺寸为50*50cm,厚度为0.5cm,在末端5cm处建立约束以固定。对于炸药和钢板采用均匀网格划分,空气域采用渐变网格划分。

图10 厚度0.5cm 金属板数值模拟模型及网格划分

3.3 计算结果

实验选取500g TNT、1000g TNT在装药距离分别为接触、10cm、20cm时的进行研究,装药距离为装药中心距金属板的直线距离。通过数值模拟计算得出爆炸痕迹量化特征数据,对炸点痕迹量化特征数据稳定不变的时刻进行分别测量,炸点最深处距离金属板垂直距离为爆炸痕迹量化特征炸点深度H模拟值。

3.3.1 爆炸破坏过程

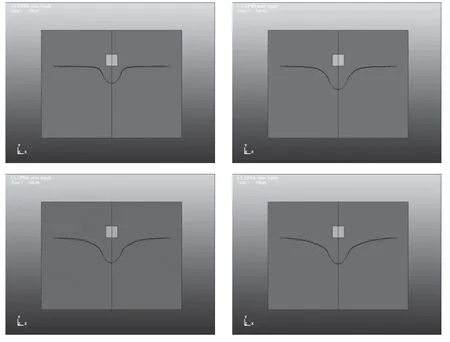

以1000g TNT接触0.5cm厚度钢板爆炸为例,从理论上分析炸药接触钢板爆炸过程中的各种现象,具体结果如下。

分别截取200μs、400μs、600μs、800μs时刻下1000g TNT接触钢板爆炸的过程图,通过对比得出在爆炸作用开始时,爆轰波作用于钢板,钢板开始下陷弯曲,形态呈锥形,炸坑直径比装药边长略大,随着爆炸作用的持续,炸坑直径进一步扩大,800μs基本趋于稳定,最终形成深度为21.49cm的锥形凹陷,如图11所示。

图11 1000g TNT 接触钢板爆炸过程

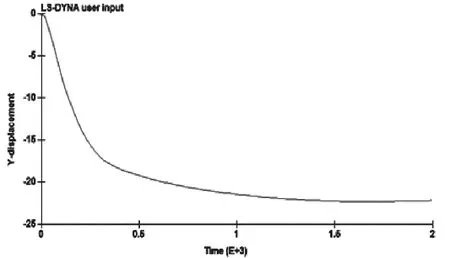

选取钢板与炸药接触的中心点生成时程曲线,在0μs至300μs时炸药对钢板破坏较为集中,在300μs钢板炸点深度约17cm,300μs之后炸药破坏能力逐渐减弱,随后趋于稳定,最终达到21.49cm,如图12所示。

图12 1000g TNT 接触钢板爆炸后炸点凹陷深度的时程曲线

分别截取40、60、80、100μs时刻下钢板接触1000g TNT爆炸生成压强分布情况。在0μs至100μs时,由于炸药爆炸反应的放热性、快速性及生成气体产物等特点使得炸药在爆炸后以爆轰波的形式沿着炸药各方向高速并自行传播,而爆轰波是一种伴有高速化学反应的冲击波,在爆轰波的作用下使得越靠近爆炸点的地方其塑性应力越大,具体如图13所示。

图13 1000g TNT 接触钢板爆炸后不同时刻压力分布情况

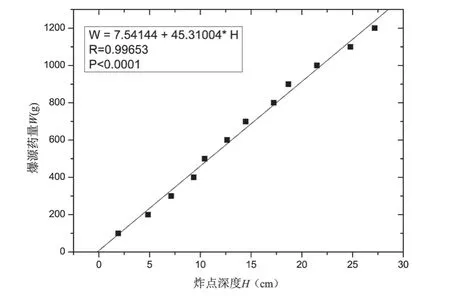

3.3.2 爆炸计算结果

通过测量得出500g TNT、1000g TNT接触钢板爆炸炸点深度分别为10.43cm、21.49m;500g TNT、1000g TNT在装药距离为10cm钢板炸点深度分别为2.19cm、8.45cm;500g TNT、1000g TNT在装药距离为20cm钢板炸点深度0.25cm、5.57cm。上述数值模拟结果如表7所示。

表7 钢板爆炸实验痕迹量化数据数值模拟结果

4 数值模拟结果与爆炸实验结果的比较

通过对爆炸痕迹量化特征深度H的数值模拟计算结果与爆炸实验研究结果比较,以相对误差=(模拟值-实验值)/实验值×100%计算,得到不同药量TNT距厚度0.5cm钢板不同距离爆炸痕迹量化特征相对误差分别为22.71%、24.22%、21.67%、20.71%、25.00%、23.78%,如表8所示。

表8 不同药量TNT 距厚度0.5cm 钢板不同距离爆炸痕迹实验值与模拟值对比

由上述误差分析可知,数值模拟结果比较接近实验结果,因此,采用本文建立的数值模型具有可行性,可以研究金属板爆炸痕迹量化特征。

5 金属介质爆炸痕迹量化特征规律研究

本文采用固定变量法对装药距离DZ及爆源药量W分别进行固定,研究二者与一定厚度(0.5cm)金属板爆炸痕迹量化特征之间的关系,通过对系列数值模拟结果的拟合,得到金属板上爆炸痕迹量化特征规律关系式[9]。

5.1 钢板爆炸爆源药量W与爆炸痕迹量化特征关系的规律研究

固定装药距离DZ为接触、10cm、20cm爆炸,爆源药量分别选择由100g TNT到1200g TNT,每增加100g TNT设定一个爆源药量,通过数值模拟计算研究装药距离DZ为接触、10cm、20cm爆炸时厚度0.5cm钢板爆炸痕迹量化特征深度H与爆源药量之间的关系规律。

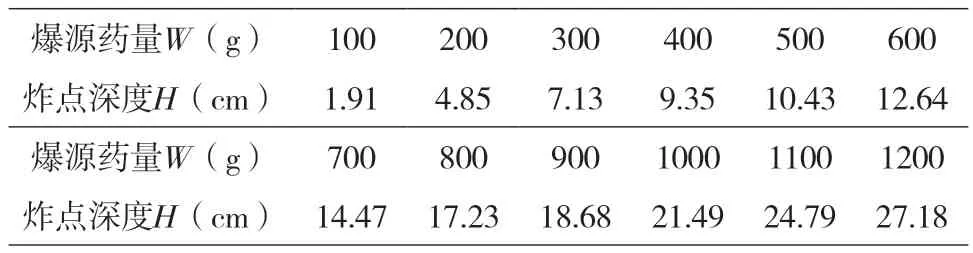

装药距离DZ为接触爆炸时爆源药量W与一定厚度(0.5cm)钢板上爆炸痕迹量化特征深度H之间的关系规律性研究,数据详见表9、图14。爆源药量在100g至1200g TNT时,炸点深度H与爆源药量W呈线性正相关。

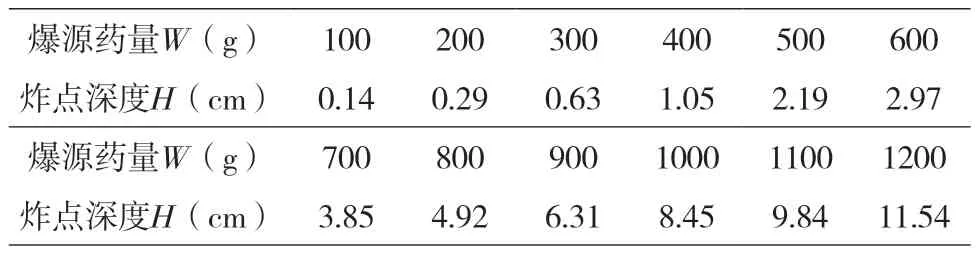

表9 不同药量TNT 接触钢板爆炸后钢板炸点深度

图14 不同质量TNT 接触钢板爆炸后爆源药量与炸点深度关系曲线

将数据曲线进行线性拟合,得到在50*50cm钢板以末端5cm进行约束且炸药装药位置为钢板中心、装药密度为1g/cm3的条件下,厚度0.5cm钢板接触爆炸且爆源药量W在区间100~1200g时,爆源药量W与炸点深度H关系如下:

式中:W——爆源药量,单位为克(g);

H——炸点深度,单位为厘米(cm);

装药距离DZ为10cm爆炸时爆源药量W与一定厚度(0.5cm)钢板上爆炸痕迹量化特征深度H之间的关系规律性研究,数据如表10、图15所示。爆源药量在100g至1200g TNT时,炸点深度H与爆源药量W呈线性正相关。

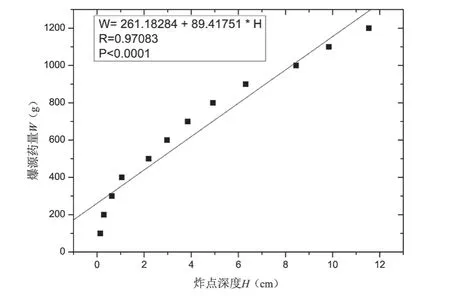

表10 不同药量TNT 距离钢板10cm 爆炸后钢板炸点深度

图15 不同质量TNT 距离钢板10cm 爆炸后爆源药量与炸点深度关系曲线

将数据曲线进行线性拟合,得到在50*50cm钢板以末端5cm进行约束且炸药装药位置为钢板中心、装药密度为1g/cm3的条件下,厚度0.5cm钢板距离爆源10cm且爆源药量W在区间100~1200g时,爆源药量W与炸点深度H关系如下:

式中:W——爆源药量,单位为克(g);

H——炸点深度,单位为厘米(cm);

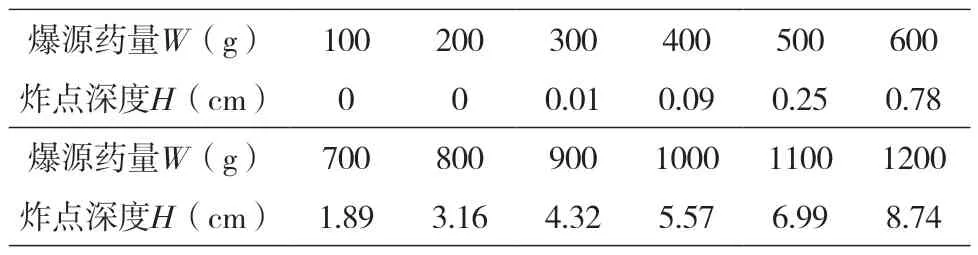

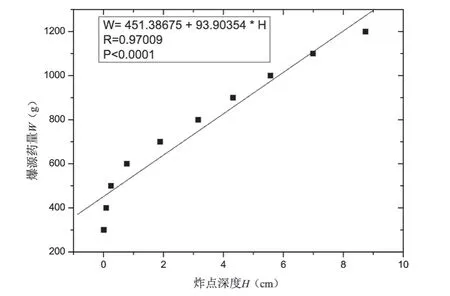

装药距离DZ为20cm爆炸时爆源药量W与一定厚度(0.5cm)钢板上爆炸痕迹量化特征深度H之间的关系规律性研究,数据如表11、图16所示。爆源药量在100g及200g时,炸点深度计算结果极小,趋近于0,爆源药量在300g至1200g TNT时,炸点深度H与爆源药量W呈线性正相关。

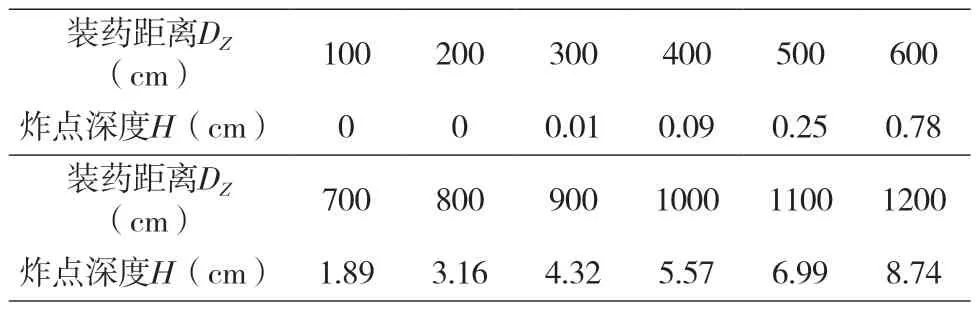

表11 不同药量TNT 距离钢板20cm 爆炸后钢板炸点深度

图16 不同质量TNT 距离钢板20cm 爆炸后爆源药量与炸点深度关系曲线

将数据曲线进行线性拟合,得到在50*50cm钢板以末端5cm进行约束且炸药装药位置为钢板中心、装药密度为1g/cm3的条件下,厚度0.5cm钢板距离爆源20cm且爆源药量W在区间100~1200g时,爆源药量W与炸点深度H关系如下:

式中:W——爆源药量,单位为克(g);

H——炸点深度,单位为厘米(cm);

5.2 钢板爆炸装药距离DZ与爆炸痕迹量化特征关系的规律研究

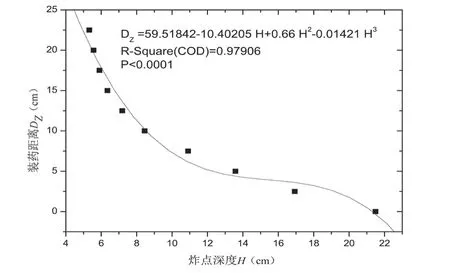

固定爆源药量W为500g TNT、1000g TNT,装药距离DZ从接触至22.5cm每增加2.5cm设定一个装药距离。通过数值模拟计算研究爆源药量W=500g TNT及W=1000g TNT时厚度0.5cm钢板爆炸痕迹量化特征深度H与装药距离DZ之间的关系规律。

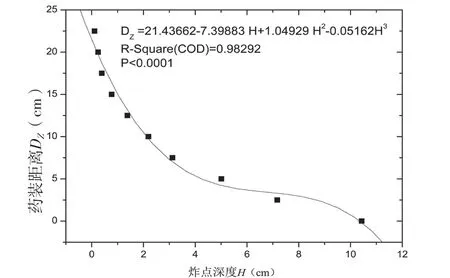

W=500g TNT时,装药距离DZ与一定厚度(0.5cm)钢板上爆炸痕迹量化特征炸点深度H之间的关系规律性研究,数据如表12、图17所示。装药距离在接触至22.5cm时,炸点深度H与装药距离DZ呈负相关。

表12 500gTNT 在不同装药距离爆炸后钢板炸点深度

图17 500gTNT 爆炸后装药距离与钢板炸点深度关系曲线

将数据曲线进行多项式拟合分析,得到在50*50cm钢板以末端5cm进行约束且炸药装药位置为钢板中心、装药密度为1g/cm3的条件下,在装药距离为接触至装药中心距钢板22.5cm区间时,500g TNT距厚度0.5cm钢板不同距离爆炸后,装药距离DZ与炸点深度H关系如下:

式中:DZ——装药距离,单位为厘米(cm);

H——炸点深度,单位为厘米(cm);

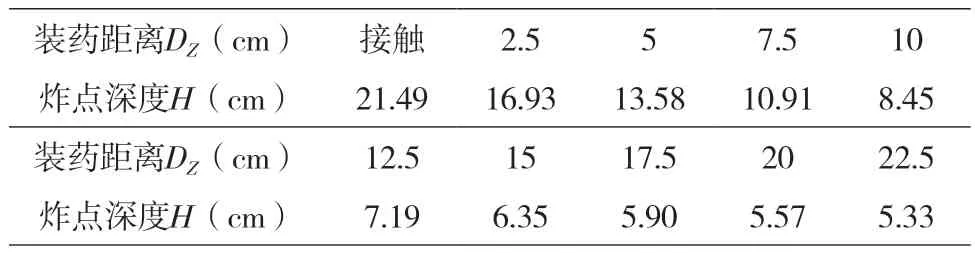

W=1000g TNT时,装药距离DZ与一定厚度(0.5cm)钢板上爆炸痕迹量化特征深度H之间的关系规律性研究,数据详见表13、图18。装药距离在接触至22.5cm时,炸点深度H与装药距离DZ呈负相关。

表13 1000gTNT 在不同装药距离爆炸后钢板炸点深度

图18 1000gTNT 爆炸后装药距离与钢板炸点深度关系曲线

将数据曲线进行多项式拟合分析,得到在50*50cm钢板以末端5cm进行约束且炸药装药位置为钢板中心、装药密度为1g/cm3的条件下,在装药距离为接触至装药中心距钢板22.5cm区间时,1000g TNT距厚度0.5cm钢板不同距离爆炸后,装药距离DZ与炸点深度H关系如下:

式中:DZ——装药距离,单位为厘米(cm);

H——炸点深度,单位为厘米(cm);

由图17和图18可知500g、1000g TNT爆炸后装药距离DZ在接触至5cm之间出现拐点。由于炸药爆炸产生爆轰波向四周冲击飞散,而垂直于钢板的爆轰波对炸点深度在相同装药距离下的影响不变,非垂直爆轰波接触钢板的角度、覆盖面积在拐点处达到临界值,即在其他影响条件不变的前提下,当装药距离为接触至拐点处时,500g、1000g TNT爆炸后钢板的炸点深度受所有爆轰波的影响;而装药距离为拐点至22.5cm时,500g、1000g TNT爆炸后钢板的炸点深度仅受垂直爆轰波的影响。

6 结论

本文以一定厚度钢板、铝板为研究对象,选择密度为1g/cm3、质量分别为500g、1000g的近球形散装TNT为爆源,以装药距离分别为接触、装药中心距金属板10cm、装药中心距金属板20cm为实验条件进行野外爆炸实验。通过测量引爆后两种金属板上的爆炸痕迹的量化特征深度H值并进行比较,得到:一定厚度下,固定炸药量时,金属板上炸点痕迹的量化特征值随装药距离的增加而减少,而铝板上的炸点痕迹量化特征值大于钢板上的炸点痕迹量化特征值;固定装药距离时,金属板上炸点痕迹的量化特征值随炸药量的增加而增加,而铝板上的炸点痕迹量化特征值大于钢板上的炸点痕迹量化特征值。

以野外爆炸实验数据为基础,通过数值仿真模拟对爆炸作用下钢板的爆炸痕迹量化特征进行了系统的规律性研究。得出爆源药量在100g TNT至1200g TNT之间,厚度为0.5cm钢板爆炸痕迹量化特征与爆源药量的关系式,当钢板接触爆炸时,爆源药量与炸点深度关系式为W=7.54144+45.31004H;当装药距离为装药中心距钢板10cm时,爆源药量与炸点深度关系式为W=261.18284+89.41751H;当装药距离为装药中心距钢板20cm时,爆源药量与炸点深度关系式为W=451.38675+93.90354H。 得出装药距离为接触至装药中心距钢板22.5cm区间时,钢板爆炸痕迹量化特征与装药距离之间的关系式,当爆源药量为500g TNT时,装药距离与炸点深度关系式为DZ=-0.05162H3+1.049298H2-7.39883H+21.43662;当爆源药量为1000g TNT时,装药距离与炸点深度关系式为DZ=-0.01421H3+0.66H2-10.40205H+59.51842。

通过上述野外爆炸实验和爆炸数值模拟计算得到的金属板爆炸痕迹特征及规律,为利用金属板爆炸痕迹量化特征反演爆源药量及装药距离提供了理论基础,对爆炸案件现场分析具有重要现实意义。