基于电信号的离散制造车间设备生产数据在线监测方法研究*

2023-11-13李永菲王玉国谭正祥薛宗渊

唐 佳,李永菲,王玉国,谭正祥,薛宗渊

(1.无锡汽车工程高等职业技术学校城轨工程系,江苏无锡 214151;2.南京工程学院汽车与轨道交通学院,南京 211167)

0 引言

近年来智能制造不断推广,国内的制造水平稳步提升[1]。无锡虽然是我国制造业的重点发展城市,但相当一部分制造企业处于产业链中下游,以中低端传统家电、机械加工等离散为主[2-3]。在现有条件下根据需要融入制造车间设备生产监测环节,有助于中小制造企业增效降本,对企业的决策和生产任务安排都能产生积极的影响[4],其重要性一直是研究的热点问题。如果直接引进先进设备,不仅成本较高,且后台生产数据安全性无法保障,不利于企业后期转型升级[5]。

离散制造车间设备生产数据采集的信息量庞大,同时具有实时性、动态性变化等特征,这使设备状态信息采集的过程中增加了难度。韩国的Kim Dong Hoon 等[6]利用电机电流与切削力矩存在必然联系的特性,参考生产加工现场的需求,研究开发了一套U-Manufacturing系统,并设计了现场终端实现对车间内数控设备加工状态的监测。衢州学院的邓小雷等[7]对现有的机床主轴系统采集多类信号,研发出多源异类信息采集试验平台,实现对数控立式加工中心定转速下的温度、加速度动态监测。重庆大学的刘飞等[8]基于功率电信号对生产车间数控设备实时采集,参考功率变化中的特征值,实现对数控设备状态监测。

目前对机械加工设备的电气信号进行采集,不依赖于数控系统,灵活选用传感装置,适用于中小型制造企业转向智能制造升级过渡。为了较低成本实现信息化、数字化生产,提高生产效率和设备综合效率(OEE),本文以人工上下料的锭子轴数控车削组合加工工序为例,数据采集装置采集加工过程中的电信号,经数据预处理,形成零件加工特征序列与标准特征序列库匹配,验证生产现场数据在线监测的可行性。

1 车间设备生产数据采集

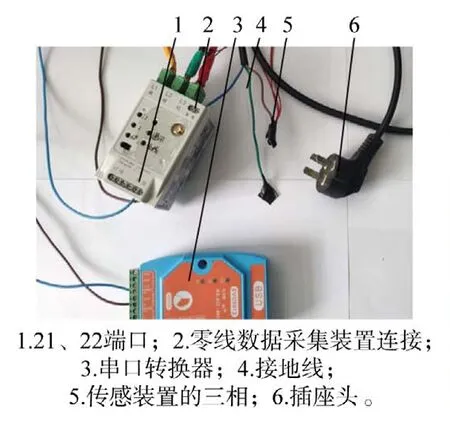

电信号数据采集设备现场接线图如图1 所示,数据采集装置外接220 V 的电源,其中,传感装置的三相分别为3 根红线,与火线连接,数据采集装置的21、22 端口与串口转换器RS485 或RS232 端口连接。转换的另一头通过USB接口与PC端连接,通过查询可用COM 端口完成连接通信。

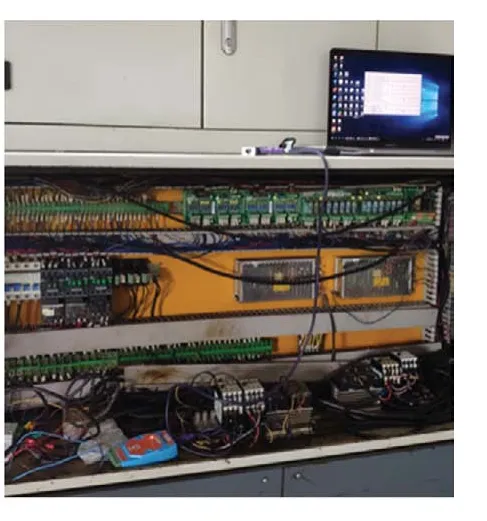

在制造车间以人工上下料的某数控机床为例,数据采集装置在保障数控机床正常加工的情况下,进行电信号采集。在实际安装过程中,数据采集装置穿刺主轴电机线缆获得电压信号,实现电流、电压、功率信号的采集。数据采集设备现场接线如图2 所示,打开数控车床的背面PLC控制面板,找到对应的线缆完成电信号传感装置、数控采集装置、电源等安装,完成数据采集装置接线,同时与PC端完成COM 端口测试,实现监测系统软硬件联通。

图1 电信号数据采集设备现场接线

图2 数据采集装置现场采集

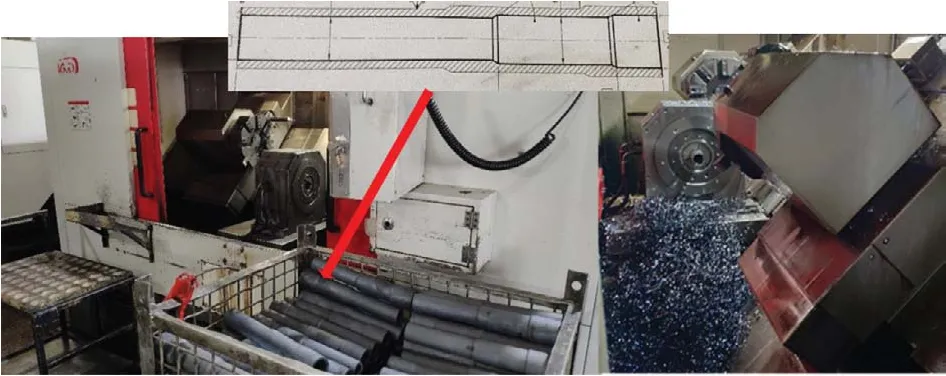

锭子轴加工为半自动生产,需要人工进行上下料,待加工时长不固定。数控机床现场加工如图3 所示,生产加工人员需要将加工完成的锭子轴零件用检具进行测量,检验是否为合格品,再将待加工的棒料放入数控机床中,完成作业目标,流转至下一道工序,是实现制造执行系统的重要环节。

利用搭建的电信号数据采集平台,完成数据采集。锭子轴电流信号数据折线如图4 所示,通过数据采集点形成的图像清晰可见,零件加工过程规律性很强,且存在待加工时间长短不一的现象。因此,需要对曲线的特征进一步分析,来实现锭子轴生产过程监测。

图3 数控机床现场加工

2 车间生产数据预处理算法研究

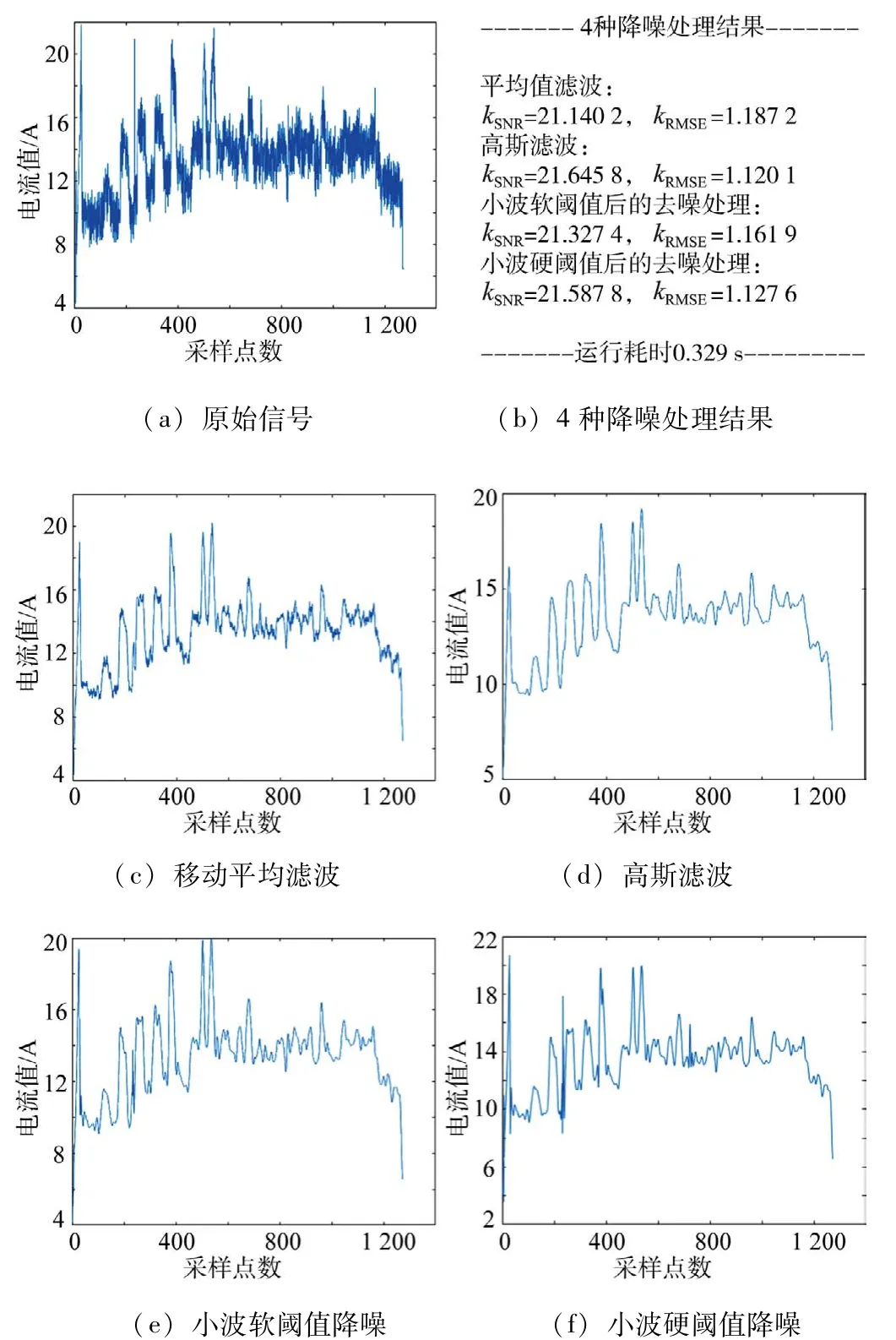

传感器技术的不断发展为离散制造车间设备生产数据监测系统提供频率保障,但在采集过程中原始信号存在各种噪声,如刀具进给的快慢、零件过程中的振动、供给电压不稳定产生的不稳定因素。针对原始数据存在大量噪声的问题,提出对原始数据进行预处理的方法,实现了准确描述零件加工过程的特征信息和减小生产数据监测的输出结果误差。将常用的降噪滤波如移动平均滤波、高斯滤波和小波降噪等,用信噪比(SNR)、均方根误差(RMSE)来评价降噪效果[9],比较得出适合锭子轴的数据预处理方式。

2.1 移动平均滤波

在信号处理的时候,常用到移动平均滤波进行降噪处理[10]:

式中:x为输入值;y为输出值;n ≥N。

2.2 高斯滤波

高斯滤波是一种根据高斯函数的形状来选择权值的线性平滑处理[11]。其公式为:

高斯滤波相比于移动平均滤波,特点在于:数据中离某一点越近的点对其产生的影响越大,让其权重大。相反,相离越远的点对其产生的影响越小,权重也越小。

2.3 小波阈值降噪

小波降噪不仅能保留原始数据中的特征值,还能消除采集过程中的噪声。设含有噪声的离散信号为g(x),其公式为:

式中:f(x)为原始信号;n(x)为N(0,σ2)的高斯白噪声。

噪声不仅干扰实际信号,还会增加后期数据处理的任务量和计算时间。基于小波分解的公式,可以对实际原始信号变换进行分解与重构,信号的快速正交小波变化为:

式中:cjk为信号的尺度系数;djk为小波系数;j为信号分解层数。

确定高斯白噪声在小波系数中的阈值,需要阈值函数对含有噪声系数的小波系数进行过滤,常用的阈值函数有软阈值和硬阈值[12]。

硬阈值绝对值大于小波系数x 时,其值不变。硬阈值绝对值小于等于小波系数时,其值为0。在降噪过程中,硬阈值处理阈值点处存在不连续的情况,且会对数据产生振荡信号。硬阈值的形式为:

另一种为软阈值降噪。小波系数的绝对值大于或者等于所设定阈值λ 时,小波系数的值不保留,以平滑的方式体现。小波系数绝对值小于阈值其值为0,形式为:

小波降噪的主要影响因素为基函数的选取、分解层数的确立、阈值方法的选取和值的确定。在实际应用中没有固定统一的选取标准,针对不同的信号选取不同的方案,其降噪效果也有所不同。

信噪比是评价降噪性能的标准,将降噪信号表示为标准信号f(n)、原始信号s(n)、信号长度L,信噪比(SNR)公式定义[13]为:

均方根误差是原始信号与降噪处理后的信号之间的,其中s(i)为原始信号,f(i)是降噪后的信号,公式定义为:

为了评价移动平均值滤波、高斯滤波、小波软硬阈值降噪算法的效果。一般采用的信噪比(SNR)、均方根误差(RMSE)来评价降噪的优劣。由式(7)和(8)可知信噪比(SNR)越高,均方根误差(RMSE)越小,降噪处理后的信号越接近原始信号,保留其特征值的效果越好[14]。

4 种滤波降噪处理结果如图5 可以看出,原始数据存在大量的噪声,经过不同降噪处理效果不同。原始数据经高斯滤波、移动平均值滤波、小波软阈值处理、硬阈值降噪处理,在不同程度上减少了对离散车间设备生产数据监测信号的干扰。从4 种不同的数据预处理方式和处理结果来看,高斯滤波的信噪比最大,且均方根误差最小。高斯滤波在数据预处理整体效果相比移动平均值滤波、小波降噪处理更好。因此,选用高斯滤波作为数据预处理的方式。

图5 4 种滤波处理结果

3 在线监测算法研究

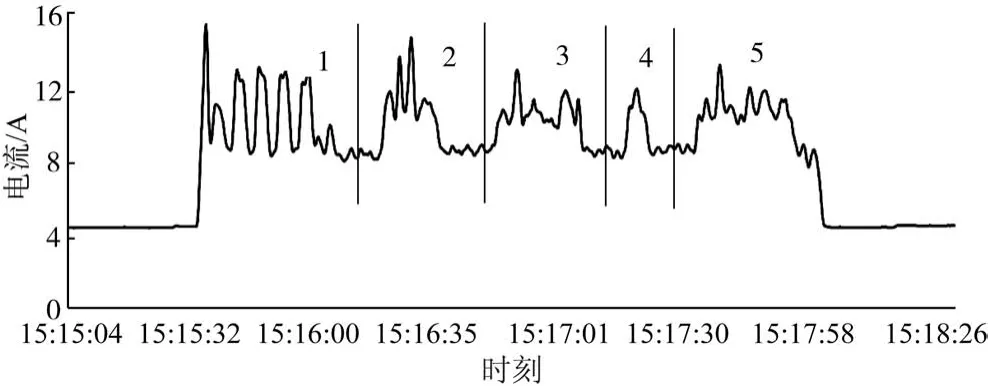

通过高斯滤波的方式完成原始数据预处理,实现锭子轴曲线特征生成特征序列,与标准特征序列库匹配识别得到锭子轴的生产数据,完成锭子轴的生产过程在线监测。以某制造车间内,数控机床加工锭子轴为例共有5 道工序,分别为小孔平端面、大孔平端面、车内孔、小孔倒圆角和大孔倒圆角。如图6 所示,标准特征序列标定则通过多次人工暂停的方式,实现对每道工序与电信号一一对应,形成标准特征序列库。

图6 某锭子轴零件工序流程

某锭子轴一个完整加工过程如图7 所示,将预处理后的曲线特征段与加工工序对应。相邻两道加工工序间存在换刀等待时间,连续采集离散制造车间设备中加工与待加工的生产数据,实现对零件加工各个工序、完整加工过程、待加工过程中的数据做特征提取作为特征序列,形成该零件的标准特征序列库。

图7 某锭子轴完整加工过程

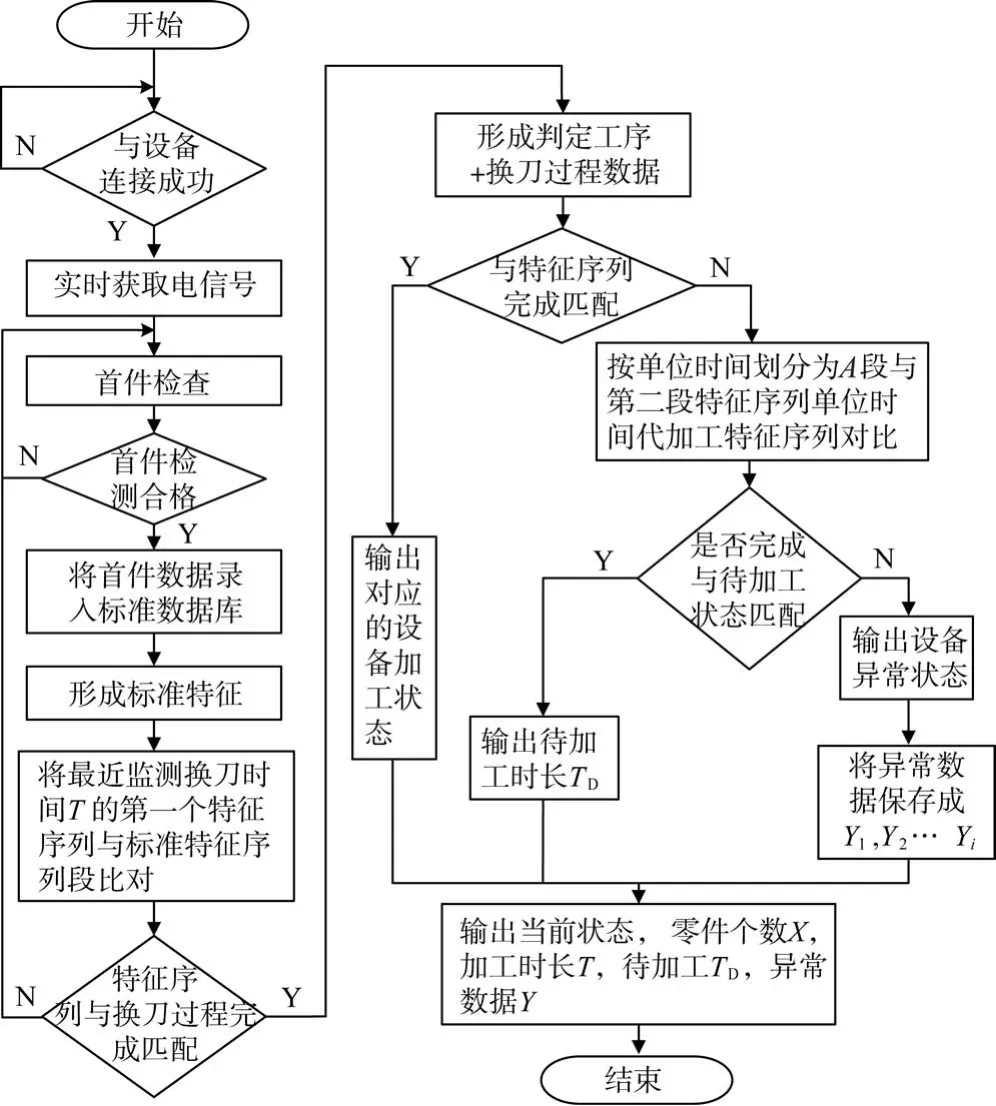

在持续监测数控机床过程中,设备监测系统不断进行工序匹配识别判定零件加工是否正常,同时累加零件加工个数、加工时长和待加工时长,形成一组设备生产信息特征集,并向制造执行系统上传数据[15]。离散车间设备工序监测流程如图8 所示,检测是否与终端设备连接成功,实时获取电流数据,进行高斯滤波处理,首件检查。将首件检测合格的特征数据录入标准数据库,形成标准特征,工序换刀过程的时间为T,将收到的第一特征序列与换刀标准序列比对。其中第一特征序列由工序持续时长、电流幅值与方差3 个特征值组成,这些特征值可以较好地描述各工序之间的差异。如果匹配成功,将此加工过程截断,得到一段X的待判定序列,将待判定序列与零件各加工工序的标准序列比对,输出相对应的加工工序且为加工状态,记录加工时长。如果匹配失败,再将待判定工序X 按照单位时间划分为A 段,将A段电信号数据的第二特征序列分别与单位时间内待加工标准特征序列进行比对,若能完成匹配,则将该电信号段标识为待加工状态,记录待加工时长。待加工状态下电流值相较于加工工序变化平稳,可用平均值作为第二特征序列。若不能完成匹配,则将该特征序列标识为异常状态保存在本地存储。在现场终端显示屏中,实时显示目前的车间设备生产状态信息,处于加工状态显示当前加工工序,处于待加工状态记录待加工时长。能够进一步得到该车间加工设备的生产数据,其中包括零件加工个数X、加工时长T、待加工时长TD和异常数据Y。

图8 离散车间设备工序在线监测流程

由于生产加工方式不同,无锡中小型制造企业的生产加工设备大多需要人工进行上下料检测,待加工时间不确定。需要对单位时间内电信号进行逐一匹配,累加单位时间得到待加工时长,完成对待加工状态匹配。对自动上料的生产设备,加工节拍固定,待加工时长也固定,对此类的加工设备待加工状态和时长匹配较半自动化加工较易。生产信息监测系统将提供车间生产基础信息且能完成数据反馈,从而杜绝员工谎报产量和管理人员对人员、设备、工序、订单等精益化管理。

4 结束语

本文以人工上下料的锭子轴数控车削组合加工工序为例,将采集的电信号进行分析,发现存在很强的规律性。利用4 种不同的滤波方式,对原始数据进行降噪处理减少结果误差,采用信噪比和均方根误差来评价,得出高斯滤波去噪效果最佳。将预处理后的曲线与锭子轴加工工序匹配,形成标准曲线特征,按照离散车间设备工序在线监测流程,输出车间设备的加工状态、零件数量、加工时长、待加工时长等核心数据流,完成对制造车间实时监测,帮助企业对生产计划、订单、设备、员工等精益化管理。基于电信号的车间设备监测方法应用范围广,可以较低成本助力无锡中小型制造企业“智改数转”的发展。