桥式起重机机构零件的疲劳强度计算及优化设计

2023-11-13季坤鹏李鹏举刘振辉朱天恩后建敏

季坤鹏,李鹏举,刘振辉,朱天恩,后建敏

(山东丰汇设备技术有限公司,济南 250102)

0 引言

根据起重机设计规范[1]的要求,机构零件和结构构件除了需满足静强度的要求外,还需满足疲劳强度的要求,行业内更加关注结构构件的疲劳强度[2-6],而忽略了机构零件的疲劳破坏问题[7]。机构零件和结构构件的疲劳强度计算均采用许用应力法和应力比法计算,以疲劳极限(疲劳许用应力基本值)为基础,根据工作级别、应力循环特征和应力循环数来确定疲劳强度[8],但是二者的计算又是有区别的。

机构零件和结构构件的疲劳极限、疲劳寿命曲线的确定方法不同。结构构件的疲劳计算以考虑工作级别、连接类别和应力集中情况的疲劳许用应力基本值为基础,再根据应力循环特征值来确定疲劳许用应力,不再单独考虑构件的应力循环数。机构零件的疲劳计算以抛光零件在对称交变应力下的疲劳极限为基础,考虑形状、尺寸、表面情况和腐蚀的影响确定疲劳极限值,再根据该疲劳极限值和威勒曲线(疲劳寿命曲线)斜率来确定其疲劳强度[9-16]。其中疲劳寿命曲线由应力循环数、强度极限和疲劳极限确定。

工作级别较高的桥式起重机(以下简称起重机)上,一些零件容易发生疲劳破坏。在起重机的一个工作循环中,某些零件可能需要经历十几次、或者几十次的应力循环,比如车轮轴、卷筒端轴等轴类零件,容易出现扭转断裂或者疲劳折断等现象,应加以关注。零件的疲劳强度主要由以下因素决定:材料;形状、尺寸、表面情况和腐蚀状态;最小应力和最大应力的比值;应力谱;应力循环数。疲劳强度是以所选用的材料制成的抛光试件在交变拉伸疲劳载荷下的疲劳极限为基础,并采用一些系数来考虑零件的几何形状、尺寸因素、表面情况和腐蚀状态等降低疲劳强度的影响。本文针对常用的桥式起重机,给出整机、机构及其零件之间工作循环数的对应关系,采用许用应力法计算不同传动机构对应零件的疲劳强度,并结合实例针对具体问题给出提高疲劳强度的方法,进而进行优化设计。

1 工作级别

起重机机构一般由起升机构、小车运行机构和大车运行机构等组成。起升机构轴类零件有卷筒端轴和滑轮轴等,运行机构轴类零件有主动车轮轴和从动车轮轴等。车轮轴和卷筒端轴是转动轴,承受交变应力;滑轮轴是定轴,承受脉动应力。在起重机满载下,大车轮轴和主梁结构不一定满载,小车轮轴、卷筒端轴和滑轮轴都是满载,且负载时间长,滑轮轴的循环次数少。起重机的及其机构的工作级别对照关系如表1 所示。

表1 起重机及其机构的工作级别对照关系

起重机的一个工作循环中,起升机构对应的动作为将重物从地面提升到高处并再次放到地面,此时卷筒端轴的应力循环数(卷筒转动圈数)与起升高度、起升滑轮组倍率和卷筒直径有关;小车运行机构对应的动作为小车从起重机一端运行到另一端,此时小车轮轴的应力循环数(小车轮转动圈数)与大车跨度和小车轮直径有关;大车运行机构对应的动作为大车从厂房一端运行到另一端,此时大车轮轴对应的应力循环数(大车轮转动圈数)与大车轨道长度和大车轮直径有关。

典型起重机及其零件的总工作循环数对照关系如表2 所示。多数情况下,吊运重物的类别和使用情况各有差异,导致起重机的总工作循环数和零件的总应力循环数没有一一对应关系,因此起重机工作级别和零件的工作级别也没有很准确的对应关系。

表2 典型起重机及其零件的工作级别对照关系

2 疲劳强度计算

2.1 对称交变载荷下的疲劳极限

零件的抛光试件在交变旋转弯曲作用下的疲劳极限值与交变非旋转弯曲作用下的疲劳极限值接近,交变轴向拉伸和压缩作用下的疲劳极限值比弯曲作用下的低20%。对称交变载荷(应力循环特征值r =-1)下,抛光试件疲劳极限值如表3 所示。

由于受形状、尺寸、表面加工情况以及腐蚀状态等因素的影响,零件的疲劳强度相对于抛光试件的理想状态有所降低,对称交变载荷(应力循环特征值r =-1)下的零件疲劳极限σwr如表4 所示。表中:Ks为形状系数;Kd为尺寸系数;Ku为表面情况系数;Kc为腐蚀系数。

2.2 疲劳极限

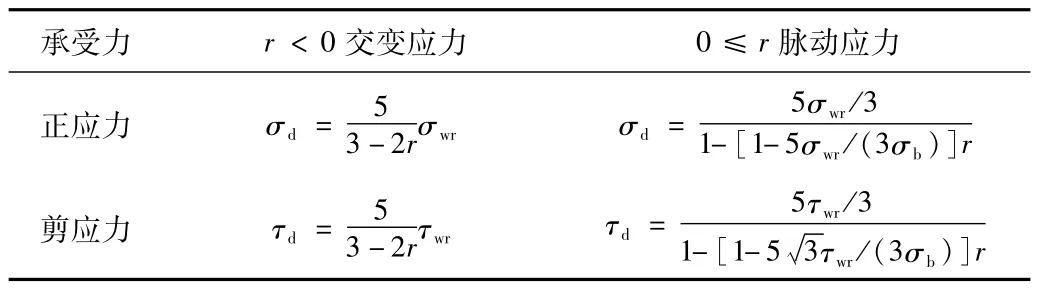

零件的疲劳极限与其承受的是脉动应力还是交变应力有关,疲劳极限计算公式如表5 所示。

表5 零件的疲劳极限

2.3 疲劳强度

疲劳寿命曲线由威勒曲线斜率C来表示,当8 × 103<nT<2 ×106时:

零件的疲劳强度:σr=·σd;

学校快开学了,我的身体也恢复很快,一切仿佛都回到原点。我决定这学期选修历史学院的明清史课程,我很想去了解那段历史。

零件剪切的疲劳强度:τr=·τd。

其中,j为零件工作级别的组别号,j =1~8。当nT≥2 ×106时:σr=σd、τr=τd,即此时j =8。

2.4 疲劳校核

零件的疲劳安全系数:nr=3.21/C。

当nT≥2 ×106时,根据起重机设计规范的规定,疲劳寿命曲线为水平线,此时nr=1。

零件的疲劳校核:最大正应力σmax≤[σr],最大剪应力τmax≤[τr]。

3 实例

滑轮轴承受弯曲和剪切作用,其材料通常选用碳素结构钢或合金结构钢。车轮轴和卷筒端轴承受载荷较大,材料通常选用合金结构钢,主动车轮轴为变截面,在不同截面处的受力不同,其简图如图1 所示,危险截面截面有两处,截面A-B为车轮与车轮轴连接处,承受弯矩和剪力;截面C-D 为减速机与车轮轴连接处,承受扭矩,该处轴径较小,轴肩及倒角处易发生断轴。

图1 主动车轮轴

图2 卷筒端轴

某桥式起重机的起升滑轮轴、小车主动车轮轴和起升卷筒端轴的材料分为40Cr 和Q355,轴径100 mm≤d <300 mm,材料力学性能和静强度许用应力如表6所示。根据轴的使用情况,取形状系数Ks=1.7、尺寸系数Kd=1.65、表面情况系数Ku=1.2、腐蚀系数Kc=1,其疲劳强度计算如表6 所示。由表可知:承受脉动应力的轴类零件,其疲劳强度许用应力低于静强度许用应力;承受交变应力的轴类零件,其疲劳强度许用应力远远低于静强度许用应力。对于工作级别为E4(或以上)的零件,应校核其疲劳强度,特别是承受交变应力的轴类零件,其疲劳许用应力值较小。

表6 轴类零件的疲劳强度计算

4 优化设计

对于承受脉动应力的工作级别为E4(含)以上的轴,其强度由疲劳强度控制;对于承受对称交变应力的工作级别为E2(含)以上的轴,其强度由疲劳强度控制。上例中的车轮轴在不同使用等级和工作级别下的弯曲疲劳许用应力值如图3 所示。

图3 车轮轴在不同使用等级和工作级别下的弯曲疲劳许用应力值

多数桥式起重机中,大车轮轴的应力循环次数是整机工作循环次数的50 倍以上,卷筒端轴的应力循环次数是整机工作循环次数的100 倍以上。当整机的工作级别为A3(使用等级U3、载荷状态Q2)时,大车轮轴的工作级别为E7(使用等级B8、应力状态S2),卷筒端轴的工作级别为E8(使用等级B9、应力状态S2),此时大车轮轴和卷筒端轴的应力循环次数均超过2 ×106次,因此即使整机的工作级别较低,也要核对大车轮轴和卷筒端轴的工作级别。

当卷筒端轴采用低合金高强度结构钢时,应特别注意其疲劳强度,设计上卷筒筒壁和卷筒侧板焊接为一体,卷筒端轴和卷筒侧板之间采用非焊接方式连接,卷筒端轴采用抗拉强度更高的合金结构钢,避免了焊接产生的应力集中,形状系数值更小,抗疲劳能力可以提高一倍,如图4 所示。卷筒侧板焊接厚壁管并加工轴孔,卷筒端

图5 厚壁管作为滑轮轴的定滑轮组

图4 卷筒轴端固定形式

轴与卷筒侧板采用紧配合的活动连接,为防止卷筒端轴扭转,设置有键槽。

滑轮组上的滑轮承受脉动载荷,常采用材质为40Cr的实心轴作为滑轮轴使用,其抗疲劳能力较强,也可以采用空心轴或厚壁管来设计,如图5 所示,定滑轮组上采用材质为Q345 的厚壁管作为滑轮轴。

5 结束语

(1)机构零件的疲劳强度计算有别于结构构件的计算,对于工作级别为E4(或以上)的零件,无论是承受脉动应力还是交变应力,都应校核其疲劳强度。承受交变应力的轴类零件,其疲劳许用应力远远低于静强度许用应力,应防止此类零件的疲劳失效。

(2)对于低工作级别的桥式起重机,当大车轨道较长,起升高度较高、倍率较大时,大车轮轴和卷筒端轴的应力循环次数较多,这些零件的工作级别高,即起重机的工作级别低,但零件的工作级别却较高,此时这些零件很可能会发生疲劳破坏,设计中应根据使用情况区别对待。

(3)只需在无风正常工作情况下校核零件的疲劳强度。零件的应力循环次数小于8 000 次时不必校核其疲劳强度,相反地,应力循环次数大于8 000 次就有必要校核其疲劳强度。零件工作级别和整机工作级别没有很准确的对应关系,即使对工作级别为A3 的桥式起重机,也应校核大车轮轴和卷筒端轴的疲劳强度。

(4)通过计算轴类零件的疲劳强度进而优化其设计。通常情况下,起重机的生命周期内更换轴承而不更换轴,轴承是基于轴来选择的,轴承是易损件,而轴类零件不是,因此必须保证轴类零件的安全可靠,避免事故发生。