基于ISO 13679A系载荷的特殊螺纹接头密封性能仿真研究*

2023-11-13许雷明高连新

单 涵 王 成 许雷明 高连新

(1.华东理工大学机械与动力工程学院 上海 200237;2.江苏常宝普莱森钢管有限公司 江苏常州 213200)

随着我国油气井开发不断向深井、超深井等高难度复杂井发展,油井的复杂工况对油套管性能提出了更加严苛的要求。特殊螺纹接头作为管柱连接中最为薄弱的环节,确保其密封性能对于油气田开发起着尤为重要的作用[1]。

目前对于特殊螺纹接头密封性能评价的方法主要包括解析法、试验法及有限元分析方法。ISO 13679是目前国内外广泛采用的特殊螺纹接头性能评价标准[2],依据该标准可最为直观准确地评价接头性能,但存在试验成本高,试验周期长以及对试验资质单位要求高等局限性。由于特殊螺纹结构设计复杂,接触性能复杂以及受载条件的多样性,难以用解析法准确描述接头的密封性能[3]。

随着计算机技术的进步,有限元分析方法逐渐成为研究开发的重要工具。近些年来,国内外学者采用有限元方法研究了特殊螺纹接头的微观应变、局部受力以及气密封性能[4-5]。曹银萍等[6]依据ISO 13679B系试验载荷仿真分析了某特殊螺纹接头的密封性能,研究了弯曲载荷对接头应力及接触压力分布状态的影响。窦益华等[7]仿真分析了不同上扣扭矩对特殊螺纹接头应力分布的影响,提出了最佳上扣扭矩下接头的密封性能最佳。曹银萍等[8]按照ISO 13679热循环试验施加载荷,仿真分析了某特殊螺纹接头的连接强度与密封性能。上述文献均借助有限元软件仿真分析了特殊螺纹接头的密封性能,但基于ISO 13679A系试验载荷的特殊螺纹接头仿真研究较少。本文作者基于ISO 13679A系标准试验程序以及接头密封机制,运用有限元分析方法模拟了特殊螺纹接头受载条件,并仿真分析了其密封性能,密封性能仿真结果与实物试验结果一致,证明该方法具有替代实物试验的可行性。

1 特殊螺纹接头的密封机制

目前主要有2种评价特殊螺纹接头密封性能的方法。一种是实物试验的评价方法,依据ISO 13679规定的密封准则(气体泄漏量)来判定特殊螺纹的气密封性能[2],如15 min内特殊螺纹接头的气体泄漏量小于等于0.9 cm3,则判定其密封性能合格。虽然实物试验的方法能最为准确地验证特殊螺纹的实际气密封性能,在产品开发中起着不可替代的作用,但是其具有时间周期长、经济成本高等局限性,并且无法了解特殊螺纹微观受力[9]。第二种是通过有限元分析方法来获取密封面上的接触长度与接触应力,依据密封机制来判断特殊螺纹接头在不同工况下的气密封性能[10]。运用有限元分析方法可以了解特殊螺纹受力特点,并且可提高研发效率、节省人力物力[11-12]。

特殊螺纹接头结构中公扣与接箍的主密封面通过金属/金属过盈配合实现密封,再加上扭矩台肩的辅助密封作用,与仅依靠螺纹配合来实现密封的传统API接头相比具有更优异的气密封性能[13]。

2004年,针对气密封性能要求苛刻的热采井,MURTAGIAN等[14]研究了金属/金属密封面的密封性能与接触应力以及接触长度的关系,提出了密封指数Wa作为特殊螺纹接头密封性能的判断依据,见公式(1)。

(1)

式中:L为密封接触长度,mm;σ(l)为密封接触长度上的接触应力,MPa;n为密封相关性指数,有螺纹脂时n取1.2,无螺纹脂时n取1.4。

密封指数法虽然考虑了接触应力与接触长度对密封性能的影响,但未考虑泄漏速率以及密封面直径对密封性能的影响,对特殊螺纹的气密封性能判定具有一定的局限性。

2017年,XIE和MATTHEWS[15]在实物试验的基础之上,考虑了螺纹的密封面直径D、密封接触压力σ、泄漏速率Q以及表面涂层等多因素,提出了有限元分析的气密性判据,其中密封能SC表达式见公式(2),密封有效内/外压所需的密封能SD表达式见公式(3),密封能倍数SC/SD表达式见公式(4)。若b≥1则说明接头具有密封性,且该值越大说明气密封性能越好。文中采用密封能作为特殊螺纹接头密封性能的判据。

(2)

SD=ADKQmp

(3)

b=SC/SD

(4)

式中:L为密封接触长度,mm;N为密封能加权指数,取1.95;A为密封常数;K为表面处理影响系数,取0.8;m为表面粗糙度影响系数,取-0.033;p为密封有效压力,MPa。

2 A系载荷包络线试验简介

ISO 13679中A系载荷包络线试验的目的是评价高载荷及复合载荷时螺纹接头是否能满足密封性能[2]。该试验是通过对试样施加外压/内压和拉伸/压缩载荷,使其接近最大服役条件并加速潜在的泄漏可能性[16]。CAL Ⅳ是分别在高温和室温下加载。

A系试验分为3个部分:(1)高温试验(90%VME),(2)QⅠ-QⅢ循环试验,(3)室温试验(90%VME和95%VME),其中VME表示等效应力水平。A系高温试验与室温试验中,载荷点按逆时针-顺时针方向在TLE(试验载荷包络线)的4个象限中施加。A系QⅠ-QⅢ循环试验中,载荷在QⅠ载荷点13Cycle和QⅢ载荷点22e之间循环施加,载荷点13Cycle温度控制在65 ℃以下,载荷点22e温度为试验高温。

文中以规格φ88.9 mm×6.45 mm 13Cr某油管特殊螺纹接头为研究对象,依据ISO 13679标准,在4个密封试样中,试样1、2为螺纹过盈量高且密封过盈量低,是理论上最容易泄漏的试样,因此选取试样1来检验该特殊螺纹的密封性能,样管参数如表1所示,样管的拉伸效率及压缩效率均为100%。

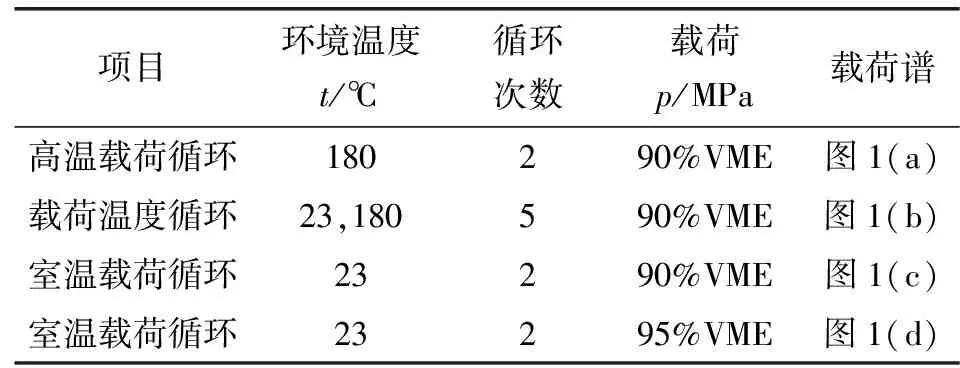

表1 样管参数

A系试验载荷包络线包括高温90%VME试验载荷包络线,QⅠ~ QⅢ循环试验载荷包络线以及室温90%和95%VME试验载荷包络线,A系载荷包络线试验载荷谱如表2和图1所示。

图1 CAL Ⅳ级A系载荷循环试验

表2 A系包络线试验载荷谱

3 特殊螺纹接头有限元模型建立及载荷施加

该接头密封面采用锥面-锥面密封,由于螺纹连接部位在承受较大拉伸、压缩、内压以及外挤等载荷时应变较大,螺纹在上扣和使用过程中一般会出现局部的塑性变形。13Cr油管在高温(180 ℃)以及室温(23 ℃)下的实测拉伸曲线如图2所示。在有限元分析时需将工程应力、工程应变转换为真实应力、对数应变进行计算。

图2 13Cr油管实测拉伸曲线

有限元模型采用CAX4I四结点双线性轴对称四边形单元进行网格划分,在密封面、扭矩台肩以及螺纹进行网格细化。该特殊螺纹接头的有限元模型如图3所示,其中油管公扣接头的网格数量为16 059个,接箍处网格数量为20 052个。

图3 特殊螺纹接头的有限元模型

在有限元建模时需进行以下简化和假设:(1)由于螺纹升角很小,可忽略其影响,将接头视为二维轴对称结构;(2)接头的材料为低合金钢或高合金钢,可视为各向同性体;(3)接触面的摩擦因数与螺纹脂类型有关,根据对摩擦因数的实测结果,将接头中各接触面的摩擦因数设为0.03。

特殊螺纹接头的接触问题属于一种高度的非线性问题,需建立3个面-面接触对来实现,分别为螺纹导向面接触对、螺纹承载面接触对以及密封面-台肩处的接触对。将公扣接头的螺纹导向面、承载面即密封面-台肩面设置为从面。轴向载荷通过建立连续分布节点耦合来施加,接箍端面的约束为固定约束。根据ISO 13679 CAL Ⅳ级试验要求,可得如表3所示的A系载荷包络线试验载荷参数。

表3 A系载荷包络线试验载荷参数

在有限元计算时需施加轴向载荷、内压载荷、外挤载荷以及温度场等边界条件,轴对称模型及载荷边界条件如图4所示。

4 特殊螺纹接头密封性能仿真结果

一次完整的特殊螺纹接头CAL Ⅳ级A系试验由2次高温下90%VME载荷循环试验,5次QⅠ~ QⅢ载荷温度循环试验,2次室温下90%VME载荷循环试验以及2次室温下95%VME载荷循环试验组成,载荷加载路径见图1。

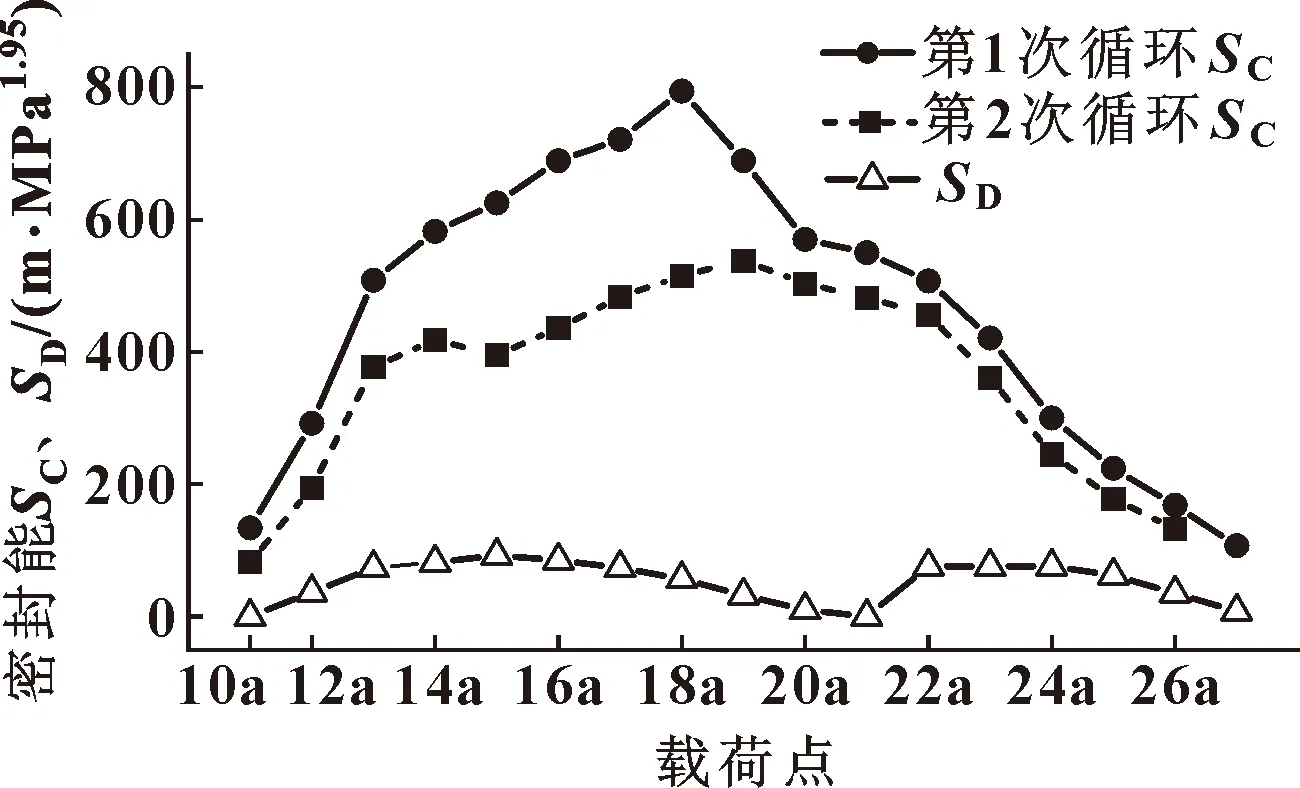

图5、图6所示分别为样管在高温A系90%VME载荷循环时的密封能以及2次循环的密封能降低量。结合图1(a)、图5和图6可知,在高温环境90%VME载荷包络线第2次循环时,“拉伸+内压”载荷点(12e-15e)密封能显著降低,其中最大拉伸载荷点12e的密封能降低量最大(为62.1%),其密封能倍数为6.6;随着内压的增加,载荷点13e的密封能降低量减少至33.9%,密封能倍数为7.2。在相同的拉伸载荷下,增大内压会使得外螺纹接触面积胀大,从而增加了接触压力与接触长度,使得密封性能增强,这表明相较于“高内压+高拉伸”工况,特殊螺纹在“低内压+高拉伸”的工况下的气密封性能更差,因此在此工况更容易发生泄漏,需要控制合适的最大拉伸载荷。最大内压载荷点15e的密封能降低量为44.8%,且密封能倍数最小(仅为4.1),这表明在高内压工况下,降低拉伸载荷对特殊螺纹的气密封性能的优化并没有显著作用,因此需要控制最大内压载荷。“拉伸+外压”载荷点以及“压缩+外压”载荷点(22e~26e)密封能降低量较小,控制在5%之内,均能满足气密封要求。

图5 高温90%VME载荷循环时各载荷点的密封能

图6 高温90%VME载荷循环后各载荷点的密封能降低量

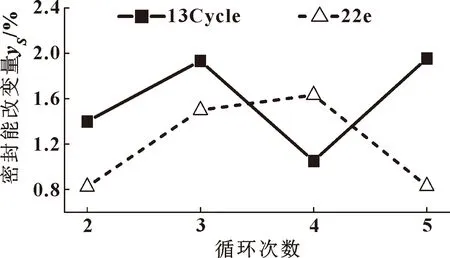

图7、图8所示分别为1号试样在A系载荷温度循环时的密封能以及5次循环的密封能降低量。结合图1(b)、图7和图8可知,载荷点13Cycle的密封能SD为62 m·MPa1.95,载荷点22e的密封能SD为65 m·MPa1.95,两者数值接近。1号试样在经过载荷点13Cycle(室温)~22e(高温)的5次载荷温度循环后,其密封能变化量可控制在2%,无显著变化,载荷点13Cycle的密封能倍数为5.7,载荷点22e的密封能倍数为7.5。由此可知,气密封螺纹连接在室温90%VME“拉伸+内压”与高温90%VME“压缩+外压”这2种工况循环下具有良好的气密封性能。

图7 载荷温度循环时13Cycle、22e载荷点的密封能

图8 载荷温度循环时13Cycle、22e载荷点的密封能降低量

图9、图10以及图11所示分别为室温A系90%VME、95%VME载荷循环时的密封能以及2次循环的密封能降低量。结合图1(c)、图9、图11可知,在室温环境下90%VME载荷包络线第二次循环时,密封能降低量均小于14.7%,在“拉伸+内压”载荷点中,15a的密封能降低量最大(为7.8%),其密封能倍数为6.2;在“拉伸+外压”载荷点中,25a与26a的密封能降低量分别为13.7%与13.5%,密封能倍数分别为4.0与3.4,在此次循环中均能满足气密封性能要求。

图9 室温90%VME载荷循环时各载荷点的密封能

图10 室温95%VME载荷循环时各载荷点的密封能

图11 室温下不同VME载荷2次循环的密封能降低量

由图11可知,在室温环境下95%VME载荷包络线第二次循环时密封能显著下降,“拉伸+内压”载荷点15a的密封能降低量最大(为36.8%),密封能倍数为5.7。在“拉伸+外压”载荷点中,25a与26a的密封能降低量分别为21.5%和22.7%,密封能倍数分别为2.7和3.0,在此次循环中均能满足气密封性能要求。

5 特殊螺纹接头密封性能分析

决定密封性能的主要因素是接触面上的接触压力与接触长度,同时密封面上的平均塑性应变也是影响密封性能的重要因素。结合图1与仿真结果可知,载荷点15e、26a90、25a95(载荷点示意图见图1)在对应的载荷循环中密封能倍数最小,其中载荷点26a90和25a95均表示“拉伸+外压”的复合载荷工况,以上载荷点的密封性能相对较差,因此可将其视为关键载荷点,重点分析其密封能。

图12所示为密封面在关键载荷点的塑性应变云图,公扣与接箍处的平均塑性应变见表4。上扣时塑性应变均出现在接箍处,加载到高温载荷循环的15e时,公扣处已发生塑性应变,且接箍处的塑性应变区域出现扩大趋势,当加载到室温载荷循环的26a90与25a95时,公扣与接箍处的塑性应变区域均明显扩大,随着试验的运行平均塑性应变逐渐增大。

表4 公扣与接箍处的平均塑性应变

图13所示为密封面在关键载荷点的接触应力-接触长度曲线。由图12和表4可知,当加载到15e时接头密封面出现了明显的塑性应变,结合上扣与载荷点15e的接触应力-接触应变曲线可知,接头中发生塑性应变的位置,其接触应力发生骤降,随后又恢复到高接触应力。因此可推断密封面发生塑性应变会使接触应力降低从而影响密封性能;同时螺纹接头在内压作用下将外螺纹的密封面胀大,使得密封面接触的结束位置后移。结合26a90与25a95载荷点的接触应力-接触应变曲线可知,随着载荷循环次数的增加,密封面上的接触长度与接触应力均减少,接头的密封性能会逐渐降低。因此CAL Ⅳ级试验相较于CALⅠ、CALⅡ、CAL Ⅲ试验对特殊螺纹接头的气密封性能提出了更苛刻的要求。

图13 关键载荷点的接触应力-接触长度曲线

6 结论

建立了某特殊螺纹接头的有限元模型,按照ISO 13679 CAL Ⅳ级A系试验施加复合载荷,仿真分析了该接头的密封性能,取得如下结论:

(1)特殊螺纹接头对高温(180 ℃)和室温95%VME包络线载荷循环相对敏感,密封能降低量较大,在实物试验与有限元分析中都应重点关注这2个阶段的气密封性能变化。

(2)密封面处的平均塑性应变是影响接头密封性能的重要因素,塑性应变会使接触应力下降从而降低接头的密封性能。

(3)一次完整的A系循环试验后,特殊螺纹接头密封面上的接触应力和接触长度均减小,接头整体仍能保持气密封性能。

(4)运用有限元分析方法可有效模拟ISO 13679 A系试验过程中的受载条件,密封性能模拟结果与实物试验结果一致,该方法可提高特殊螺纹接头的开发效率并具有替代实物试验的可行性。