斜直线槽液膜润滑端面密封流体动压特性*

2023-11-08李振涛庞敏敏刘仁波厉晓英周扬理郝木明

李振涛 庞敏敏 刘仁波 厉晓英 周扬理 郝木明

(1.山东石油化工学院智能制造与控制工程学院 山东东营 257061;2.烟台工程职业技术学院 山东烟台 264006;3.中国石油大庆石化分公司化工一厂 黑龙江大庆 163000;4.中国石油大学(华东)新能源学院 山东青岛 266580)

斜直线槽液膜密封(简称斜线槽密封)因其良好的流体动压效应,具有可实现密封非接触运转、工艺介质零泄漏或零逸出等显著特点,在石油化工、煤化工、电力及冶金等重大国民经济领域关键机泵上得到推广应用[1-2]。

斜线槽密封因端面斜直线槽的客观存在,摩擦副间润滑流体存在宏观的润滑薄膜发散区,薄膜易破裂发生空化[3]。近些年,摩擦副间润滑薄膜空化现象引起国内外众多学者的关注。宋鹏云等[4]早期研究了径向直线槽机械密封液膜压力分布,认为其可产生足够的流体动、静压力而实现非接触运转。胡纪滨、刘丁华等[5-6]探讨了径向直线槽密封的空穴分布及其对流体动压润滑性能的影响。YANG等[7]提出一种同时考虑空化和沸腾效应的相变流动模型并用于径向直线槽密封性能分析,认为该模型在分析复杂固体表面两相流场非常有效。GAO等[8]基于有限体积法研究了扇形槽的两相流和相态变化,并与经典模型对比验证了其准确性。QIU和KHONSARI[9-10]对多孔端面微造型的空化进行可视化试验并进行性能分析,认为空化演化与操作参数和织构结构参数密切相关且其对密封性能影响不容忽略。WANG等[11]学者基于试验研究表面微织构空化形貌并分析其对摩擦副润滑性能的影响,认为在一定压力和转速下微织构槽深接近油膜厚度时,其对诱发空化和提升润滑效果最佳。MA等[12]研究了反向螺旋槽液膜密封的空化抽吸效应,认为空穴区低压是产生抽吸效应的根源且其对实现零泄漏和有效提升密封摩擦特性具有积极作用。曹生照等[13]研究了双列螺旋槽液膜密封的相变流动特性,认为流动空间发散是槽区相变的主要因素且转速升高扩大了相变范围。LI等[14-15]重点研究了以螺旋槽为代表的上游泵送型和下游泵送型液膜密封的空化演化规律及其对流体动压性能的影响。

综上所述,当前对摩擦副型槽研究主要集中于对直线槽、螺旋槽等,对端面开设斜直线槽的液膜密封关注较少且研究不够深入。因此,本文作者基于满足质量守恒的JFO空化边界,深入探究操作工况、物性参数和膜厚槽深比等对斜线槽密封的流体动压润滑特性影响规律,为斜线槽密封摩擦润滑与密封机制研究提供理论支撑。

1 物理模型及膜厚方程

1.1 物理模型

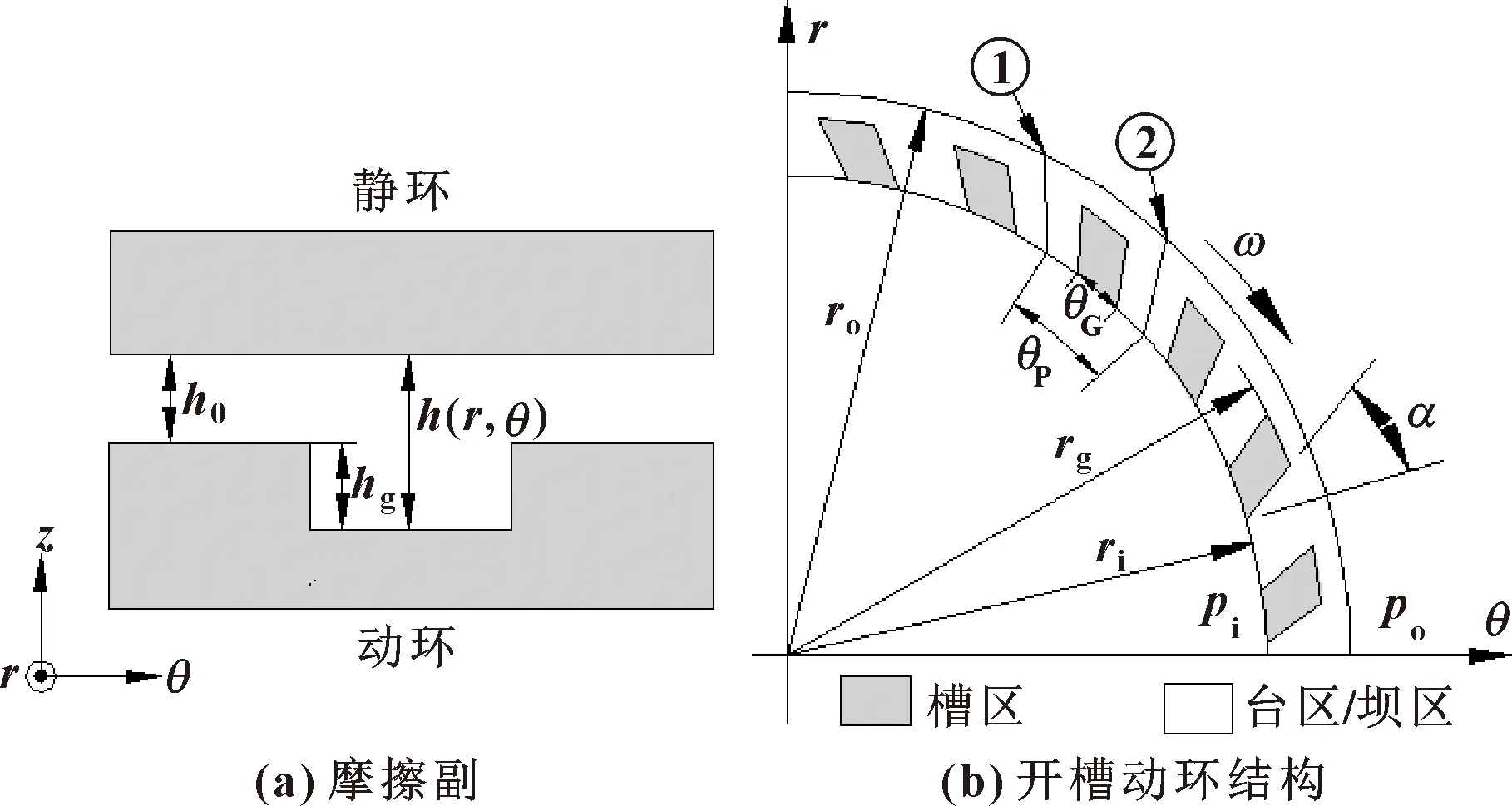

斜线槽密封结构示意图如图1所示,静环为非开槽环,动环为环面通过激光加工圆周均布微斜直线槽。工作时,非开槽静环和开槽动环组成的密封摩擦副以角速度ω相对旋转运动,利用圆周均布的斜直线槽、台区和坝区的流体动静压效应形成流体动力润滑,实现非接触式运转。

图1 斜线槽密封结构

图1中:ri和ro分别为密封面的内径和外径;rg为斜线槽的槽底半径;θG和θP分别为单周期内槽区和单周期所占的周向圆周角;①和②表示单周期计算域的周期边界;α表示斜线槽倾斜角,当α=0时,斜线槽变为径向直线槽;pi和po分别表示密封面内径和外径处的压力。为便于分析,定义周向槽宽比δG=θG/θP,且δG=0.5。

图1中,斜直线型槽的型线方程表达式为

r=ri{cos(θ-θi)+sin(θ-θi)cot[(α-(θ-θi))]}

(1)

式中:r表示斜直线上任意半径;θi和θ分别表示斜直线上起始位置和任意半径对应圆周角弧度值。

1.2 膜厚方程

不考虑动静环表面形貌(包括表面粗糙度、周向波度和径向锥度)、热黏效应、力热变形和角偏差等影响,摩擦副间润滑薄膜的膜厚方程表达式为

(2)

2 数学模型及性能参数

2.1 控制方程

假设密封摩擦副间润滑流体为牛顿流体且处于层流状态,忽略表面粗糙度、力热变形、惯性项和角偏差等影响,其液膜润滑控制方程为极坐标下不可压缩稳态雷诺方程[16]:

(3)

斜线槽密封由于在槽台边界存在膜厚突变,容易产生负压,液膜破裂并形成空化。假定空穴区是由气相和液相组成的两项混合物,压力为空化压力,设定参数为pc,取值为30 kPa。假定空穴区密度为气液两项混合物的平均密度ρc[17]。采用JFO空化边界,引入液膜密度比φ,代入控制方程(3),得:

(4)

式中:φ=ρc/ρL;ρL表示液膜区密度。

2.2 控制方程离散迭代求解

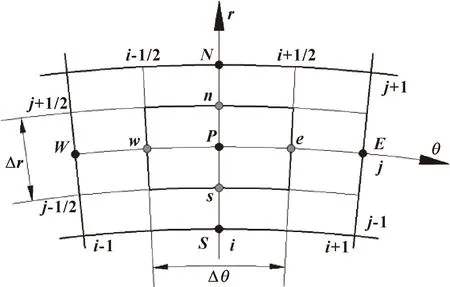

采用有限差分法对式(4)进行离散,其控制体示意图如图2所示。

图2 有限差分控制体示意

分别采用中心差分和向后差分对式(4)的左边项和右边项进行离散,整理得,

(5)

进一步整理得到中心节点P处压力迭代方程式,即:

PA·pi,j=WA·pi-1,j+EA·pi+1,j+SA·pi,j-1+

NA·pi,j+1+HA·φi-1,j-FA·φi,j

(6)

式中:

PA=WA+EA+NA+SA,

HA=6μωrPΔrhW,FA=6μωrPΔrhP。

利用SOR超松弛迭代法交替求解密封摩擦副间润滑薄膜压力和液膜密度比分布[18],即:

(7)

式中:k+1和k分别表示本次和上一次迭代步;Ω表示松弛因子,取值范围为1.5~1.8。

当液膜压力迭代收敛精度满足式(8),求解完成。

(8)

式中:imax和jmax分别表示单周期计算域周向和径向方向网格节点总数。

2.3 性能参数

斜线槽密封流体动压特性参数主要包括液膜承载能力W、体积泄漏量Q以及液膜空化率δcav,其计算公式分别如下所述。

(9)

(10)

(11)

式中:NI和NR分别为单周期周向和径向网格数,相应取值为120和80;空化数F满足F=1。

3 计算结果及分析讨论

文中数值分析和实验验证用斜线槽密封几何参数和工况参数如表1所述。

3.1 分析计算模型验证

基于自主设计的可视化液膜密封实验装置(如图3所示),对表1所述几何参数的斜线槽密封进行液膜空化试验。实验中斜线槽密封的平衡半径为52.75 mm,内压为0.4 MPa,弹簧和介质压力共同作用在密封端面上的闭合力为998.2 N;实验润滑介质为32#润滑油,实验温度控制在(40±1.5)℃。

图4所示上述实验工况下斜线槽密封单周期计算域膜压分布、液膜空化区分布的数值模拟结果和其液膜空化区实验结果。

图4 斜线槽密封单周期液膜空化数值模拟值和实验值对比

由图4(a)可知,斜线槽密封液膜高压区位于膜厚由槽区膜厚减小为摩擦副间隙膜厚的收敛区(边界)处,而最高压力位于槽根槽尖处;液膜低压区位于膜厚由摩擦副间隙膜厚增大为槽区膜厚的发散区(边界)。在图4(b)槽区中的蓝色区域为液膜空化区,对比图4(a)中膜压分布,空穴区位于膜压低压区;相比纯液膜区,空穴区的液膜密度比为0.5~0.6。在图4(c)中,槽区中通过高速摄像机拍摄的光亮区域为液膜空穴区,对比图4(b)和4(c),数值模拟的单周期液膜空化区与实验拍摄结果十分接近,计算误差约为4.5%,在可允许范围内。这表明文中计算方法和编制程序准确性较好,满足后续性能分析工作。

以斜线槽密封流体动压特性参数包括承载能力和泄漏量,以及液膜空化率为分析目标,采用单一变量法,重点分析操作工况、介质物性参数和膜厚槽深比等参数的影响规律。

3.2 操作工况影响

操作工况参数主要包括主轴转速和密封端面内外径处压差(文中内压为0.1 MPa且保持不变),根据流体动压型液膜润滑端面密封在石油化工流程泵如胶乳泵、润滑油泵和螺杆压缩机上应用案例,主轴转数范围为500~4 000 r/min,压差范围为0~0.7 MPa。

3.2.1 转速的影响

图5所示不同倾斜角的斜线槽密封在转速为500~4 000 r/min时流体动压特性变化规律。

图5 转速对斜线槽密封流体动压特性影响

由图5(a)和图5(b)可知,不同倾斜角的斜线槽密封液膜承载能力和泄漏量随转速增加均呈现近似线性增大趋势且倾斜角越大,增幅越显著;相同转速时,倾斜角越大,其对应承载能力和泄漏量值越大。当α≤21°、转速n≤1 500 r/min时,相邻两倾斜角对应的承载能力和泄漏量的增幅均比较缓慢,最大增幅分别约为7.74%和17.24%;当转速由1 500 r/min增加至4 000 r/min,两性能参数最大增幅分别约为12.58%和24.72%,这表明高转速工况、较大倾斜角斜线槽密封流体动压效应更为显著,有助于提升液膜承载能力且同时增大了泵送量,致使泄漏量增加。

由图5(c)可知,不同倾斜角的斜线槽密封端面间液膜空化率均随转速增加呈上抛物线增加趋势,转速由500 r/min增加至1 500 r/min时,液膜空化率增幅随转速显著增加,增幅为7~10倍;而当转速由1 500 r/min增加至4 000 r/min,液膜空化率增幅为0.6~1.2倍,增幅显著降低。这归因于一定范围内转速的增加显著提升液膜黏性剪切效应,高压区压力增大同时并促使低压区面积增大,液膜空化率显著增大;达到一定转速且继续增速后,高压区前缘抵抗液膜破裂能力持续增强进而减弱低压区面积扩大趋势,空化率增幅减弱。相应地,倾斜角为35°的斜线槽密封液膜空化区随转速增加分布如图6所示。相同转速时,斜线槽的倾斜角由0°增加至35°时,对应液膜空化率逐渐减小,归因于增大斜线槽促使液膜流体动压效应增强的同时,显著提升高压区面积,使得液膜抵抗形成“负压”的能力或破裂能力得到有效提升,空化区域扩展得到有效抑制。

图6 α=35°的斜线槽密封液膜空化区随转速变化

3.2.2 压差的影响

图7所示不同倾斜角的斜线槽密封在压差为0~0.7 MPa时流体动压特性变化规律。

图7 压差对斜线槽密封动压特性影响

由图7(a)和图7(b)可知,保持外压不变,压差的增加促使不同倾斜角的斜线槽密封液膜承载能力和泄漏量均分别呈近似线性增加趋势。相同压差时,大倾斜角斜线槽密封对应的承载能力和泄漏量大于小倾斜角对应值,如α≤21°、Δp≤0.3 MPa,相邻两倾斜角对应的承载能力和泄漏量的增幅均比较缓慢,增幅分别为9.70%~10.60%和19.70%~21.90%;当压差由0.3 MPa增加至0.7 MPa,两性能参数的增幅分别降为7.40%和13.28%~15.07%。这表明高压差工况,密封端面承受轴向力显著增加,较大倾斜角斜线槽密封在一定程度上提升液膜流体动压效应,而在高压差流和剪切流的共同作用下,泄漏量增幅显著。

由图7(c)可知,压差的增加促使不同倾斜角斜线槽密封液膜空化率均呈下抛物线减小趋势,相同压差时,斜线槽密封倾斜角由0°增加至35°,对应液膜空化率逐渐减小;压差由0增加至0.4 MPa,液膜空化率降幅随压差增大显著减小,减幅为52.26%~68.30%;压差由0.4 MPa增加至0.7 MPa,对应减幅为26.50%~38.70%,减幅随压差的增大逐渐降低。相应地,倾斜角为35°的斜线槽密封液膜空化区分布随压差的变化如图8所示。这表明,定膜厚时,压差的增大有助于减小斜线槽密封端面间液膜空化发生面积。较小压差时,较大倾斜角的斜线槽增强流体动压效应显著,黏性剪切流在降低液膜空化率起到显著作用;而较大压差时,压差流在降低液膜空化率起主导作用,而斜线槽黏性剪切流的影响作用相对减弱。

图8 α=35°的斜线槽密封液膜空化区随压差变化

3.2.3 物性参数影响

图9所示不同倾斜角的斜线槽密封在润滑介质黏度为0.005~0.04 Pa·s时流体动压特性变化规律。

图9 黏度对斜线槽密封动压特性影响

由图9(a)可知,随着润滑介质黏度的增加,斜线槽密封液膜承载能力呈近似线性增加趋势,倾斜角越大,其液膜承载能力增加越显著;相同黏度时,较大倾斜角斜线槽密封液膜承载能力大于较小倾斜角对应值。对比相邻两黏度对应的液膜承载能力差值,黏度值越大,两者差值越大。这表明,定膜厚时,黏度的增加增强了斜线槽密封流体动压效应,有利于提升液膜承载能力。然而,黏度增加却降低了斜线槽密封泄漏量,如图9(b)所示。由图9(b)可知,介质黏度由0.005 Pa·s增加至0.01 Pa·s,泄漏量呈现断崖式下降趋势;当黏度由0.01 Pa·s增加至0.04 Pa·s,泄漏量呈下抛物线降低趋势,且黏度越大对应的泄漏量降低速率越慢。相同黏度时,较大倾斜角斜线槽密封泄漏量值大于较小倾斜角密封对应值,这主要是因为黏度增加在有效提升液膜流体动压效应同时,降低了其泵送能力,泄漏量减小;而较大倾斜角同时提升液膜黏性剪切能力和泵送能力,相比黏度变化影响有限。

由图9(c)可知,相同黏度时,随着斜线槽倾斜角增大,对应液膜空化率逐渐减小。较小黏度时,较大倾斜角斜线槽密封显著降低空化率,随着黏度增大,不同倾斜角斜线槽密封液膜空化率呈上抛物线增加趋势;相应地,倾斜角为35°的斜线槽密封液膜空化区随黏度增加分布如图10所示。因黏度增加提升液膜流体动压效应,但液膜抵抗形成“负压”的能力或破裂能力减弱,空化区域扩展;尽管斜线槽增大亦有助于提升液膜流体动压效应且降低液膜空化率,相比黏度,其在较大黏度时对液膜空化的影响作用比较小黏度时要显著些。

图10 α=35°的斜线槽密封液膜空化区随介质黏度变化

3.2.4 膜厚槽深比影响

摩擦副间隙大小用可用膜厚来表示,为更好地分析膜厚的影响,定义膜厚槽深比即,

δh=h/hg

(12)

式中:h表示非槽区膜厚值。

图11所示为不同倾斜角的斜线槽密封在膜厚槽深比为0.4~2时流体动压特性变化规律。

图11 膜厚槽深比对斜线槽密封动压特性影响

由图11(a)可知,较小膜厚槽深比如δh为0.4~0.8时,大倾斜角斜线槽密封液膜承载能力显著大于小倾斜角对应值,这主要是因为较小膜厚时大倾斜角斜线槽密封显著提升液膜流体动压能力,随着倾斜角角度减小,液膜流体动压能力逐渐减弱,液膜承载能力亦随之降低。随着膜厚槽深比增加,不同倾斜角斜线槽密封液膜承载能力呈下抛物线降低趋势;膜厚槽深比小于1.2时,斜线槽密封倾斜角越大,液膜承载能力下降趋势越快;当膜厚槽深比大于1.2时,不同倾斜角斜线槽密封的液膜承载能力逐渐接近直至膜厚槽深比为2时几乎相等。这表明较大膜厚槽深比时,倾斜角大小对液膜承载能力的提升逐渐减弱,甚至可以忽略。

由图11(b)可知,相同膜厚槽深比时,较大倾斜角斜线槽密封泄漏量大于较小倾斜角对应值,这主要是因为较大倾斜角在提升斜线槽密封液膜流体动压效应的同时提升了泵送能力。增大膜厚槽深比,不同倾斜角斜线槽密封泄漏量呈上抛物线变化趋势,且膜厚槽深比越大,泄漏量增幅越大。对比图11(a),较大膜厚槽深比时,斜线槽提升液膜流体动压能力减弱,即黏性剪切流减弱,泄漏量显著增大主要依靠压差流作用。

由图11(c)可知,随着膜厚槽深比的增加,斜线槽密封液膜空化率呈线性减小趋势,相应地倾斜角为35°的斜线槽密封液膜空化区膜厚分布随槽深比变化如图12所示。较小膜厚槽深比时,斜线槽密封液膜空化率显著大于较大膜厚槽深比对应值,这主要是因为较小膜厚显著提升液膜流体动压效应,尤其是提升高压区液膜压力,使得低压区面积扩大,空化区随之增大;而较大膜厚时,液膜流体动压效应减弱,高压区压力峰值降低但区域扩大,再加上压差流起主导作用,整体抬升低压区压力值,液膜抵抗破裂能力显著增强,空化率降低并得到有效抑制。

图12 α=35°的斜线槽密封液膜空化区随膜厚槽深比变化

4 结论

(1)相比径向直线槽液膜密封(倾斜角为0),斜线槽密封在提升密封流体动压特性上具有积极作用,且在一定倾斜角范围内,提升效用随倾斜角的增大而越发显著。

(2)斜线槽密封液膜承载能力和泄漏量均随转速和压差的增大近似线性增加,增大介质黏度有助于提升密封液膜承载能力,同时有效降低泄漏量,但黏度越大对应泄漏量降幅越小;增大膜厚槽深比,显著提高泄漏量,尤其是较大值时,但同时降低液膜承载能力,且当比值大于一定数值时,改变倾斜角对承载能力的影响可忽略。

(3)提高转速、增大介质黏度和减小膜厚槽深比均可增大斜线槽密封液膜空化率,促生液膜空化,而增大压差有效降低其液膜空化率,抑制空穴区扩展。

(4)文中针对操作工况、润滑介质黏度及摩擦副间隙(用膜厚槽深比表征)对斜线槽密封流体动压特性开展深入研究,但未考虑斜线槽结构参数对密封性能的影响,可开展后续研究。