模具钢表面多弧离子镀CrAlN涂层的制备及其摩擦性能研究*

2023-11-13付泽钰王天国

覃 群 付泽钰 王天国

(湖北汽车工业学院材料科学与工程学院 湖北十堰 442002)

H13模具钢在较高温度时具有较好的强度、硬度和抗热疲劳性能,被广泛用作压铸模、热冲模等热作模具材料。表面硬度低及耐磨性较差,是H13模具钢失效的主要原因。模具性能的提高仅仅依靠基体提升是很困难的,而使用表面技术通过改变模具表面化学成分、相结构,就可以大幅度提升其表面性能,取得事半功倍的效果。目前,汽车模具制造企业对于模具钢的表面处理技术大多为表面淬火、渗碳/氮等,然而这些技术都存在渗氮层较薄、表面分布不均匀等问题[1-4]。多弧离子镀技术具有离化率大、生产效率高等特点,近年来广泛应用于材料表面改性,但在模具表面强化应用较少。表面渗氮-多弧离子镀硬质涂层技术,先对基体材料进行气体渗氮处理,制备的渗氮层可以提升基体材料的硬度且小于涂层的硬度,形成硬度梯度,在硬质涂层制备过程中起到支撑作用,提高硬质涂层与基体的结合强度。

CrN涂层具有较高的硬度、良好的耐磨性和耐腐蚀性能,被广泛应用于刀具、模具等工具上。 CrN涂层的最高抗高温氧化温度只有650 ℃,但随着现代工业的发展,模具的工作温度越来越高,CrN涂层的性能已经不能满足生产需求。CrAlN涂层是在CrN涂层中加入半径较小的Al原子,Al原子以固溶的方式替代一部分Cr原子形成的亚稳态的三元固溶体。在固溶强化、细晶强化作用下,CrAlN涂层的力学性能、抗氧化性能及耐腐蚀性能相较于CrN涂层都有很大提升[5-8]。

基体渗氮-物理气相沉积技术,结合渗氮技术及物理气相沉积技术的优点,解决了表面渗氮技术制备的膜层较软、耐磨性差等问题,优化了物理气相沉积技术制备的膜层与基体的结合性。近年来,国内外很多专家学者都对渗氮-物理气相沉积技术进行了深入研究,研究发现通过渗氮-物理气相沉积复合处理技术可以明显提高钢材表面性能,延长使用寿命[9-10]。TORRES等[11]先对H13钢表面进行渗氮处理,然后在渗氮层表面制备了TiN 及TiAlN复合涂层,研究发现基体渗氮后制备的复合涂层耐磨性能明显提高。张民权等[12]在H13钢表面渗氮处理后,在表面沉积TiAlN涂层,研究了渗氮后抛光处理对膜层性能的影响,研究发现在渗氮处理后对渗氮层进行抛光处理可以提高TiAlN涂层的结合力。苟伟等人[13]先对不锈钢进行表面渗氮处理,然后采用多弧离子镀技术在不锈钢的渗氮层表面制备TiN涂层,研究发现采用表面渗氮-物理气相沉积复合处理技术制备的涂层硬度和结合力都有所提高。

本文作者通过表面渗氮-多弧离子镀技术在H13钢基体表面制备CrAlN涂层,探索在H13钢基体表面渗氮处理后对于制备的CrAlN涂层组织及性能的影响,并讨论分析其影响机制。采用渗氮-多弧离子镀制备CrAlN多元复合硬质涂层技术在国内外研究中尚不多见,该技术在模具表面处理中具有广阔的应用前景。

1 试验部分

1.1 试样制备

试验选用H13钢即4Cr5MoSiV作为基体材料,表1给出了H13钢具体化学成分及元素质量分数。

表1 H13钢化学成分及元素质量分数

将基体H13模具钢试样切割为尺寸20 mm×10 mm× 8 mm的小钢锭。为保证基体硬度,对材料进行热处理:先加热至750 ℃,保温25 min,然后升到1 050 ℃,保温20 min,经过气、油淬火后,再在450 ℃下回火2次。将部分样品进行气体渗氮处理,氮化试验在井式气体氮化炉RN6-60-6K中进行,整个氮化过程维持炉内压力在0.5~1.7 kPa,渗氮温度为530 ℃,时间600 min。用不同规格的砂纸逐级打磨热处理后的基体,再使用抛光机抛光材料表面,最后使用丙酮以及无水乙醇在超声波中各清洗 30 min,烘干后放入真空舱内。

镀膜试验使用TSU-650型多功能镀膜机,使用纯度为99.99%(质量分数)的Cr30Al70或Ti45Al45Cr10合金靶作为靶材,靶材直径为65 mm。使用纯度为99.99%(体积分数)的氮气作为反应气体,纯度为99.99%(体积分数)的氩气作为保护气体。镀膜压力为0.8 Pa,氮气和氩气流量比为8∶2,偏压为100 V,镀膜时间30 min。

1.2 微观结构和性能测试

采用JSM-6510LV型扫描电子显微镜(SEM)观察CrAlN涂层表面微观形貌。采用 HV-1000 型显微硬度计测量CrAlN涂层显微硬度,载荷为0.49 N,加载时间为 30 s,每个试样取 6 个点进行检测,取平均值。采用DX-2700型X射线衍射仪(XRD)检测CrAlN涂层表面物相的组成,扫描角度为20°~80°,扫描速率为0.02°/s。通过XRD检测并计算各晶面的择优取向,利用织构系数CT来表征涂层中各晶面的择优取向,其计算公式为

(1)

式中:I(hkl)为涂层中(hkl)面的实际晶面衍射强度;I0(hkl)为通过PDF衍射卡片查阅的标准(hkl)面的晶面颜射强度;n为XRD衍射峰的数目。

采用 WS-2005型涂层附着自动划痕仪测量涂层结合力,试验载荷为 40 N,加载速率为 40 N/m,每个样品测 3 组数据,取平均值。采用SX-2.5-10箱式电阻炉,将试样在 800 ℃下保温 60 min 后,取出试样,使用电子秤测量试样氧化前后的质量,并计算出单位面积上氧化质量增量。通过计算试样氧化前后的质量变化并计算每个参数下试样氧化后质量增加百分比,可以判断材料的高温抗氧化性能。采用Rtec公司的MFT-3000摩擦磨损试验机测试试样的摩擦磨损性能。对摩材料为半径6 mm的氧化铝陶瓷球,试验加载载荷10 N,滑动速度为4 mm/s,试验时间为30 min。

2 结果与讨论

2.1 渗氮处理前后CrAlN涂层的形貌

图1所示为基体H13钢表面渗氮处理前后制备涂层的SEM表面形貌。可以看出,基体H13钢表面渗氮处理前后制备的CrAlN涂层表面都均匀致密,都有少量的大颗粒。表面大颗粒可能是在涂层沉积过程中由于N直接与靶材发生反应后,在靶材表面直接生成一层氮化物,通过电弧蒸发后,无法和真空腔中的N发生碰撞反应,直接沉积在基体表面形成大颗粒;大颗粒也可能是由于在真空腔中施加偏压过大,从靶材中蒸发的离子携带过高的能量,使粒子溅射到基体的速度过快,无法在射向基体过程中与N充分发生碰撞反应,直接沉积在基体表面。

图2所示为基体表面渗氮处理前后制备的涂层的截面SEM形貌。可以看出,表面渗氮处理前后制备的 CrAlN涂层厚度基本相同。因高能粒子的轰击作用,涂层表面具有一定的粗糙度。从截面形貌中可以看出,表面渗氮处理后制备的涂层厚度较为均匀,内部无明显孔洞、裂纹及断层,呈现较为致密的微观结构。

图2 基体表面渗氮处理前后制备的涂层截面SEM形貌

2.2 涂层的组织分析

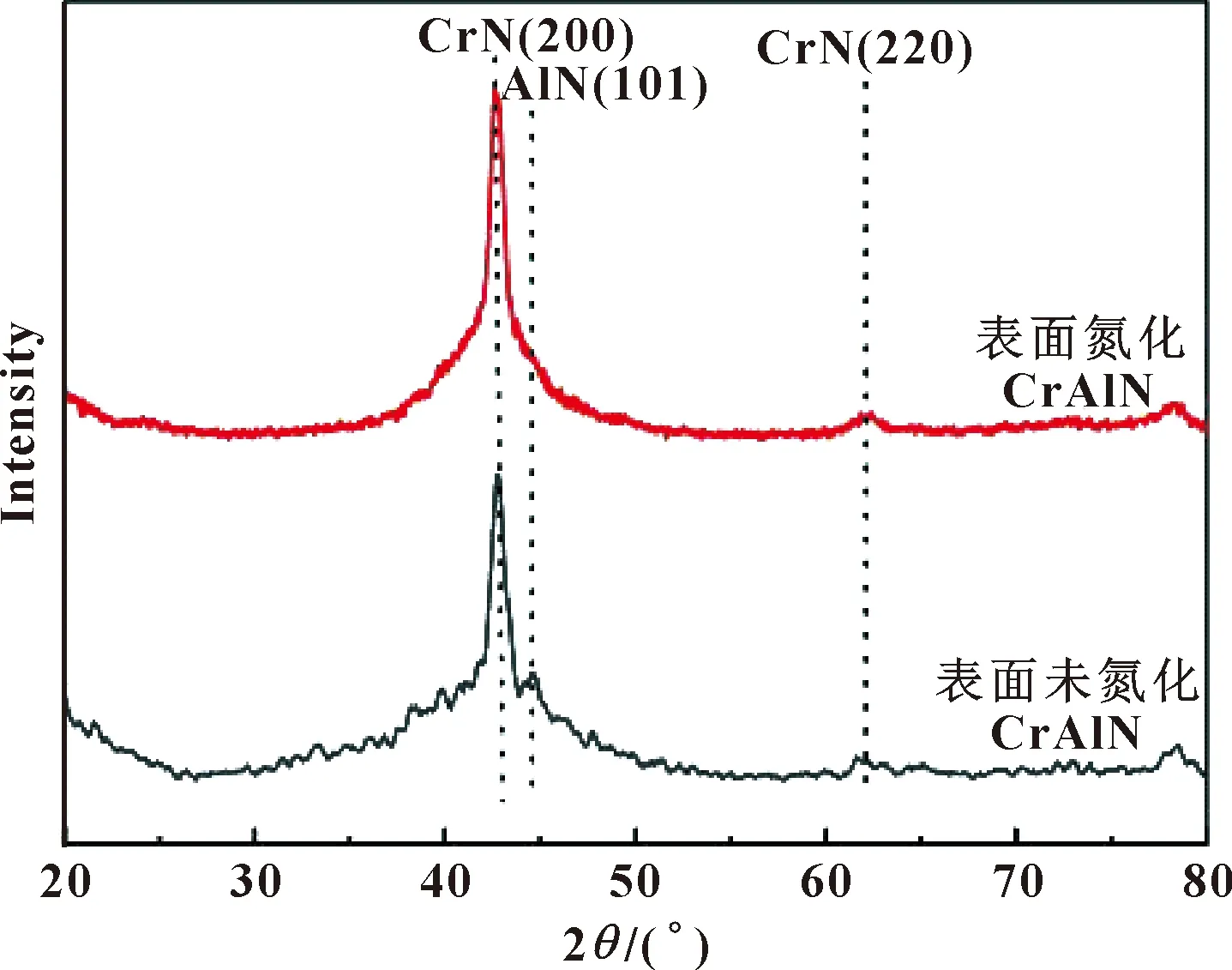

图3所示为基体表面渗氮前后制备的CrAlN 涂层的XRD图谱。CrAlN实际上是CrN和AlN的固溶体,从XRD图谱中可以看出,表面渗氮前后制备的CrAlN涂层表面都检测出CrN(200)、AlN(101)、CrN(220),且渗氮后的CrAlN涂层中AlN(101)峰、CrN(220)峰逐渐变弱,CrN(200)峰变强,这可能是更多的Al原子以间隙原子形式存在于CrN结构间隙位置,形成间隙固溶体,由于Al原子与Cr原子半径不同,所以衍射峰位置有所变化。通过公式(1)计算了表面渗氮前后制备的CrAlN涂层各晶面的织构系数,如表2所示。可见表面渗氮前后制备的CrAlN涂层表面均呈CrN(200)面择优取向,且表面渗氮后制备的 CrAlN 涂层CrN(200)面择优取向更强。

图3 基体表面渗氮前后制备的CrAlN 涂层的XRD图谱

表2 表面渗氮前后制备的CrAlN涂层的择优取向

2.3 涂层的硬度和结合力

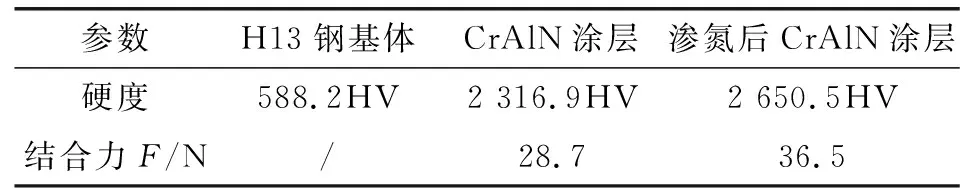

表3给出了H13钢基体渗氮前后制备涂层的硬度和结合力。直接在H13钢表面制备CrAlN涂层,测得涂层硬度分别为2 316.9HV,是表面未渗氮处理的H13钢基体的4倍。H13钢表面渗氮处理后制备的CrAlN涂层的硬度为2 650.5HV,是H13钢基体的5倍,相较于未渗氮处理制备的涂层,硬度有所提升。从图3中可以看出,经过表面渗氮能处理后制备的CrAlN涂层中,AlN(101)衍射峰降低,CrN(200)峰变强,而AlN(101)相为软质相,CrN(200)相为硬质相,因此CrAlN涂层硬度提升。

表3 H13钢基体渗氮前后制备CrAlN涂层的硬度和结合力

由表3可知,与未渗氮相比,在基体表面渗氮后制备的CrAlN涂层与基体的结合力提升了约30%。这是因为在H13钢基体表面渗氮后,形成了一层Fe-N,在涂层沉积时其与基体表面的氮化物结合更加紧密,因而结合力增强;另外,H13钢基体经过表面渗氮处理后,基体硬度得到提升,因此制备的涂层沉积在基体表面时产生硬度梯度,使涂层与基体实现力学性能过渡,涂层与基体结合更牢固[14];此外,基体硬度提升后,对涂层具有很好的支撑作用,从而降低了裂纹产生倾向,提高了涂层产生裂纹的临界载荷,提高了涂层的膜基结合力[15]。

2.4 涂层的高温抗氧化性

表4给出了不同工艺参数下涂层氧化前后质量对比,氧化温度为800 ℃,氧化时间1 h。可以看出,H13钢基体试样氧化后质量增加率远高于CrAlN涂层样品,两者相差了一个数量级,说明在H13钢上制备的涂层对基体的保护作用很强。高温下,CrAlN涂层中Al元素扩散速率较高,高温扩散下形成了Al氧化物,起到了有效阻氧作用,提高了基体的抗高温氧化能力[16-17]。从表4还可以看出,基体表面渗氮处理后制备的CrAlN涂层的氧化质量增加率,小于表面未经过渗氮处理制备的CrAlN涂层,表明渗氮处理可以增强涂层的抗高温氧化性。这是由于经过渗氮处理,得到的渗氮过渡层减小了膜层和基体之间的热膨胀系数和化学结构之间的差异,缓解了膜层与基体之间的界面应力,因此提高了涂层的抗氧化性[18]。

表4 基体和2种CrAlN涂层氧化前后质量对比

2.5 涂层的耐磨损性能

图4所示为基体及基体渗氮前后制备的涂层在10 N载荷下与半径为6 mm的氧化铝陶瓷球对摩时的摩擦因数曲线。可以看到,2种涂层在试验开始时摩擦因数出现突增,当试验进行一定时间后摩擦因数趋于稳定。这是因为,在试验跑合阶段,因涂层表面存在凹凸不平的小坑,较高的表面粗糙度使得摩擦因数激增;在试验一段时间后,表面小坑在摩擦过程中逐渐脱落,在长时间稳定的对摩下,涂层表面逐渐光滑,因此在400 s后摩擦因数基本趋于稳定。

图4 基体和2种涂层摩擦因数曲线

表5给出了基体和涂层的平均摩擦因数与磨损率。可见,基体H13钢的磨损率较高,在其表面制备CrAlN涂层后,磨损率显著降低;H13钢基体经过表面渗氮处理后制备的CrAlN涂层的磨损率最低,约为基体的1/30。基体经过表面渗氮处理后,制备的涂层的摩擦因数会降低,这是因为经过表面渗氮处理后制备的涂层表面大颗粒数量减少,表面粗糙度降低,因此摩擦因数减小;另外,基体经过表面渗氮处理后,制备的涂层结合力增加,在工作过程中高硬度的涂层更加不容易被磨损,因此摩擦因数减小[19-20]。

表5 基体和2种涂层的平均摩擦因数与磨损率

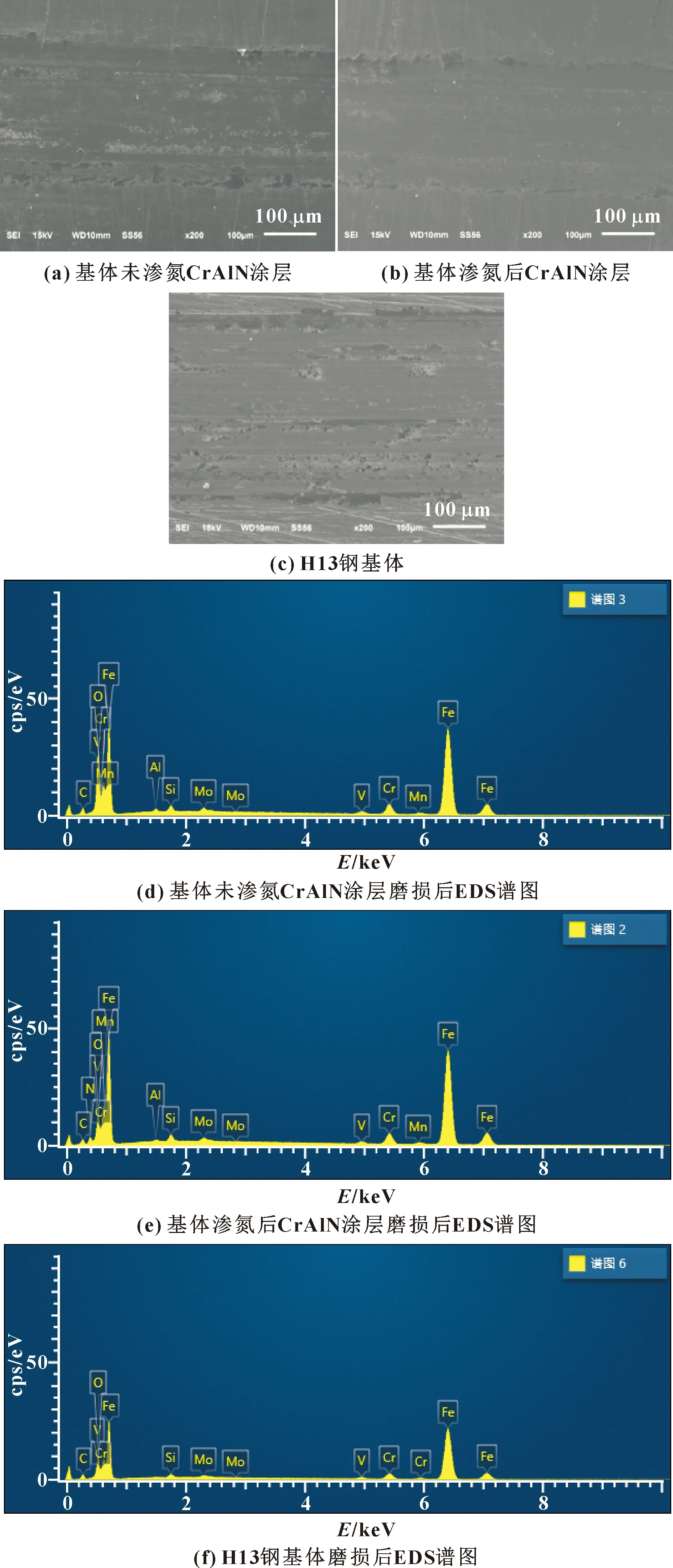

图5所示为基体和2种涂层的磨损表面形貌及磨损后EDS谱图。可知,H13钢基体表面磨损最严重,磨痕表面非常粗糙,沿着摩擦方向有非常明显的犁沟及脱落的磨粒,磨损表面存在明显的黏着区,样品局部出现了撕裂区;同时磨痕处EDS检测分析发现磨损区存在O元素。因此,H13钢基体在磨损过程中黏着磨损、磨粒磨损和氧化磨损同时发生交替作用。2种CrAlN涂层表面磨损试验后未出现明显的犁沟,仅有少量细小磨屑,EDS检测分析发现磨损后涂层中存在O元素,说明在磨损过程中磨粒磨损和氧化磨损交互发生。这是由于摩擦生热导致涂层表面产生部分氧化,从而产生了氧化磨损,较硬而脆的氧化物和CrAlN硬质涂层夹在摩擦副之间产生了磨粒磨损。CrAlN硬质涂层由于是共价键和离子键结合,产生位错运动较为困难,具有很高的硬度,因此磨损量要比H13钢基体低。与基体未渗氮制备的CrAlN涂层相比,基体渗氮后制备的涂层磨损量较低,这是因为在基体表面渗氮处理后,涂层与基体的结合力较高,对基体起到良好的保护作用。

图5 基体和2种涂层表面磨痕形貌及EDS谱图

3 结论

(1)基体表面渗氮前后制备的CrAlN涂层表面均匀致密,都有少量的大颗粒。

(2)基体表面渗氮后制备的CrAlN涂层呈现类似B1-NaCl晶体结构,膜层择优取向为CrN(200)晶面。

(3)基体表面渗氮后制备的CrAlN涂层,其硬度、结合力升高,抗高温氧化性能显著增强,且摩擦因数降低,磨损量减少。

(4)CrAlN涂层磨损机制是磨粒磨损和氧化磨损交互发生,其中表面渗氮处理后制备的CrAlN涂层摩擦磨损性能更为优异。