影响梁端聚氨酯防水装置性能的施工因素分析

2023-11-11孙浩

孙浩

(衡水冀军路桥养护有限公司 河北 衡水 053020)

聚氨酯弹性体梁端防水装置是一种安装在混凝土梁端的具有防水功能的装置,它受力后具有一定的伸缩能力。 其主要作用是保护梁体不受雨水侵蚀,延长梁体使用寿命,保障行车安全。 相比于异型型材和防水橡胶条组成的防水装置,聚氨酯弹性体防水装置具有施工快捷、整体性好、不破坏梁体、应变性好、耐低温、使用寿命长、维修方便等特点,被广泛应用于高速铁路的梁端防水。

聚氨酯弹性体是弹性高分子材料中比较特殊的一大类,其原材料品种繁多,配方多种多样。 所以聚氨酯弹性体的性能可调范围很宽,其硬度和弹性模量范围下限超出了橡胶,上限几乎覆盖塑料[1]。 聚氨酯弹性体梁端防水装置是一种现场混合浇注成型的产品,出厂时属于半成品,最终成品质量取决于现场施工质量[2]。 其在使用过程中也会出现一些病害,如粘接层处部分开裂、弹性体材料断裂、材料固化不完全等。 本文通过材料组成、施工工艺、使用环境等进行分析研究,提出避免该类病害的方法,确保产品的使用寿命达到设计年限10 年。

1 聚氨酯弹性体梁端防水装置的组成

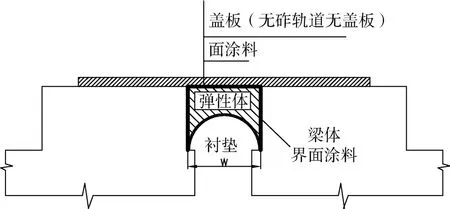

聚氨酯弹性体梁端防水装置主要由衬垫材料、界面涂料、聚氨酯弹性体防水材料和面涂层材料等组成,图1 为梁端防水装置结构示意图。

图1 梁端防水装置结构示意图

衬垫材料的主要作用是为聚氨酯弹性体固化初期提供支撑、辅助定型,通常选用聚苯乙烯、聚丙烯等板材,根据梁缝的宽度进行裁剪安装,上端形状一般为拱形。

界面涂料的主要作用是提高聚氨酯弹性体与混凝土梁体的粘接力,通常选用快干型聚氨酯单组分涂料,涂刷厚度一般不小于0.2 mm[3]。

聚氨酯弹性体防水材料是梁端防水装置的核心部分,其性能直接影响装置的防水性能及使用寿命。其组成为异氰酸酯与聚醚多元醇合成的预聚物(A组分)以及扩链剂、聚合物多元醇(POP)及催化剂的混合物(B 组分),A 与B 组分的质量比为(1.15 ~1.2) ∶1。

面涂层材料主要起遮盖保护作用,可以提高聚氨酯弹性体的耐紫外光老化能力,通常选用双组分脂肪族聚氨酯涂料,该类涂料特点是附着力高,耐紫外性能强。

2 聚氨酯弹性体梁端防水装置的施工工艺

聚氨酯弹性体梁端防水装置的施工步骤包括:梁端清理与打磨、检测梁端水分、安装衬垫、刷界面涂料施工、浇注聚氨酯弹性体、面涂层材料施工及安装盖板等。

梁端清理步骤主要是清理掉梁端的杂物、油污等,将梁端表面层打磨掉,露出结实的混凝土基材,并吹掉浮灰。

检测梁端水分的主要目的是避免梁端水分过高而影响界面涂料与弹性体的良好粘接。 在梁端混凝土所有检测点的含水量都不大于20%的情况下方可进行界面涂料的施工;如果混凝土比较潮湿,应当采取鼓风、晾晒等措施进行处理,直至水分达到要求[3]。

衬垫安装时需保证衬垫的水平,确保浇注的弹性体最小厚度不小于20 mm,一般宜为缝宽的0.2 ~0.3 倍。

界面涂料在施工前搅拌均匀,避免有结块或沉淀物,可采用毛刷涂刷或喷枪喷涂两种方式施工,但涂刷面积应大于弹性体与梁端的粘接面积。

浇注聚氨酯弹性体时,应选用带有抽真空及计量能力的自动混合设备进行浇注,计量误差小于1%;并根据施工时的环境温度,确定出料温度[4]。一般应确保浇入梁缝内弹性体的料温在20 ~28 ℃。若料温过高,弹性体中心反应过快,会导致弹性体边缘收缩,从而与梁端脱离;若料温过低,则弹性体自身的固化反应过慢,由于空气水分影响,会导致弹性体与梁端界面涂料的粘接处产生气泡,从而影响粘接强度。

面涂层材料应在聚氨酯弹性体浇注后12 h 内进行涂刷施工,涂刷时弹性体应基本固化,表面不粘手[5],可用邵氏硬度计(AO 型)对弹性体进行硬度测试,测试硬度值不小于标准要求的80%后方可进行涂刷。 固化程度过低容易造成聚氨酯弹性体的溶胀或表面褶皱。

3 影响因素分析

现有的聚氨酯弹性体梁端防水装置的病害主要表现为聚氨酯弹性体与梁端粘接处开裂、聚氨酯弹性体本体塌陷、开裂和聚氨酯弹性体边缘处缩边,见图2 和图3。

图2 聚氨酯弹性体粘接处开裂及本体塌陷图

图3 聚氨酯弹性体本体开裂及边缘处缩边图

由图2(1)可见,开裂处状态一般为界面涂料与梁端开裂和弹性体与界面涂料开裂两种情况。 造成界面涂料与梁端开裂现象的原因是梁端基层处理不到位,未打磨出新鲜混凝土面,浮灰、油污等没清理干净[6]。 聚氨酯弹性体与界面涂料间脱开的原因是界面涂料涂刷时间过长已经实干,造成聚氨酯弹性体与界面涂料分子间不能很好互渗,粘接力低。为保证界面涂料与聚氨酯弹性体能够充分地互渗交联,在涂刷界面涂料后,每10 min 用橡胶棒沾触一次涂刷的界面涂料层,在达到界面涂料对橡胶棒有一定粘接性且界面涂料不会粘覆到橡胶棒上时即可开始浇注。

研究表明,异氰酸酯指数(R值)对双组分聚氨酯固化后的力学及粘接性能有直接影响,R值为0.9~1.15 时,随着R值增大,弹性体拉伸模量增大,粘结强度先增后减,R值1.10 时粘接强度最大[7]。造成图2(2)所示的聚氨酯弹性体偏软、固化不完全现象的原因是体系的R值不合适,R值小于1 时,聚氨酯弹性体偏软。 造成图3(1)聚氨酯弹性体本体开裂现象的可能原因是R值过高,导致聚氨酯弹性体硬度增加,断裂伸长率降低,弹性差[8]。 以上两种情况均需重新设定聚氨酯弹性体A、B 的混合比例,从而调整R值以达到固化材料性能的最佳状态。

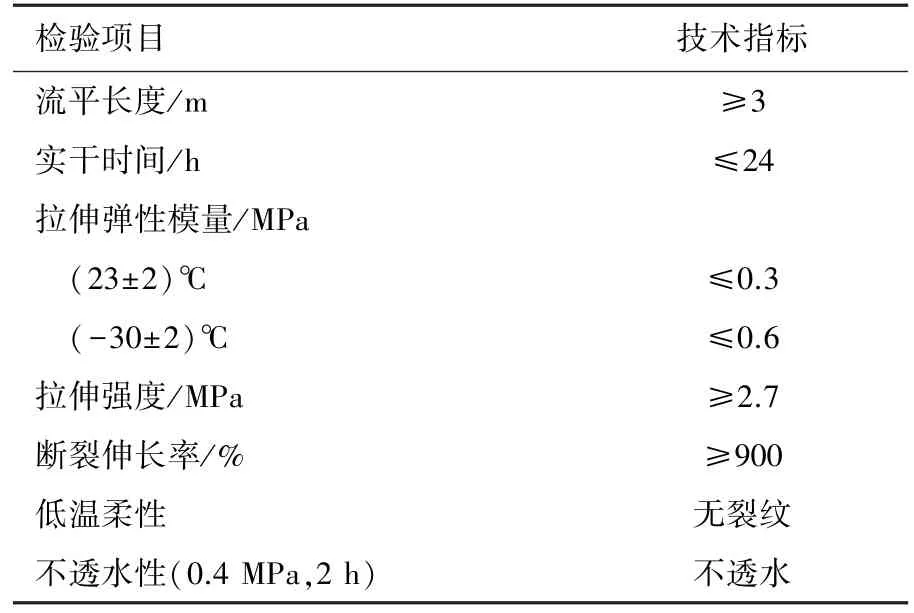

如图3(2)所示情况,聚氨酯弹性体与梁缝粘接处缩边,但未开裂,造成此种现象的可能原因是弹性体凝胶过程中,其中心部分温度较高导致反应速度快于边缘的,反应速度不均匀,从而引起固化后聚氨酯弹性体收缩。 故在施工时应避免料温与施工环境温度温差过大,温差不应大于15 ℃,当环境温度低于5 ℃及梁体温度高于40 ℃时不可施工。 针对以上缩边情况,施工时可适当降低出料温度、调整催化剂的用量,以确保聚氨酯弹性体在凝胶固化过程均匀反应,避免造成偏软或偏硬情况,从而使成型后材料性能满足指标要求,具体见表1[9]。

表1 梁端防水装置聚氨酯弹性体部分性能指标要求

4 结束语

目前我国高速铁路、公路及各类附属设施的建设中,聚氨酯材料的应用越来越广泛。 浇注型聚氨酯弹性体综合性能好,应用较广[10]。 但该材料在户外环境应用时,受温度、湿度等因素影响较大,如果现场施工过程不到位,往往造成产品的性能下降,使用寿命缩短。 如何更好地应用该类型新材料,达到产品功能的同时,降低其维护成本,是当前建设者的工作重点。